Железнодорожный воздушный тормоз — это система торможения с использованием сжатого воздуха в качестве рабочей среды. [1] Современные поезда используют отказоустойчивую систему воздушного тормоза , которая основана на конструкции, запатентованной Джорджем Вестингаузом 13 апреля 1869 года. [2] Впоследствии для производства и продажи изобретения Вестингауза была организована компания Westinghouse Air Brake Company . В различных формах оно было принято практически повсеместно.

Система Westinghouse использует давление воздуха для зарядки воздушных резервуаров (баков) на каждом автомобиле. Полное давление воздуха заставляет каждый автомобиль отпустить тормоза. Последующее снижение или потеря давления воздуха заставляет каждый автомобиль задействовать свои тормоза, используя сжатый воздух, хранящийся в его резервуарах. [3]

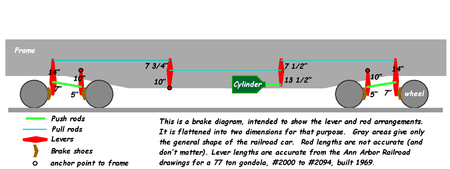

В простейшей форме воздушного тормоза, называемой прямой воздушной системой , сжатый воздух толкает поршень в цилиндре. Поршень соединен посредством механической связи с тормозными колодками , которые могут тереться о колеса поезда, используя возникающее трение для замедления поезда. Механическая связь может быть довольно сложной, поскольку она равномерно распределяет силу от одного сжатого воздушного цилиндра на 8 или 12 колес.

Сжатый воздух поступает из воздушного компрессора в локомотиве и передается из вагона в вагон по железнодорожной магистрали, состоящей из труб под каждым вагоном и шлангов между вагонами. Основная проблема с прямой воздушной тормозной системой заключается в том, что любое разделение между шлангами и трубами приводит к потере давления воздуха и, следовательно, к потере силы, применяемой к тормозам. Это может легко привести к неуправляемому поезду . Прямые воздушные тормоза все еще используются на локомотивах, хотя и как двухконтурная система, обычно с каждой тележкой (тележкой) с собственным контуром.

Для того чтобы спроектировать систему без недостатков прямой воздушной системы, Вестингауз изобрел систему, в которой каждая единица железнодорожного подвижного состава была оборудована воздушным резервуаром и тройным клапаном , также известным как регулирующий клапан . [4]

В отличие от прямой воздушной системы, система Вестингауза использует снижение давления воздуха в поездной магистрали для косвенного применения тормозов.

_(14763894515).jpg/440px-Air_brakes,_an_up-to-date_treatise_on_the_Westinghouse_air_brake_as_designed_for_passenger_and_freight_service_and_for_electric_cars_(1918)_(14763894515).jpg)

Тройной клапан так назван, потому что он выполняет три функции: он впускает воздух в готовый к использованию воздушный резервуар, он задействует тормоза и отпускает их. При этом он поддерживает некоторые другие действия (т. е. он «удерживает» или поддерживает приложение и позволяет сбрасывать давление тормозного цилиндра и перезарядить резервуар во время отпускания). В своей патентной заявке Вестингауз ссылается на свое «устройство с тремя клапанами» из-за трехкомпонентных клапанных частей, входящих в его состав: тарельчатый клапан с диафрагменным приводом, подающий воздух из резервуара в тормозной цилиндр, клапан зарядки резервуара и выпускной клапан тормозного цилиндра. Вестингауз вскоре усовершенствовал устройство, убрав действие тарельчатого клапана. Эти три компонента стали поршневым клапаном, золотниковым клапаном и выпускным клапаном.

Когда машинист тормозит, управляя тормозным клапаном локомотива, линия поезда сбрасывает воздух в атмосферу с контролируемой скоростью, снижая давление в линии поезда и, в свою очередь, запуская тройной клапан на каждом вагоне для подачи воздуха в его тормозной цилиндр. Когда машинист отпускает тормоз, портал тормозного клапана локомотива в атмосферу закрывается, позволяя линии поезда подзаряжаться компрессором локомотива. Последующее увеличение давления в линии поезда заставляет тройные клапаны на каждом вагоне сбрасывать содержимое тормозного цилиндра в атмосферу, отпуская тормоза и подзаряжая резервуары.

Таким образом, система Westinghouse является отказоустойчивой — любая неисправность в железнодорожной магистрали, включая разделение («разлом») поезда, приведет к потере давления в железнодорожной магистрали, что приведет к срабатыванию тормозов и остановке поезда, тем самым предотвращая его неуправляемый сход.

Современные пневматические тормозные системы выполняют две функции:

Когда тормоза поезда применяются во время нормальной работы, машинист двигателя производит «применение сервиса» или «снижение сервисной скорости», что означает, что давление в тормозной магистрали снижается с контролируемой скоростью. Для снижения давления в тормозной магистрали требуется несколько секунд, и, следовательно, для срабатывания тормозов во всем поезде требуется несколько секунд. Скорость изменения давления во время снижения сервиса ограничена способностью сжатого воздуха преодолевать сопротивление потока относительно небольшого диаметра трубы и многочисленных колен по всей длине поезда, а также относительно небольшим выпускным отверстием на головном локомотиве, что означает, что тормоза самых задних вагонов будут срабатывать через некоторое время после срабатывания тормозов самых передних вагонов, поэтому можно ожидать некоторой слабой обкатки. Постепенное снижение давления в тормозной магистрали смягчит этот эффект.

Современные локомотивы используют две системы воздушного тормоза. Система, которая управляет тормозной магистралью, называется автоматическим тормозом и обеспечивает управление служебным и аварийным торможением для всего поезда. Локомотив(ы) в голове поезда («ведущий состав») имеет вторичную систему, называемую независимым тормозом. Независимый тормоз — это «прямая воздушная» система, которая делает торможение на локомотиве, идущем в голове поезда, независимым от автоматического тормоза, обеспечивая более тонкое управление поездом. Две тормозные системы могут взаимодействовать по-разному в зависимости от предпочтений производителя локомотива или железной дороги. В некоторых системах автоматическое и независимое применение будут аддитивными; в некоторых системах большее из двух будет применяться к локомотивному составу. Независимая система также обеспечивает механизм аварийного отключения , который отпускает тормоза на ведущих локомотивах, не влияя на торможение на остальной части поезда.

В случае, если поезду необходимо сделать экстренную остановку, машинист может сделать «аварийное применение», которое быстро сбросит все давление тормозной магистрали в атмосферу, что приведет к более быстрому применению тормозов поезда. Аварийное применение также происходит, когда теряется целостность тормозной магистрали, так как весь воздух также будет немедленно выпущен в атмосферу.

Аварийное торможение приводит в действие дополнительный компонент пневматической тормозной системы каждого вагона. Тройной клапан разделен на две части: сервисную секцию, которая содержит механизм, используемый во время торможения во время снижения обслуживания, и аварийную секцию, которая определяет более быстрое аварийное снижение давления в магистрали поезда. Кроме того, воздушный тормозной резервуар каждого вагона разделен на две секции — сервисную часть и аварийную часть — и известен как «двухкамерный резервуар». Обычные сервисные приложения передают давление воздуха из сервисной секции в тормозной цилиндр, в то время как аварийные приложения заставляют тройной клапан направлять весь воздух из обеих секций двухкамерного резервуара в тормозной цилиндр, что приводит к более сильному применению на 20–30 процентов.

Аварийная часть каждого тройного клапана активируется более высокой скоростью снижения давления тормозной магистрали. [ как? ] Из-за длины поездов и малого диаметра тормозной магистрали скорость снижения самая высокая вблизи передней части поезда (в случае аварийного применения, инициированного машинистом) или вблизи разрыва тормозной магистрали (в случае потери целостности тормозной магистрали). Дальше от источника аварийного применения скорость снижения может быть снижена до точки, когда тройные клапаны не обнаружат применение как аварийное снижение. Чтобы предотвратить это, аварийная часть каждого тройного клапана содержит вспомогательный вентиляционный порт, который при активации аварийным применением также локально сбрасывает давление тормозной магистрали непосредственно в атмосферу. Это позволяет более быстро сбросить давление тормозной магистрали и ускорить распространение скорости аварийного снижения по всей длине поезда.

Использование распределенной мощности (т. е. дистанционно управляемых локомотивных единиц в середине поезда и/или в хвосте) несколько смягчает проблему задержки во времени в длинных поездах, поскольку телеметрический радиосигнал от машиниста в переднем локомотиве дает команду удаленным единицам инициировать снижение давления в тормозах, которое быстро распространяется по соседним вагонам.

Многие современные воздушные тормозные системы используют распределители [ необходимо уточнение ] вместо тройных клапанов. Они выполняют ту же функцию, что и тройные клапаны, но имеют дополнительную функциональность, например, возможность частичного отпускания тормозов. [6]

Воздушный компрессор локомотива обычно заряжает главный резервуар воздухом под давлением 125–140 фунтов на квадратный дюйм (8,6–9,7 бар; 860–970 кПа). Тормоза поезда отпускаются путем подачи пониженного и регулируемого давления воздуха главного резервуара в тормозную магистраль через автоматический тормозной клапан машиниста. В Америке полностью заряженная тормозная магистраль обычно работает при давлении 90 фунтов на квадратный дюйм (6,2 бар; 620 кПа) для грузовых поездов и 110 фунтов на квадратный дюйм (7,6 бар; 760 кПа) для пассажирских поездов. [7] Тормоза включаются, когда машинист переводит ручку автоматического тормоза в положение «обслуживание», что приводит к снижению давления в тормозной магистрали.

Во время нормальной эксплуатации давление в тормозной магистрали никогда не снижается до нуля, и фактически наименьшее снижение, которое вызовет удовлетворительную реакцию тормоза, используется для сохранения давления в тормозной магистрали. Внезапное и существенное снижение давления, вызванное потерей целостности тормозной магистрали (например, перегоревший шланг), разломом поезда на две части и отсоединением воздушных шлангов или переводом машинистом автоматического тормозного клапана в аварийное положение, вызовет экстренное торможение . [8] С другой стороны, медленная утечка, которая постепенно снижает давление в тормозной магистрали до нуля, что может произойти, если воздушный компрессор не работает и, следовательно, не поддерживает давление в главном резервуаре, не вызовет экстренного торможения.

Электропневматические или EP-тормоза — это тип пневматического тормоза, который позволяет немедленно применять тормоза по всему поезду вместо последовательного применения. EP-тормоза используются в британской практике с 1949 года, а также в немецких высокоскоростных поездах (в первую очередь ICE ) с конца 1980-х годов; они полностью описаны в Electro-pneumatic brake system on British railway trains . По состоянию на 2005 год [update]электропневматические тормоза проходили испытания в Северной Америке и Южной Африке на поездах для перевозки руды и угля.

В пассажирских поездах уже давно используется трехпроводная версия электропневматического тормоза, обеспечивающая до семи уровней тормозного усилия.

В Северной Америке компания Westinghouse Air Brake Company поставляла высокоскоростное контрольное тормозное оборудование для нескольких обтекаемых пассажирских поездов после Второй мировой войны . Это была электрически управляемая накладка на обычное пассажирское D-22 и локомотивное тормозное оборудование 24-RL. С обычной стороны регулирующий клапан устанавливал опорное давление в объеме, которое устанавливало давление тормозного цилиндра через релейный клапан. С электрической стороны давление от второй прямой воздушной магистрали управляло релейным клапаном через двухходовой обратный клапан. Эта «прямая воздушная» магистраль заряжалась (из резервуаров на каждом вагоне) и выпускалась магнитными клапанами на каждом вагоне, управляемыми электрически трехпроводной поездной магистралью, в свою очередь управляемой электропневматическим главным контроллером в управляющем локомотиве. Этот контроллер сравнивал давление в прямолинейной воздушной магистрали с давлением, подаваемым самозакрывающейся частью инженерного клапана, подавая сигнал всем клапанам магнитов «apply» или «release» в поезде открыться одновременно, изменяя давление в прямолинейной воздушной магистрали гораздо быстрее и равномернее, чем это было бы возможно при простой подаче воздуха непосредственно от локомотива. Релейный клапан был оснащен четырьмя диафрагмами, магнитными клапанами, электрическим контрольным оборудованием и датчиком скорости, установленным на оси, так что на скорости более 60 миль в час (97 км/ч) применялось полное тормозное усилие и уменьшалось пошагово на 60, 40 и 20 миль в час (97, 64 и 32 км/ч), приводя поезд к плавной остановке. Каждая ось также была оснащена антиблокировочным тормозным оборудованием. Такое сочетание минимизировало тормозной путь, позволяя больше двигаться на полной скорости между остановками. Прямолинейная (электропневматическая магистраль) , антиблокировочная и градуирующая скорости части системы никоим образом не зависели друг от друга, и любая или все эти опции могли поставляться отдельно. [9]

Более поздние системы заменяют автоматический воздушный тормоз электрическим проводом, который проходит по кругу вокруг всего поезда и должен быть под напряжением, чтобы удерживать тормоза выключенными. В Великобритании он известен как поездной провод . Он проходит через различные «регуляторы» (переключатели, работающие под действием давления воздуха), которые контролируют критические компоненты, такие как компрессоры, тормозные магистрали и воздушные резервуары. Если поезд разделяется, провод разрывается, гарантируя, что все двигатели выключены, и обе части поезда немедленно применили экстренное торможение .

Более поздние инновации — это пневматические тормоза с электронным управлением , в которых тормоза всех вагонов и локомотивов соединены в своего рода локальную вычислительную сеть , что позволяет индивидуально управлять тормозами каждого вагона и получать отчеты о работе тормозов каждого вагона.

Система пневматического тормоза Westinghouse очень надежна, но не безошибочна. Резервуары вагонов перезаряжаются только тогда, когда давление в тормозной магистрали выше давления в резервуаре. Полная перезарядка резервуаров в длинном поезде может потребовать значительного времени (в некоторых случаях от 8 до 10 минут [10] ), в течение которого давление в тормозной магистрали будет ниже давления в резервуаре локомотива.

Если тормоза должны быть применены до завершения перезарядки, потребуется большее сокращение тормозной магистрали для достижения желаемого количества тормозного усилия, поскольку система запускается в более низкой точке равновесия (более низкое общее давление). Если много сокращений тормозной магистрали сделано в короткой последовательности («раздувание тормоза» на железнодорожном сленге), может быть достигнута точка, когда давление в резервуаре вагона будет сильно истощено, что приведет к существенному снижению усилия поршня тормозного цилиндра, что приведет к отказу тормозов. На спуске результатом будет разгон.

В случае потери торможения из-за истощения резервуара машинист может восстановить управление с помощью экстренного торможения, поскольку аварийная часть двухсекционного резервуара каждого вагона должна быть полностью заряжена — на нее не влияют обычные сокращения обслуживания. Тройные клапаны обнаруживают аварийное снижение на основе скорости снижения давления в тормозной магистрали. Поэтому, пока достаточный объем воздуха может быть быстро выпущен из тормозной магистрали, тройной клапан каждого вагона вызовет экстренное торможение. Однако, если давление в тормозной магистрали слишком низкое из-за чрезмерного количества торможений, аварийное применение не произведет достаточно большого объема потока воздуха, чтобы отключить тройные клапаны, оставив машиниста без возможности остановить поезд.

Чтобы предотвратить разгон из-за потери тормозного давления, можно использовать динамическое (реостатное) торможение , чтобы локомотив(ы) помогли замедлить поезд. Часто смешанное торможение , одновременное применение динамических и поездных тормозов, будет использоваться для поддержания безопасной скорости и удержания слабины сжатой на спусках. Затем следует проявлять осторожность при отпускании служебных и динамических тормозов, чтобы предотвратить повреждение тягового механизма, вызванное внезапным выбегом слабины поезда.

Другим решением проблемы потери давления в тормозной системе является двухтрубная система, установленная на большинстве пассажирских вагонов локомотивной тяги и многих грузовых вагонах. В дополнение к традиционной тормозной магистрали, это усовершенствование добавляет магистраль главного резервуара , которая непрерывно заряжается воздухом непосредственно из главного резервуара локомотива. Главный резервуар — это место, где хранится выход воздушного компрессора локомотива , и в конечном итоге он является источником сжатого воздуха для всех подключенных систем.

Поскольку главный резервуарный трубопровод постоянно находится под давлением локомотива, резервуары вагонов могут заряжаться независимо от тормозного трубопровода, что достигается с помощью обратного клапана, предотвращающего обратную подачу в трубопровод. Такое расположение помогает уменьшить вышеописанные проблемы потери давления, а также сокращает время, необходимое для отпускания тормозов, поскольку тормозному трубопроводу нужно только перезарядиться.

Давление в главном резервуаре может также использоваться для подачи воздуха во вспомогательные системы, такие как пневматические приводы дверей или пневматическая подвеска. Почти все пассажирские поезда (все в Великобритании и США) и многие грузовые поезда теперь имеют двухтрубную систему.

.jpg/440px-ΦΡΕΝΑ-_Σύστημα_πέδης_KNORR_(ΜΑΝ2000).jpg)

На обоих концах каждого вагона установлены угловые краны . Эти клапаны отсекают воздух из поездной магистрали и выпускают воздух из соединительных шлангов для расцепки вагонов. Воздушный тормоз работает только в том случае, если открыты угловые краны, за исключением тех, что находятся в передней части локомотива и в конце поезда. [11]

Воздушный тормоз может выйти из строя, если один из угловых кранов случайно закрыт. В этом случае тормоза на вагонах за закрытым краном не будут реагировать на команду машиниста. Это произошло в 1953 году в крушении поезда Pennsylvania Railroad с участием Federal Express , пассажирского поезда Pennsylvania Railroad , который стал неуправляемым по пути на станцию Washington Union Station в Вашингтоне, округ Колумбия , в результате чего поезд врезался в пассажирский вестибюль и провалился сквозь пол. Аналогичным образом, в железнодорожной катастрофе Gare de Lyon бригада случайно закрыла клапан, что снизило мощность торможения.

Существует ряд мер предосторожности, которые обычно принимаются для предотвращения подобных аварий. На железных дорогах действуют строгие утвержденные правительством процедуры проверки систем пневматического тормоза при формировании поездов на сортировочной станции или при посадке вагонов в пути. Обычно они включают в себя подключение шлангов пневматического тормоза, зарядку тормозной системы, установку тормозов и ручную проверку вагонов для обеспечения срабатывания тормозов, а затем отпускание тормозов и ручную проверку вагонов для обеспечения срабатывания тормозов. Особое внимание обычно уделяется самому заднему вагону поезда, либо путем ручного осмотра, либо с помощью автоматизированного устройства в конце поезда , чтобы убедиться, что непрерывность тормозной магистрали существует на протяжении всего поезда. Когда непрерывность тормозной магистрали существует на протяжении всего поезда, отказ тормозов при срабатывании или отпускании на одном или нескольких вагонах является признаком неисправности тройных клапанов вагонов. В зависимости от места проведения испытания на срабатывание, доступных ремонтных мощностей и правил, регулирующих количество неисправных тормозов, разрешенных в поезде, вагон может быть отправлен на ремонт или доставлен на следующий терминал, где его можно отремонтировать.

Другой вид аварии может произойти, если неисправность в системе воздушного тормоза (например, разрыв шланга воздушного тормоза) приводит к неожиданному срабатыванию воздушных тормозов. Примером этой проблемы может служить авария , которая привела к гибели Джона Лютера «Кейси» Джонса 30 апреля 1900 года на главной линии Illinois Central Railroad в Вогане, штат Миссисипи .

Современный воздушный тормоз не идентичен оригинальному воздушному тормозу, поскольку в конструкцию тройного клапана были внесены небольшие изменения, которые не полностью совместимы между версиями и которые, следовательно, должны вводиться поэтапно. Однако основные воздушные тормоза, используемые на железных дорогах по всему миру, удивительно совместимы.

Европейские тормозные системы различаются в зависимости от страны, но принцип работы тот же, что и у воздушного тормоза Westinghouse. Европейские пассажирские вагоны, используемые на национальных железнодорожных сетях, должны соответствовать регламенту TSI LOC&PAS, [12] в разделе 4.2.4.3 которого указано, что все тормозные системы должны соответствовать стандарту EN 14198:2004. Этот стандарт основан на и согласован с Информационным бюллетенем UIC 540, документом, ратифицированным многими компаниями, эксплуатирующими поезда. [13] Информационный бюллетень UIC 540 прямо одобряет следующие тормозные системы:

Исторически и в соответствии с UIC 540 мы различаем системы, технически одобренные с 1927-1932 гг., такие как: Westinghouse W [a] , Knorr K [b] , Kunze-Knorr , Drolshammer, Bozic, Hildebrand-Knorr.

В эпоху пара британские железные дороги были разделены — некоторые использовали вакуумные тормоза, а некоторые — воздушные тормоза — но произошла постепенная стандартизация вакуумных тормозов. Некоторые локомотивы, например, на железной дороге Лондона, Брайтона и Южного побережья , были оснащены двойным оборудованием , чтобы они могли работать как с поездами с вакуумными, так и с воздушными тормозами. В эпоху дизельного топлива процесс был обратным, и британские железные дороги перешли с вакуумных тормозов на воздушные в 1960-х годах. [14]

Главным конкурентом воздушного тормоза является вакуумный тормоз, работающий на отрицательном давлении. Вакуумный тормоз немного проще воздушного. Вместо воздушного компрессора паровые двигатели имеют эжектор без подвижных частей, а тепловозы или электровозы имеют механический или электрический «вытяжной вентилятор». Отводные краны на концах вагонов не требуются, поскольку свободные шланги присасываются к монтажному блоку.

Однако максимальное давление в вакуумной системе ограничено атмосферным давлением, поэтому все оборудование должно быть намного больше и тяжелее, чтобы компенсировать это. Этот недостаток усугубляется на большой высоте. Вакуумный тормоз также значительно медленнее как применяет, так и отпускает тормоз, что требует от водителя большего уровня мастерства и предвидения. С другой стороны, вакуумный тормоз изначально имел преимущество в том, что позволял постепенно отпускать, тогда как автоматический воздушный тормоз Westinghouse изначально был доступен только в форме прямого отпуска, все еще распространенной в грузовых перевозках.

Основной недостаток вакуумных тормозов — невозможность легкого поиска утечек. В системе с положительным давлением утечка быстро обнаруживается из-за выходящего сжатого воздуха. Обнаружить утечку вакуума сложнее, хотя ее легче устранить, поскольку кусок резины (например) можно просто обвязать вокруг утечки, и она будет надежно удерживаться на месте вакуумом.

Электровакуумные тормоза с большим успехом применялись на южноафриканских электропоездах. Несмотря на то, что для них требовалось более крупное и тяжелое оборудование, как указано выше, производительность электровакуумных тормозов приближалась к производительности современных электропневматических тормозов. Однако их использование не повторялось.

Информация