Вакуумный насос — это тип насосного устройства, которое всасывает частицы газа из герметичного объема , чтобы оставить после себя частичный вакуум . Первый вакуумный насос был изобретен в 1650 году Отто фон Герике , и ему предшествовал всасывающий насос, который датируется античностью. [1]

Предшественником вакуумного насоса был всасывающий насос. Всасывающие насосы двойного действия были найдены в городе Помпеи . [ 2] Арабский инженер Аль-Джазари позже описал всасывающие насосы двойного действия как часть водоподъемных машин в 13 веке. Он также сказал, что всасывающий насос использовался в сифонах для выпуска греческого огня . [3] Всасывающий насос позже появился в средневековой Европе с 15 века. [3] [4] [5]

К XVII веку конструкции водяных насосов усовершенствовались до такой степени, что они производили измеримый вакуум, но это не было сразу понято. Было известно, что всасывающие насосы не могли вытягивать воду выше определенной высоты: 18 флорентийских ярдов согласно измерению, проведенному около 1635 года, или около 34 футов (10 м). [6] Этот предел был проблемой в ирригационных проектах, осушении шахт и декоративных фонтанах, запланированных герцогом Тосканским , поэтому герцог поручил Галилео Галилею исследовать эту проблему. Галилей ошибочно предположил в своих «Двух новых науках» (1638), что колонна водяного насоса сломается под собственным весом, когда вода поднимется на высоту 34 футов. [6] Другие ученые приняли вызов, включая Гаспаро Берти , который воспроизвел его, построив первый водяной барометр в Риме в 1639 году. [7] Барометр Берти создавал вакуум над водяным столбом, но он не мог этого объяснить. Прорыв был совершен учеником Галилея Эванджелистой Торричелли в 1643 году. Опираясь на заметки Галилея, он построил первый ртутный барометр и написал убедительное утверждение, что пространство наверху было вакуумом. Высота столба была тогда ограничена максимальным весом, который могло выдержать атмосферное давление; это предельная высота всасывающего насоса. [8]

В 1650 году Отто фон Герике изобрел первый вакуумный насос. [9] Четыре года спустя он провел свой знаменитый эксперимент с магдебургскими полушариями , показав, что упряжки лошадей не могут разделить два полушария, из которых был откачан воздух. Роберт Бойль усовершенствовал конструкцию Герике и провел эксперименты по свойствам вакуума. Роберт Гук также помог Бойлю создать воздушный насос, который помог создать вакуум.

К 1709 году Фрэнсис Хоуксби усовершенствовал конструкцию еще больше, создав двухцилиндровый насос, в котором два поршня работали через конструкцию реечной передачи, которая, как сообщается, «давала вакуум в пределах одного дюйма ртутного столба от идеального». [10] Эта конструкция оставалась популярной и лишь немного изменялась вплоть до девятнадцатого века. [10]

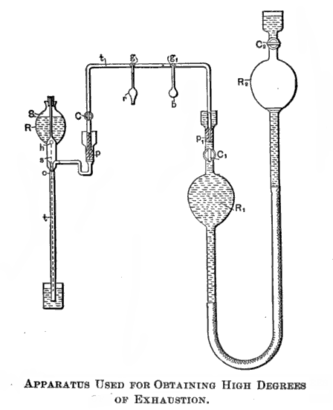

Генрих Гейсслер изобрел ртутный насос вытеснения в 1855 году [10] и достиг рекордного вакуума около 10 Па (0,1 Торр ). На этом уровне вакуума стали наблюдаться некоторые электрические свойства, и это возобновило интерес к вакууму. Это, в свою очередь, привело к разработке вакуумной трубки . [11] Насос Шпренгеля был широко используемым производителем вакуума того времени. [10]

В начале 20 века было изобретено много типов вакуумных насосов, включая молекулярный насос [10] , диффузионный насос [12] и турбомолекулярный насос [13] .

Насосы можно в целом классифицировать по трем методам: прямое вытеснение, передача импульса и захват. [14] [15] [16] Прямое вытеснение насосов использует механизм для многократного расширения полости, позволяет газам поступать из камеры, герметизирует полость и выпускает ее в атмосферу. Насосы передачи импульса, также называемые молекулярными насосами, используют высокоскоростные струи плотной жидкости или высокоскоростные вращающиеся лопасти для выбивания молекул газа из камеры. Улавливающие насосы захватывают газы в твердом или адсорбированном состоянии; сюда входят крионасосы , геттеры и ионные насосы . [14] [15]

Насосы прямого вытеснения наиболее эффективны для низкого вакуума. Насосы прямого вытеснения в сочетании с одним или двумя насосами прямого вытеснения являются наиболее распространенной конфигурацией, используемой для достижения высокого вакуума. В этой конфигурации насос прямого вытеснения служит двум целям. Во-первых, он получает грубый вакуум в откачиваемом сосуде, прежде чем насос прямого вытеснения может быть использован для получения высокого вакуума, поскольку насос прямого вытеснения не может начать откачку при атмосферном давлении. Во-вторых, насос прямого вытеснения поддерживает насос прямого вытеснения, откачивая до низкого вакуума накопление перемещенных молекул в насосе прямого вакуума. Улавливающие насосы могут быть добавлены для достижения сверхвысокого вакуума, но они требуют периодической регенерации поверхностей, которые улавливают молекулы воздуха или ионы. Из-за этого требования их доступное время работы может быть неприемлемо коротким в низком и высоком вакууме, что ограничивает их использование сверхвысоким вакуумом. Насосы также различаются по таким параметрам, как допуски на изготовление, уплотнительный материал, давление, расход, допуск или не допуск паров масла, интервалы обслуживания, надежность, устойчивость к пыли, устойчивость к химикатам, устойчивость к жидкостям и вибрации. [14] [15] [16]

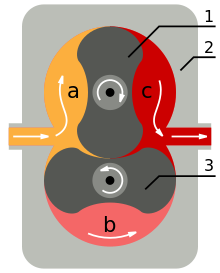

Частичный вакуум может быть создан путем увеличения объема контейнера. Чтобы продолжать вакуумирование камеры бесконечно, не требуя бесконечного роста, отсек вакуума может быть многократно закрыт, опустошен и снова расширен. Это принцип, лежащий в основе насоса прямого вытеснения , например, ручного водяного насоса. Внутри насоса механизм расширяет небольшую герметичную полость, чтобы снизить ее давление ниже атмосферного. Из-за перепада давления часть жидкости из камеры (или скважины, в нашем примере) выталкивается в небольшую полость насоса. Затем полость насоса герметично закрывается от камеры, открывается в атмосферу и сжимается обратно до крошечного размера. [14] [16]

Для большинства промышленных применений используются более сложные системы, но основной принцип циклического удаления объема тот же: [17] [18]

Базовое давление поршневой насосной системы с резиновым и пластиковым уплотнением обычно составляет от 1 до 50 кПа, в то время как спиральный насос может достигать 10 Па (если он новый), а роторный масляный насос с чистой и пустой металлической камерой может легко достичь 0,1 Па.

Вакуумный насос объемного вытеснения перемещает один и тот же объем газа за каждый цикл, поэтому его скорость откачки постоянна, если только она не преодолевается обратным потоком.

В насосе передачи импульса (или кинетическом насосе [16] ) молекулы газа ускоряются от вакуумной стороны к выпускной стороне (которая обычно поддерживается при пониженном давлении с помощью насоса прямого вытеснения). Перекачка импульса возможна только при давлениях ниже примерно 0,1 кПа. Материя течет по-разному при разных давлениях на основе законов гидродинамики . При атмосферном давлении и умеренном вакууме молекулы взаимодействуют друг с другом и толкают соседние молекулы в так называемом вязком потоке. Когда расстояние между молекулами увеличивается, молекулы взаимодействуют со стенками камеры чаще, чем с другими молекулами, и молекулярная перекачка становится более эффективной, чем перекачка прямого вытеснения. Этот режим обычно называется высоким вакуумом. [14] [16]

Молекулярные насосы выметают большую площадь, чем механические насосы, и делают это чаще, что делает их способными к гораздо более высоким скоростям откачки. Они делают это за счет уплотнения между вакуумом и их выпуском. Поскольку уплотнения нет, небольшое давление на выпуске может легко вызвать обратный поток через насос; это называется срывом. Однако в высоком вакууме градиенты давления оказывают незначительное влияние на потоки жидкости, и молекулярные насосы могут раскрыть свой полный потенциал.

Два основных типа молекулярных насосов — это диффузионный насос и турбомолекулярный насос . Оба типа насосов выдувают молекулы газа, которые диффундируют в насос, сообщая импульс молекулам газа. Диффузионные насосы выдувают молекулы газа струями масла или паров ртути, в то время как турбомолекулярные насосы используют высокоскоростные вентиляторы для проталкивания газа. Оба этих насоса остановятся и не смогут качать, если будут выкачаны напрямую до атмосферного давления, поэтому их необходимо выкачивать до более низкого уровня вакуума, создаваемого механическим насосом, в данном случае называемым форвакуумным насосом. [16]

Как и в случае с объемными насосами, базовое давление будет достигнуто, когда утечка, выделение газа и обратный поток будут равны скорости насоса, но теперь минимизировать утечку и выделение газа до уровня, сопоставимого с обратным потоком, становится гораздо сложнее.

Насос захвата может быть крионасосом , который использует низкие температуры для конденсации газов в твердое или адсорбированное состояние, химическим насосом, который реагирует с газами для получения твердого остатка, или ионным насосом , который использует сильные электрические поля для ионизации газов и продвижения ионов в твердый субстрат. Криомодуль использует крионасос. Другие типы — сорбционный насос , неиспарительный геттерный насос и титановый сублимационный насос (тип испаряющегося геттера, который можно использовать многократно). [14] [15]

Регенеративные насосы используют вихревое поведение жидкости (воздуха). Конструкция основана на гибридной концепции центробежного насоса и турбонасоса. Обычно он состоит из нескольких наборов перпендикулярных зубцов на роторе, циркулирующих молекулы воздуха внутри неподвижных полых канавок, как многоступенчатый центробежный насос. Они могут достигать 1×10−5 мбар (0,001 Па) (при объединении с насосом Holweck) и напрямую выходить в атмосферное давление. Примерами таких насосов являются Edwards EPX [19] (техническая статья [20] ) и Pfeiffer OnTool™ Booster 150. [21] Иногда его называют насосом с боковым каналом. Благодаря высокой скорости откачки из атмосферы в высокий вакуум и меньшему загрязнению, поскольку подшипник может быть установлен на стороне выхлопа, этот тип насосов используется в замке нагрузки в процессах производства полупроводников.

Этот тип насоса страдает от высокого энергопотребления (~1 кВт) по сравнению с турбомолекулярным насосом (<100 Вт) при низком давлении, поскольку большая часть мощности потребляется для поддержания атмосферного давления. Это можно уменьшить почти в 10 раз, используя резервный насос небольшого размера. [22]

Дополнительные типы насосов включают:

Скорость откачки относится к объемному расходу насоса на его входе, часто измеряемому в единице объема времени. Насосы передачи импульса и улавливания более эффективны для некоторых газов, чем для других, поэтому скорость откачки может быть разной для каждого из откачиваемых газов, а средний объемный расход насоса будет меняться в зависимости от химического состава газов, остающихся в камере. [23]

Пропускная способность относится к скорости откачки, умноженной на давление газа на входе, и измеряется в единицах давление·объем/единица времени. При постоянной температуре пропускная способность пропорциональна количеству молекул, перекачиваемых за единицу времени, и, следовательно, массовому расходу насоса. При обсуждении утечки в системе или обратного потока через насос пропускная способность относится к объемной скорости утечки, умноженной на давление на вакуумной стороне утечки, поэтому пропускную способность утечки можно сравнить с пропускной способностью насоса. [23]

Насосы с положительным вытеснением и передачей импульса имеют постоянную объемную скорость потока (скорость откачки), но по мере падения давления в камере этот объем содержит все меньше и меньше массы. Таким образом, хотя скорость откачки остается постоянной, пропускная способность и массовый расход падают экспоненциально. Между тем, скорости утечки, испарения , сублимации и обратного потока продолжают обеспечивать постоянную пропускную способность в системе. [23]

Вакуумные насосы объединяются с камерами и рабочими процедурами в самые разные вакуумные системы. Иногда в одном приложении будет использоваться более одного насоса (последовательно или параллельно ) . Частичный вакуум, или грубый вакуум, может быть создан с помощью насоса прямого вытеснения, который транспортирует газовую нагрузку от впускного отверстия к выпускному (выпускному) отверстию. Из-за своих механических ограничений такие насосы могут достигать только низкого вакуума. Для достижения более высокого вакуума затем должны использоваться другие методы, как правило, последовательно (обычно после первоначальной быстрой откачки с помощью насоса прямого вытеснения). Некоторые примеры могут быть использованием масляного уплотненного пластинчато-роторного насоса (наиболее распространенного насоса прямого вытеснения), поддерживающего диффузионный насос, или сухого спирального насоса, поддерживающего турбомолекулярный насос. Существуют и другие комбинации в зависимости от уровня искомого вакуума.

Достижение высокого вакуума затруднено, поскольку все материалы, подвергающиеся воздействию вакуума, должны быть тщательно оценены на предмет их свойств дегазации и давления паров . Например, масла, смазки и резиновые или пластиковые прокладки, используемые в качестве уплотнителей для вакуумной камеры, не должны испаряться при воздействии вакуума, иначе выделяемые ими газы будут препятствовать созданию желаемой степени вакуума. Часто все поверхности, подвергающиеся воздействию вакуума, должны быть подвергнуты обжигу при высокой температуре для удаления адсорбированных газов. [24]

Выделение газа также можно уменьшить просто путем осушки перед вакуумной откачкой. [24] Высоковакуумные системы обычно требуют металлических камер с металлическими прокладками, такими как фланцы Кляйна или фланцы ISO, а не резиновыми прокладками, более распространенными в уплотнениях низковакуумных камер. [25] Система должна быть чистой и свободной от органических веществ, чтобы свести к минимуму выделение газа. Все материалы, твердые или жидкие, имеют небольшое давление паров, и их выделение газа становится важным, когда давление вакуума падает ниже этого давления паров. В результате многие материалы, которые хорошо работают в низком вакууме, такие как эпоксидная смола , станут источником выделения газа при более высоком вакууме. При этих стандартных мерах предосторожности вакуум в 1 мПа легко достигается с помощью ассортимента молекулярных насосов. При тщательном проектировании и эксплуатации возможен 1 мкПа. [ необходима цитата ]

Несколько типов насосов могут использоваться последовательно или параллельно. В типичной последовательности откачки насос прямого вытеснения будет использоваться для удаления большей части газа из камеры, начиная с атмосферного (760 Торр , 101 кПа) до 25 Торр (3 кПа). Затем будет использоваться сорбционный насос для снижения давления до 10−4 Торр (10 мПа). Крионасос или турбомолекулярный насос будет использоваться для дальнейшего снижения давления до 10−8 Торр (1 мкПа). Дополнительный ионный насос может быть запущен ниже 10−6 Торр для удаления газов, которые не обрабатываются должным образом крионасосом или турбонасосом, такими как гелий или водород . [ необходима цитата ]

Сверхвысокий вакуум обычно требует изготовленного на заказ оборудования, строгих рабочих процедур и изрядного количества проб и ошибок. Сверхвысоковакуумные системы обычно изготавливаются из нержавеющей стали с вакуумными фланцами с металлическими прокладками . Система обычно запекается, предпочтительно в вакууме, чтобы временно повысить давление паров всех выделяющих газ материалов в системе и выпарить их. При необходимости, эта дегазация системы может также выполняться при комнатной температуре, но это занимает гораздо больше времени. После того, как основная часть выделяющих газ материалов выкипит и будет откачана, система может быть охлаждена для снижения давления паров, чтобы минимизировать остаточное выделение газа во время фактической работы. Некоторые системы охлаждаются значительно ниже комнатной температуры жидким азотом , чтобы остановить остаточное выделение газа и одновременно криооткачивать систему. [26]

В системах сверхвысокого вакуума необходимо учитывать некоторые очень странные пути утечки и источники газовыделения. Водопоглощение алюминия и палладия становится неприемлемым источником газовыделения, и даже поглощающая способность твердых металлов, таких как нержавеющая сталь или титан, должна быть принята во внимание. Некоторые масла и смазки будут испаряться в экстремальных вакуумах. Возможно, придется учитывать пористость металлических стенок вакуумной камеры , а направление волокон металлических фланцев должно быть параллельным поверхности фланца. [26]

Необходимо учитывать влияние размера молекул. Более мелкие молекулы могут легче просачиваться и легче поглощаться определенными материалами, а молекулярные насосы менее эффективны при откачке газов с более низким молекулярным весом. Система может быть способна откачивать азот (основной компонент воздуха) до желаемого вакуума, но камера все еще может быть заполнена остаточным атмосферным водородом и гелием. Сосуды, облицованные высокогазопроницаемым материалом, таким как палладий (который является высокопроизводительной водородной губкой), создают особые проблемы с дегазацией. [26]

Вакуумные насосы используются во многих промышленных и научных процессах, в том числе:

В области регенерации и повторной очистки масла вакуумные насосы создают низкий вакуум для обезвоживания масла и высокий вакуум для очистки масла. [44]

Вакуум может использоваться для питания или оказания помощи механическим устройствам. В гибридных и дизельных двигателях автомобилей насос, установленный на двигателе (обычно на распределительном валу ), используется для создания вакуума. В бензиновых двигателях , вместо этого, вакуум, как правило, получается как побочный эффект работы двигателя и ограничения потока, создаваемого дроссельной заслонкой, но может также дополняться электрическим вакуумным насосом для усиления помощи при торможении или улучшения расхода топлива. Этот вакуум затем может использоваться для питания следующих компонентов автомобиля: [45] вакуумный сервоусилитель для гидравлических тормозов , двигатели, которые перемещают заслонки в системе вентиляции, привод дроссельной заслонки в сервомеханизме круиз-контроля , дверные замки или открывания багажника.

В самолете источник вакуума часто используется для питания гироскопов в различных летных приборах . Чтобы предотвратить полную потерю приборов в случае отказа электрооборудования , приборная панель намеренно спроектирована с определенными приборами, работающими от электричества, и другими приборами, работающими от источника вакуума.

В зависимости от области применения некоторые вакуумные насосы могут иметь электрический привод (использующий электрический ток ) или пневматический привод (использующий давление воздуха ), или приводиться в действие и приводиться в действие другими способами . [46] [47] [48] [49]

Старые масла для вакуумных насосов, которые были произведены до 1980 года, часто содержат смесь нескольких различных опасных полихлорированных бифенилов (ПХБ) , которые являются высокотоксичными , канцерогенными , стойкими органическими загрязнителями . [50] [51]

{{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка ){{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка ){{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка ){{cite book}}: CS1 maint: отсутствует местоположение издателя ( ссылка )