Деаэратор — это устройство, используемое для удаления из жидкости растворенных газов, таких как кислород.

Термические деаэраторы обычно используются для удаления растворенных газов из питательной воды для паровых котлов . Деаэратор является частью системы нагрева питательной воды. [1] [2] Растворенный кислород в питательной воде может вызвать серьезные коррозионные повреждения в котле, прикрепляясь к стенкам металлических трубопроводов и другого оборудования, образуя оксиды (например, ржавчину). Растворенный диоксид углерода соединяется с водой, образуя угольную кислоту , которая может вызвать дальнейшую коррозию. Большинство деаэраторов предназначены для удаления кислорода до уровней 7 частей на миллиард по весу или менее, а также для существенного устранения диоксида углерода. [3] [4]

Вакуумные деаэраторы используются для удаления растворенных газов из таких продуктов, как продукты питания, средства личной гигиены, косметические средства, химикаты и фармацевтические препараты, для повышения точности дозирования в процессе розлива , для повышения стабильности продукта при хранении, для предотвращения окислительных эффектов (например, изменение цвета, изменение запаха или вкуса, прогорклость), для изменения pH и для уменьшения объема упаковки. [5]

Производство деаэраторов началось в 1800-х годах и продолжается по сей день. [ необходима цитата ]

Производство деаэраторов началось в 1800-х годах. Они использовались для очистки воды, используемой в процессе производства льда. [6] Подогреватели питательной воды использовались в морских приложениях. [7] В 1899 году Джордж М. Клюкер получил патент на усовершенствованный метод деаэрации воды. [8]

На борту двух однотипных кораблей, «Олимпик» и «Титаник» (1912 г.), имелись контактные подогреватели. [9] В 1934 г. ВМС США приобрели распылительный деаэратор. [10]

В 1920-х годах конструкции подогревателей питательной воды и деаэраторов были усовершенствованы. [11] [12] [13]

Между 1921 и 1933 годами Джордж Гибсон, Перси Лион и Виктор Рохлин из Кокрейна получили патенты на деаэратор/дегазатор для барботирования пара через жидкость. [14] [15] [16]

1926 Браун Стэнли получил патент на восстановление газов кислорода и азота (деаэрацию). [17]

В 1937 году Сэмюэл Б. Эпплбаум из Permutit получил патент на деаэратор и очиститель воды. [18] [19]

Деаэраторы продолжают использоваться и сегодня во многих областях. [ необходима цитата ]

Кислород и азот — два неконденсирующихся газа, которые удаляются путем деаэрации. Закон Генри описывает взаимосвязь растворенных газов и парциальных давлений. Термическая деаэрация основана на принципе, что растворимость газа в воде уменьшается по мере того, как температура воды увеличивается и приближается к точке кипения . В деаэраторе вода нагревается почти до точки кипения с минимальным перепадом давления и минимальным выпуском. Деаэрация осуществляется путем распыления питательной воды в камеру для увеличения ее площади поверхности и может включать поток через несколько слоев поддонов. Этот очищающий (или зачищающий) пар подается в нижнюю часть секции деаэрации деаэратора. Когда пар контактирует с питательной водой, он нагревает ее до точки кипения, и растворенные газы выделяются из питательной воды и выбрасываются из деаэратора через выпуск. Очищенная вода попадает в резервуар для хранения под деаэратором. [20] [3]

Химикаты для удаления кислорода очень часто добавляются в деаэрированную питательную воду котла, чтобы удалить последние следы кислорода, которые не были удалены деаэратором. Тип добавляемого химиката зависит от того, используется ли в месте расположения летучая или нелетучая программа очистки воды. Большинство систем низкого давления (ниже 650 фунтов на кв. дюйм (4500 кПа)) используют нелетучие программы очистки. Наиболее часто используемым поглотителем кислорода для систем низкого давления является сульфит натрия ( Na2SO3 ). Он очень эффективен и быстро реагирует со следами кислорода, образуя сульфат натрия ( Na2SO4 ) , который не образует накипи. Большинство систем высокого давления (выше 650 фунтов на кв. дюйм (4500 кПа)) и все системы, где присутствуют определенные высоколегированные материалы, теперь используют летучие программы, поскольку многие программы очистки на основе фосфатов постепенно упраздняются. Летучие программы далее подразделяются на окислительные или восстановительные программы [(AVT(O) или AVT(R)] в зависимости от того, требуется ли окружающая среда окислительной или восстановительной среды для снижения частоты коррозии, ускоряемой потоком. Отказы, связанные с коррозией, ускоряемой потоком, стали причиной многочисленных аварий, в которых произошли значительные потери имущества и жизни. [ необходима ссылка ] Гидразин (N 2 H 4 ) является поглотителем кислорода, обычно используемым в программах обработки летучих веществ. Другие поглотители включают карбогидразид , диэтилгидроксиламин , нитрилотриуксусную кислоту , этилендиаминтетрауксусную кислоту и гидрохинон .

Термические деаэраторы обычно используются для удаления растворенных газов из питательной воды для паровых котлов . Растворенный кислород в питательной воде может вызвать серьезные коррозионные повреждения в котле, прикрепляясь к стенкам металлических трубопроводов и другого оборудования, образуя оксиды (например, ржавчину). Растворенный диоксид углерода соединяется с водой, образуя угольную кислоту , которая может вызвать дальнейшую коррозию. Большинство деаэраторов предназначены для удаления кислорода до уровня 7 частей на миллиард по весу или менее, а также для существенного устранения диоксида углерода. [3] [4] Деаэраторы в парогенерирующих системах большинства тепловых электростанций используют пар низкого давления, полученный из точки отбора в их паровой турбинной системе. Однако парогенераторы на многих крупных промышленных предприятиях, таких как нефтеперерабатывающие заводы, могут использовать любой доступный пар низкого давления. [ необходима цитата ]

Деаэратор лоткового типа имеет вертикальную куполообразную секцию деаэрации, установленную над горизонтальным резервуаром для хранения питательной воды котла. Питательная вода котла поступает в вертикальную секцию деаэрации через распылительные клапаны над перфорированными лотками , а затем стекает вниз через перфорацию. Деаэрационный пар низкого давления поступает под перфорированные лотки и стекает вверх через перфорацию. Совместное действие распылительных клапанов и лотков гарантирует очень высокую производительность из-за более длительного времени контакта между паром и водой. [21] [ требуется проверка ] В некоторых конструкциях используются различные типы насадочных слоев , а не перфорированные лотки, чтобы обеспечить хороший контакт и смешивание между паром и питательной водой котла. [ необходима цитата ]

Пар отводит растворенный газ из питательной воды котла и выходит через выпускной клапан в верхней части куполообразной секции. Если этот выпускной клапан не был достаточно открыт, деаэратор не будет работать должным образом, в результате чего в котлы будет поступать питательная вода с высоким содержанием кислорода. Если в котле нет анализатора содержания кислорода, высокий уровень хлоридов в котле может указывать на то, что выпускной клапан открыт недостаточно хорошо. Некоторые конструкции могут включать в себя конденсатор выпускного клапана для улавливания и восстановления любой воды, захваченной в выпускаемом газе. В выпускной линии обычно имеется клапан, и с выпускаемыми газами выпускается ровно столько пара, чтобы образовался небольшой видимый контрольный шлейф пара. [ необходима цитата ]

Деаэрированная вода стекает в горизонтальный резервуар для хранения, откуда она перекачивается в систему парогенерирующего котла. Греющий пар низкого давления, который поступает в горизонтальный резервуар через барботажную трубу в нижней части резервуара, обеспечивает поддержание тепла хранящейся питательной воды котла. Для барботажной трубы рекомендуется использовать нержавеющую сталь. [22] Внешняя изоляция резервуара обычно обеспечивает минимизацию потерь тепла.

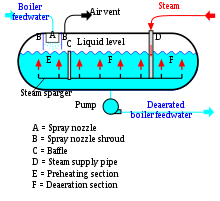

Типичный распылительный деаэратор представляет собой горизонтальный сосуд, который имеет секцию предварительного нагрева и секцию деаэрации. Две секции разделены перегородкой. Пар низкого давления поступает в сосуд через разбрызгиватель в нижней части сосуда. Питательная вода котла распыляется в секцию, где она предварительно нагревается поднимающимся паром из разбрызгивателя. Целью распылительного сопла питательной воды и секции предварительного нагрева является нагрев питательной воды котла до температуры насыщения для облегчения отгонки растворенных газов в следующей секции деаэрации. Затем предварительно нагретая питательная вода поступает в секцию деаэрации (F), где она деаэрируется паром, поднимающимся из системы разбрызгивателя. Газы, отогнанные из воды, выходят через вентиляционное отверстие в верхней части сосуда. Опять же, некоторые конструкции могут включать вентиляционный конденсатор для улавливания и извлечения любой воды, захваченной в отводимом газе. Опять же, вентиляционная линия обычно включает клапан, и достаточное количество пара выпускается вместе с вентилируемыми газами, чтобы обеспечить небольшой и видимый контрольный шлейф пара. Деаэрированная питательная вода котла перекачивается со дна сосуда в парогенерирующую котельную систему. Глушители (опционально) использовались для снижения уровня шума вентиляции в отрасли деаэраторного оборудования. [ необходима цитата ]

Деаэраторы также используются для удаления растворенных газов из таких продуктов, как продукты питания, средства личной гигиены, косметические продукты, химикаты и фармацевтические препараты, для повышения точности дозирования в процессе розлива , для повышения стабильности продукта при хранении, для предотвращения окислительных эффектов (например, изменение цвета, изменение запаха или вкуса, прогорклость), для изменения pH и для уменьшения объема упаковки. Вакуумные деаэраторы также используются в нефтехимической отрасли. [5]

В 1921 году резервуар с вакуумным насосом для удаления газов использовался в Питтсбурге. [23] В 1934 и 1940 годах резервуар с вакуумным насосом для удаления газов использовался в Индиане. [24] [25]

Вакуумные деаэраторы могут быть покрыты резиной изнутри для защиты стальных головок и корпуса от коррозии. [26]

В типичной конструкции продукт распределяется тонким слоем на высокоскоростном вращающемся диске с помощью специальной системы подачи. Центробежная сила проталкивает его через перфорированное сито на внутреннюю стенку сосуда, который находится под вакуумом. Воздушные (газовые) карманы освобождаются в процессе и отсасываются вакуумом. Насос для откачки переносит деаэрированный продукт на следующий процесс в производственной линии. Для высоковязких продуктов вращающийся диск заменяется статическим. [ необходима цитата ]

Звуковые волны с использованием ультразвукового оборудования могут использоваться для деаэрации воды. [27] [28]

Сварка стальных сосудов высокого давления в процессе производства иногда требует послесварочной термической обработки , рентгеновского контроля, цветной дефектоскопии, ультразвукового и других видов неразрушающего контроля. В стандартах ASME Boiler and Pressure Vessel Code , NACE International и HEI (Heat Exchange Institute) есть рекомендации по типу требуемого испытания. [29] В старых методах изготовления для корпуса и головок также использовался чугун. [30]

Теплоизоляция иногда требуется после изготовления или после установки на месте проекта. Изоляция используется для уменьшения потерь тепла. [31]

NACE International (теперь известная как Ассоциация по защите и эксплуатационным характеристикам материалов (AMPP)) и CIBO (Совет владельцев промышленных котлов) предлагают несколько рекомендаций по увеличению срока службы деаэраторной установки. Во-первых, регулярные проверки (и испытания) сосуда под давлением на предмет растрескивания сварных швов и устранение любых дефектов сварки. Во-вторых, поддержание надлежащего химического состава воды для снижения износа деаэратора. В-третьих, минимизация колебаний температуры и давления. В-четвертых, внутренние детали и принадлежности должны проверяться на предмет правильной работы. [32] [33] [34] В 1984 году NACE создала целевую группу по коррозии, которая изучала причины коррозии и давала рекомендации; [35] NACE по-прежнему дает рекомендации по улучшению работы оборудования.

Stickle, Cochrane и Permutit — три старейших производителя деаэраторов в США. [36] [37] В 1929 году судебное разбирательство между Elliott Company (больше не существующей) и HSBW Cochrane Corporation позволило обеим компаниям продолжить производство деаэраторов. [38]

В 1909 году компания Weir производила контактные подогреватели сырья (для деаэрации) в Европе. [39] [40] [41]

К 1937 году Permutit производила деаэраторы. [42] [19]

В 1939 году Cochrane, Darby, Elliott, Groeschel, Stearns-Rogers, Worthington и другие конкурировали друг с другом за бизнес. [43] В 1949 году была образована компания Chicago Heater, которая стала ведущим производителем деаэраторов. [44] В 1954 году Allis-Chalmers, Chicago Heater, Cochrane, Elliott, Graver, Swartwout, Worthington и другие уже работали в бизнесе. [45]

Деаэраторы используются во многих отраслях промышленности, таких как теплоэлектростанции, больницы, крупные прачечные, нефтяные месторождения, нефтеперерабатывающие заводы , морские платформы, бумажные фабрики, электростанции, тюрьмы, сталелитейные заводы и многие другие отрасли. [ необходима ссылка ]