Газокислородная сварка (обычно называемая кислородно-ацетиленовой сваркой , кислородной сваркой или газовой сваркой в США) и газокислородная резка — это процессы, в которых используются топливные газы (или жидкое топливо, такое как бензин или бензин, дизельное топливо, биодизель, керосин и т. д.). и кислород для сварки или резки металлов. Французские инженеры Эдмон Фуше и Шарль Пикард первыми разработали кислородно- ацетиленовую сварку в 1903 году. [1] Чистый кислород вместо воздуха используется для повышения температуры пламени и обеспечения локализованного плавления материала заготовки (например, стали) в обстановка помещения. Обычное пламя пропана /воздуха горит при температуре около 2250 К (1980 °C; 3590 °F), [2] пламя пропана/кислорода горит при температуре около 2526 К (2253 °C; 4087 °F), [3] кислородно -водородное пламя. горит при температуре 3073 К (2800 °C; 5072 °F), а ацетиленово -кислородное пламя горит при температуре около 3773 К (3500 °C; 6332 °F). [4]

В начале 20-го века, до того, как в конце 1920-х годов были разработаны и стали доступны электроды для дуговой сварки с покрытием, которые были способны выполнять надежные сварные швы стали, ацетилено-кислородная сварка была единственным процессом, позволяющим создавать сварные швы исключительно высокого качества практически для всех металлов. в то время находился в коммерческом использовании. В их число входили не только углеродистые стали, но и легированные стали, чугун , алюминий и магний . В последние десятилетия почти во всех отраслях промышленности ее заменили различные методы дуговой сварки , обеспечивающие большую скорость и, в случае газовой вольфрамовой дуговой сварки , возможность сварки очень химически активных металлов, таких как титан . Кислородно-ацетиленовая сварка по-прежнему используется для художественных работ на основе металла и в небольших домашних мастерских, а также в ситуациях, когда доступ к электричеству (например, через удлинитель или портативный генератор) может вызвать трудности. Сварочная горелка кислородно-ацетиленовой смеси (и других кислородно-топливных газовых смесей) остается основным источником тепла для ручной пайки и сварки , а также обработки металлов давлением , подготовки и локализованной термической обработки. Кроме того, газокислородная резка до сих пор широко применяется, как в тяжелой, так и в легкой промышленности и в ремонтных работах.

При газокислородной сварке для сварки металлов используется сварочная горелка. Сварка металла происходит, когда две детали нагреваются до температуры, при которой образуется общая ванная расплавленного металла. Ванну расплава обычно снабжают дополнительным металлом, называемым наполнителем. Выбор присадочного материала зависит от свариваемых металлов.

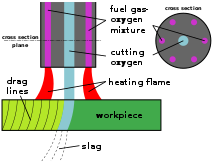

При кислородно-топливной резке горелка нагревает металл до температуры воспламенения . Затем поток кислорода направляется на металл, сжигая его до оксида металла, который вытекает из разреза в виде шлака . [5]

Горелки, в которых топливо не смешивается с кислородом (вместо этого они объединяются с атмосферным воздухом), не считаются кислородно-топливными горелками и обычно могут быть идентифицированы по одному баку (для кислородно-топливной резки требуются два изолированных источника: топливо и кислород). Большинство металлов невозможно расплавить с помощью однорезервуарной горелки. Следовательно, горелки с одним резервуаром обычно подходят для пайки и пайки , но не для сварки.

Кислородно-топливные горелки используются или использовались для:

Короче говоря, газокислородное оборудование весьма универсально, не только потому, что оно предпочтительно для некоторых видов сварки железа или стали, но также и потому, что оно пригодно для пайки, сварки твердым припоем, нагревания металла (для отжига или отпуска, гибки или формовки). , удаление ржавчины или окалины, ослабление корродированных гаек и болтов и является повсеместным средством резки черных металлов.

Аппарат, используемый при газовой сварке, состоит в основном из источника кислорода и источника горючего газа (обычно находящихся в баллонах ), двух регуляторов давления , двух гибких шлангов (по одному на каждый цилиндр) и горелки. Этот вид горелки также можно использовать для пайки и пайки . Баллоны часто перевозят на специальной колесной тележке .

Были примеры наборов для кислородно-водородной резки с небольшими ( размером с аквалангом ) газовыми баллонами, которые носили на спине пользователя в рюкзаке, для спасательных работ и т.п.

Существуют также примеры резаков на жидком топливе как без давления, так и под давлением, обычно использующих бензин (бензин). Они используются из-за их повышенной режущей способности по сравнению с газообразными топливными системами, а также большей портативности по сравнению с системами, требующими двух баков высокого давления.

Регулятор обеспечивает соответствие давления газа из баллонов необходимому давлению в шланге. Затем скорость потока регулируется оператором с помощью игольчатых клапанов на горелке. Точное регулирование расхода с помощью игольчатого клапана зависит от постоянного давления на входе.

Большинство регуляторов имеют две ступени. Первая ступень представляет собой регулятор фиксированного давления, который выпускает газ из баллона при постоянном промежуточном давлении, несмотря на то, что давление в баллоне падает по мере расходования газа в нем. Это похоже на первую ступень регулятора подводного плавания . Регулируемая вторая ступень регулятора контролирует снижение давления от промежуточного давления до низкого давления на выходе. Регулятор имеет два манометра: один показывает давление в баллоне, другой — давление в шланге. Регулировочную ручку регулятора иногда грубо калибруют по давлению, но точная настройка требует наблюдения за манометром.

Некоторые более простые или дешевые кислородно-топливные регуляторы имеют только одноступенчатый регулятор или только один манометр. Одноступенчатый регулятор имеет тенденцию допускать снижение выходного давления по мере опорожнения баллона, что требует ручной регулировки. Для пользователей с небольшим объемом это приемлемое упрощение. Сварочные регуляторы, в отличие от более простых регуляторов нагрева сжиженного нефтяного газа, сохраняют манометр на выходе (шланге) и не полагаются на калибровку регулировочной ручки. В более дешевых одноступенчатых регуляторах иногда может отсутствовать указатель содержимого цилиндра или заменяться точный циферблатный манометр более дешевым и менее точным манометром с «подъемной кнопкой».

Рукава предназначены для использования при сварке и резке металла. Можно использовать двухшланговую или сдвоенную конструкцию, что означает, что кислородный и топливный шланги соединены. Если используются отдельные шланги, их следует соединить вместе с интервалом примерно 3 фута (1 м) друг от друга, хотя это не рекомендуется для резки, поскольку капли расплавленного металла, выделяющиеся в процессе, могут застревать между шлангами в том месте, где они находятся. удерживаются вместе и сгорают, высвобождая внутри находящийся под давлением газ, который в случае с топливным газом обычно воспламеняется.

Шланги имеют цветовую маркировку для визуальной идентификации. Цвет шлангов варьируется в зависимости от страны. В США кислородный шланг зеленый, а топливный — красный. [6] В Великобритании и других странах кислородный шланг имеет синий цвет (черные шланги все еще можно встретить на старом оборудовании), а ацетиленовый (топливный) шланг — красный. [7] Если используется сжиженный нефтяной газ (СНГ), например пропан , топливный шланг должен быть оранжевого цвета, что указывает на его совместимость со сжиженным нефтяным газом. Сжиженный нефтяной газ повредит несовместимый шланг, включая большинство ацетиленовых шлангов.

Резьбовые соединения на шлангах имеют такую форму, чтобы избежать случайного неправильного соединения: резьба на кислородном шланге правая (как обычно), а шланг для топливного газа имеет левую резьбу. [6] На гайках левой резьбы также имеется идентификационная канавка.

Газонепроницаемые соединения между гибкими шлангами и жесткими фитингами выполняются с помощью гофрированных хомутов или наконечников , часто называемых уплотнительными зажимами, поверх зазубренных патрубков. Использование хомутов с червячным приводом или зажимов Jubilee строго запрещено в Великобритании и других странах. [8]

Ацетилен не просто легко воспламеняется; в определенных условиях взрывоопасно . Хотя верхний предел воспламеняемости ацетилена на воздухе составляет 81%, [9] взрывное разложение ацетилена делает это неуместным. Если детонационная волна попадет в резервуар с ацетиленом, резервуар взорвется в результате разложения. Обычные обратные клапаны, которые обычно предотвращают обратный поток, не могут остановить волну детонации, поскольку они не способны закрыться до того, как волна пройдет вокруг затвора. По этой причине необходим пламегаситель . Он предназначен для срабатывания до того, как детонационная волна дойдет от стороны шланга до стороны подачи.

Между регулятором и шлангом, а в идеале между шлангом и горелкой на кислородной и топливной линиях, следует установить пламегаситель и/или обратный клапан (обратный клапан), чтобы предотвратить попадание пламени или кислородно-топливной смеси обратно в любой цилиндр. и повреждение оборудования или взрыв баллона.

Европейская практика предполагает установку разрядников обратного пламени на регуляторе и обратных клапанов на горелке. Практика США предполагает использование обоих регуляторов.

Пламегаситель предотвращает попадание ударных волн вниз по шлангам и попаданию в цилиндр, что может привести к его разрыву, поскольку внутри частей оборудования (в частности, внутри смесителя и газовой трубки/форсунки) имеется большое количество топливно-кислородных смесей, которые могут взорваться, если оборудование неправильно отключается, а ацетилен разлагается при избыточном давлении или температуре. В случае, если волна давления создала утечку за предохранительным клапаном, он останется выключенным до тех пор, пока кто-нибудь не перезапустит его.

Обратный клапан пропускает газ только в одном направлении. Обычно это камера, содержащая шарик, прижатый к одному концу пружиной. Поток газа в одну сторону отталкивает шар в сторону, а отсутствие потока или обратный поток позволяет пружине протолкнуть шар во входное отверстие, блокируя его. Не путать с пламегасителем: обратный клапан не предназначен для блокировки ударной волны. Ударная волна может возникнуть, когда шар находится так далеко от впускного отверстия, что волна пройдет мимо шара прежде, чем он достигнет выключенного положения.

Горелка — это инструмент, который сварщик держит и которым манипулирует при выполнении сварного шва. Он имеет соединение и клапан для топливного газа, соединение и клапан для кислорода, ручку для захвата сварщиком и смесительную камеру (установленную под углом), где топливный газ и кислород смешиваются, с наконечником, где формы пламени. Двумя основными типами горелок являются горелки положительного давления и горелки низкого давления или инжекторного типа.

Головка сварочной горелки используется для сварки металлов. Его можно определить по наличию только одной или двух трубок, подходящих к соплу, отсутствию курка подачи кислорода и двум ручкам клапана в нижней части рукоятки, позволяющим оператору регулировать поток кислорода и топлива соответственно.

Головка резака используется для резки материалов. Он похож на сварочную горелку, но его можно отличить по курку или рычагу подачи кислорода.

При резке металл сначала нагревается пламенем до тех пор, пока он не станет вишнево-красным. После достижения этой температуры к нагретым частям подается кислород путем нажатия на курок подачи кислорода. Этот кислород вступает в реакцию с металлом, выделяя больше тепла и образуя оксид, который затем выбрасывается из разреза. Именно тепло продолжает процесс резки. Резак только нагревает металл, чтобы начать процесс; дальнейшее тепло обеспечивается горящим металлом.

Температура плавления оксида железа примерно вдвое ниже температуры плавления разрезаемого металла. При горении металл сразу превращается в жидкий оксид железа и стекает из зоны резания. Однако некоторая часть оксида железа остается на заготовке, образуя твердый «шлак», который можно удалить легким постукиванием и/или шлифованием.

Горелка из бутонов роз используется для нагрева металлов для изгиба, правки и т. д., когда необходимо нагреть большую площадь. Он назван так потому, что пламя на конце похоже на бутон розы . Сварочную горелку также можно использовать для нагрева небольших участков, таких как ржавые гайки и болты.

Типичная кислородно-топливная горелка, называемая горелкой равного давления, просто смешивает два газа. В инжекторной горелке кислород под высоким давлением выходит из небольшого сопла внутри головки горелки, увлекая за собой топливный газ, используя эффект Вентури .

В кислородно-топливных процессах могут использоваться различные топливные газы (или горючие жидкости), наиболее распространенным из которых является ацетилен . Другими газами, которые могут быть использованы, являются пропилен , сжиженный нефтяной газ (СНГ), пропан, природный газ , водород и газ MAPP . В системах резки жидкого топлива используются такие виды топлива, как бензин (бензин), дизельное топливо, керосин и, возможно, некоторые виды авиационного топлива.

Ацетилен является основным топливом для кислородной сварки и предпочтительным топливом для ремонтных работ, а также общей резки и сварки. Газообразный ацетилен транспортируется в специальных баллонах, предназначенных для поддержания газа в растворенном состоянии. Цилиндры набиваются пористыми материалами (например , капоковым волокном, диатомитом или (ранее) асбестом ), затем заполняются примерно на 50% ацетоном , поскольку ацетилен растворим в ацетоне. Этот метод необходим, поскольку при давлении выше 207 килопаскалей (30 фунтов на квадратный дюйм ) (абсолютное давление) ацетилен нестабилен и может взорваться .

Давление в заполненном баке составляет около 1700 кПа (247 фунтов на квадратный дюйм). В сочетании с кислородом ацетилин горит при температуре от 3200 до 3500 градусов по Цельсию (от 5790 до 6330 градусов по Фаренгейту ), что является самым высоким показателем среди обычно используемых газовых видов топлива. Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является его высокая цена.

Поскольку ацетилен нестабилен при давлении, примерно эквивалентном 33 футам (10 м) под водой, резка и сварка под водой предназначена для водорода, а не для ацетилена.

Испытания [ нужна ссылка ] показали, что кислородно-бензиновая горелка может разрезать стальную пластину толщиной до 0,5 дюйма (13 мм) с той же скоростью, что и кислородно-ацетиленовая горелка. При толщине пластины более 0,5 дюйма (13 мм) скорость резки была лучше, чем у ацетилена; при размере 4,5 дюйма (110 мм) он был в три раза быстрее. [10] Кроме того, плотность паров жидкого топлива примерно в 4 раза превышает плотность газообразного топлива. Пламя резки с высокой скоростью создается за счет огромного объемного расширения, в то время как жидкость превращается в пар, поэтому пламя резки может прорезать пустоты (воздушное пространство между пластинами). Кислородно-бензиновые горелки также могут прорезать краску, грязь, ржавчину и другие загрязняющие поверхности материалы, покрывающие старую сталь. Эта система обеспечивает почти 100% окисление во время резки, практически не оставляя расплавленной стали в шлаке, что предотвращает «слипание» разрезаемого материала. Эксплуатационные затраты на бензиновую горелку обычно на 75–90 % ниже, чем при использовании пропана или ацетилена.

Бензин может подаваться либо из резервуара под давлением (давление в котором можно накачивать вручную или подавать из газового баллона), либо из резервуара без давления, при этом топливо втягивается в горелку за счет действия Вентури, создаваемого потоком кислорода под давлением. . [10] Другой недорогой подход, обычно используемый ювелирами в Азии, заключается в использовании воздуха, барботируемого через контейнер с бензином с помощью ножного воздушного насоса, и сжигании топливно-воздушной смеси в специальной сварочной горелке.

Дизель — новый вариант на рынке резаков на жидком топливе. Дизельные горелки претендуют на ряд преимуществ перед газообразным топливом и бензином. Дизель по своей сути безопаснее и мощнее, чем бензин или газообразное топливо, такое как ацетилен и пропан, и режет сталь быстрее и дешевле, чем любой из этих газов. Кроме того, плотность паров жидкого топлива примерно в 5 раз превышает плотность газообразного топлива, что обеспечивает гораздо больший «удар». Пламя резки с высокой скоростью создается за счет огромного объемного расширения при переходе жидкости в пар, поэтому пламя резки легко разрезает воздушные пустоты между пластинами. Дизельно-кислородная горелка может прорезать краску, грязь, ржавчину и другие поверхностные загрязнения стали. Эта система обеспечивает почти 100% окисление во время резки, поэтому расплавленная сталь практически не остается в шлаке, предотвращая «слипание» разрезаемых материалов. Эксплуатационные затраты на дизельную горелку обычно на 75–90 % ниже, чем при использовании пропана или ацетилена. Растущее использование в отраслях по сносу или переработке отходов.

Водород имеет чистое пламя и пригоден для очистки алюминия . Его можно использовать при более высоком давлении, чем ацетилен, и поэтому он полезен для подводной сварки и резки. Это хороший тип пламени, который можно использовать при нагревании большого количества материала. Температура пламени высокая, около 2000 °С для газообразного водорода в воздухе при атмосферном давлении [11] и до 2800 °С при предварительном смешивании в соотношении 2:1 с чистым кислородом (оксиводородом). Водород не применяют для сварки сталей и других черных металлов, поскольку он вызывает водородное охрупчивание .

В некоторых кислородно-водородных горелках кислород и водород производятся электролизом воды в аппарате, подсоединенном непосредственно к горелке. Виды такого рода фонарей:

Метилацетилен-пропадиен (МАПП) и сжиженный нефтяной газ являются схожими видами топлива, поскольку сжиженный нефтяной газ представляет собой сжиженный нефтяной газ, смешанный с MPS. Он имеет характеристики хранения и транспортировки сжиженного нефтяного газа, а его теплота сгорания немного ниже, чем у ацетилена. Поскольку его можно отправлять в небольших контейнерах для продажи в розничных магазинах, его используют любители, а также крупные промышленные компании и верфи, поскольку он не полимеризуется при высоком давлении — выше 15 фунтов на квадратный дюйм или около того (как это делает ацетилен) и, следовательно, гораздо менее опасен. чем ацетилен. Кроме того, большее количество газа можно хранить в одном месте одновременно, поскольку повышенная сжимаемость позволяет поместить в резервуар больше газа. Газ MAPP можно использовать при гораздо более высоких давлениях, чем ацетилен, иногда до 40 или 50 фунтов на квадратный дюйм в кислородно-топливных резаках большого объема, которые могут резать сталь толщиной до 12 дюймов (300 мм). Другие сварочные газы, температура которых сравнима, требуют специальных процедур для безопасной транспортировки и обращения. MPS и MAPP рекомендуются, в частности, для резки, а не для сварки.

30 апреля 2008 года завод Petromont Varennes закрыл установки крекинга метилацетилена и пропадиена. Поскольку это был единственный завод в Северной Америке, производивший газ MAPP, многие заменители были введены компаниями, которые переупаковывали продукцию Dow и Varennes - большинство из этих заменителей представляют собой пропилен, см. ниже.

Пропилен используется в производстве сварки и резки. Он режется так же, как и пропан. При использовании пропилена чистка наконечника горелки требуется редко. При использовании пропилена резка инжекторной горелкой (см. раздел о пропане) часто дает существенное преимущество по сравнению с горелкой равного давления. Довольно много поставщиков в Северной Америке начали продавать пропилен под торговыми марками, такими как FG2 и Fuel-Max.

Бутан , как и пропан , является насыщенным углеводородом. Бутан и пропан не вступают в реакцию друг с другом и регулярно смешиваются. Бутан кипит при температуре 0,6°С. Пропан более летуч, его температура кипения составляет -42 °C. Испарение происходит быстро при температурах выше точки кипения. Теплотворная способность (теплотворность) этих двух веществ почти равна. Таким образом, оба продукта смешиваются для достижения давления пара, которое требуется конечному пользователю и зависит от условий окружающей среды. Если температура окружающей среды очень низкая, предпочтительнее использовать пропан для достижения более высокого давления пара при данной температуре. [ нужна цитата ]

Пропан во внутреннем конусе горит не так горячо, как ацетилен, поэтому его редко используют для сварки. [12] Пропан, однако, имеет очень большое количество БТЕ на кубический фут во внешнем конусе, поэтому с помощью правильной горелки (инжекторного типа) можно выполнить резку быстрее и чище, чем ацетилена, и он гораздо полезнее для нагрева и изгиб, чем ацетилен.

Максимальная температура нейтрального пламени пропана в кислороде составляет 2822 ° C (5112 ° F). [13]

Пропан дешевле ацетилена и его легче транспортировать. [14]

Ниже приводится сравнение эксплуатационных затрат при резке пластины толщиной 1 ⁄ дюйма (13 мм). Расчеты основаны на средней стоимости кислорода и различных видов топлива в мае 2012 года. [ устаревший источник ] Эксплуатационные затраты на бензин составили 25% от стоимости пропана и 10% от стоимости ацетилена. Цифры будут варьироваться в зависимости от источника кислорода или топлива, а также от типа резки и условий или ситуации резки. [15]

Кислород не является топливом. Это окислитель , который химически соединяется с топливом, выделяя тепло для сварки. Это называется «окислением», но более конкретным и наиболее часто используемым термином в этом контексте является « сгорание ». В случае водорода продуктом сгорания является просто вода. Из других углеводородных топлив производятся вода и углекислый газ. Тепло выделяется потому, что молекулы продуктов сгорания имеют более низкое энергетическое состояние, чем молекулы топлива и кислорода. При газокислородной резке окисление разрезаемого металла (обычно железа) выделяет почти все тепло, необходимое для «прожигания» заготовки.

Кислород обычно производится в другом месте путем перегонки сжиженного воздуха и доставляется на место сварки в сосудах высокого давления (обычно называемых «баками» или «цилиндрами») при давлении около 21 000 кПа (3 000 фунтов силы / дюйм² = 200 атмосфер). Его также доставляют в жидком виде в сосудах типа Дьюара (например, в большом термосе ) в места, где используется большое количество кислорода.

Также возможно отделить кислород от воздуха, пропуская воздух под давлением через цеолитовое сито, которое избирательно адсорбирует азот и пропускает кислород (и аргон ). Это дает чистоту кислорода около 93%. Этот метод хорошо подходит для пайки, но для получения чистого пропила без шлака при резке необходим кислород более высокой чистоты.

Сварщик может настроить кислородно-ацетиленовое пламя на цементационное (восстановительное), нейтральное или окислительное. Регулировка производится добавлением большего или меньшего количества кислорода в пламя ацетилена. Нейтральное пламя — это пламя, которое чаще всего используется при сварке или резке. Сварщик использует нейтральное пламя в качестве отправной точки для всех остальных регулировок пламени, поскольку его легко определить. Такое пламя достигается, когда сварщики, медленно открывая кислородный клапан на корпусе горелки, сначала видят только две зоны пламени. В этот момент ацетилен полностью сгорает в сварочном кислороде и окружающем воздухе. [5] Пламя химически нейтрально. Две части этого пламени — светло-голубой внутренний конус и темно-синий или бесцветный внешний конус. Во внутреннем конусе соединяются ацетилен и кислород. Кончик этого внутреннего конуса — самая горячая часть пламени. Она составляет примерно 6000 °F (3320 °C) и обеспечивает достаточно тепла, чтобы легко расплавить сталь. [5] Во внутреннем конусе ацетилен распадается и частично сгорает до водорода и монооксида углерода , которые во внешнем конусе соединяются с большим количеством кислорода из окружающего воздуха и сгорают.

Избыток ацетилена создает восстановительное (иногда называемое карбонизирующим) пламя. Это пламя характеризуется тремя зонами пламени; горячий внутренний конус, раскаленное добела «ацетиленовое перо» и внешний конус синего цвета. Это тип пламени, наблюдаемый, когда к горящему ацетилену впервые добавляется кислород. Перо корректируется и становится все меньше за счет добавления в пламя все большего количества кислорода. Сварочное перо измеряется как 2X или 3X, где X — длина внутреннего конуса пламени. Несгоревший уголь изолирует пламя и снижает температуру примерно до 5000 °F (2760 °C). Восстановительное пламя обычно используется для операций наплавки или сварки труб обратной стороной. Перо возникает из-за неполного сгорания ацетилена, что приводит к избытку углерода в пламени. Некоторая часть этого углерода растворяется расплавленным металлом и карбонизирует его. Пламя карбонизации будет стремиться удалить кислород из оксидов железа, которые могут присутствовать, из-за чего это пламя стало известно как «восстановительное пламя». [5]

Окислительное пламя является третьей возможной регулировкой пламени. Это происходит, когда соотношение кислорода и ацетилена, необходимое для нейтрального пламени, изменилось, чтобы получить избыток кислорода. Этот тип пламени наблюдается, когда сварщики добавляют больше кислорода в нейтральное пламя. Это пламя горячее, чем два других пламени, потому что горючим газам не придется далеко искать необходимое количество кислорода или нагревать столько термически инертного углерода. [5] Его называют окислительным пламенем из-за его воздействия на металл. Такая регулировка пламени обычно не является предпочтительной. Окислительное пламя создает нежелательные оксиды, наносящие структурный и механический ущерб большинству металлов. В окислительном пламени внутренний конус приобретает пурпурный оттенок, сжимается и уменьшается на кончике, а звук пламени становится резким. Слегка окислительное пламя используется при пайке и наплавке бронзы, тогда как более сильное окислительное пламя используется при сварке плавлением некоторых латуней и бронз [5].

Размер пламени можно в ограниченной степени регулировать с помощью клапанов на горелке и настроек регулятора, но в основном это зависит от размера отверстия в наконечнике. Фактически, наконечник следует сначала выбирать в соответствии с выполняемой работой, а затем регуляторы настраивают его соответствующим образом.

Пламя прикладывают к основному металлу и удерживают до тех пор, пока не образуется небольшая лужица расплавленного металла. Ванну перемещают по траектории желаемого сварного шва. Обычно в ванну добавляется больше металла по мере ее перемещения путем погружения металла из сварочного стержня или присадочного стержня в ванну с расплавленным металлом. Металлическая лужа будет перемещаться туда, где металл наиболее горячий. Это достигается путем манипулирования сварщиком горелкой.

Количество тепла, подаваемого на металл, зависит от размера сварочного наконечника, скорости движения и положения сварки. Размер пламени определяется размером сварочного наконечника. Правильный размер наконечника определяется толщиной металла и конструкцией соединения.

Давление сварочного газа с использованием ацетилена устанавливается в соответствии с рекомендациями производителя. Сварщик изменяет скорость сварочного движения, чтобы поддерживать одинаковую ширину шва. Однородность – это признак качества, указывающий на хорошее качество изготовления. Обученных сварщиков учат сохранять валик одинакового размера в начале сварного шва и в конце. Если шов становится слишком широким, сварщик увеличивает скорость сварки. Если шов становится слишком узким или сварочная ванна теряется, сварщик снижает скорость движения. Сварка в вертикальном или потолочном положении обычно происходит медленнее, чем сварка в плоском или горизонтальном положениях.

Сварщик должен добавить присадочный стержень в расплавленную ванну. Сварщик также должен держать присадочный металл в горячей зоне внешнего пламени, если он не добавляет его в ванну, чтобы защитить присадочный металл от окисления. Не позволяйте сварочному пламени сжечь присадочный металл. Металл не будет смачиваться в основном металле и будет выглядеть как серия холодных точек на основном металле. Холодная сварка имеет очень низкую прочность. Когда присадочный металл правильно добавлен в расплавленную ванну, полученный сварной шов будет прочнее, чем исходный основной металл.

Сварка свинца или « обжиг свинца » была гораздо более распространена в 19 веке для изготовления соединений труб и резервуаров. Требуется большое мастерство, но этому можно быстро научиться. [16] Сегодня в строительстве зданий некоторые свинцовые отливы привариваются, но в Америке гораздо чаще встречается паяный медный отлив. В автомобильной промышленности по ремонту кузовов до 1980-х годов газокислородная сварка редко использовалась для сварки листового металла, поскольку коробление было побочным продуктом, а также избыточным теплом. Методы ремонта автомобильного кузова в то время были грубыми и приводили к нарушениям, пока сварка MIG не стала отраслевым стандартом. С 1970-х годов, когда высокопрочная сталь стала стандартом в автомобильном производстве, предпочтительным методом стала электросварка. После 1980-х годов кислородно-ацетиленовые горелки перестали использоваться для сварки листового металла в промышленно развитых странах.

Для резки порядок действий немного другой. Резак имеет головку, расположенную под углом 60 или 90 градусов, с отверстиями, расположенными вокруг центральной струи. Внешние форсунки предназначены для подогрева пламени кислорода и ацетилена. Центральная струя несет только кислород для резки. Использование нескольких пламен предварительного нагрева вместо одного пламени позволяет изменять направление реза по желанию, не меняя положения сопла или угла, который горелка образует с направлением реза, а также обеспечивает лучшее качество резки. предварительный подогрев баланса. [5] Производители разработали специальные насадки для газов Mapp, пропана и пропилена, чтобы оптимизировать пламя от этих альтернативных топливных газов.

Пламя предназначено не для того, чтобы расплавить металл, а для того, чтобы довести его до температуры воспламенения .

Спусковой крючок горелки подает дополнительный кислород под более высоким давлением по третьей трубке горелки из центральной струи в заготовку, вызывая горение металла и выбрасывая образующийся расплавленный оксид на другую сторону. Идеальный пропил — это узкий зазор с острым краем по обе стороны заготовки; перегрев заготовки и, следовательно, ее проплавление приводит к закруглению края.

Резка начинается путем нагрева кромки или передней поверхности (как при резке таких форм, как круглый стержень) стали до температуры воспламенения (примерно яркого вишнево-красного цвета) с использованием только форсунок предварительного нагрева, а затем использования отдельного режущего кислородного клапана для выпустить кислород из центрального жиклера. [5] Кислород химически соединяется с железом в железном материале, быстро окисляя железо до расплавленного оксида железа , производя рез. Начало резки в середине заготовки называется прошивкой.

На этом этапе стоит отметить несколько вещей:

Для обычной кислородно-ацетиленовой установки скорость резки профилей из легкой стали обычно почти в два раза выше, чем у отрезно-отрезной шлифовальной машины с бензиновым приводом. Преимущества при резке больших заготовок очевидны: кислородно-кислородная горелка легкая, маленькая, тихая и требует минимум усилий для использования, тогда как угловая шлифовальная машина тяжелая и шумная, требует значительных усилий оператора и может сильно вибрировать, что приводит к затеканию рук. и возможна длительная вибрация белого пальца . Кислородно-ацетиленовые горелки могут легко прорезать черные материалы толщиной более 200 мм (7,9 дюйма). Кислородные фурмы используются при сломе и резке секций толщиной более 200 мм. Отрезные шлифовальные станки для подобных работ бесполезны.

Роботизированные кислородно-топливные резаки иногда используют высокоскоростное расширяющееся сопло. При этом используется кислородная струя, которая слегка открывается на своем пути. Это позволяет сжатому кислороду расширяться при выходе, образуя высокоскоростную струю, которая распространяется меньше, чем сопло с параллельным отверстием, что обеспечивает более чистый разрез. Они не используются для резки вручную, поскольку требуют очень точного позиционирования над заготовкой. Их способность производить практически любую форму из больших стальных листов дает им надежное будущее в судостроении и во многих других отраслях.

Кислородно-пропановые горелки обычно используются для резки лома в целях экономии денег, поскольку сжиженный нефтяной газ гораздо дешевле, чем ацетилен, хотя пропан не дает очень аккуратного профиля резки ацетилена. Пропан также находит место в производстве, для резки очень больших сечений.

Кислород-ацетилен может резать только низко- и среднеуглеродистые стали и кованое железо . Высокоуглеродистые стали трудно резать, поскольку температура плавления шлака ближе к температуре плавления основного металла, поэтому шлак в результате резания не выбрасывается в виде искр, а скорее смешивается с чистым расплавом вблизи разреза. Это не позволяет кислороду достичь чистого металла и сжечь его. В случае чугуна графит между зернами и форма самих зерен мешают режущему действию горелки. Нержавеющую сталь также нельзя резать, потому что материал трудно горит. [17]

Сварка/резка ацетилено-кислородной смесью несложна, но следует усвоить ряд правил техники безопасности, таких как:

Необходимо всегда носить соответствующую защиту, например, сварочные очки , в том числе для защиты глаз от яркого света и летящих искр. Необходимо использовать специальные защитные очки — как для защиты сварщика, так и для обеспечения четкого обзора сквозь желто-оранжевый блик, испускаемый раскаленным флюсом. В 1940-х годах кобальтовые стаканы для плавки кобальта были заимствованы у сталелитейных заводов и продавались до 1980-х годов. Однако отсутствие защиты от ударов, ультрафиолетового, инфракрасного и синего света привело к сильному утомлению глаз и повреждению глаз. Дидимиевые очки, разработанные для стеклодувов в 1960-х годах, также были заимствованы, пока многие не начали жаловаться на проблемы со зрением из-за чрезмерного инфракрасного, синего света и недостаточного затенения. Сегодня можно найти очень хорошую защиту глаз, разработанную специально для газосвариваемого алюминия, которая полностью отсекает натрий-оранжевый блик и обеспечивает необходимую защиту от ультрафиолетового, инфракрасного, синего света и ударов в соответствии со стандартами безопасности ANSI Z87-1989 для линз специального назначения. . [18]

Топливные и кислородные баки должны быть надежно и вертикально прикреплены к стене, столбу или переносной тележке. Кислородный баллон особенно опасен, поскольку в заполненном состоянии газ хранится под давлением 21 МПа (3000 фунтов на квадратный дюйм ; 210 атм ). Если баллон упадет и повредит клапан, баллон может быть выброшен за борт из-за того, что сжатый кислород выйдет из баллона на высокой скорости. Танки в таком состоянии способны пробить кирпичную стену. [19] По этой причине никогда не перемещайте кислородный баллон без завинченной крышки клапана.

В системе кислородно-ацетиленовой горелки имеется три типа клапанов : клапан резервуара, клапан регулятора и клапан горелки. Каждый газ в системе будет иметь каждый из этих трех клапанов. Регулятор преобразует газ высокого давления внутри резервуаров в поток низкого давления, подходящий для сварки. Баллоны с ацетиленом следует хранить в вертикальном положении, чтобы предотвратить разделение внутреннего ацетона и ацетилена в наполнителе. [20]

Менее очевидная опасность сварки – воздействие вредных химических веществ. Воздействие некоторых металлов, оксидов металлов или угарного газа часто может привести к тяжелым заболеваниям. Повреждающие химические вещества могут выделяться из топлива, заготовки или защитного покрытия на заготовке. Увеличив вентиляцию места сварки, сварщики будут гораздо меньше подвергаться воздействию вредных химикатов из любого источника.

Наиболее распространенным топливом, используемым при сварке, является ацетилен, реакция которого протекает в две стадии. Первичная химическая реакция включает диссоциацию ацетилена в присутствии кислорода с образованием тепла, монооксида углерода и газообразного водорода: C 2 H 2 + O 2 → 2CO + H 2 . Далее следует вторичная реакция, в которой окись углерода и водород соединяются с большим количеством кислорода с образованием углекислого газа и водяного пара. Когда вторичная реакция не сжигает все реагенты первичной реакции, в процессе сварки может образовываться большое количество окиси углерода, и это часто так и происходит. Оксид углерода также является побочным продуктом многих других незавершенных топливных реакций.

Почти каждый кусок металла представляет собой сплав того или иного типа. Медь , алюминий и другие неблагородные металлы иногда легируют бериллием , который является высокотоксичным металлом . При сварке или резке такого металла выделяются высокие концентрации токсичных паров бериллия. Длительное воздействие бериллия может привести к одышке, хроническому кашлю и значительной потере веса, сопровождающимся утомляемостью и общей слабостью. Другие легирующие элементы, такие как мышьяк , марганец , серебро и алюминий, могут вызвать заболевания у тех, кто подвергается воздействию.

Более распространенными являются антикоррозионные покрытия на многих промышленных металлических компонентах. Цинк , кадмий и фториды часто используются для защиты железа и стали от окисления . Оцинкованные металлы имеют очень прочное цинковое покрытие. Воздействие паров оксида цинка может привести к заболеванию, называемому « лихорадка паров металлов ». Это состояние редко длится дольше 24 часов, но тяжелые случаи могут привести к летальному исходу. [21] В отличие от обычного гриппа , частыми последствиями высокого воздействия оксида цинка являются лихорадка, озноб, тошнота, кашель и усталость.

Воспламенение — это состояние, при котором пламя распространяется по шлангам системы кислородной сварки и резки. Чтобы предотвратить такую ситуацию, обычно используется пламегаситель . [22] Пламя возвращается в шланг, вызывая хлопок или визг. Это может привести к взрыву шланга, что может привести к травме или гибели оператора. Использование более низкого давления, чем рекомендовано, может вызвать ретроспективный эффект.

{{cite web}}: CS1 maint: archived copy as title (link)