Гидравлический двигатель — это механический привод , который преобразует гидравлическое давление и поток в крутящий момент и угловое смещение ( вращение ). Гидравлический двигатель — это вращающийся аналог гидравлического цилиндра как линейного привода. В более широком смысле, категория устройств, называемых гидравлическими двигателями, иногда включала те, которые работают на гидроэнергии (а именно, водяные двигатели и водяные моторы ), но в сегодняшней терминологии это название обычно относится более конкретно к двигателям, которые используют гидравлическую жидкость как часть замкнутых гидравлических контуров в современных гидравлических машинах .

Концептуально, гидравлический двигатель должен быть взаимозаменяем с гидравлическим насосом , поскольку он выполняет противоположную функцию — аналогично тому, как электрический двигатель постоянного тока теоретически взаимозаменяем с электрическим генератором постоянного тока . Однако многие гидравлические насосы не могут использоваться в качестве гидравлических двигателей, поскольку они не могут иметь обратный привод . Кроме того, гидравлический двигатель обычно рассчитан на рабочее давление с обеих сторон двигателя, тогда как большинство гидравлических насосов полагаются на низкое давление, обеспечиваемое резервуаром на входной стороне, и будут пропускать жидкость при неправильном использовании в качестве двигателя. [1]

Одним из первых разработанных роторных гидравлических двигателей был тот, который сконструировал Уильям Армстронг для своего разводного моста через реку Тайн . Для надежности было предусмотрено два двигателя. Каждый из них представлял собой трехцилиндровый односторонний колебательный двигатель . Армстронг разработал широкий спектр гидравлических двигателей, линейных и роторных, которые использовались для широкого спектра промышленных и гражданских инженерных задач, в частности для доков и подвижных мостов.

Первые простые гидравлические двигатели с фиксированным ходом имели тот недостаток, что они использовали один и тот же объем воды независимо от нагрузки и поэтому были расточительны при неполной мощности. [2] В отличие от паровых двигателей, поскольку вода несжимаема, их нельзя было дросселировать или контролировать отсечку клапанов . Чтобы преодолеть это, были разработаны двигатели с переменным ходом. Регулировка хода, а не управление впускными клапанами, теперь контролировала мощность двигателя и расход воды. Одним из первых из них был запатентованный двигатель Артура Ригга 1886 года. Он использовал двойной эксцентриковый механизм, используемый в силовых прессах с переменным ходом, для управления длиной хода трехцилиндрового радиального двигателя. [2] Позже двигатель с наклонной шайбой и регулируемым углом наклонной шайбы стал популярным способом создания гидравлических двигателей с переменным ходом.

Пластинчатый двигатель состоит из корпуса с эксцентриковым отверстием, в котором вращается ротор с лопастями, которые скользят внутрь и наружу. Дифференциал силы, создаваемый неуравновешенной силой напорной жидкости на лопастях, заставляет ротор вращаться в одном направлении. Критический элемент в конструкции лопастного двигателя — это то, как обработаны кончики лопастей в точке контакта между кончиком лопасти и корпусом двигателя. Используется несколько типов конструкций «губ», и главная цель — обеспечить герметичное уплотнение между внутренней частью корпуса двигателя и лопастью, и в то же время минимизировать износ и контакт металла с металлом.

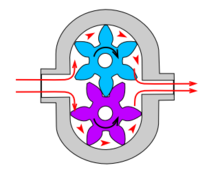

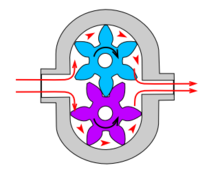

Редукторный двигатель (внешний редуктор) состоит из двух шестерен, ведомой шестерни (прикрепленной к выходному валу с помощью шпонки и т. д.) и промежуточной шестерни. Масло высокого давления подается в одну сторону шестерен, где оно течет по периферии шестерен, между наконечниками шестерен и корпусами стенок, в которых оно находится, к выпускному отверстию. Шестерни зацепляются, не позволяя маслу со стороны выпуска течь обратно на сторону впуска. Для смазки редукторный двигатель использует небольшое количество масла со стороны давления шестерен, выпускает его через (обычно) гидродинамические подшипники и выпускает то же самое масло либо на сторону низкого давления шестерен, либо через специальное сливное отверстие на корпусе двигателя, которое обычно соединено с линией, которая выпускает давление корпуса двигателя в резервуар системы. Особенно положительным свойством редукторного двигателя является то, что катастрофические поломки встречаются реже, чем в большинстве других типов гидравлических двигателей. Это происходит потому, что шестерни постепенно изнашивают корпус и/или основные втулки, постепенно снижая объемную эффективность двигателя, пока он не станет практически бесполезным. Это часто происходит задолго до того, как износ приведет к заклиниванию или поломке агрегата.

Редукторные двигатели могут поставляться как одно- или двухнаправленные в зависимости от их использования, и они предпочтительны в алюминиевых или чугунных корпусах, в зависимости от условий применения. Они предлагают варианты конструкции, которые могут выдерживать радиальные нагрузки. Кроме того, альтернативные конфигурации включают предохранительный клапан, антикавитационный клапан и датчик скорости для удовлетворения конкретных потребностей применения. [3]

Героторный двигатель по сути является ротором с n − 1 зубцами, вращающимся вне центра в роторе/статоре с n зубцами. Находящаяся под давлением жидкость направляется в узел с помощью (обычно) аксиально расположенного пластинчатого распределительного клапана. Существует несколько различных конструкций, таких как двигатели Geroller (внутренние или внешние ролики) и Nichols. Обычно героторные двигатели имеют низкую или среднюю скорость и средний или высокий крутящий момент.

Для высококачественных вращающихся приводных систем обычно используются плунжерные двигатели. В то время как скорость гидравлических насосов составляет от 1200 до 1800 об/мин, для приводимого двигателем оборудования часто требуется гораздо более низкая скорость. Это означает, что при использовании аксиального плунжерного двигателя (рабочий объем не более 2 литров) обычно требуется редуктор. Для плавно регулируемого рабочего объема используются аксиально-поршневые двигатели .

Как и поршневые (возвратно-поступательные) насосы, наиболее распространенной конструкцией поршневого типа двигателя является осевой. Этот тип двигателя наиболее часто используется в гидравлических системах. Эти двигатели, как и их насосные аналоги, доступны как в конструкциях с переменным, так и с постоянным рабочим объемом. Типичные используемые (в пределах приемлемой эффективности) скорости вращения варьируются от менее 50 об/мин до более 14000 об/мин. Эффективность и минимальная/максимальная скорость вращения в значительной степени зависят от конструкции вращающейся группы, и используются многие различные типы.

Радиально-поршневые двигатели выпускаются двух основных типов: поршни, толкающие внутрь, и поршни, толкающие наружу.

Тип коленчатого вала (например, гидравлические двигатели Staffa или SAI) с одним кулачком и поршнями, толкающими внутрь, в основном является старой конструкцией, но она имеет чрезвычайно высокие характеристики пускового крутящего момента. Они доступны в рабочих объемах от 40 куб. см/об до примерно 50 литров/об, но иногда могут быть ограничены по выходной мощности. Радиально-поршневые двигатели с коленчатым валом способны работать на «ползучих» скоростях, а некоторые могут плавно работать до 1500 об/мин, обеспечивая при этом практически постоянные характеристики выходного крутящего момента. Это делает их по-прежнему самой универсальной конструкцией.

Радиально-поршневой двигатель с одним кулачком существует во многих различных конструкциях. Обычно разница заключается в способе распределения жидкости по разным поршням или цилиндрам, а также в конструкции самих цилиндров. В некоторых двигателях поршни прикреплены к кулачку с помощью штоков (как в двигателе внутреннего сгорания), в то время как в других используются плавающие «башмаки» и даже сферические контактные телескопические цилиндры, такие как тип Parker Denison Calzoni. Каждая конструкция имеет свой собственный набор плюсов и минусов, таких как способность свободного хода, высокая объемная эффективность, высокая надежность и так далее.

Типы многолепестковых кулачковых колец (например, Black Bruin, Rexroth , Hägglunds Drives, Poclain , Rotary Power или тип Eaton Hydre-MAC) имеют кулачковое кольцо с несколькими кулачками, а поршневые ролики толкают наружу кулачковое кольцо. Это обеспечивает очень плавный выход с высоким пусковым крутящим моментом, но они часто ограничены в верхнем диапазоне скоростей. Этот тип двигателя доступен в очень широком диапазоне от примерно 1 литра/об до 250 литров/об. Эти двигатели особенно хороши в низкоскоростных приложениях и могут развивать очень большую мощность.

Гидравлические двигатели обычно имеют сливное соединение для внутренней утечки, что означает, что при отключении силового агрегата гидравлический двигатель в системе привода будет двигаться медленно, если на него действует внешняя нагрузка. Таким образом, для таких применений, как кран или лебедка с подвешенным грузом, всегда необходим тормоз или блокирующее устройство.

Гидравлические насосы, двигатели и цилиндры могут быть объединены в гидравлические приводные системы . Один или несколько гидравлических насосов, соединенных с одним или несколькими гидравлическими двигателями, составляют гидравлическую трансмиссию . [1]

Гидравлические двигатели в настоящее время используются во многих областях, таких как лебедки и приводы кранов, колесные двигатели для военных транспортных средств, самоходные краны, экскаваторы, приводы конвейеров и питателей, приводы вентиляторов охлаждения, приводы смесителей и агитаторов, прокатные станы, приводы барабанов для варочных котлов, барабаны и печи, измельчители, буровые установки, траншейные резчики, мощные газонокосилки и машины для литья пластмасс под давлением. Гидравлические двигатели также используются в системах теплопередачи.