Водяная турбина — это роторная машина, преобразующая кинетическую энергию и потенциальную энергию воды в механическую работу.

Водяные турбины были разработаны в 19 веке и широко использовались для промышленной энергетики до появления электрических сетей . Сейчас они в основном используются для производства электроэнергии. Водяные турбины в основном используются в плотинах для выработки электроэнергии из потенциальной энергии воды.

Водяные колеса использовались сотни лет для промышленной энергетики. Их главный недостаток — размер, который ограничивает скорость потока и напор , которые можно использовать. Переход от водяных колес к современным турбинам занял около ста лет. Развитие происходило во время промышленной революции с использованием научных принципов и методов. Они также широко использовали новые материалы и методы производства, разработанные в то время.

Слово турбина было введено французским инженером Клодом Бурденом в начале 19 века и произошло от греческого слова «τύρβη» — «вихрь» или « вихрь ». Главное отличие ранних водяных турбин от водяных колес — вихревой компонент воды, который передает энергию вращающемуся ротору. Этот дополнительный компонент движения позволял турбине быть меньше водяного колеса той же мощности. Они могли обрабатывать больше воды, вращаясь быстрее, и могли использовать гораздо большие напоры. (Позже были разработаны импульсные турбины, которые не использовали вихревой компонент.)

Самые ранние известные водяные турбины датируются Римской империей . Два места расположения спиральных турбинных мельниц почти одинаковой конструкции были найдены в Шемту и Тестуре , современный Тунис , и датируются концом 3-го или началом 4-го века нашей эры. Горизонтальное водяное колесо с наклонными лопастями было установлено на дне заполненного водой круглого вала. Вода из мельничного лотка поступала в яму по касательной, создавая закрученный водяной столб, который заставлял полностью погруженное колесо действовать как настоящая турбина. [1]

Фаусто Веранцио в своей книге Machinae Novae (1595) описал мельницу с вертикальной осью вращения и ротором, похожим на ротор турбины Фрэнсиса . [2]

Иоганн Сегнер разработал реактивную водяную турбину ( колесо Сегнера ) в середине 18 века в Королевстве Венгрия . Она имела горизонтальную ось и была предшественником современных водяных турбин. Это очень простая машина, которая до сих пор производится для использования на небольших гидроэлектростанциях. Сегнер работал с Эйлером над некоторыми ранними математическими теориями проектирования турбин. В 18 веке доктор Роберт Баркер изобрел похожую реактивную гидравлическую турбину, которая стала популярной в качестве демонстрации в лекционном зале. [3] Единственный известный сохранившийся пример этого типа двигателя, используемого для производства электроэнергии, датируемый 1851 годом, находится в Hacienda Buena Vista в Понсе, Пуэрто-Рико . [4]

В 1820 году Жан-Виктор Понселе разработал турбину с обратным потоком.

В 1826 году Бенуа Фурнейрон разработал турбину с наружным потоком. Это была эффективная машина (~80%), которая направляла воду через рабочее колесо с лопастями, изогнутыми в одном измерении. Стационарный выход также имел изогнутые направляющие.

В 1844 году Урия А. Бойден разработал турбину с наружным потоком, которая улучшила производительность турбины Фоурнейрона. Форма ее рабочего колеса была похожа на форму турбины Фрэнсиса .

В 1849 году Джеймс Б. Фрэнсис усовершенствовал турбину с реакцией внутреннего потока до эффективности более 90%. Он также провел сложные испытания и разработал инженерные методы для проектирования водяных турбин. Турбина Фрэнсиса , названная в его честь, является первой современной водяной турбиной. Она по-прежнему является самой широко используемой водяной турбиной в мире сегодня. Турбину Фрэнсиса также называют турбиной с радиальным потоком, поскольку вода течет от внешней окружности к центру рабочего колеса.

Турбины с внутренним потоком воды имеют лучшую механическую компоновку, и все современные реактивные турбины воды имеют такую конструкцию. Когда вода закручивается внутрь, она ускоряется и передает энергию рабочему колесу. Давление воды уменьшается до атмосферного или, в некоторых случаях, до субатмосферного, когда вода проходит через лопасти турбины и теряет энергию.

В 1876 году Джон Б. Маккормик , основываясь на проектах Фрэнсиса, продемонстрировал первую современную турбину смешанного потока с разработкой турбины Hercules, первоначально произведенной Holyoke Machine Company и впоследствии улучшенной инженерами в Германии и Соединенных Штатах. [5] Конструкция эффективно объединила принципы внутреннего потока конструкции Фрэнсиса с нисходящим выпуском турбины Jonval , с потоком внутрь на входе, осевым через корпус колеса и немного наружу на выходе. Первоначально работая оптимально при 90% эффективности на более низких скоростях, эта конструкция претерпела множество улучшений в последующие десятилетия в производных под такими названиями, как «Victor», «Risdon», «Samson» и «New American», открыв новую эру американского турбиностроения. [6] [7]

Водяные турбины, особенно в Америке, в значительной степени стали стандартизированы с созданием испытательного лотка Холиока , описанного как первая современная гидравлическая лаборатория в Соединенных Штатах Робертом Э. Хортоном и Клеменсом Гершелем , последний из которых некоторое время был ее главным инженером. [8] [9] Первоначально созданная в 1872 году Джеймсом Б. Эмерсоном из испытательных лотков Лоуэлла , после 1880 года гидравлическая лаборатория Холиока, Массачусетс, была стандартизирована Гершелем, который использовал ее для разработки счетчика Вентури , первого точного средства измерения больших потоков, для надлежащего измерения эффективности использования энергии воды различными моделями турбин. [10] [11] [12] Хотя европейские гидрологи скептически относились к некоторым расчетам водослива , объект позволял проводить стандартные испытания эффективности среди основных производителей до 1932 года, к тому времени появились более современные объекты и методы. [13] [14] : 100

Около 1890 года был изобретен современный жидкостный подшипник , который теперь повсеместно используется для поддержки шпинделей турбин тяжелой воды. По состоянию на 2002 год жидкостные подшипники, по-видимому, имели среднее время между отказами более 1300 лет.

Около 1913 года Виктор Каплан создал турбину Каплана , машину пропеллерного типа. Она была развитием турбины Фрэнсиса и произвела революцию в возможности разработки низконапорных гидроэлектростанций.

Все обычные водяные машины до конца 19 века (включая водяные колеса ) были в основном реактивными машинами; напор воды действовал на машину и производил работу. Реактивная турбина должна полностью удерживать воду во время передачи энергии.

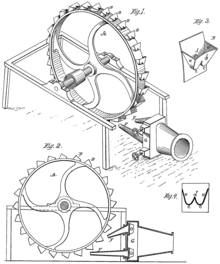

В 1866 году калифорнийский слесарь Сэмюэль Найт изобрел машину, которая вывела импульсную систему на новый уровень. [15] [16] Вдохновленный системами струй высокого давления, используемыми в гидравлической добыче на золотых приисках, Найт разработал ковшовое колесо, которое улавливало энергию свободной струи, которая преобразовывала высокий напор (сотни вертикальных футов в трубе или напорном трубопроводе ) воды в кинетическую энергию. Это называется импульсной или тангенциальной турбиной. Скорость воды, примерно в два раза превышающая скорость периферии ковша, делает разворот в ковше и выпадает из рабочего колеса с низкой скоростью.

В 1879 году Лестер Пелтон , экспериментируя с Knight Wheel, разработал колесо Пелтона (двойная конструкция ковша), которое выпускало воду в сторону, устраняя некоторые потери энергии Knight Wheel, которое выпускало часть воды обратно в центр колеса. Примерно в 1895 году Уильям Добл усовершенствовал полуцилиндрическую форму ковша Пелтона с помощью эллиптического ковша, который включал в себя вырез, чтобы позволить струе более чисто входить в ковш. Это современная форма турбины Пелтона, которая сегодня достигает эффективности до 92%. Пелтон был довольно эффективным промоутером своей конструкции, и хотя Добл взял на себя управление компанией Pelton, он не изменил название на Doble, потому что это было узнаваемым брендом.

Позднее появились импульсные турбины турбо и поперечного тока .

Текущая вода направляется на лопасти турбинного колеса, создавая силу на лопастях. Поскольку колесо вращается, сила действует на расстоянии (сила, действующая на расстоянии, является определением работы ). Таким образом, энергия передается от потока воды к турбине.

Водяные турбины делятся на две группы: реактивные турбины и импульсные турбины.

Точная форма лопастей водяной турбины зависит от давления подачи воды и типа выбранного рабочего колеса.

Реактивные турбины приводятся в действие водой, которая изменяет давление, проходя через турбину и отдавая свою энергию. Они должны быть заключены в кожух, чтобы выдерживать давление воды (или всасывание), или они должны быть полностью погружены в поток воды.

Третий закон Ньютона описывает передачу энергии для реактивных турбин.

Большинство используемых гидротурбин являются реактивными турбинами и используются в условиях низкого (<30 м или 100 футов) и среднего (30–300 м или 100–1000 футов) напора. В реактивной турбине падение давления происходит как на неподвижных, так и на подвижных лопастях. Она широко используется на плотинах и крупных электростанциях

Импульсные турбины изменяют скорость струи воды. Струя давит на изогнутые лопасти турбины, что изменяет направление потока. Результирующее изменение импульса ( импульс ) вызывает силу на лопастях турбины. Поскольку турбина вращается, сила действует на расстоянии (работа), и отведенный поток воды остается с уменьшенной энергией. Импульсная турбина — это турбина, в которой давление жидкости, протекающей по лопастям ротора, постоянно, а вся выходная работа обусловлена изменением кинетической энергии жидкости.

Перед тем, как попасть на лопасти турбины, давление воды ( потенциальная энергия ) преобразуется в кинетическую энергию с помощью сопла и фокусируется на турбине. На лопастях турбины не происходит изменения давления, и турбине не требуется корпус для работы.

Второй закон Ньютона описывает передачу энергии для импульсных турбин.

Импульсные турбины часто используются в условиях очень высокого напора (>300 м/1000 футов).

Мощность , доступная в потоке, составляет:

где:

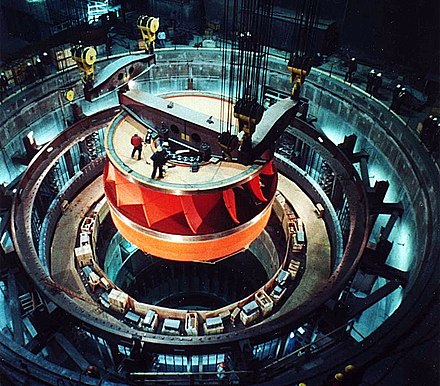

Некоторые водяные турбины предназначены для гидроаккумулирующей гидроэлектростанции. Они могут изменять направление потока и работать как насос [1] , чтобы заполнять высокий резервуар в непиковые часы потребления электроэнергии, а затем снова превращаться в водяную турбину для выработки электроэнергии в часы пикового спроса на электроэнергию. Этот тип турбины обычно имеет конструкцию турбины Дериаза или Фрэнсиса .

Этот тип системы используется на Эль-Йерро, одном из Канарских островов: «Когда производство ветра превышает спрос, избыточная энергия будет перекачивать воду из нижнего резервуара у подножия вулканического конуса в верхний резервуар на вершине вулкана на высоте 700 метров над уровнем моря. Нижний резервуар хранит 150 000 кубических метров воды. Накопленная вода действует как аккумулятор. Максимальная емкость хранилища составляет 270 МВт-ч. Когда спрос растет, а энергии ветра недостаточно, вода будет сбрасываться на четыре гидроэлектростанции общей мощностью 11 МВт». [17] [18]

Крупные современные водяные турбины работают с механическим КПД более 90%.

.jpg/440px-Raccoon_Mountain_Pumped-Storage_Plant_(08).jpg)

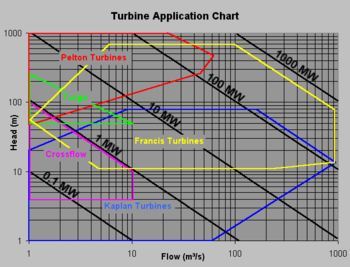

Выбор турбины основан на доступном напоре воды и в меньшей степени на доступном расходе. В целом, импульсные турбины используются для участков с высоким напором, а реактивные турбины — для участков с низким напором . Турбины Каплана с регулируемым шагом лопастей хорошо адаптированы к широкому диапазону условий расхода или напора, поскольку их пиковая эффективность может быть достигнута в широком диапазоне расходов.

Небольшие турбины (в основном менее 10 МВт) могут иметь горизонтальные валы, и даже довольно большие турбины типа луковиц мощностью до 100 МВт или около того могут быть горизонтальными. Очень большие машины Фрэнсиса и Каплана обычно имеют вертикальные валы, поскольку это позволяет наилучшим образом использовать имеющийся напор и делает установку генератора более экономичной. Колеса Пелтона могут быть машинами как с вертикальным, так и с горизонтальным валом, поскольку размер машины намного меньше имеющегося напора. Некоторые импульсные турбины используют несколько струй на рабочее колесо для балансировки тяги вала. Это также позволяет использовать меньшее рабочее колесо турбины, что может снизить затраты и механические потери.

Удельная скорость турбины характеризует форму турбины способом, который не связан с ее размером. Это позволяет масштабировать новую конструкцию турбины из существующей конструкции с известной производительностью. Удельная скорость также является основным критерием для сопоставления определенного гидроузла с правильным типом турбины. Удельная скорость - это скорость, с которой турбина вращается для определенного расхода Q, с единичным напором и, таким образом, способна вырабатывать единичную мощность.

Законы сродства позволяют прогнозировать выход турбины на основе модельных испытаний. Миниатюрная копия предлагаемой конструкции диаметром около одного фута (0,3 м) может быть испытана, а лабораторные измерения могут быть применены к конечному приложению с высокой степенью достоверности. Законы сродства выводятся путем требования подобия между тестовой моделью и приложением.

Поток через турбину контролируется либо большим клапаном, либо калиточным затвором, расположенным вокруг внешней стороны рабочего колеса турбины. Дифференциальный напор и поток могут быть построены для ряда различных значений открытия затвора, создавая диаграмму холма, используемую для отображения эффективности турбины при различных условиях.

Скорость разгона водяной турбины — это ее скорость при полном потоке и без нагрузки на вал. Турбина будет спроектирована так, чтобы выдерживать механические силы этой скорости. Производитель предоставит номинальную скорость разгона.

Различные конструкции регуляторов использовались с середины 18 века для управления скоростью водяных турбин. Различные системы флайбола , или регуляторы первого поколения, использовались в течение первых 100 лет управления скоростью водяных турбин. В ранних системах флайбола компонент флайбола, противодействующий пружине, действовал непосредственно на клапан турбины или калиточный затвор для управления количеством воды, поступающей в турбины. Более новые системы с механическими регуляторами появились около 1880 года. Ранний механический регулятор представляет собой сервомеханизм , который включает ряд шестерен, которые используют скорость турбины для управления флайболом и мощность турбины для управления механизмом управления. Механические регуляторы продолжали совершенствоваться в усилении мощности за счет использования шестерен и динамического поведения. К 1930 году механические регуляторы имели много параметров, которые можно было установить в системе обратной связи для точного управления. Во второй половине двадцатого века электронные регуляторы и цифровые системы начали заменять механические регуляторы. В электронных регуляторах, также известных как регуляторы второго поколения, флайбол был заменен датчиком скорости вращения , но управление по-прежнему осуществлялось посредством аналоговых систем. В современных системах, также известных как регуляторы третьего поколения, управление осуществляется в цифровом виде с помощью алгоритмов , которые запрограммированы на компьютере регулятора. [20]

Направляющий затвор , или направляющая лопатка , представляет собой кольцо затворов (или лопаток), окружающих водяную турбину, которые управляют потоком воды, поступающей в нее; изменение отверстия между ними управляет скоростью вращения турбины и, следовательно, количеством вырабатываемой электроэнергии. [21]

Учитывая, что лопатки турбины в гидротурбине постоянно подвергаются воздействию воды и динамических сил, они должны обладать высокой коррозионной стойкостью и прочностью. Наиболее распространенным материалом, используемым для накладок на рабочие колеса из углеродистой стали в гидротурбинах, являются аустенитные стальные сплавы , которые содержат от 17% до 20% хрома для повышения стабильности пленки, что улучшает стойкость к водной коррозии. Содержание хрома в этих стальных сплавах превышает минимум в 12% хрома, необходимый для проявления некоторой стойкости к атмосферной коррозии. Наличие более высокой концентрации хрома в стальных сплавах позволяет значительно увеличить срок службы лопаток турбины. В настоящее время лопатки изготавливаются из мартенситных нержавеющих сталей , которые обладают высокой прочностью по сравнению с аустенитными нержавеющими сталями в 2 раза. [22] Наряду с коррозионной стойкостью и прочностью, свариваемость и плотность являются важными критериями выбора материала лопаток турбины. Более высокая свариваемость обеспечивает более простой и качественный ремонт. Низкая плотность обеспечивает более высокую эффективность за счет более легкого вращения. Наиболее распространенным материалом, используемым в лопатках турбины Каплана, являются сплавы нержавеющей стали (SS). Мартенситные сплавы нержавеющей стали обладают высокой прочностью, что позволяет использовать более тонкие секции, чем стандартная углеродистая сталь; уменьшенная масса улучшает гидродинамические условия потока и эффективность водяной турбины. [22] Было показано, что SS (13Cr-4Ni) имеет улучшенную устойчивость к эрозии при всех углах атаки благодаря процессу лазерной наклепа . [23] Важно минимизировать эрозию, чтобы поддерживать высокую эффективность, поскольку эрозия отрицательно влияет на гидравлический профиль лопаток, что снижает относительную легкость вращения. [24]

Турбины рассчитаны на работу в течение десятилетий с минимальным обслуживанием основных элементов; интервалы между капитальными ремонтами составляют порядка нескольких лет. Техническое обслуживание рабочих колес и деталей, подверженных воздействию воды, включает снятие, осмотр и ремонт изношенных деталей.

Нормальный износ включает точечную коррозию от кавитации , усталостное растрескивание и истирание от взвешенных твердых частиц в воде. Стальные элементы ремонтируются сваркой, обычно с использованием стержней из нержавеющей стали . Поврежденные участки вырезаются или шлифуются, затем свариваются обратно до их первоначального или улучшенного профиля. Старые рабочие колеса турбин могут иметь значительное количество нержавеющей стали, добавленной таким образом к концу их срока службы. Для достижения наивысшего качества ремонта могут использоваться сложные сварочные процедуры. [25]

Другие элементы, требующие осмотра и ремонта во время капитального ремонта, включают подшипники , сальниковую коробку и втулки вала, серводвигатели, системы охлаждения подшипников и генераторных катушек, уплотнительные кольца, элементы тяги калитки и все поверхности. [26]

Водяные турбины обычно считаются чистыми производителями энергии, поскольку турбина по сути не вызывает никаких изменений в воде. Они используют возобновляемый источник энергии и рассчитаны на работу в течение десятилетий. Они производят значительные объемы электроэнергии в мире.

Отрицательные последствия гидротурбин в основном связаны с плотинами, которые обычно требуются для их работы. Плотины изменяют естественную экологию рек, потенциально убивая рыбу, останавливая миграцию и нарушая жизнедеятельность. Плотины также вызывают менее очевидные, но потенциально серьезные последствия, включая повышенное испарение воды (особенно в засушливых регионах), накопление ила за плотиной, [ уточнить ] и изменения температуры воды и схем течения. В Соединенных Штатах теперь незаконно блокировать миграцию рыб, поэтому строители плотин должны предоставить рыбопропускные сооружения для таких видов, как лосось и белый осетр . [ требуется ссылка ]

В результате испытаний экспериментальных моделей наблюдалось постепенное и прогрессивное развитие единообразия водяных колес и моделей водяных колес с момента открытия испытательного лотка Холиока, которого до этого не существовало, поэтому в настоящее время колеса в Соединенных Штатах более единообразны.

Я назвал испытательный желоб Холиока первой современной гидравлической лабораторией. Такие были до 1881 года, но они были настолько скромными или крошечными, что не смогли дать результаты, подходящие, безусловно, для современной практики.

[В статье] воспроизводится письмо Гершеля покойному доктору Анвину, описывающее его изобретение расходомера Вентури. Письмо датировано 5 июня 1888 года и отправлено из офиса инженера-гидравлика компании Holyoke Water Power Co., штат Массачусетс. В своем письме Гершель сообщает, что он испытал однодюймовый расходомер Вентури на высоте 210 футов: «Теперь я убежден, что это новый и плодотворный принцип, который можно применить к искусству измерения жидкостей, включая такие жидкости, как сжатый воздух, осветительные или топливные газы, пар и т. д. Кроме того, форма счетчика должна иметь форму трубы в обоих направлениях; такой счетчик будет измерять объемы, текущие в обоих направлениях, что в определенных местах становится полезным атрибутом...»