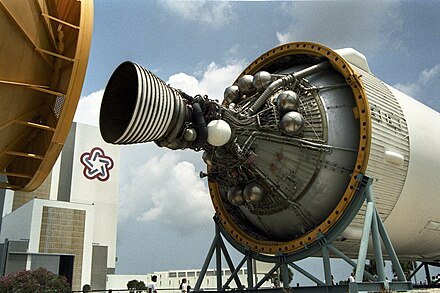

J -2 , широко известный как Rocketdyne J-2, был жидкотопливным криогенным ракетным двигателем, использовавшимся на ракетах-носителях NASA Saturn IB и Saturn V. Построенный в Соединенных Штатах компанией Rocketdyne , J-2 сжигал криогенные жидкие водородные (LH 2 ) и жидкие кислородные (LOX) топлива, при этом каждый двигатель выдавал 1033,1 кН (232 250 фунт- сил ) тяги в вакууме. Предварительная конструкция двигателя восходит к рекомендациям Комитета Сильверстайна 1959 года . Компания Rocketdyne получила одобрение на разработку J-2 в июне 1960 года, а первый полет, AS-201 , состоялся 26 февраля 1966 года. За время эксплуатации J-2 претерпел несколько незначительных модернизаций для улучшения характеристик двигателя, в том числе две крупные программы модернизации: сопло Лаваля J-2S и аэродинамический сопло J-2T, которые были отменены после завершения программы «Аполлон» .

Двигатель вырабатывал удельный импульс ( I sp ) 421 секунду (4,13 км/с) в вакууме (или 200 секунд (2,0 км/с) на уровне моря) и имел массу приблизительно 1788 килограммов (3942 фунта). Пять двигателей J-2 использовались на второй ступени S-II ракеты Saturn V , и один J-2 использовался на верхней ступени S-IVB, используемой как на Saturn IB, так и на Saturn V. Также существовали предложения использовать различное количество двигателей J-2 на верхних ступенях еще более крупной ракеты, запланированной Nova . J-2 был крупнейшим в Америке серийным ракетным двигателем на топливе LH2 до RS-25 . Модернизированная версия двигателя, J-2X , рассматривалась для использования на ступени отлета на Землю замены Space Shuttle НАСА , Space Launch System .

В отличие от большинства жидкостных ракетных двигателей, эксплуатируемых в то время, J-2 был разработан для однократного повторного запуска после выключения при полете на третьей ступени Saturn V S-IVB . Первое включение, длившееся около двух минут, вывело космический корабль Apollo на низкую околоземную парковочную орбиту . После того, как экипаж убедился, что космический корабль работает нормально, J-2 был повторно запущен для транслунного выведения , 6,5-минутного включения, которое разогнало корабль до курса на Луну .

Узел камеры сгорания двигателя J-2 служил в качестве крепления для всех компонентов двигателя и состоял из корпуса камеры сгорания, инжектора и купольного узла, узла подшипника карданного подвеса и усиленного искрового воспламенителя. [2]

Тяговая камера была изготовлена из трубок из нержавеющей стали толщиной 0,30 мм (0,012 дюйма), уложенных продольно и спаянных в печи, чтобы сформировать единый блок. Камера имела форму колокола с соотношением площадей расширения 27,5:1 для эффективной работы на высоте и регенеративно охлаждалась топливом. Топливо поступало из коллектора , расположенного посередине между горловиной и выходом камеры, под давлением более 6900 кПа (1000 фунтов на кв. дюйм). При охлаждении камеры топливо делало полуход вниз через 180 трубок и возвращалось за полный проход вверх к инжектору камеры через 360 трубок. После того, как топливо проходило через инжектор, оно воспламенялось усиленным искровым воспламенителем и сгорало, сообщая высокую скорость выбрасываемым газам сгорания для создания тяги. [2]

Инжектор камеры тяги получал топливо под давлением от турбонасосов, затем смешивал его таким образом, чтобы обеспечить наиболее эффективное сгорание. 614 полых стоек окислителя были обработаны на станке, чтобы сформировать неотъемлемую часть инжектора, с топливными форсунками (каждая из которых была обжата на лицевой стороне инжектора), продетыми через них и установленными над стойками окислителя в концентрических кольцах. Лицевая сторона инжектора была пористой, образованной из слоев проволочной сетки из нержавеющей стали, и была приварена по периферии к корпусу инжектора. Инжектор получал жидкий кислород через коллектор купола и впрыскивал его через стойки окислителя в зону сгорания камеры тяги, в то время как топливо получалось из верхнего топливного коллектора в камере тяги и впрыскивалось через топливные отверстия, которые были концентричны с отверстиями окислителя. Топливо впрыскивалось равномерно, чтобы обеспечить удовлетворительное сгорание. Сборка инжектора и купола окислителя располагалась в верхней части камеры тяги. Купол обеспечивал коллектор для распределения жидкого кислорода к инжектору и служил в качестве крепления для карданного подшипника и усиленного искрового воспламенителя. [2]

Усиленный искровой воспламенитель (ASI) был установлен на лицевой стороне инжектора и обеспечивал пламя для воспламенения топлива в камере сгорания. Когда начинался запуск двигателя, искровые возбудители подавали питание на две свечи зажигания , установленные сбоку камеры сгорания. Одновременно система управления запускала начальный поток окислителя и топлива к искровому воспламенителю. Когда окислитель и топливо поступали в камеру сгорания ASI, они смешивались и воспламенялись, при этом правильное воспламенение контролировалось монитором зажигания, установленным в ASI. ASI работал непрерывно в течение всего времени работы двигателя, был неохлаждаемым и мог многократно воспламеняться при любых условиях окружающей среды. [2]

Тяга передавалась через карданный подвес (установленный на инжекторе и окислительном куполе и тяговой конструкции транспортного средства), который состоял из компактного, высоконагруженного (140 000 кПа) универсального шарнира, состоящего из сферического подшипника гнездового типа. Он был покрыт тефлоновым/стекловолоконным покрытием, которое обеспечивало сухую, низкофрикционную опорную поверхность. Карданный подвес включал в себя боковое регулировочное устройство для выравнивания камеры сгорания с транспортным средством, так что, в дополнение к передаче тяги от инжекторного узла к тяговой конструкции транспортного средства, карданный подвес также обеспечивал поворотный подшипник для отклонения вектора тяги, тем самым обеспечивая управление ориентацией полета транспортного средства. [2]

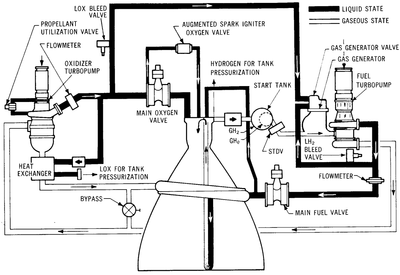

Система подачи топлива состоит из отдельных турбонасосов топлива и окислителя (подшипники которых смазываются перекачиваемой жидкостью, поскольку крайне низкая рабочая температура двигателя исключает использование смазочных материалов или других жидкостей), нескольких клапанов (включая главный топливный клапан, главный клапан окислителя, клапан утилизации топлива и клапаны отбора топлива и окислителя), расходомеров топлива и окислителя и соединительных линий. [2]

Топливный турбонасос, установленный на камере тяги, представлял собой насосный агрегат с осевым потоком, приводимый в действие турбиной, состоящий из индуктора, семиступенчатого ротора и узла статора. Это был высокоскоростной насос, работающий со скоростью 27 000 об/мин, и был разработан для повышения давления водорода с 210 до 8 450 кПа (от 30 до 1 225 фунтов на кв. дюйм) (абсолютного) через высоконапорный трубопровод с расходом, который развивал 5 800 кВт (7 800 л. с.). Мощность для работы турбонасоса обеспечивалась высокоскоростной двухступенчатой турбиной. Горячий газ из газогенератора направлялся во впускной коллектор турбины, который распределял газ по входным соплам, где он расширялся и направлялся с высокой скоростью в колесо турбины первой ступени. После прохождения через колесо турбины первой ступени газ перенаправлялся через кольцо лопаток статора и поступал в колесо турбины второй ступени. Газ покидал турбину через выпускной трубопровод. Три динамических уплотнения последовательно предотвращали смешивание жидкости насоса и турбинного газа. Мощность от турбины передавалась насосу посредством цельного вала. [2]

Турбонасос окислителя был установлен на камере тяги диаметрально противоположно турбонасосу горючего. Это был одноступенчатый центробежный насос с прямым приводом от турбины . Турбонасос окислителя повышает давление жидкого кислорода и перекачивает его по каналам высокого давления в камеру тяги. Насос работал со скоростью 8600 об/мин при давлении нагнетания 7400 кПа (1080 фунтов на кв. дюйм) (абсолютном) и развивал мощность 1600 кВт (2200 л. с.). Насос и его два турбинных колеса установлены на общем валу. Питание для работы турбонасоса окислителя обеспечивалось высокоскоростной двухступенчатой турбиной, которая приводилась в действие выхлопными газами газогенератора. Турбины турбонасосов окислителя и горючего были соединены последовательно выхлопным каналом, который направлял выхлопные газы из турбины турбонасоса горючего на вход коллектора турбины турбонасоса окислителя. Одно статическое и два динамических уплотнения, установленные последовательно, предотвращали смешивание окислительной жидкости турбонасоса и турбинного газа. [2]

Начиная работу турбонасоса, горячий газ поступал в сопла и, в свою очередь, в турбинное колесо первой ступени. Пройдя через турбинное колесо первой ступени, газ перенаправлялся лопатками статора и поступал в турбинное колесо второй ступени. Затем газ покидал турбину через выхлопной канал, проходил через теплообменник и выбрасывался в камеру тяги через коллектор непосредственно над впускным коллектором топлива. Мощность от турбины передавалась с помощью цельного вала на насос. Скорость жидкого кислорода увеличивалась через индуктор и рабочее колесо. Когда жидкий кислород поступал в выходную спираль, скорость преобразовывалась в давление, и жидкий кислород выпускался в выходной канал под высоким давлением. [2]

Расходомеры топлива и окислителя были спирально-лопастными, роторного типа. Они располагались в каналах высокого давления топлива и окислителя. Расходомеры измеряли расход топлива в каналах высокого давления топлива. Четырехлопастной ротор в водородной системе производил четыре электрических импульса за оборот и вращался со скоростью приблизительно 3700 об/мин при номинальном расходе. Шестилопастной ротор в системе LOX производил шесть электрических импульсов за оборот и вращался со скоростью приблизительно 2600 об/мин при номинальном расходе. [2]

Система подачи топлива требовала ряда клапанов для управления работой двигателя путем изменения потока топлива через компоненты двигателя: [2]

Система газогенератора состояла из газогенератора, регулирующего клапана газогенератора, выхлопной системы турбины и выпускного коллектора, теплообменника и перепускного клапана турбины окислителя. [2]

Сам газогенератор был приварен к коллектору турбины топливного насоса, что делало его неотъемлемой частью узла турбонасоса топлива. Он вырабатывал горячие газы для привода турбин топлива и окислителя и состоял из камеры сгорания, содержащей две свечи зажигания, регулирующего клапана, содержащего порты топлива и окислителя, и узла инжектора. Когда начинался запуск двигателя, возбуждающие искры в электрическом блоке управления активировались, обеспечивая энергией свечи зажигания в камере сгорания газогенератора. Топливо протекало через регулирующий клапан к узлу инжектора и в выходное отверстие камеры сгорания, прежде чем направлялось в топливную турбину, а затем в турбину окислителя. [2]

Выхлопные каналы турбины и выхлопные колпаки турбины были сварными из листового металла. Фланцы с двойными уплотнениями использовались на соединениях компонентов. Выхлопные каналы направляли выхлопные газы турбины в выпускной коллектор камеры тяги, который окружал камеру сгорания примерно на полпути между горловиной и выходом сопла. Выхлопные газы проходили через теплообменник и выходили в основную камеру сгорания через 180 треугольных отверстий между трубами камеры сгорания. [2]

Теплообменник представлял собой сборку оболочки, состоящую из воздуховода, сильфонов, фланцев и катушек. Он был установлен в выхлопном канале турбины между выпускным коллектором турбины окислителя и камерой тяги. Он нагревал и расширял гелий для использования на третьей ступени или преобразовывал LOX в газообразный кислород для второй ступени для поддержания давления в баке окислителя транспортного средства. Во время работы двигателя LOX либо отводился из канала высокого давления окислителя, либо гелий подавался из ступени транспортного средства и направлялся в катушки теплообменника. [2]

Эта система состояла из интегрального гелиевого и водородного пускового бака, который содержал водород и гелиевые газы для запуска и работы двигателя. Газообразный водород придавал начальное вращение турбинам и насосам до сгорания газогенератора, а гелий использовался в системе управления для последовательности клапанов двигателя. Сферический гелиевый бак был расположен внутри водородного бака, чтобы минимизировать сложность двигателя. Он вмещал 16 000 см 3 (1000 куб. дюймов) гелия. Более крупный сферический водородный газовый бак имел емкость 118 931 см 3 (7257,6 куб. дюймов). Оба бака были заполнены из наземного источника перед запуском, а газообразный водородный бак был заполнен во время работы двигателя из впускного коллектора топливной камеры тяги для последующего перезапуска в третьем этапе применения. [2]

Система управления включала пневматическую систему и твердотельный электрический контроллер последовательности, упакованный с искровыми возбудителями для газогенератора и свечей зажигания камеры тяги, а также соединительные электрические кабели и пневматические линии, в дополнение к системе бортовых приборов. Пневматическая система состояла из резервуара для хранения гелия высокого давления, регулятора для снижения давления до пригодного уровня и электрических электромагнитных регулирующих клапанов для направления центрального газа к различным пневматически управляемым клапанам. Электрический контроллер последовательности был полностью автономной твердотельной системой, требующей только питания постоянного тока и сигналов команд запуска и остановки. Предпусковое состояние всех критических функций управления двигателем контролировалось для обеспечения сигнала «готовности двигателя». После получения сигналов «готовности двигателя» и «запуска» электромагнитные регулирующие клапаны были активированы в точно рассчитанной последовательности, чтобы провести двигатель через зажигание, переход и работу на основной ступени. После выключения система автоматически сбрасывалась для последующего перезапуска. [2]

Система приборов полета состояла из основного пакета приборов и вспомогательного пакета. Основной пакет приборов измеряет те параметры, которые критически важны для всех статических запусков двигателя и последующих запусков транспортного средства. Они включают около 70 параметров, таких как давление, температура, расход, скорость и положение клапанов для компонентов двигателя, с возможностью передачи сигналов в наземную систему регистрации или телеметрическую систему, или и то, и другое. Система приборов была разработана для использования в течение всего срока службы двигателя, от первого статического приемочного запуска до его окончательного полета транспортного средства. Вспомогательный пакет был разработан для использования во время ранних полетов транспортного средства. Он может быть удален из базовой системы приборов двигателя после того, как двигательная система подтвердила свою надежность во время исследовательских и опытно-конструкторских полетов транспортного средства. Он содержит достаточную гибкость, чтобы обеспечить удаление, замену или добавление параметров, которые считаются необходимыми в результате дополнительных испытаний. Окончательное удаление вспомогательного пакета не повлияет на измерительные возможности основного пакета. [2]

Последовательность запуска была инициирована путем подачи энергии на две свечи зажигания в газогенераторе и две в усиленном искровом воспламенителе для воспламенения топлива. Затем были приведены в действие два электромагнитных клапана: один для управления гелием и один для управления фазой зажигания. Гелий был направлен для удержания клапанов выпуска топлива закрытыми и для продувки купола камеры тяги LOX, промежуточного уплотнения насоса LOX и канала окислителя газогенератора. Кроме того, были открыты основные клапаны топлива и окислителя ASI, создавая пламя зажигания в камере ASI, которое проходило через центр инжектора камеры тяги. [2]

После задержки в 1, 3 или 8 секунд, в течение которых топливо циркулировало через камеру сгорания для подготовки двигателя к запуску, выпускной клапан пускового бака открывался для запуска вращения турбины. Длина топливного опережения зависела от длины фазы наддува первой ступени Saturn V. Когда двигатель использовался на ступени S-II, требовалось 1-секундное топливоопережение. С другой стороны, S-IVB использовал 1-секундное топливоопережение для своего первоначального запуска и 8-секундное топливоопережение для своего повторного запуска. [2]

Через 0,450 секунды выпускной клапан пускового бака был закрыт, и был активирован соленоид управления основной ступени для: [2]

Энергия в свечах зажигания была отключена, и двигатель работал на номинальной тяге. На начальном этапе работы двигателя пусковой бак газообразного водорода перезаряжался в тех двигателях, которым требовался перезапуск. Водородный бак был повторно заполнен давлением путем отбора контролируемой смеси LH 2 из впускного коллектора камеры тяги и более теплого водорода из впрыскивающего коллектора камеры тяги непосредственно перед поступлением в инжектор. [2]

Во время работы основной ступени тяга двигателя могла изменяться от 780 до 1000 кН (от 175 000 до 225 000 фунтов силы) путем приведения в действие клапана использования топлива для увеличения или уменьшения потока окислителя. Это было выгодно для траекторий полета и для общей производительности миссии, чтобы сделать возможными большие полезные нагрузки. [2]

Когда электрический блок управления получил сигнал отключения двигателя, он обесточил соленоидные клапаны основной ступени и фазы зажигания и активировал таймер обесточивания соленоида управления гелием. Это, в свою очередь, позволило закрыть давление на основные топливные, основные окислительные, газогенераторные и усиленные клапаны искрового воспламенителя. Перепускной клапан турбины окислителя и клапаны отбора топлива открылись, и были инициированы продувки газогенератора и купола LOX. [2]

Для обеспечения возможности повторного запуска третьей ступени для Saturn V пусковой бак газообразного водорода J-2 был заправлен за 60 секунд во время предыдущего запуска после того, как двигатель достиг устойчивого режима работы (заправка бака газообразного гелия не потребовалась, поскольку исходного запаса на земле было достаточно для трех запусков). Перед повторным запуском двигателя были запущены ракеты- носители для выравнивания топлива в топливных баках ступени, что обеспечило напор жидкости к впускным отверстиям турбонасоса. Кроме того, были открыты клапаны отбора топлива двигателя, открыт клапан рециркуляции ступени, закрыт предварительный клапан ступени, и через систему отбора двигателя в течение пяти минут осуществлялась циркуляция LOX и LH 2 для кондиционирования двигателя до надлежащей температуры, чтобы обеспечить надлежащую работу двигателя. Повторный запуск двигателя был инициирован после получения сигнала «двигатель готов» от ступени. Это было похоже на первоначальный сигнал «двигатель готов». Время задержки между отключением и повторным запуском составляло от минимум 1,5 часов до максимум 6 часов, в зависимости от количества витков вокруг Земли, необходимых для достижения лунного окна для транслунной траектории. [2]

Вдохновение для J-2 восходит к различным исследованиям NASA, проведенным в конце 1950-х годов, двигателей на LH2, производящих тягу до 665 кН (149 000 фунт -сил ) после успеха 67 кН (15 000 фунт -сил ) RL-10, использовавшегося на верхней ступени Centaur ракеты Atlas-Centaur . Поскольку все более тяжелые ракеты-носители входили в рассмотрение, NASA начало рассматривать двигатели, производящие тягу до 890 кН (200 000 фунт- сил ), и разработка была официально разрешена после отчета Комитета по оценке транспортных средств Saturn 1959 года . Была сформирована комиссия по оценке источника для назначения подрядчика из пяти компаний-участников торгов, и 1 июня 1960 года было дано одобрение для Rocketdyne начать разработку «высокоэнергетического ракетного двигателя, работающего на жидком кислороде и водороде, который будет известен как J-2». Окончательный контракт, заключенный в сентябре 1960 года, был первым, в котором четко прописывалось, что конструкция должна «обеспечивать максимальную безопасность пилотируемых полетов ». [4]

Rocketdyne начала разработку J-2 с аналитической компьютерной модели, которая имитировала работу двигателя и помогала в установлении конфигураций конструкции. Модель поддерживалась полноразмерным макетом, который использовался на протяжении всей разработки для оценки расположения компонентов двигателя. Первый экспериментальный компонент, инжектор двигателя , был изготовлен в течение двух месяцев после заключения контракта, а испытания компонентов двигателя начались в полевой лаборатории Rocketdyne в Санта-Сусане в ноябре 1960 года. Другие испытательные установки, включая вакуумную камеру и полноразмерный испытательный стенд двигателя, использовались во время разработки, причем турбонасосы двигателя поступили на испытания в ноябре 1961 года, система зажигания — в начале 1962 года, а первый прототип двигателя провел полный 250-секундный испытательный запуск в октябре 1962 года. Помимо летного оборудования, в процессе разработки также использовались пять имитаторов двигателя, помогающих в проектировании электрических и механических систем двигателя. Летом 1962 года между NASA и Rocketdyne были подписаны контракты, требующие производства 55 двигателей J-2 для поддержки окончательных проектов ракет Saturn , для которых требовалось пять двигателей для каждой второй ступени S-II ракеты Saturn V и один двигатель для каждой третьей ступени S-IVB Saturn IB и Saturn V. [4]

J-2 поступил в производство в мае 1963 года, при этом параллельные программы испытаний продолжались в Rocketdyne и MSFC во время производственного цикла. Первый серийный двигатель, поставленный в апреле 1964 года, отправился на статические испытания на испытательном этапе S-IVB на испытательном полигоне Дуглас недалеко от Сакраменто, Калифорния, и прошел свое первое статическое испытание полной продолжительности (410 секунд) в декабре 1964 года. Испытания продолжались до января 1966 года, причем один двигатель успешно запустился в 30 последовательных запусках, включая пять испытаний полной продолжительностью 470 секунд каждое. Общее время запуска в 3774 секунды представляло собой уровень накопленного рабочего времени почти в восемь раз превышающий требования к полету. По мере того, как успешные испытания одного двигателя приближались к своему завершению, интеграционные испытания двигательной системы с S-IVB ускорялись с появлением большего количества серийных двигателей. Первый эксплуатационный полет AS-201 был запланирован на начало 1966 года для ракеты Saturn IB с использованием первой ступени S-IB и S-IVB в качестве второй ступени. [4]

Первое комплексное испытание полного S-IVB, включая его единственный J-2, в июле 1965 года оказалось безрезультатным, когда неисправность компонента в одной из пневматических консолей преждевременно завершила испытание после успешной загрузки топлива и автоматического обратного отсчета. Однако уверенность в конструкции была восстановлена в августе, когда та же ступень, S-IVB-201, безупречно отработала при полной продолжительности запуска 452 секунды, что стало первой последовательностью испытаний двигателя, полностью контролируемой компьютерами. J-2 был допущен к полету, и 26 февраля 1966 года AS-201 прошел безупречный запуск. В июле 1966 года NASA подтвердило контракты на производство J-2 до 1968 года, к этому времени Rocketdyne согласилась завершить поставки 155 двигателей J-2, при этом каждый двигатель прошел летную квалификационную стрельбу в полевой лаборатории Санта-Сусана перед поставкой в NASA. Продолжались испытания двигателя на надежность и доводку, и две улучшенные версии использовались НАСА в более поздних полетах программы «Аполлон». [4]

Экспериментальная программа по улучшению характеристик J-2 началась в 1964 году как J-2X (не путать с более поздним вариантом с тем же названием). Главным изменением в оригинальной конструкции J-2 был переход от цикла газогенератора к циклу отвода , который подавал горячий газ из крана на камере сгорания вместо отдельной горелки. Помимо удаления деталей из двигателя, это также уменьшило сложность запуска двигателя и правильной синхронизации различных камер сгорания. [5]

Дополнительные изменения включали систему дросселирования для более широкой гибкости миссии, которая также требовала системы переменной смеси для надлежащего смешивания топлива и кислорода для различных рабочих давлений. Он также включал новый «режим холостого хода», который производил небольшую тягу для маневрирования на орбите или для стабилизации топливных баков на орбите перед сжиганием.

В ходе экспериментальной программы Rocketdyne также выпустила небольшую партию из шести предсерийных моделей для испытаний, J-2S . Они были многократно запущены в испытания в период с 1965 по 1972 год, в общей сложности время горения составило 30 858 секунд. В 1972 году стало ясно, что никаких последующих заказов на ускорители Saturn не будет, и программа была закрыта. NASA рассматривало возможность использования J-2S в ряде различных миссий, включая питание Space Shuttle в ряде ранних конструкций, а также на Comet HLLV . [6] [7]

Пока продолжалась работа над J-2S, NASA также финансировало проектные работы по использованию турбомашин J-2S и трубопровода к тороидальной камере сгорания с новым соплом Aerospike . Это еще больше улучшило бы производительность. Были построены две версии: J-2T-200k , которая обеспечивала тягу 890 кН (200 000 фунтов силы), [8] что позволяло «вставлять» ее в существующие ступени S-II и S-IVB, и J-2T-250k с тягой 1100 кН (250 000 фунтов силы). [9]

Как и в случае с J-2S, работа над J-2T переросла в длительную серию наземных испытаний, но дальнейшая разработка была прекращена после окончания программы «Аполлон».

То, что стало другим двигателем с похожим названием, названным J-2X , [10] [11] было выбрано в 2007 году для программы пилотируемой посадки на Луну Project Constellation . Один двигатель J-2X, создающий 1310 кН (294 000 фунтов силы) тяги, должен был использоваться для питания ступени отправления на Землю (EDS). [12]

NASA начало строительство нового испытательного стенда для высотных испытаний двигателей J-2X в Космическом центре имени Стенниса (SSC) 23 августа 2007 года. [13] В период с декабря 2007 года по май 2008 года в SSC было проведено девять испытаний компонентов двигателя J-2 в рамках подготовки к проектированию двигателя J-2X. [14]

Новый J-2X разработан так, чтобы быть более эффективным и простым в сборке, чем его предшественник Apollo J-2, и стоить меньше, чем главный двигатель Space Shuttle (SSME). [15] Различия в конструкции включают удаление бериллия , современную электронику, центробежный турбонасос вместо осевого турбонасоса J-2, другие соотношения расширения камеры и сопла, камеру сгорания с канальными стенками вместо камеры со сварными трубами J-2, перепроектирование всей электроники, сверхзвуковой впрыск и использование методов соединения 21-го века. [10] [11]

16 июля 2007 года NASA официально объявило о присуждении Pratt & Whitney Rocketdyne , Inc. контракта на сумму 1,2 миллиарда долларов «на проектирование, разработку, тестирование и оценку двигателя J-2X», предназначенного для питания верхних ступеней ракет-носителей Ares I и Ares V. [16] 8 сентября 2008 года Pratt & Whitney Rocketdyne объявила об успешном испытании первоначальной конструкции газогенератора J-2X. [17] О завершении второго раунда успешных испытаний газогенератора было объявлено 21 сентября 2010 года. [18]

Проект Constellation был отменен президентом Бараком Обамой 11 октября 2010 года, [19] но разработка J-2X продолжалась из-за его потенциала в качестве двигателя второй ступени для новой тяжелой космической системы запуска . Первое огневое испытание J-2X было запланировано на конец июня 2011 года. [20]

9 ноября 2011 года НАСА провело успешный запуск двигателя J-2X продолжительностью 499,97 секунд. [21]

27 февраля 2013 года НАСА продолжило испытания двигателя J-2X продолжительностью 550 секунд в Космическом центре имени Стенниса. [22]

![]() В статье использованы материалы, являющиеся общественным достоянием, с веб-сайтов или документов Национального управления по аэронавтике и исследованию космического пространства .

В статье использованы материалы, являющиеся общественным достоянием, с веб-сайтов или документов Национального управления по аэронавтике и исследованию космического пространства .