Механика разрушения — это область механики, занимающаяся изучением распространения трещин в материалах. Она использует методы аналитической механики твердого тела для расчета движущей силы трещины и методы экспериментальной механики твердого тела для характеристики сопротивления материала разрушению .

Теоретически напряжение перед острым кончиком трещины становится бесконечным и не может использоваться для описания состояния вокруг трещины. Механика разрушения используется для характеристики нагрузок на трещину, обычно с использованием одного параметра для описания полного состояния нагрузки на кончике трещины. Было разработано несколько различных параметров. Когда пластическая зона на кончике трещины мала по сравнению с длиной трещины, напряженное состояние на кончике трещины является результатом упругих сил внутри материала и называется линейной упругой механикой разрушения ( LEFM ) и может быть охарактеризовано с помощью коэффициента интенсивности напряжений . Хотя нагрузка на трещину может быть произвольной, в 1957 году Г. Ирвин обнаружил, что любое состояние можно свести к комбинации трех независимых коэффициентов интенсивности напряжений:

Если размер пластической зоны у вершины трещины слишком велик, можно использовать механику упругопластического разрушения с такими параметрами, как J-интеграл или смещение раскрытия вершины трещины .

Характеризующий параметр описывает состояние вершины трещины, которое затем может быть связано с экспериментальными условиями для обеспечения подобия . Рост трещины происходит, когда параметры обычно превышают определенные критические значения. Коррозия может вызвать медленный рост трещины, когда превышен порог интенсивности напряжения коррозии под напряжением . Аналогично, небольшие дефекты могут привести к росту трещины при циклической нагрузке. Известное как усталость , было обнаружено, что для длинных трещин скорость роста в значительной степени определяется диапазоном интенсивности напряжения, испытываемого трещиной из-за приложенной нагрузки. Быстрое разрушение произойдет, когда интенсивность напряжения превысит вязкость разрушения материала. Прогнозирование роста трещины лежит в основе дисциплины механического проектирования устойчивости к повреждениям .

Процессы изготовления, обработки, механической обработки и формовки материалов могут приводить к появлению дефектов в готовом механическом компоненте. Возникающие в процессе производства внутренние и поверхностные дефекты обнаруживаются во всех металлических конструкциях. Не все такие дефекты нестабильны в условиях эксплуатации. Механика разрушения — это анализ дефектов для обнаружения тех, которые безопасны (то есть не растут), и тех, которые могут распространяться в виде трещин и, таким образом, вызывать отказ дефектной конструкции. Несмотря на эти присущие дефекты, с помощью анализа допустимых повреждений можно добиться безопасной эксплуатации конструкции. Механика разрушения как предмет критического изучения существует всего столетие и, таким образом, является относительно новой. [1] [2]

Механика разрушения должна попытаться дать количественные ответы на следующие вопросы: [2]

Механика разрушения была разработана во время Первой мировой войны английским авиационным инженером А. А. Гриффитом (отсюда и термин «трещина Гриффита» ) для объяснения разрушения хрупких материалов. [5] Работа Гриффита была мотивирована двумя противоречивыми фактами:

Для примирения этих противоречивых наблюдений требовалась теория. Кроме того, эксперименты на стеклянных волокнах, которые проводил сам Гриффит, предполагали, что напряжение разрушения увеличивается с уменьшением диаметра волокна. Следовательно, прочность на одноосное растяжение, которая широко использовалась для прогнозирования разрушения материала до Гриффита, не могла быть свойством материала, независимым от образца. Гриффит предположил, что низкая прочность на разрушение, наблюдаемая в экспериментах, а также зависимость прочности от размера были обусловлены наличием микроскопических дефектов в объеме материала.

Для проверки гипотезы о дефекте Гриффит ввел искусственный дефект в свои экспериментальные образцы стекла. Искусственный дефект имел форму поверхностной трещины, которая была намного больше других дефектов в образце. Эксперименты показали, что произведение квадратного корня длины дефекта ( ) и напряжения при разрушении ( ) было почти постоянным, что выражается уравнением:

Объяснение этого соотношения в терминах линейной теории упругости проблематично. Линейная теория упругости предсказывает, что напряжение (и, следовательно, деформация) на кончике острого изъяна в линейно- упругом материале бесконечно. Чтобы избежать этой проблемы, Гриффит разработал термодинамический подход для объяснения соотношения, которое он наблюдал.

Рост трещины, расширение поверхностей по обе стороны трещины, требует увеличения поверхностной энергии . Гриффит нашел выражение для константы в терминах поверхностной энергии трещины, решив задачу упругости конечной трещины в упругой пластине. Вкратце, подход был следующим:

где — модуль Юнга материала, а — плотность поверхностной энергии материала. Предполагая и , получаем отличное согласие предсказанного Гриффитсом напряжения разрушения с экспериментальными результатами для стекла.

Для простого случая тонкой прямоугольной пластины с трещиной, перпендикулярной нагрузке, скорость высвобождения энергии, становится:

где — приложенное напряжение, — половина длины трещины, — модуль Юнга , который в случае плоской деформации следует разделить на коэффициент жесткости пластины . Скорость высвобождения энергии деформации можно физически понимать как: скорость, с которой энергия поглощается ростом трещины .

Однако у нас также есть это:

Если ≥ , то это критерий, при котором трещина начнет распространяться.

Для материалов, сильно деформированных до распространения трещины, формулировка линейной упругой механики разрушения больше не применима, и необходима адаптированная модель для описания поля напряжений и смещений вблизи вершины трещины, например, при разрушении мягких материалов .

Работа Гриффита в значительной степени игнорировалась инженерным сообществом до начала 1950-х годов. Причины этого, по-видимому, следующие: (a) в реальных конструкционных материалах уровень энергии, необходимой для разрушения, на порядки выше соответствующей поверхностной энергии, и (b) в конструкционных материалах всегда есть некоторые неупругие деформации вокруг фронта трещины, которые делают предположение о линейной упругой среде с бесконечными напряжениями на вершине трещины крайне нереалистичным. [6]

Теория Гриффита обеспечивает превосходное согласие с экспериментальными данными для хрупких материалов, таких как стекло. Для пластичных материалов, таких как сталь , хотя соотношение все еще сохраняется, поверхностная энергия ( γ ), предсказанная теорией Гриффита, обычно нереалистично высока. Группа, работавшая под руководством GR Irwin [7] в Военно-морской исследовательской лаборатории США (NRL) во время Второй мировой войны, поняла, что пластичность должна играть значительную роль в разрушении пластичных материалов.

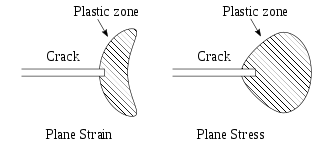

В пластичных материалах (и даже в материалах, которые кажутся хрупкими [8] ) на кончике трещины развивается пластическая зона. По мере увеличения приложенной нагрузки пластическая зона увеличивается в размерах до тех пор, пока трещина не вырастет и упруго деформированный материал за кончиком трещины не разгрузится. Цикл пластической нагрузки и разгрузки вблизи кончика трещины приводит к рассеиванию энергии в виде тепла . Следовательно, к соотношению баланса энергии , разработанному Гриффитом для хрупких материалов, необходимо добавить диссипативный член. С физической точки зрения, для роста трещины в пластичных материалах необходима дополнительная энергия по сравнению с хрупкими материалами.

Стратегия Ирвина заключалась в разделении энергии на две части:

Тогда полная энергия равна:

где — поверхностная энергия, а — пластическая диссипация (и диссипация из других источников) на единицу площади роста трещины.

Модифицированную версию энергетического критерия Гриффита можно записать как

Для хрупких материалов, таких как стекло, доминирует член поверхностной энергии и . Для пластичных материалов, таких как сталь, доминирует член пластического рассеивания и . Для полимеров, близких к температуре стеклования , мы имеем промежуточные значения между 2 и 1000 .

Другим значительным достижением Ирвина и его коллег было нахождение метода расчета количества энергии, доступной для разрушения, в терминах асимптотических полей напряжений и смещений вокруг фронта трещины в линейно-упругом твердом теле. [7] Это асимптотическое выражение для поля напряжений в режиме нагрузки I связано с коэффициентом интенсивности напряжений следующим образом: [9]

где — напряжения Коши , — расстояние от вершины трещины, — угол относительно плоскости трещины, — функции, зависящие от геометрии трещины и условий нагружения. Ирвин назвал эту величину коэффициентом интенсивности напряжений. Поскольку эта величина безразмерна, коэффициент интенсивности напряжений можно выразить в единицах .

Интенсивность напряжения заменила скорость высвобождения энергии деформации, а термин, называемый вязкостью разрушения, заменил энергию поверхностной слабости. Оба эти термина просто связаны с энергетическими терминами, которые использовал Гриффит:

и

где - интенсивность напряжений моды , - вязкость разрушения, - коэффициент Пуассона.

Разрушение происходит, когда . Для особого случая деформации плоской деформации становится и считается свойством материала. Нижний индекс возникает из-за различных способов нагружения материала, позволяющих трещине распространяться . Он относится к так называемой "моде " нагрузке в отличие от моды или :

Выражение для будет отличаться для геометрий, отличных от бесконечной пластины с центральной трещиной, как обсуждалось в статье о коэффициенте интенсивности напряжений. Следовательно, необходимо ввести безразмерный поправочный коэффициент , , чтобы охарактеризовать геометрию. Этот поправочный коэффициент, также часто называемый геометрическим коэффициентом формы , задается эмпирически определенным рядом и учитывает тип и геометрию трещины или выемки. Таким образом, мы имеем:

где — функция длины трещины и ширины листа, заданная для листа конечной ширины, содержащего сквозную трещину длиной , по формуле:

Ирвин был первым, кто заметил, что если размер пластической зоны вокруг трещины мал по сравнению с размером трещины, то энергия, необходимая для роста трещины, не будет критически зависеть от состояния напряжения (пластической зоны) на вершине трещины. [6] Другими словами, чисто упругое решение может быть использовано для расчета количества энергии, доступной для разрушения.

Скорость высвобождения энергии для роста трещины или скорость высвобождения энергии деформации затем может быть рассчитана как изменение энергии упругой деформации на единицу площади роста трещины, т. е.

где U — упругая энергия системы, а a — длина трещины. При оценке приведенных выше выражений постоянны либо нагрузка P , либо смещение u .

Ирвин показал, что для трещины режима I (режим раскрытия) скорость высвобождения энергии деформации и коэффициент интенсивности напряжений связаны соотношением:

где E — модуль Юнга , ν — коэффициент Пуассона , а K I — коэффициент интенсивности напряжений в режиме I. Ирвин также показал, что скорость высвобождения энергии деформации плоской трещины в линейном упругом теле может быть выражена через коэффициенты интенсивности напряжений в режиме I, режиме II (скользящий режим) и режиме III (режим разрыва) для наиболее общих условий нагружения.

Далее Ирвин принял дополнительное предположение, что размер и форма зоны рассеивания энергии остаются приблизительно постоянными во время хрупкого разрушения. Это предположение предполагает, что энергия, необходимая для создания единичной поверхности разрушения, является константой, зависящей только от материала. Это новое свойство материала получило название трещиностойкости и обозначено G Ic . Сегодня именно критический коэффициент интенсивности напряжений K Ic , найденный в состоянии плоской деформации, принимается в качестве определяющего свойства в линейной упругой механике разрушения.

Теоретически напряжение на вершине трещины, где радиус близок к нулю, будет стремиться к бесконечности. Это будет считаться сингулярностью напряжения, что невозможно в реальных приложениях. По этой причине в численных исследованиях в области механики разрушения часто целесообразно представлять трещины как закругленные выемки , с зависящей от геометрии областью концентрации напряжения, заменяющей сингулярность вершины трещины. [9] В действительности было обнаружено, что концентрация напряжения на вершине трещины в реальных материалах имеет конечное значение, но больше номинального напряжения, приложенного к образцу.

Тем не менее, должен быть какой-то механизм или свойство материала, которое препятствует самопроизвольному распространению такой трещины. Предполагается, что пластическая деформация на вершине трещины эффективно притупляет вершину трещины. Эта деформация зависит в первую очередь от приложенного напряжения в применимом направлении (в большинстве случаев это направление y регулярной декартовой системы координат), длины трещины и геометрии образца. [10] Чтобы оценить, как эта зона пластической деформации простирается от вершины трещины, Ирвин приравнял предел текучести материала к напряжениям дальнего поля направления y вдоль трещины (направление x) и решил для эффективного радиуса. Из этого соотношения и предполагая, что трещина нагружена критическим коэффициентом интенсивности напряжений, Ирвин разработал следующее выражение для идеализированного радиуса зоны пластической деформации на вершине трещины:

Модели идеальных материалов показали, что эта зона пластичности сосредоточена в вершине трещины. [11] Это уравнение дает приблизительный идеальный радиус деформации пластической зоны за вершиной трещины, что полезно для многих ученых-структурологов, поскольку дает хорошую оценку того, как материал ведет себя под воздействием напряжения. В приведенном выше уравнении параметры коэффициента интенсивности напряжений и индикатора прочности материала, , и предела текучести, , важны, поскольку они иллюстрируют многие вещи о материале и его свойствах, а также о размере пластической зоны. Например, если высокое, то можно сделать вывод, что материал жесткий, а если низкое, то известно, что материал более пластичный. Соотношение этих двух параметров важно для радиуса пластической зоны. Например, если мало, то квадрат отношения к велико , что приводит к большему радиусу пластичности. Это подразумевает, что материал может пластически деформироваться и, следовательно, является жестким. [10] Эту оценку размера пластической зоны за вершиной трещины можно затем использовать для более точного анализа того, как материал будет вести себя при наличии трещины.

Тот же процесс, который описан выше для однократной нагрузки, применим и к циклической нагрузке. Если в образце, подвергающемся циклической нагрузке, присутствует трещина, образец будет пластически деформироваться в вершине трещины и задерживать рост трещины. В случае перегрузки или отклонения эта модель немного изменяется, чтобы приспособиться к внезапному увеличению напряжения по сравнению с тем, которое материал ранее испытывал. При достаточно высокой нагрузке (перегрузке) трещина растет из пластической зоны, которая ее содержала, и оставляет после себя карман исходной пластической деформации. Теперь, предполагая, что перегрузочное напряжение недостаточно велико, чтобы полностью разрушить образец, трещина будет подвергаться дальнейшей пластической деформации вокруг новой вершины трещины, увеличивая зону остаточных пластических напряжений. Этот процесс еще больше упрочняет и продлевает срок службы материала, поскольку новая пластическая зона больше, чем та, которая была бы в обычных условиях напряжения. Это позволяет материалу подвергаться большему количеству циклов нагрузки. Эту идею можно проиллюстрировать далее с помощью графика алюминия с центральной трещиной, подвергающейся перегрузочным событиям. [12]

Но для исследователей NRL возникла проблема, поскольку военно-морские материалы, например, корабельная сталь, не являются идеально эластичными, а подвергаются значительной пластической деформации на кончике трещины. Одним из основных предположений в линейной упругой механике разрушения Ирвина является мелкомасштабная текучесть, условие, что размер пластической зоны мал по сравнению с длиной трещины. Однако это предположение является довольно ограничительным для определенных типов разрушения в конструкционных сталях, хотя такие стали могут быть склонны к хрупкому разрушению, что привело к ряду катастрофических разрушений.

Линейно-упругая механика разрушения имеет ограниченное практическое применение для конструкционных сталей, а испытания на вязкость разрушения могут быть дорогостоящими.

Большинство конструкционных материалов демонстрируют некоторое нелинейное упругое и неупругое поведение в условиях эксплуатации, которые предполагают большие нагрузки. [ необходима ссылка ] В таких материалах предположения линейной упругой механики разрушения могут не выполняться, то есть,

Поэтому необходима более общая теория роста трещин для упругопластических материалов, которая могла бы учитывать:

Исторически первым параметром для определения вязкости разрушения в упругопластической области было указанное смещение раскрытия вершины трещины (CTOD) или «раскрытие в вершине трещины». Этот параметр был определен Уэллсом во время исследований конструкционных сталей, которые из-за высокой вязкости не могли быть охарактеризованы с помощью линейной упругой модели механики разрушения. Он отметил, что до того, как произошел разрыв, стенки трещины уходили [ необходимо уточнение ] и что вершина трещины после разрушения варьировалась от острой до закругленной из-за пластической деформации. Кроме того, закругление вершины трещины было более выражено в сталях с превосходной вязкостью.

Существует ряд альтернативных определений CTOD. В двух наиболее распространенных определениях CTOD — это смещение в исходной вершине трещины и точке пересечения под углом 90 градусов. Последнее определение было предложено Райсом и обычно используется для вывода CTOD в моделях конечных элементов. Обратите внимание, что эти два определения эквивалентны, если вершина трещины притупляется в виде полукруга.

Большинство лабораторных измерений CTOD были сделаны на образцах с трещинами по краям, нагруженных трехточечным изгибом. Ранние эксперименты использовали плоский лопастный датчик, который вставлялся в трещину; по мере раскрытия трещины лопастной датчик вращался, и электронный сигнал отправлялся на двухкоординатный плоттер. Однако этот метод был неточным, поскольку лопастным датчиком было трудно достичь вершины трещины. Сегодня измеряется смещение V в устье трещины, а CTOD выводится, предполагая, что половины образца жесткие и вращаются вокруг точки шарнира (вершины трещины).

Ранней попыткой в направлении механики упругопластического разрушения была кривая сопротивления растяжению трещины Ирвина , кривая сопротивления росту трещины или R-кривая . Эта кривая признает тот факт, что сопротивление разрушению увеличивается с ростом размера трещины в упругопластических материалах. R-кривая представляет собой график полной скорости рассеивания энергии как функции размера трещины и может использоваться для изучения процессов медленного стабильного роста трещины и нестабильного разрушения. Однако R-кривая не получила широкого распространения в приложениях до начала 1970-х годов. Основные причины, по-видимому, заключаются в том, что R-кривая зависит от геометрии образца, а движущая сила трещины может быть трудно поддается расчету. [6]

В середине 1960-х годов Джеймс Р. Райс (тогда в Университете Брауна ) и Г. П. Черепанов независимо друг от друга разработали новую меру прочности для описания случая, когда имеется достаточная деформация вершины трещины, так что деталь больше не подчиняется линейно-упругому приближению. Анализ Райса, который предполагает нелинейную упругую (или пластическую теорию монотонной деформации ) деформацию перед вершиной трещины, обозначается как J-интеграл . [13] Этот анализ ограничен ситуациями, когда пластическая деформация у вершины трещины не распространяется на самый дальний край нагруженной детали. Он также требует, чтобы предполагаемое нелинейно-упругое поведение материала было разумным приближением по форме и величине к реальной реакции материала на нагрузку. Параметр упругопластического разрушения обозначается как J Ic и традиционно преобразуется в K Ic с помощью приведенного ниже уравнения. Также следует отметить, что подход с использованием J-интеграла сводится к теории Гриффита для линейно-упругого поведения.

Математическое определение J-интеграла выглядит следующим образом:

где

С тех пор как инженеры привыкли использовать K Ic для характеристики вязкости разрушения, для сведения к ней J Ic стали использовать следующее соотношение :

Когда значительная область вокруг вершины трещины подверглась пластической деформации, можно использовать другие подходы для определения возможности дальнейшего расширения трещины и направления ее роста и ветвления. Простым методом, который легко встраивается в численные расчеты, является метод модели когезионного зонного типа , основанный на концепциях, предложенных независимо Баренблаттом [14] и Дагдейлом [15] в начале 1960-х годов. Связь между моделями Дагдейла-Баренблатта и теорией Гриффита впервые была обсуждена Уиллисом в 1967 году. [16] Эквивалентность двух подходов в контексте хрупкого разрушения была показана Райсом в 1968 году. [13]

Пусть материал имеет предел текучести и вязкость разрушения в режиме I . На основе механики разрушения материал разрушится при напряжении . На основе пластичности материал потечет, когда . Эти кривые пересекаются, когда . Это значение называется размером дефекта перехода . и зависит от свойств материала конструкции. Когда , разрушение регулируется пластической текучестью, а когда разрушение регулируется механикой разрушения. Значение для конструкционных сплавов составляет 100 мм, а для керамики — 0,001 мм. [ необходима цитата ] Если предположить, что производственные процессы могут приводить к появлению дефектов порядка микрометров , то можно увидеть, что керамика с большей вероятностью разрушится из-за трещины, тогда как конструкционные сплавы разрушятся из-за пластической деформации.

Анализ разрушения бетона является частью механики разрушения, которая изучает распространение трещин и связанные с ними режимы разрушения в бетоне . [17] Поскольку он широко используется в строительстве, анализ разрушения и режимы армирования являются важной частью изучения бетона, а различные бетоны частично характеризуются своими свойствами разрушения. [18] К распространенным трещинам относятся конусообразные трещины , которые образуются вокруг анкеров под действием прочности на растяжение.

Бажант (1983) предложил модель полосы трещины для таких материалов, как бетон, однородная природа которого изменяется случайным образом в определенном диапазоне. [17] Он также заметил, что в простом бетоне размерный эффект оказывает сильное влияние на критический коэффициент интенсивности напряжений , [19] и предложил соотношение

= / √(1+{ / }), [19] [20]

где = коэффициент интенсивности напряжений, = предел прочности на разрыв, = размер образца, = максимальный размер агрегата и = эмпирическая константа.

Атомистическая механика разрушения (AFM) — относительно новая область, изучающая поведение и свойства материалов на атомном уровне при разрушении. Она объединяет концепции механики разрушения с атомистическим моделированием, чтобы понять, как трещины возникают, распространяются и взаимодействуют с микроструктурой материалов. Используя такие методы, как моделирование молекулярной динамики (MD), AFM может предоставить информацию о фундаментальных механизмах образования и роста трещин, роли атомных связей и влиянии дефектов и примесей материала на поведение разрушения. [21]