Литье в песчаные формы , также известное как литье в песчаные формы , представляет собой процесс литья металла , характеризующийся использованием песка , известного как литейный песок , в качестве материала формы . Термин «литье в песок» также может относиться к объекту, полученному в процессе литья в песок. Отливки из песка производятся на специализированных заводах , называемых литейными . В 2003 году более 60% всех металлических отливок было произведено методом литья в песчаные формы. [1]

Формы из песка относительно дешевы и достаточно огнеупорны даже для использования в сталелитейном производстве. Помимо песка примешивается или присутствует вместе с песком подходящее связующее вещество (обычно глина). Смесь смачивают обычно водой, но иногда и другими веществами, чтобы развить прочность и пластичность глины и сделать заполнитель пригодным для формования. Песок обычно содержится в системе рамок или опоков, известных как опоки . Полости формы и система литников создаются путем уплотнения песка вокруг моделей, называемых узорами , путем вырезания непосредственно в песке или с помощью 3D-печати .

В этом процессе есть пять шагов:

На основе проекта, предоставленного дизайнером, опытный модельер строит модель объекта, который будет изготовлен, используя дерево, металл или пластик, такой как пенополистирол. Песок можно измельчать, сметать или придавать ему форму. Отливаемый металл сжимается во время затвердевания, и оно может быть неоднородным из-за неравномерного охлаждения. Поэтому выкройка должна быть немного больше, чем готовое изделие, эта разница известна как припуск на усадку . Для разных металлов используются разные масштабные правила, поскольку каждый металл и сплав сжимаются на величину, отличную от всех остальных. У шаблонов также есть отпечатки стержней, которые создают регистры внутри форм, в которые помещаются песчаные стержни . Такие сердечники, иногда армированные проволокой, используются для создания подрезанных профилей и полостей, которые невозможно отформовать с помощью верхней части и сопротивления, например, внутренние каналы клапанов или каналы охлаждения в блоках двигателей.

Пути входа металла в полость формы составляют систему желобов и включают в себя литник , различные питатели, обеспечивающие хорошую «подачу» металла, и входные затворы, которые прикрепляют систему желобов к полости отливки. Газ и пар, образующиеся при отливке, выходят через проницаемый песок или через стояки , [примечание 1] , которые добавляются либо в саму модель, либо как отдельные детали.

Помимо узоров, формовщик из песка также мог использовать инструменты для создания отверстий.

Многокомпонентная форма (известная как литейная опока , верхняя и нижняя половины которой называются соответственно верхней и нижней половинами) подготавливается для приема модели. Опалубки выполнены в виде сегментов, которые могут скрепляться друг с другом и с торцевыми затворами. Для простого объекта — плоского с одной стороны — нижняя часть коробки, закрытая снизу, будет заполнена формовочным песком. Песок уплотняется с помощью вибрационного процесса, называемого трамбованием, и в данном случае периодически выравнивается . Затем поверхность песка можно стабилизировать с помощью проклеивающего состава. Выкройка помещается на песок и добавляется еще один сегмент формы. Дополнительный песок утрамбовывается вокруг рисунка. Наконец, на коробку надевают крышку, ее поворачивают и отстегивают, чтобы можно было разделить половинки формы и удалить модель с литником и вентиляционными отверстиями. Могут быть добавлены дополнительные размеры и исправлены любые дефекты, возникшие в результате удаления выкройки. Коробка снова закрыта. При этом образуется «зеленая» форма, которую необходимо высушить, чтобы получить горячий металл. Если форма недостаточно высушена, может произойти паровой взрыв, который может разбросить расплавленный металл. В некоторых случаях песок можно смазывать маслом, а не увлажнять, что позволяет отливать, не дожидаясь высыхания песка. Песок также может быть связан химическими связующими, такими как фурановые смолы или смолы, отвержденные амином.

Аддитивное производство (AM) может использоваться при подготовке песчаной формы, так что вместо того, чтобы формировать песчаную форму путем набивки песка вокруг рисунка, ее печатают на 3D-принтере. Это может сократить время выполнения литья за счет отказа от изготовления моделей. [3] Помимо замены старых методов, добавки могут также дополнять их в гибридных моделях, например, при изготовлении различных сердечников с AM-печатью для полости, полученной на основе традиционного шаблона. [3]

Для управления структурой затвердевания металла в форму можно поместить металлические пластины- чикли . Сопутствующее быстрое локальное охлаждение приведет к образованию более мелкозернистой структуры и может привести к образованию более твердого металла в этих местах. Эффект от отливок из черных металлов аналогичен закалке металлов при ковке . Внутренний диаметр цилиндра двигателя упрочнен охлаждающим сердечником. В случае других металлов холод можно использовать для ускорения направленного затвердевания отливки. Контролируя процесс замерзания отливки, можно предотвратить появление внутренних пустот или пористости внутри отливок.

Стержни - это устройство, используемое для создания полых полостей или внутренних элементов, которые невозможно сформировать с использованием только шаблона при формовании. Стержни обычно изготавливаются с использованием песка, но в некоторых процессах также используются постоянные стержни из металла. [4]

Для создания полостей внутри отливки, например, для жидкостного охлаждения в блоках двигателей и головках цилиндров, для изготовления сердечников используются негативные формы . Обычно стержни отливаются песком и вставляются в литейную коробку после удаления модели. По возможности разрабатываются конструкции, в которых не используются сердечники из-за дополнительного времени на установку, увеличения массы и, следовательно, большей стоимости.

Когда готовая форма имеет соответствующее содержание влаги, ящик с песчаной формой помещается для заполнения расплавленным металлом — обычно железом , сталью , бронзой , латунью , алюминием , магниевыми сплавами или различными сплавами горшечных металлов , которые часто включают свинец . олово и цинк . После заполнения жидким металлом коробку отставляют в сторону до тех пор, пока металл не остынет достаточно и станет прочным. Затем песок удаляют, обнажая грубую отливку, которая, в случае с железом или сталью, может все еще светиться красным. В случае металлов, которые значительно тяжелее литейного песка, таких как железо или свинец, опоку для отливки часто накрывают тяжелой пластиной, чтобы предотвратить проблему, известную как плавание формы. Плавающая форма возникает, когда давление металла выталкивает песок над полостью формы и нарушает форму, что приводит к разрушению отливки.

После отливки стержни разбивают стержнями или дробью и извлекают из отливки. Металл литника и стояков вырезается из черновой отливки. Для снятия напряжений, возникающих при первоначальном охлаждении, и для придания твердости можно применять различные термические обработки — в случае стали или железа — путем закалки в воде или масле. Отливку можно дополнительно укрепить с помощью обработки сжатием поверхности, например дробеструйной обработки , которая повышает устойчивость к растрескиванию при растяжении и сглаживает шероховатую поверхность. А когда требуется высокая точность, для обработки критических участков отливки выполняются различные операции механической обработки (например, фрезерование или растачивание). Примерами этого могут быть расточка цилиндров и фрезерование деки литого блока цилиндров.

Изготавливаемая деталь и ее модель должны быть спроектированы с учетом каждого этапа процесса, поскольку должна быть возможность удаления модели, не нарушая формовочный песок, и иметь подходящие места для приема и размещения стержней. На поверхностях , перпендикулярных линии разъема, необходимо использовать небольшой конус, известный как уклон , чтобы можно было удалить рисунок из формы. Это требование распространяется и на стержни, так как они должны быть извлечены из стержневого ящика, в котором они сформированы. Литник и стояки должны быть расположены так, чтобы обеспечить надлежащий поток металла и газов внутри формы во избежание неполной отливки. Если кусок стержня или формы сместится, он может застрять в окончательной отливке, образуя песчаную яму , что может сделать отливку непригодной для использования. Газовые карманы могут стать причиной внутренних пустот. Они могут быть видны сразу или обнаружиться только после проведения обширной механической обработки. Для критически важных приложений или там, где стоимость напрасных усилий является решающим фактором, перед выполнением дальнейших работ можно применять методы неразрушающего контроля.

В общем, можно различать два метода литья в песок; первый - с использованием зеленого песка , а второй - методом отверждения воздухом .

Эти отливки изготавливаются с использованием песчаных форм, сформированных из «мокрого» песка, содержащего воду и органические связующие соединения, обычно называемые глиной. Название «зеленый песок» происходит от того факта, что песчаная форма не «застыла», она все еще находится в «зеленом» или неотвержденном состоянии, даже когда в форму заливают металл. Зеленый песок имеет не зеленый цвет, а «зеленый» в том смысле, что его используют во влажном состоянии (сродни зеленому дереву). Вопреки тому, что следует из названия , «зеленый песок» не является разновидностью песка сам по себе (то есть не зеленым песком в геологическом смысле), а скорее представляет собой смесь:

Существует множество рецептов соотношения глины, но все они обеспечивают разный баланс между формуемостью, качеством поверхности и способностью горячего расплавленного металла дегазироваться . Уголь, обычно называемый на литейных заводах морским углем , содержание которого составляет менее 5%, частично сгорает в присутствии расплавленного металла, что приводит к выделению органических паров. При литье в сырые пески цветных металлов не используются угольные добавки, поскольку образующийся CO не предотвращает окисление. В зеленом песке для алюминия обычно используется оливиновый песок (смесь минералов форстерита и фаялита , получаемая путем дробления дунитовой породы).

Выбор песка во многом зависит от температуры, при которой заливается металл. При температурах заливки меди и железа глина инактивируется под действием тепла, поскольку монтмориллонит превращается в иллит , который представляет собой нерасширяющуюся глину. Большинство литейных заводов не имеют очень дорогого оборудования для удаления выгоревшей глины и замены новой глины, поэтому вместо этого те, кто заливает чугун, обычно работают с кварцевым песком, который стоит недорого по сравнению с другими песками. По мере выгорания глины добавляется вновь смешанный песок, а часть старого песка выбрасывается или перерабатывается для других целей. Кремнезем является наименее желательным из песков, поскольку метаморфические зерна кварцевого песка имеют тенденцию взрываться с образованием частиц субмикронного размера при термическом ударе во время заливки форм. Эти частицы попадают в воздух рабочей зоны и могут привести к силикозу у рабочих. Литейные предприятия тратят значительные усилия на агрессивный сбор пыли для улавливания этого мелкодисперсного кремнезема. На литейных предприятиях также используются различные виды средств защиты органов дыхания. [5] [6]

Песок также имеет нестабильность размеров, связанную с преобразованием кварца из альфа-кварца в бета-кварц при 680 ° C (1250 ° F). Часто добавляют горючие добавки, такие как древесная мука, чтобы создать пространство для расширения зерен без деформации формы. Поэтому используются оливин , хромит и т. д., поскольку в них нет фазового перехода , вызывающего быстрое расширение зерен. Оливин и хромит также обладают большей плотностью, что ускоряет охлаждение металла, тем самым создавая более мелкозернистую структуру в металле. Поскольку они не являются метаморфическими минералами , они не содержат поликристаллов , присутствующих в кремнеземе , и, следовательно, не образуют опасных частиц субмикронного размера.

В методе воздушной фиксации используется сухой песок, связанный с материалами, отличными от глины, с использованием быстросохнущего клея . Последнее можно также назвать литьем без обжига . Когда они используются, их все вместе называют отливками из песка, отвержденными на воздухе, чтобы отличить их от отливок из «зеленого песка». Два типа формовочного песка: природный связующий (береговой песок) и синтетический (озерный песок); последний обычно предпочтительнее из-за его более последовательного состава.

В обоих методах песчаная смесь упаковывается вокруг рисунка , образуя полость формы. При необходимости в песок ставят и прикасаются к образцу временную пробку, чтобы в дальнейшем образовался канал, в который можно будет залить литейную жидкость. Формы для отверждения на воздухе часто формируют с помощью литейной опоки, имеющей верхнюю и нижнюю части, называемые верхней и нижней частью . Песчаную смесь утрамбовывают по мере ее нанесения вокруг рисунка, а окончательную сборку формы иногда вибрируют, чтобы уплотнить песок и заполнить нежелательные пустоты в форме. Затем шаблон удаляется вместе с заглушкой канала, оставляя полость формы. Затем литейную жидкость (обычно расплавленный металл) заливают в полость формы. После затвердевания и охлаждения металла отливку отделяют от песчаной формы. Обычно антиадгезион для пресс-формы отсутствует, и пресс-форма обычно разрушается в процессе удаления. [7]

Точность литья ограничена типом песка и процессом формования. Отливки из крупного зеленого песка придают поверхности шероховатую текстуру, что позволяет легко их идентифицировать. Отливки, сделанные из мелкого зеленого песка, могут блестеть как отливки, но их ограничения ограничены соотношением глубины и ширины карманов в узоре. В пневматических формах можно производить отливки с более гладкими поверхностями, чем из грубого зеленого песка, но этот метод в первую очередь выбирается, когда необходимы глубокие узкие карманы в модели из-за дороговизны используемого в процессе пластика. Отливки, отвержденные на воздухе, обычно легко отличить по обожженному цвету на поверхности. Отливки обычно подвергаются дробеструйной очистке, чтобы удалить пригоревший цвет. Поверхности также можно позже отшлифовать и отполировать, например, при изготовлении большого колокола . После формования отливка покрывается остатками оксидов, силикатов и других соединений. Этот остаток можно удалить различными способами, например, шлифовкой или дробеструйной обработкой.

При литье некоторые компоненты песчаной смеси теряются в процессе термического литья. Зеленый песок можно использовать повторно, откорректировав его состав для восполнения утраченной влаги и добавок. Сам шаблон можно использовать повторно неограниченное количество раз для изготовления новых песчаных форм. Процесс формования песком использовался на протяжении многих веков для изготовления отливок вручную. С 1950 года для производственных линий были разработаны частично автоматизированные процессы литья.

В холодильной камере используются органические и неорганические связующие, которые укрепляют форму за счет химического сцепления с песком. Этот тип форм получил свое название потому, что его не запекают в духовке, как другие типы песочных форм. Этот тип формы имеет более точные размеры, чем формы из зеленого песка, но стоит дороже. Таким образом, он используется только в приложениях, которые в этом нуждаются.

Формы без обжига — это одноразовые песчаные формы, похожие на обычные песчаные формы, за исключением того, что они также содержат быстросхватывающуюся жидкую смолу и катализатор. Вместо того, чтобы утрамбовывать, формовочный песок засыпают в опоку и выдерживают до тех пор, пока смола не затвердеет, что происходит при комнатной температуре. Этот тип формования также обеспечивает лучшее качество поверхности, чем другие типы песчаных форм. [8] Поскольку при этом не используется тепло, его называют процессом холодного отверждения. Обычно для изготовления колб используются дерево, металл и пластик. Обычными металлами, отливаемыми в формы без обжига, являются латунь, железо ( черные металлы ) и алюминиевые сплавы.

Вакуумное формование ( V-процесс ) представляет собой разновидность процесса литья в песчаные формы большинства черных и цветных металлов [9] , при котором несвязанный песок удерживается в опоке под вакуумом . Рисунок специально вентилируется, чтобы через него можно было создать вакуум. Размягченный при нагревании тонкий лист (от 0,003 до 0,008 дюйма (от 0,076 до 0,203 мм)) пластиковой пленки накрывают шаблон и создают вакуум (от 200 до 400 мм рт. ст. (от 27 до 53 кПа)). На пластиковый шаблон надевается специальная вакуумная формовочная колба и заполняется сыпучим песком. Песок вибрирует для его уплотнения, а в колпаке формируются литник и разливной стакан. Другой лист пластика кладется поверх песка в колбе и через специальную колбу создается вакуум; это затвердевает и укрепляет несвязанный песок. Затем на выкройке снимают вакуум и колпак снимается. Дроссель изготавливается аналогично (без литника и заливного стакана). Все стержни устанавливаются на место и форма закрывается. Расплавленный металл разливается, пока верхняя часть и тормоз все еще находятся под вакуумом, поскольку пластик испаряется, но вакуум сохраняет форму песка, пока металл затвердевает. Когда металл затвердеет, вакуум выключают и песок свободно вытекает, освобождая отливку. [10] [11]

V-процесс известен тем, что не требует тяги, поскольку пластиковая пленка имеет определенную степень смазывающей способности и слегка расширяется при создании вакуума в колбе. Этот процесс имеет высокую размерную точность с допуском ±0,010 дюйма для первого дюйма и ±0,002 дюйма/дюйм в дальнейшем. Возможны поперечные сечения всего 0,090 дюйма (2,3 мм). Качество поверхности очень хорошее, обычно между 150 и 125 среднеквадратическим значением . Другие преимущества включают отсутствие дефектов, связанных с влажностью, отсутствие затрат на связующие, отличную проницаемость для песка и отсутствие токсичных паров от сжигания связующих. Наконец, рисунок не изнашивается, потому что песок его не касается. Основным недостатком является то, что этот процесс медленнее, чем традиционное литье в песчаные формы, поэтому он подходит только для небольших и средних объемов производства; примерно от 10 до 15 000 штук в год. Однако это делает его идеальным для работы с прототипами, поскольку выкройку можно легко изменить, поскольку она сделана из пластика. [10] [11] [12]

В условиях быстрого развития автомобилестроительной и машиностроительной промышленности отрасли потребления литья требовали постоянного повышения производительности . Основные технологические этапы механического формования и литья аналогичны тем, которые описаны в разделе ручного литья в песчаные формы. Однако техническое и умственное развитие было настолько быстрым и глубоким, что характер процесса литья в песок радикально изменился.

Первые механизированные формовочные линии состояли из пескоотбрасывателей и/или встряхивающе-сжимающих устройств, которые уплотняли песок в опоках. Последующая обработка формы осуществлялась механически с использованием кранов, подъемников и ремней. После установки стержня верхушки и тормоза были соединены с помощью направляющих штифтов и зажаты для большей точности. Формы вручную сдвигались на рольганг для отливки и охлаждения.

Возрастающие требования к качеству привели к необходимости повышения стабильности формы за счет применения постоянно более высокого давления сжатия и современных методов уплотнения песка в опоках. В начале пятидесятых годов была разработана технология формования под высоким давлением , которая применялась на механических, а затем и на автоматических опоочных линиях. Первые линии использовали тряску и вибрацию для предварительного уплотнения песка в опоках и поршни с приводом от сжатого воздуха для уплотнения форм.

В первых автоматических горизонтальных опоочных линиях песок рассыпался или сбрасывался по образцу в опоке и сжимался гидравлическим давлением до 140 бар . Последующие манипуляции с формами, включая переворот, сборку, выталкивание на конвейер, осуществлялись вручную или автоматически. В конце пятидесятых годов для уплотнения песка в опоках использовались поршни с гидравлическим приводом или многопоршневые системы. Этот метод позволил получить гораздо более стабильные и точные формы, чем это было возможно вручную или пневматически . В конце шестидесятых годов было разработано уплотнение форм с помощью быстрого давления воздуха или перепада давления газа над предварительно уплотненной песчаной формой (песчаный импульс и газовый удар). Общий принцип работы большинства систем с горизонтальными опочными линиями показан на рисунке ниже.

Сегодня существует множество производителей автоматических линий горизонтального опочного формования. Основными недостатками этих систем являются высокий расход запасных частей из-за большого количества подвижных частей, необходимость хранения, транспортировки и обслуживания опоок, а также производительность, ограниченная примерно 90–120 формами в час.

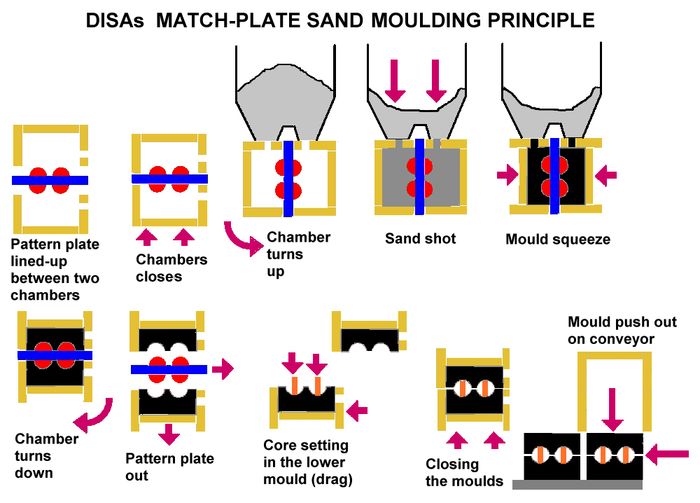

В 1962 году компания Dansk Industri Syndikat A/S (DISA- DISAMATIC ) изобрела процесс безопочного формования с использованием форм с вертикальным разделением и заливкой. Первая линия могла производить до 240 полных песчаных форм в час. Сегодня формовочные линии могут достигать производительности 550 песчаных форм в час и требуют только одного оператора контроля. Максимальное несоответствие двух половин формы составляет 0,1 мм (0,0039 дюйма). Несмотря на то, что формы с вертикальным разделением очень быстрые, они обычно не используются на литейных предприятиях из-за наличия специализированного инструмента, необходимого для работы на этих машинах. Стержни необходимо устанавливать с помощью маски стержней, а не вручную, и они должны висеть в форме, а не устанавливаться на разделяющую поверхность.

Принцип спичечной плиты, то есть узорных пластин с двумя узорами на каждой стороне одной и той же пластины, был разработан и запатентован в 1910 году, что открывает перспективы для будущих усовершенствований формования из песка. Однако сначала в начале шестидесятых годов американская компания Hunter Automated Machinery Corporation запустила свою первую автоматическую безопочную линию горизонтального формования, применяющую технологию спичечных пластин.

Метод, аналогичный вертикальному формованию DISA (DISAMATIC), является безопочным, однако горизонтальным. Технология формования спичечных пластин сегодня широко используется. Его большим преимуществом является недорогая модельная оснастка, простота замены формовочной оснастки и, следовательно, пригодность для изготовления отливок короткими сериями, что так характерно для подробных литейных производств. Современная машина для формования со спичечными пластинами обеспечивает высокое качество формования, меньшее смещение отливки из-за несоответствия машины и формы (в некоторых случаях менее 0,15 мм (0,0059 дюйма)), стабильную стабильность форм для меньшего шлифования и улучшенное определение линии разъема. Кроме того, машины закрыты, что обеспечивает более чистую и тихую рабочую среду и снижает риск для оператора, связанный с безопасностью или проблемами, связанными с обслуживанием.

С автоматизированным производством пресс-форм появились дополнительные требования к безопасности на рабочем месте. В зависимости от геополитической юрисдикции, в которой будет использоваться оборудование, применяются различные добровольные технические стандарты .

В Канаде нет добровольного технического стандарта для машин для изготовления песчаных форм. К этому типу техники относятся:

Защита техники, CSA Z432. Канадская ассоциация стандартов. 2016.

Кроме того, требованиям электробезопасности соответствуют:

Промышленное электрооборудование, CSA C22.2 № 301. 2016.

Основным стандартом для оборудования для производства песчаных форм в ЕС являются: Требования безопасности к литейному формовочному и стержневому оборудованию и сопутствующему оборудованию, EN 710. Европейский комитет по стандартизации (CEN).

EN 710 необходимо будет использовать в сочетании с EN 60204-1 для электробезопасности, а также EN ISO 13849-1 и EN ISO 13849-2 или EN 62061 для функциональной безопасности. Дополнительные стандарты типа C также могут потребоваться для конвейеров, робототехники или другого оборудования, которое может потребоваться для поддержки работы оборудования для изготовления форм.

Для оборудования для производства песчаных форм не существует специального стандарта. Семейство стандартов ANSI B11 включает некоторые общие стандарты для станков, которые могут применяться к этому типу оборудования, в том числе:

Для изготовления формы для литья в песок используются четыре основных компонента: базовый песок , связующее , добавки и разделительный состав .

Формовочные пески , также известные как формовочные пески , характеризуются восемью характеристиками: огнеупорностью, химической инертностью, проницаемостью, чистотой поверхности, когезионностью, текучестью, сминаемостью и доступностью/стоимостью. [14]

Тугоплавкость — это способность песка выдерживать температуру отливаемого жидкого металла, не разрушаясь. Например, при литье алюминиевых сплавов некоторым пескам достаточно выдерживать только 650 °C (1202 °F), тогда как для стали нужен песок, который выдерживает 1500 °C (2730 °F). Песок со слишком низкой огнеупорностью расплавится и приплавится к отливке. [14]

Химическая инертность . Песок не должен вступать в реакцию с отливаемым металлом. Это особенно важно для высокореактивных металлов, таких как магний и титан . [14]

Проницаемость . Это относится к способности песка выделять газы. Это важно, поскольку в процессе разливки образуется много газов, таких как водород , азот , углекислый газ и пар , которые должны покинуть форму, в противном случае в отливке возникают дефекты литья , такие как дутьевые отверстия и газовые отверстия. Обратите внимание, что на каждый кубический сантиметр воды, добавленный в форму, производится 1600 куб.см пара. [14]

Обработка поверхности . Размер и форма частиц песка определяют наилучшее качество поверхности, при этом более мелкие частицы обеспечивают лучшее качество поверхности. Однако по мере того, как частицы становятся мельче (и качество поверхности улучшается), проницаемость ухудшается. [14]

Когезионность (или связь ) — это способность песка сохранять заданную форму после удаления рисунка. [15]

Текучесть – способность песка растекаться в сложные детали и узкие углы без специальных процессов или оборудования. [16]

Сжимаемость — это способность песка легко отделяться от отливки после ее затвердевания. Песок с плохой сжимаемостью будет сильно прилипать к отливке. При отливке металлов, которые сильно сжимаются во время охлаждения или при длительных интервалах температур замерзания, песок с плохой сжимаемостью может вызвать растрескивание и горячие разрывы в отливке. Для улучшения разборчивости можно использовать специальные добавки. [16]

Доступность/стоимость . Доступность и стоимость песка очень важны, поскольку на каждую тонну залитого металла требуется от трех до шести тонн песка. [16] Хотя песок можно просеивать и использовать повторно, со временем частицы становятся слишком мелкими и требуют периодической замены свежим песком. [17]

При больших отливках экономично использовать два разных песка, поскольку большая часть песка не будет контактировать с отливкой, поэтому ему не нужны какие-либо особые свойства. Песок, контактирующий с отливкой, называется облицовочным песком и предназначен для отливки вручную. Этот песок будет насыпан вокруг рисунка толщиной от 30 до 100 мм (от 1,2 до 3,9 дюйма). Песок, который засыпается вокруг облицовочного песка, называется подкладочным песком . Этот песок представляет собой просто кварцевый песок с небольшим количеством связующего вещества и без каких-либо специальных добавок. [18]

Базовый песок — это тот тип песка, который используется для изготовления формы или стержня без какого-либо связующего вещества. Поскольку в нем нет связующего, он не склеивается и в этом состоянии непригоден для использования. [16]

Кремнеземный песок (SiO 2 ) — это песок, который можно найти на пляже, а также наиболее часто используемый песок. Он либо изготавливается путем дробления песчаника , либо добывается из природных мест, таких как пляжи и русла рек. Температура плавления чистого кремнезема составляет 1760 ° C (3200 ° F), однако используемый песок имеет более низкую температуру плавления из-за примесей. Для литья с высокой температурой плавления, например сталей, необходимо использовать кварцевый песок с чистотой не менее 98%; однако для металлов с более низкой температурой плавления, таких как чугун и цветные металлы, можно использовать песок более низкой чистоты (от 94 до 98%). [16]

Кварцевый песок является наиболее часто используемым песком из-за его большого количества и, следовательно, низкой стоимости (в этом его самое большое преимущество). Его недостатками являются высокое тепловое расширение , которое может вызвать дефекты литья с тугоплавкими металлами, и низкая теплопроводность , что может привести к некачественному литью. Его также нельзя использовать с некоторыми основными металлами, поскольку он будет химически взаимодействовать с металлом, образуя поверхностные дефекты. Наконец, во время заливки он выделяет частицы кремнезема, создавая риск возникновения силикоза у литейщиков. [19]

Оливин — смесь ортосиликатов железа и магния из минерала дунита . Его основное преимущество заключается в том, что он не содержит кремнезема, поэтому его можно использовать с основными металлами, такими как марганцевые стали. Другие преимущества включают низкое тепловое расширение, высокую теплопроводность и высокую температуру плавления. Наконец, его безопаснее использовать, чем кремнезем, поэтому он популярен в Европе. [19]

Хромитовый песок представляет собой твердый раствор шпинелей . Его преимуществами являются низкий процент кремнезема, очень высокая температура плавления (1850 ° C (3360 ° F)) и очень высокая теплопроводность. Его недостатком является дороговизна, поэтому его используют только при литье из дорогих легированных сталей и для изготовления сердечников. [19]

Цирконовый песок представляет собой соединение примерно двух третей оксида циркония (ZrO 2 ) и одной трети кремнезема. Он имеет самую высокую температуру плавления среди всех основных песков - 2600 ° C (4710 ° F), очень низкое тепловое расширение и высокую теплопроводность. Благодаря этим хорошим свойствам его обычно используют при литье легированных сталей и других дорогих сплавов. Он также используется в качестве промывки формы (покрытие, наносимое на полость формы) для улучшения качества поверхности. Однако он дорог и не всегда доступен. [19]

Шамот изготавливается путем обжига шамотной глины (Al 2 O 3 -SiO 2 ) при температуре выше 1100 °C (2010 °F). Его точка плавления составляет 1750 ° C (3180 ° F) и имеет низкое тепловое расширение. Это второй по стоимости песок, однако он все же в два раза дороже кремнезема. Его недостатками являются очень крупные зерна, что приводит к плохой чистоте поверхности, и он ограничивается формовкой в сухую форму. Промывка пресс-формы используется для решения проблем с качеством поверхности. Этот песок обычно используется при отливке крупных стальных заготовок. [19] [20]

Современные методы производства литья позволяют изготавливать тонкие и точные формы — из материала, внешне напоминающего папье-маше, который используется в картонных коробках для яиц, но который по своей природе огнеупорен, — которые затем поддерживаются некоторыми средствами, например сухим песком, окруженным коробка, в процессе литья. Благодаря более высокой точности можно изготавливать более тонкие и, следовательно, более легкие отливки, поскольку не требуется присутствие дополнительного металла для внесения изменений в формы. Эти методы литья в тонкие формы используются с 1960-х годов при производстве чугунных блоков двигателей и головок цилиндров для автомобильной техники. [ нужна цитата ]

Связующие вещества добавляются к основному песку для скрепления частиц песка (т. е. это клей, который скрепляет форму).

Смесь глины и воды является наиболее часто используемым связующим веществом. Обычно используются два типа глины: бентонит и каолинит , причем первый является наиболее распространенным. [21]

Масла, такие как льняное масло , другие растительные масла и морские масла , раньше использовались в качестве связующего, однако из-за растущей стоимости от них в основном отказались. Масло также требовало тщательного обжига при температуре от 100 до 200 ° C (от 212 до 392 ° F) для отверждения (при перегреве масло становится хрупким, что приводит к потере формы). [22]

Связующие смолы представляют собой натуральные или синтетические смолы с высокой температурой плавления . Двумя распространенными типами являются карбамидоформальдегидные (UF) и фенолформальдегидные (PF) смолы. Смолы PF имеют более высокую термостойкость, чем смолы UF, и стоят дешевле. Существуют также смолы холодного отверждения, в которых для отверждения связующего используется катализатор , а не тепло. Связующие на основе смол довольно популярны, поскольку при смешивании с различными добавками можно добиться различных свойств. Другие преимущества включают хорошую сжимаемость, низкое газовыделение и хорошее качество поверхности отливки. [22]

MDI (метилендифенилдиизоцианат) также широко используется в качестве связующей смолы в процессе литейного производства.

Жидкое стекло ( силикат натрия [Na 2 SiO 3 или (Na 2 O)(SiO 2 )]) представляет собой высокопрочное связующее вещество, используемое с кварцевым формовочным песком как для стержней, так и для форм. [23] : 69–70 Для отверждения смеси тонкоизмельченного песка (например, с помощью песчаного измельчителя) и 3–4% силиката натрия в качестве связующего используется углекислый газ (CO 2 ). [23] : 69–70 Смесь подвергается воздействию газа при температуре окружающей среды, реагирующего следующим образом: [23] : 69–70

Преимущество этого связующего в том, что его можно использовать при комнатной температуре и быстро. Недостаток заключается в том, что его высокая прочность приводит к трудностям выбивки и, возможно, горячим разрывам (вероятно, из-за инверсии кварца ) при отливке. [22] [23] : 70 Смесь силиката натрия и песка также можно нагреть с помощью тепловой пушки для достижения большей жесткости.

Добавки добавляются в формовочные компоненты для улучшения качества поверхности, прочности в сухом состоянии, огнеупорности и «амортизирующих свойств».

В формовочный материал можно добавлять до 5% восстановителей , таких как угольный порошок, пек , креозот и мазут , чтобы предотвратить смачивание (предотвращение прилипания жидкого металла к частицам песка и их оставления на поверхности отливки). улучшить качество поверхности, уменьшить проплавление металла и дефекты пригара. Эти добавки достигают этого за счет создания газов на поверхности полости формы, которые предотвращают прилипание жидкого металла к песку. Восстановители не используются при разливке стали, поскольку они могут науглероживать металл во время разливки. [24]

До 3% «амортизирующего материала», такого как древесная мука, опилки , порошкообразная шелуха , торф и солома , могут быть добавлены для уменьшения образования струпьев , горячих разрывов и дефектов литья с горячими трещинами при литье высокотемпературных металлов. Эти материалы полезны, потому что при выгорании металла при разливке в форме образуются крошечные пустоты, позволяющие частицам песка расширяться. Они также увеличивают возможность складывания и сокращают время вытряски. [24]

До 2% зерновых связующих , таких как декстрин , крахмал , сульфитный щелок и патока , можно использовать для увеличения прочности в сухом состоянии (прочности формы после отверждения) и улучшения качества поверхности. Зерновые связующие также улучшают сжимаемость и сокращают время вытряски, поскольку они сгорают при разливке металла. Недостатком зерновых связующих является то, что они дорогие. [24]

До 2% порошка оксида железа можно использовать для предотвращения растрескивания формы и проникновения металла, что существенно улучшает огнеупорность. Кварцевая мука (мелкий кремнезем) и цирконовая мука также улучшают огнеупорность, особенно в отливках из черных металлов. Недостатком этих добавок является то, что они сильно снижают проницаемость. [24]

Чтобы вынуть модель из формы, перед отливкой на нее наносят разделительный состав, чтобы облегчить извлечение. Они могут представлять собой жидкость или мелкий порошок (диаметр частиц от 75 до 150 микрометров (0,0030–0,0059 дюйма)). Обычные порошки включают тальк , графит и сухой кремнезем; Обычные жидкости включают минеральное масло и растворы кремния на водной основе. Последние чаще используются с металлическими и крупными деревянными узорами. [25]

Глиняные формы использовались в древнем Китае со времен династии Шан (около 1600–1046 гг. До н.э.). Знаменитый Хоуму-дин (ок. 1300 г. до н. э.) был изготовлен с использованием глиняной лепки.

Ассирийский царь Сеннахирим (704–681 до н.э.) отливал массивные бронзовые изделия весом до 30 тонн и утверждает, что первым использовал глиняные формы, а не метод «выплавляемого воска»: [ 26]

Тогда как в прежние времена короли, мои предки, создавали бронзовые статуи, имитирующие реальные формы, чтобы выставлять их напоказ в своих храмах, но в своем методе работы они утомили всех мастеров из-за отсутствия навыков и непонимания необходимых им принципов. столько масла, воска и сала для работы, что они вызвали недостаток в своих странах — я, Сеннахирим, вождь всех князей, сведущий во всех видах работы, принимал много советов и глубоко обдумывал выполнение этой работы. Огромные бронзовые колонны, колоссальные шагающие львы, каких до меня еще не строил ни один царь, с тем техническим мастерством, которое Нинушки довели во мне до совершенства, и по подсказке моего ума и желанию сердца я изобрел технику бронзу и сделал это умело. Я создал глиняные формы, как будто божественным разумом... двенадцать свирепых колоссов-львов вместе с двенадцатью могучими колоссами-быками, которые были совершенными отливками... Я лил в них медь снова и снова; Я сделал отливки так искусно, как будто они весили всего полшекеля каждая.

Метод литья в песок описал Ванноччо Бирингуччо в своей книге, опубликованной около 1540 года.

В 1924 году компания Ford Motor Company установила рекорд, выпустив 1 миллион автомобилей, потребляя при этом одну треть от общего объема производства литья в США. По мере роста автомобильной промышленности росла потребность в повышении эффективности литья. Возрастающий спрос на отливки в развивающейся автомобильной и машиностроительной промышленности во время и после Первой и Второй мировых войн стимулировал новые изобретения в области механизации , а затем и автоматизации технологии процесса литья в песчаные формы.

Для ускорения производства отливок существовало не одно узкое место , а несколько. Были усовершенствованы скорость формования, подготовка формовочной смеси, смешивание песка , процессы изготовления стержней и снижение скорости плавления металла в вагранках . В 1912 году пращник для песка был изобретен американской компанией Beardsley & Piper. В 1912 году компания Simpson Company выпустила на рынок первый пескомеситель с индивидуально установленными вращающимися плугами . В 1915 году начались первые эксперименты с использованием бентонитовой глины вместо простой шамотной глины в качестве связующей добавки к формовочному песку. Это значительно увеличило прочность форм в сыром и сухом состоянии. В 1918 году был запущен в производство первый полностью автоматизированный литейный цех по изготовлению ручных гранат для армии США . В 1930-х годах в США была установлена первая высокочастотная бессердечниковая электропечь. В 1943 году был изобретен ковкий чугун путем добавления магния к широко используемому серому чугуну . В 1940 году термическая регенерация песка была применена для формовочных и стержневых песков. В 1952 году был разработан «D-процесс» для изготовления оболочечных форм из мелкого, предварительно покрытого песка. В 1953 году был изобретен процесс пескоструйной обработки стержней в горячем ящике, при котором стержни подвергаются термическому отверждению. В 1954 году появилось новое связующее стержня — жидкое стекло (силикат натрия), закаленное углекислым газом окружающего воздуха.

В 2010-х годах аддитивное производство начало применяться для подготовки песчаных форм в коммерческом производстве; Вместо того, чтобы формовать песчаную форму путем набивки песка вокруг рисунка, ее печатают на 3D-принтере.