Кольцевое прядение — это метод прядения волокон, таких как хлопок, лен или шерсть, с использованием веретена для изготовления пряжи . Кольцевая машина развилась из дроссельной машины, которая, в свою очередь, была потомком водяной машины Аркрайта . Кольцевое прядение — это непрерывный процесс, в отличие от мюль-прядения , которое использует прерывистое действие. При кольцевом прядении ровница сначала ослабляется с помощью тянущих валиков, затем прядется и наматывается на вращающееся веретено, которое, в свою очередь, находится внутри независимо вращающегося кольцевого рогульного станка. Традиционно кольцевые машины могли использоваться только для более грубых номеров, но на них мог работать полуквалифицированный рабочий. [1]

Механические цеха экспериментировали с кольцевыми рамами и компонентами в 1830-х годах. Однако успех кольцевой рамы зависел от рынка, который она обслуживала, и только когда лидеры отрасли, такие как Whitin Machine Works в 1840-х годах и Lowell Machine Shop в 1850-х годах, начали производить кольцевые рамы, технология начала закрепляться. [4]

Во время Гражданской войны в США американская промышленность могла похвастаться 1091 мельницей с 5200000 веретенами, обрабатывающими 800000 кип хлопка. Самая большая мельница, Naumkeag Steam Cotton Co. в Сейлеме, штат Массачусетс, имела 65584 веретена. Средняя мельница имела всего от 5000 до 12000 веретен, причем количество веретен для мюлей превышало количество кольцевых веретен в два раза. [5]

После войны на юге началось строительство мельниц, это рассматривалось как способ обеспечения занятости. Почти исключительно эти мельницы использовали кольцевую технологию для производства грубой пряжи, а мельницы Новой Англии перешли на тонкую пряжу.

В 1871 году Джейкоб Сойер значительно усовершенствовал веретено для кольцевой вязальной машины, увеличив скорость с 5000 об/мин до 7500 об/мин и уменьшив необходимую мощность; раньше для 100 веретен требовалась 1 л. с., а теперь можно было приводить в действие 125. Это также привело к производству тонкой пряжи. [6] В течение следующих десяти лет корпорация Draper защищала свой патент через суды. Одним из нарушителей был Дженкс, который продавал веретено, известное по имени его конструктора Раббета. Когда они проиграли дело, г-да Фейлз и Дженкс представили новое веретено, не имеющее патента, также разработанное Раббетом, и также названное веретеном Раббета.

Шпиндель Rabbeth был самосмазывающимся и мог работать без вибрации со скоростью более 7500 об/мин. Draper Co. купила патент и расширила Sawyer Spindle Co. для его производства. Они продали лицензию Fales & Jenks Machine Co., Hopedale Machine Co., а позже и другим машиностроителям. С 1883 по 1890 год это был стандартный шпиндель, и Уильям Дрейпер провел большую часть своего времени в суде, защищая этот патент. [6]

Новый метод сравнивали с самодействующей прядильной машиной, разработанной Ричардом Робертсом с использованием более передовых инженерных технологий в Манчестере . Кольцевая машина была надежна для более грубых номеров, в то время как Ланкашир прял также и тонкие номера. Кольцевая машина была тяжелее, требовала структурных изменений на фабриках и требовала большей мощности. Это не было проблемой в довоенной хлопковой промышленности в Новой Англии . Она решила проблему Новой Англии с поиском квалифицированных прядильщиков : квалифицированных прядильщиков было много в Ланкашире. В основном требования на двух континентах были разными, и кольцевая машина не была методом выбора для Европы в тот момент.

Г-н Сэмюэл Брукс из Brooks & Doxey Manchester был убежден в жизнеспособности метода. После ознакомительной поездки в Штаты, которую провел его агент Блейки, он начал работать над усовершенствованием рамы. Она была все еще слишком примитивной, чтобы конкурировать с высокоразвитыми мюльными рамами, не говоря уже о том, чтобы заменить их. Сначала он начал улучшать удвоительную раму, создавая необходимую оснастку, необходимую для повышения точности производства. Это было прибыльно, и машины, предлагающие 180 000 веретен, были куплены производителем швейных ниток. [7]

Брукс и другие производители теперь работали над улучшением прядильной машины. Главной причиной беспокойства была конструкция веретена Booth-Sawyer. Шпулька неплотно прилегала к веретену и сильно вибрировала на более высоких скоростях. Howard & Bullough из Accrington использовали веретено Rabbath, которое решило эти проблемы. Другой проблемой было вздутие, когда нить нарастала неравномерно. Эту проблему решили Furniss and Young из Mellor Bottom Mill, Mellor, прикрепив открытое кольцо к траверсе или кольцевой рейке. Это устройство контролировало нить, и, следовательно, можно было сделать более легкий бегунок, который мог работать на более высоких скоростях. Другой проблемой было накопление пуха на бегунке, разрывающем нить, — это было устранено устройством, называемым очистителем бегунка. [8]

Основным ограничением по времени был съем или замена веретен. Триста или более веретен должны были быть сняты и заменены. Машину приходилось останавливать, пока съемники , которые часто были совсем маленькими мальчиками , выполняли эту задачу. Кольцевая рама простаивала, пока она не была завершена. [9] Гарольд Партингтон (1906 - 1994) из Чаддертона, Англия, запатентовал «Средство для съема кольцевых рам» в сентябре 1953 года (патент США 2 653 440). Машина снимала полные катушки со шпинделей кольцевой рамы и помещала пустые катушки на их место; восемь веретен за раз. Она могла перемещаться вдоль передней части кольцевой рамы шаг за шагом через последовательные операции и, таким образом, сокращала период остановки кольцевой рамы, а также сокращала трудозатраты, необходимые для снятия всех заполненных катушек с рамы и замены их пустыми катушками. Автосъемщик Partington был разработан при содействии Platt Brothers (Oldham) и отлично работал в идеальных условиях: ровный горизонтальный пол и кольцевая рама, параллельная полу и стоящая вертикально. К сожалению, эти условия были недоступны на большинстве хлопчатобумажных фабрик Ланкашира в то время, и поэтому автосъемщик не пошел в производство. Автосъемщик Partington был уникальным и единственным, который работал должным образом в качестве дополнения к кольцевой раме. Более современная механическая система съемника, установленная как неотъемлемая часть кольцевой рамы, сократила время съема до 30–35 секунд. [ необходима цитата ]

Кольцевая рама широко использовалась в Соединенных Штатах, где производились более грубые номера. Многие из производителей рам были американскими филиалами фирм Ланкашира, такими как Howard & Bullough и Tweedales and Smalley . Они постоянно пытались улучшить скорость и качество своей продукции. Рынок США был относительно небольшим, общее количество веретен во всех Соединенных Штатах едва превышало количество веретен в одном городе Ланкашира, Олдхэме . Когда производство в Ланкашире достигло пика в 1926 году, в Олдхэме было 17,669 миллионов веретен, а в Великобритании — 58,206 миллионов. [10]

Технологически мулы были более универсальны. Мулы было легче менять для прядения более разнообразного хлопка, который тогда встречался в Ланкашире. В то время как Ланкашир концентрировался на «тонком» хлопке для экспорта, он также прял более широкий ассортимент, включая очень грубые отходы. Существование Ливерпульской хлопковой биржи означало, что владельцы фабрик имели доступ к более широкому выбору основных волокон.

Затраты на заработную плату за веретено выше для кольцевого прядения. В штатах, где хлопок-волокно было дешевым, дополнительные затраты на рабочую силу для работы мулов могли быть покрыты, но Ланкашир должен был оплачивать расходы на доставку. Решающим фактором была доступность рабочей силы, когда квалифицированной рабочей силы не хватало, тогда кольцо становилось выгодным. [11] Так было всегда в Новой Англии, и когда это стало так в Ланкашире, начали внедрять кольцевые машины.

Первая известная фабрика в Ланкашире, посвященная кольцевому прядению, была построена в Милнроу для New Ladyhouse Cotton Spinning Company (зарегистрирована 26 апреля 1877 года). Развился кластер более мелких фабрик, которые в период с 1884 по 1914 год превзошли по производительности кольцевые фабрики Олдхэма. [12] После 1926 года промышленность Ланкашира резко пошла на спад, индийский экспортный рынок был потерян, Япония стала самодостаточной. Текстильные фирмы объединились, чтобы сократить мощности, а не наращивать их. Только в конце 1940-х годов начали заказывать некоторые сменные веретена, и кольцевые рамы стали доминирующими. В научных работах до сих пор продолжаются дебаты о том, приняли ли предприниматели Ланкашира правильные решения о покупках в 1890-х годах. [11] Сохранились машинное отделение и паровой двигатель кольцевой фабрики Элленроуд .

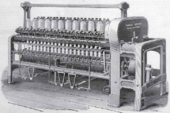

Кольцевая рама была изготовлена из чугуна, а позднее из штампованной стали. По обе стороны рамы находятся веретена , над ними находятся вытяжные (вытяжные) ролики , а сверху находится шпулярник, загруженный бобинами ровницы. Ровница (нераскрученная нить) проходит вниз от бобин к вытяжным роликам. Здесь задний ролик стабилизировал входящую нить, в то время как передние ролики вращались быстрее, вытягивая ровницу и делая волокна более параллельными. Ролики регулируются индивидуально, первоначально с помощью рычагов и грузов. Теперь ослабленная ровница проходит через нитенаправитель , который регулируется так, чтобы быть центрированным над веретеном. Нитенаправители находятся на направляющей для нити, что позволяет откидывать их в сторону для съема или соединения оборванной нити. Ослабленная ровница проходит вниз к узлу веретена, где она продевается через небольшое D- образное кольцо, называемое бегунком. Бегунок движется вдоль кольца . Именно это и дало название кольцевой рамке. Отсюда нить крепится к уже имеющейся на шпинделе нити. [14]

Бегунок и веретено имеют одну и ту же ось, но вращаются с разной скоростью. Веретено приводится в движение, а бегунок тянется сзади, распределяя вращение между наматыванием на веретено и скручиванием в пряжу. Шпулька закреплена на веретене. В кольцевых рамах разная скорость достигалась за счет сопротивления воздуха и трения (смазка контактной поверхности между бегунком и кольцом была необходимостью). Шпиндели могли вращаться со скоростью до 25 000 об/мин, [ требуется ссылка ] это закручивает пряжу. Движение кольцевой направляющей вверх и вниз направляет нить на шпульку в требуемую форму: т. е. в шлицевую пряжу . Подъем должен быть отрегулирован для разных номеров пряжи.

Съем — это отдельный процесс. Обслуживающий персонал (или робот в автоматизированной системе) сматывает кольцевые рельсы вниз. Машина останавливается. Нитенаправители откидываются. Готовые катушки (паковки пряжи) снимаются с веретен. Новая катушечная трубка помещается на веретено, захватывая нить между ней и чашкой в причале веретена, нитенаправители опускаются, и машина перезапускается. Теперь все процессы выполняются автоматически. Пряжа подается на конусную намотку. В настоящее время машины производят Rieter (Швейцария), Toyota (Япония), Zinser, Suessen (Германия) и Marzoli (Италия)LMW (Индия). LMW Rieter и Toyota as имеют машины с количеством веретен до 1824. Все требуют контролируемых атмосферных условий.

{{cite journal}}: Цитировать журнал требует |journal=( помощь )