Котел — это закрытый сосуд , в котором нагревается жидкость (обычно вода ) . Жидкость не обязательно кипит . Нагретая или испаренная жидкость выходит из котла для использования в различных процессах или отопительных системах, [1] [ нужна страница ] [2] [ нужна страница ] включая нагрев воды , центральное отопление , выработку электроэнергии с помощью котла , приготовление пищи и санитарию .

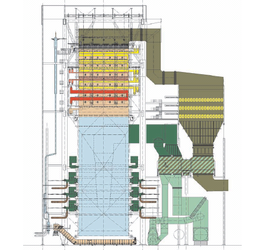

На электростанции, работающей на ископаемом топливе , использующей паровой цикл для выработки электроэнергии, основным источником тепла будет сжигание угля , нефти или природного газа . В некоторых случаях побочное топливо, такое как отходящие газы коксовой батареи, богатые оксидом углерода, может сжигаться для нагрева котла; также может использоваться биотопливо, такое как жом , если это экономически доступно. На атомной электростанции котлы, называемые парогенераторами, нагреваются теплом, вырабатываемым при ядерном делении. Если из какого-либо процесса доступен большой объем горячего газа, парогенератор-утилизатор или котел-утилизатор может использовать тепло для производства пара с небольшим или нулевым потреблением дополнительного топлива; такая конфигурация распространена на электростанциях с комбинированным циклом , где используются газовая турбина и паровой котел. Во всех случаях отходящие газы продуктов сгорания отделены от рабочей жидкости парового цикла, что делает эти системы примерами двигателей внешнего сгорания .

Корпус котла, работающий под давлением, обычно изготавливается из стали (или легированной стали ) или, как правило, из кованого железа . Нержавеющая сталь , особенно аустенитного типа, не используется в смоченных частях котлов из-за коррозии и коррозионного растрескивания под напряжением . [3] [ нужна страница ] Однако ферритная нержавеющая сталь часто используется в секциях пароперегревателя, которые не будут подвергаться воздействию кипящей воды , а котлы с кожухом из нержавеющей стали с электрическим нагревом разрешены в соответствии с Европейской «Директивой по оборудованию, работающему под давлением» для производства пара для стерилизаторов и дезинфекторов. [4]

В моделях с живым паром часто используется медь или латунь , поскольку их легче изготавливать в котлах меньшего размера. Исторически медь часто использовалась для топок (особенно для паровозов ) из-за ее лучшей формуемости и более высокой теплопроводности; однако в последнее время высокая цена меди часто делает этот выбор неэкономичным, и вместо нее используются более дешевые заменители (например, сталь). [ необходима цитата ]

На протяжении большей части викторианской «эпохи пара» единственным материалом, используемым для изготовления котлов, было кованое железо высшего сорта , со сборкой клепкой . Это железо часто приобреталось на специализированных металлургических заводах , таких как те, что находятся в районе Клитор-Мур (Великобритания), известных высоким качеством их прокатного листа , который был особенно пригоден для использования в критических приложениях, таких как котлы высокого давления. В 20 веке практика проектирования перешла к использованию стали со сварной конструкцией, которая прочнее и дешевле, и может быть изготовлена быстрее и с меньшими трудозатратами. Котлы из кованого железа корродируют гораздо медленнее, чем их современные стальные аналоги, и менее подвержены локальной точечной коррозии и коррозии под напряжением. Это делает долговечность старых котлов из кованого железа намного выше, чем у сварных стальных котлов. [ необходима цитата ]

Чугун может использоваться для нагревательного сосуда бытовых водонагревателей. Хотя такие нагреватели обычно называют «котлами» в некоторых странах, их цель обычно заключается в производстве горячей воды, а не пара, поэтому они работают при низком давлении и стараются избегать кипения. Хрупкость чугуна делает его непрактичным для паровых котлов высокого давления.

Источником тепла для котла является сжигание любого из нескольких видов топлива , таких как древесина , уголь , нефть или природный газ . Электрические паровые котлы используют нагревательные элементы резистивного или погружного типа . Ядерное деление также используется в качестве источника тепла для получения пара , либо напрямую (BWR), либо, в большинстве случаев, в специализированных теплообменниках , называемых «парогенераторами» (PWR). Парогенераторы с рекуперацией тепла (HRSG) используют тепло, отводимое из других процессов, таких как газовая турбина . [ требуется ссылка ]

В стандарте испытаний производительности ASME (PTC) для котлов ASME PTC 4 [5] и для котлов-утилизаторов ASME PTC 4.4 и EN 12952-15 [6] для водотрубных котлов предусмотрены два метода измерения КПД котла :

Прямой метод испытания КПД котла более удобен и распространен.

где

Для измерения КПД котла косвенным методом необходимы такие параметры:

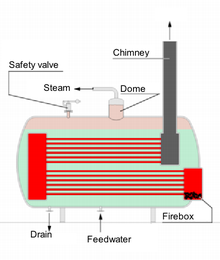

Котлы можно классифицировать по следующим конфигурациям:

Для определения и обеспечения безопасности котлов некоторые профессиональные специализированные организации, такие как Американское общество инженеров-механиков (ASME), разрабатывают стандарты и нормативные кодексы. Например, Кодекс котлов и сосудов под давлением ASME представляет собой стандарт, предоставляющий широкий спектр правил и директив для обеспечения соответствия котлов и других сосудов под давлением стандартам безопасности, надежности и проектирования. [8]

Исторически котлы были источником многих серьезных травм и уничтожения имущества из-за плохо понятых инженерных принципов. Тонкие и хрупкие металлические оболочки могут разорваться, в то время как плохо сваренные или заклепанные швы могут раскрыться, что приведет к сильному выбросу пара под давлением. Когда вода превращается в пар, она расширяется более чем в 1000 раз от своего первоначального объема и движется по паровым трубам со скоростью более 100 километров в час (62 мили в час). Благодаря этому пар является эффективным методом перемещения энергии и тепла по площадке от центральной котельной туда, где это необходимо, но без правильной обработки питательной воды котла пароподъёмная установка будет страдать от образования накипи и коррозии. В лучшем случае это увеличивает затраты на электроэнергию и может привести к некачественному пару, снижению эффективности, сокращению срока службы установки и ненадежной работе. В худшем случае это может привести к катастрофическому отказу и гибели людей. Разрушенные или смещенные котельные трубы также могут выбрасывать обжигающе горячий пар и дым из воздухозаборника и желоба для сжигания, травмируя пожарных, которые загружают уголь в топку. Чрезвычайно большие котлы, обеспечивающие сотни лошадиных сил для работы заводов, могут потенциально сносить целые здания. [9]

Котел, в котором происходит потеря питательной воды и которому позволяют выкипать досуха, может быть чрезвычайно опасен. Если питательную воду затем направить в пустой котел, небольшой каскад поступающей воды мгновенно закипит при контакте с перегретой металлической оболочкой и приведет к сильному взрыву, который не может контролироваться даже предохранительными паровыми клапанами. Слив котла также может произойти, если в линиях подачи пара произойдет утечка, которая больше, чем может заменить подача подпиточной воды. Хартфордский контур был изобретен в 1919 году компанией Hartford Steam Boiler Inspection and Insurance Company как метод, помогающий предотвратить возникновение этого состояния и тем самым уменьшить их страховые иски. [10] [11]

При кипячении воды получается насыщенный пар , также называемый «влажным паром». Насыщенный пар, хотя в основном и состоит из водяного пара, несет некоторое количество неиспарившейся воды в виде капель. Насыщенный пар полезен для многих целей, таких как приготовление пищи , отопление и санитария , но нежелателен, когда пар должен передавать энергию машинам, таким как двигательная установка корабля или «движение» паровоза . Это связано с тем, что неизбежная потеря температуры и/или давления, которая происходит при перемещении пара от котла к машине, вызовет некоторую конденсацию, в результате чего жидкая вода будет переноситься в машину. Вода, вовлеченная в пар, может повредить лопатки турбины или, в случае поршневого парового двигателя , может вызвать серьезные механические повреждения из-за гидростатического затвора .

Котлы с перегретым паром испаряют воду, а затем дополнительно нагревают пар в пароперегревателе , в результате чего температура выбрасываемого пара становится существенно выше температуры кипения при рабочем давлении котла. Поскольку полученный « сухой пар » намного горячее, чем необходимо для поддержания парообразного состояния, он не будет содержать значительного количества неиспарившейся воды. Кроме того, возможно более высокое давление пара, чем у насыщенного пара, что позволяет пару переносить больше энергии. Хотя перегрев добавляет больше энергии к пару в виде тепла, это не влияет на давление, которое определяется скоростью, с которой пар отбирается из котла, и настройками давления предохранительных клапанов . [12] Расход топлива, необходимый для получения перегретого пара, больше, чем требуется для получения эквивалентного объема насыщенного пара. Однако общая энергоэффективность паровой установки (комбинация котла, пароперегревателя, трубопроводов и оборудования) в целом будет достаточно улучшена, чтобы более чем компенсировать возросший расход топлива.

Работа пароперегревателя похожа на работу змеевиков в кондиционере , хотя и для другой цели. Паропровод направляется через путь дымовых газов в топке котла, область, в которой температура обычно составляет от 1300 до 1600 градусов по Цельсию (от 2372 до 2912 градусов по Фаренгейту). Некоторые пароперегреватели являются лучистыми, которые, как следует из названия, поглощают тепло излучением. Другие являются конвекционными, поглощая тепло из жидкости. Некоторые представляют собой комбинацию двух типов. В любом случае экстремальное тепло в пути дымовых газов также будет нагревать паропровод пароперегревателя и пар внутри.

Проектирование любой установки перегретого пара представляет собой ряд инженерных проблем из-за высоких рабочих температур и давлений. Одним из соображений является подача питательной воды в котел. Насос, используемый для загрузки котла, должен быть в состоянии преодолеть рабочее давление котла, в противном случае вода не будет течь. Поскольку перегретый котел обычно работает при высоком давлении, соответствующее давление питательной воды должно быть еще выше, что требует более надежной конструкции насоса.

Еще одним соображением является безопасность. Высокое давление, перегретый пар может быть чрезвычайно опасным, если он непреднамеренно вырывается. Чтобы дать читателю некоторую перспективу, паровые установки, используемые на многих эсминцах ВМС США , построенных во время Второй мировой войны, работали при давлении 600 фунтов на квадратный дюйм (4100 кПа ; 41 бар ) и перегреве 850 градусов по Фаренгейту (454 градуса по Цельсию). В случае серьезного разрыва системы, постоянной опасности на военном корабле во время боя , огромное высвобождение энергии вырывающегося перегретого пара, расширяющегося более чем в 1600 раз от своего ограниченного объема, было бы эквивалентно катастрофическому взрыву, последствия которого были бы усугублены выбросом пара, происходящим в ограниченном пространстве, таком как машинное отделение корабля . Кроме того, небольшие утечки, которые не видны в точке утечки, могут быть смертельными, если бы человек встал на пути вырывающегося пара. Поэтому проектировщики стремятся придать паровым компонентам системы как можно большую прочность для сохранения целостности. Для предотвращения утечек используются специальные методы соединения паровых труб, а в системах с очень высоким давлением применяются сварные соединения, чтобы избежать проблем с утечками в резьбовых или прокладочных соединениях.

Сверхкритические парогенераторы часто используются для производства электроэнергии . Они работают при сверхкритическом давлении. В отличие от «докритического котла», сверхкритический парогенератор работает при таком высоком давлении (более 3200 фунтов на квадратный дюйм или 22 МПа), что физическая турбулентность, характеризующая кипение, прекращается; жидкость не является ни жидкостью, ни газом, а сверхкритической жидкостью. В воде не образуются пузырьки пара, поскольку давление выше критической точки давления , при которой могут образовываться пузырьки пара. По мере того, как жидкость расширяется через ступени турбины, ее термодинамическое состояние падает ниже критической точки, поскольку она совершает работу, вращая турбину, которая вращает электрогенератор, из которого в конечном итоге извлекается энергия. Жидкость в этой точке может представлять собой смесь пара и капель жидкости, когда она проходит в конденсатор . Это приводит к немного меньшему потреблению топлива и, следовательно, к меньшему образованию парниковых газов . Термин «котел» не следует использовать для сверхкритического парогенератора, поскольку в этом устройстве не происходит «кипения».

Котел , работающий на топливе , должен обеспечивать воздух для окисления своего топлива. Ранние котлы обеспечивали этот поток воздуха, или тягу , посредством естественного действия конвекции в дымоходе , соединенном с выхлопом камеры сгорания. Поскольку нагретый дымовой газ менее плотный, чем окружающий котел воздух, дымовой газ поднимается в дымоходе, втягивая более плотный, свежий воздух в камеру сгорания. [ необходима цитата ]

Большинство современных котлов зависят от механической тяги, а не от естественной. Это связано с тем, что естественная тяга зависит от внешних условий воздуха и температуры дымовых газов, выходящих из печи, а также от высоты дымохода. Все эти факторы затрудняют достижение надлежащей тяги и, следовательно, делают оборудование с механической тягой намного более надежным и экономичным. [ необходима цитата ]

Типы тяги также можно разделить на индуцированную тягу , где отработанные газы вытягиваются из котла; принудительную тягу , где свежий воздух вталкивается в котел; и сбалансированную тягу , где используются оба эффекта. Естественная тяга с использованием дымохода является типом индуцированной тяги; механическая тяга может быть индуцированной, принудительной или сбалансированной.

Существует два типа механической принудительной тяги. Первый — с использованием паровой струи. Паровая струя, ориентированная в направлении потока дымовых газов, вводит дымовые газы в дымовую трубу и обеспечивает большую скорость дымовых газов, увеличивая общую тягу в печи. Этот метод был распространен на паровозах, которые не могли иметь высокие дымовые трубы. Второй метод — простое использование вентилятора принудительной тяги (ID-вентилятора), который удаляет дымовые газы из печи и нагнетает отработанный газ вверх по дымовой трубе. Почти все печи с принудительной тягой работают с небольшим отрицательным давлением.

Механическая принудительная тяга обеспечивается с помощью вентилятора, нагнетающего воздух в камеру сгорания. Воздух часто пропускается через воздухоподогреватель, который, как следует из названия, нагревает воздух, поступающий в топку, чтобы повысить общую эффективность котла. Для регулирования количества воздуха, поступающего в топку, используются заслонки. Печи с принудительной тягой обычно имеют положительное давление.

Сбалансированная тяга достигается за счет использования как индуцированной, так и принудительной тяги. Это чаще встречается в более крупных котлах, где дымовые газы должны проходить большое расстояние через множество проходов котла. Индуцированный вентилятор работает совместно с вентилятором принудительной тяги, что позволяет поддерживать давление в топке немного ниже атмосферного.