Испытание на растяжение , также известное как испытание на растяжение , [1] является фундаментальным испытанием в области материаловедения и техники , в котором образец подвергается контролируемому растяжению до разрушения. Свойства, которые напрямую измеряются с помощью испытания на растяжение, - это предел прочности на растяжение , прочность на разрыв , максимальное удлинение и сужение площади. [2] Из этих измерений также могут быть определены следующие свойства: модуль Юнга , коэффициент Пуассона , предел текучести и характеристики деформационного упрочнения . [3] Испытание на одноосное растяжение чаще всего используется для получения механических характеристик изотропных материалов. Для некоторых материалов используют испытание на двухосное растяжение . Основное различие между этими испытательными машинами заключается в том, как нагрузка прикладывается к материалам.

Испытание на растяжение может иметь различные цели, такие как:

Подготовка испытательных образцов зависит от целей испытания и от регулирующего метода испытания или спецификации . Образец для растяжения обычно имеет стандартизированное поперечное сечение образца. Он имеет два плеча и калибр (сечение) между ними. Плечи и секция захвата, как правило, больше калибровочной секции на 33% [4], поэтому их можно легко захватить. Меньший диаметр калибровочной секции также допускает деформацию и разрушение в этой области. [2] [5]

Плечи испытательного образца могут быть изготовлены различными способами для сопряжения с различными захватами в испытательной машине (см. изображение ниже). Каждая система имеет свои преимущества и недостатки; например, плечи, предназначенные для зубчатых захватов, просты и дешевы в изготовлении, но выравнивание образца зависит от мастерства техника. С другой стороны, штифтовой захват обеспечивает хорошее выравнивание. Резьбовые плечи и захваты также обеспечивают хорошее выравнивание, но техник должен знать, что нужно ввинчивать каждое плечо в захват по крайней мере на длину одного диаметра, в противном случае резьба может сорваться до того, как образец сломается. [6]

В крупных отливках и поковках обычно добавляют дополнительный материал, который предназначен для удаления из отливки, чтобы из нее можно было изготовить образцы для испытаний. Эти образцы могут не быть точным представлением всей заготовки, поскольку структура зерна может быть разной по всему объему. В более мелких заготовках или когда необходимо испытать критические части отливки, заготовка может быть принесена в жертву для изготовления образцов для испытаний. [7] Для заготовок, которые обрабатываются из прутковой заготовки , образец для испытаний может быть изготовлен из той же заготовки, что и прутковая заготовка.

Для мягких и пористых материалов, таких как электропрядильные нетканые материалы из нановолокон, образец обычно представляет собой полоску образца, поддерживаемую бумажной рамкой, что облегчает его установку на машине и позволяет избежать повреждения мембраны. [8] [9]

Повторяемость испытательной машины можно определить, используя специальные испытательные образцы, тщательно изготовленные так, чтобы они были максимально похожи. [7]

Стандартный образец готовится в круглом или квадратном сечении по длине калибра, в зависимости от используемого стандарта. Оба конца образцов должны иметь достаточную длину и состояние поверхности, чтобы они были надежно зажаты во время испытания. Начальная длина калибра Lo стандартизирована (в нескольких странах) и варьируется в зависимости от диаметра (Do) или площади поперечного сечения (Ao) образца, как указано

В следующих таблицах приведены примеры размеров и допусков образцов для испытаний в соответствии со стандартом ASTM E8.

Испытание на растяжение чаще всего проводится в лаборатории по испытанию материалов. ASTM D638 является одним из наиболее распространенных протоколов испытаний на растяжение. ASTM D638 измеряет свойства растяжения пластмасс, включая предел прочности на растяжение, предел текучести, удлинение и коэффициент Пуассона.

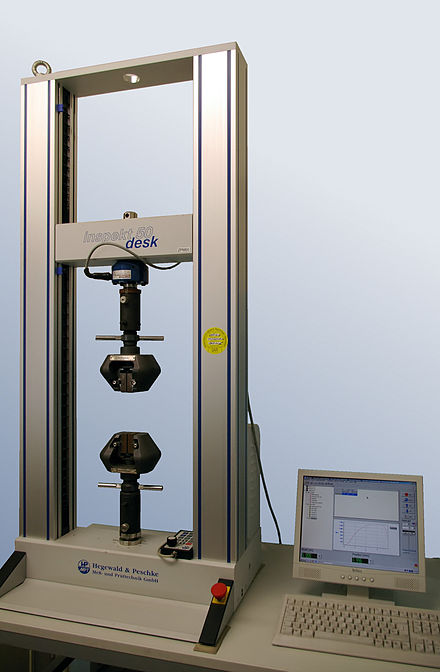

Наиболее распространенной испытательной машиной, используемой при испытаниях на растяжение, является универсальная испытательная машина . Этот тип машины имеет две траверсы ; одна регулируется по длине образца, а другая приводится в действие для приложения натяжения к испытуемому образцу. Испытательные машины бывают электромеханическими или гидравлическими . [5]

Электромеханическая машина использует электродвигатель, систему редуктора и один, два или четыре винта для перемещения траверсы вверх или вниз. Диапазон скоростей траверсы может быть достигнут путем изменения скорости двигателя. Скорость траверсы и, следовательно, скорость нагрузки могут контролироваться микропроцессором в замкнутом контуре сервоконтроллера. Гидравлическая испытательная машина использует либо поршень одностороннего, либо двухстороннего действия для перемещения траверсы вверх или вниз. Также доступны ручные испытательные системы. Ручные конфигурации требуют, чтобы оператор регулировал игольчатый клапан для управления скоростью нагрузки. Общее сравнение показывает, что электромеханическая машина способна на широкий диапазон скоростей испытаний и большие смещения траверсы, тогда как гидравлическая машина является экономически эффективным решением для создания больших усилий. [11]

Машина должна иметь соответствующие возможности для испытываемого образца. Существует четыре основных параметра: мощность силы, скорость, точность и достоверность . Мощность силы относится к тому факту, что машина должна быть способна генерировать достаточно силы для разрушения образца. Машина должна быть способна прикладывать силу достаточно быстро или медленно, чтобы должным образом имитировать фактическое применение. Наконец, машина должна быть способна точно и аккуратно измерять длину калибра и приложенные силы; например, большая машина, которая предназначена для измерения больших удлинений, может не работать с хрупким материалом, который испытывает короткие удлинения перед разрушением. [6]

Выравнивание образца для испытаний в испытательной машине имеет решающее значение, поскольку если образец смещен, либо под углом, либо смещен в одну сторону, машина будет оказывать изгибающее усилие на образец. Это особенно плохо для хрупких материалов, поскольку это резко исказит результаты. Эту ситуацию можно минимизировать, используя сферические седла или U-образные соединения между захватами и испытательной машиной. [6] Если начальная часть кривой напряжение-деформация изогнута, а не линейна, это указывает на то, что образец смещен в испытательной машине. [12]

Измерения деформации чаще всего измеряются с помощью экстензометра , но тензодатчики также часто используются на небольших образцах для испытаний или при измерении коэффициента Пуассона . [6] Более новые испытательные машины имеют цифровые системы измерения времени, силы и удлинения, состоящие из электронных датчиков, подключенных к устройству сбора данных (часто компьютеру) и программного обеспечения для обработки и вывода данных. Однако аналоговые машины продолжают соответствовать и превосходить требования ASTM, NIST и ASM к точности испытаний металлов на растяжение, продолжая использоваться и сегодня. [ необходима цитата ]

Процесс испытания включает в себя помещение образца для испытаний в испытательную машину и медленное его удлинение до тех пор, пока он не сломается. Во время этого процесса удлинение измерительной секции регистрируется против приложенной силы. Данные обрабатываются таким образом, чтобы они не были специфичны для геометрии образца для испытаний. Измерение удлинения используется для расчета инженерной деформации , ε , с использованием следующего уравнения: [5]

где Δ L — изменение длины датчика, L 0 — начальная длина датчика, а L — конечная длина. Измерение силы используется для расчета инженерного напряжения σ с использованием следующего уравнения: [5]

где F — сила растяжения, а A — номинальное поперечное сечение образца. Машина выполняет эти расчеты по мере увеличения силы, так что точки данных можно отобразить в виде кривой напряжение-деформация . [5]

При работе с пористыми и мягкими материалами, такими как электропряденые нановолокнистые мембраны, применение приведенной выше формулы напряжения проблематично. Толщина мембраны, действительно, зависит от давления, приложенного во время ее измерения, что приводит к переменным значениям толщины. Как следствие, полученные кривые напряжение-деформация показывают высокую изменчивость. В этом случае для получения надежных результатов растяжения рекомендуется нормализация нагрузки по отношению к массе образца вместо площади поперечного сечения (A). [13]

Испытание на растяжение может использоваться для проверки ползучести материалов, медленной пластической деформации материала от постоянных приложенных напряжений в течение длительных периодов времени. Ползучести обычно способствуют диффузия и движение дислокаций. Хотя существует много способов проверки ползучести, испытание на растяжение полезно для таких материалов, как бетон и керамика, которые ведут себя по-разному при растяжении и сжатии и, таким образом, обладают различными скоростями ползучести при растяжении и сжатии. Таким образом, понимание ползучести при растяжении важно при проектировании бетона для конструкций, которые испытывают напряжение, таких как емкости для хранения воды, или для общей структурной целостности. [14]

Испытание на растяжение ползучести обычно следует тому же процессу испытания, что и стандартное испытание, хотя обычно при более низких напряжениях, чтобы оставаться в области ползучести, а не пластической деформации. Кроме того, специализированное оборудование для испытания на растяжение ползучести может включать встроенные высокотемпературные компоненты печи для содействия диффузии. [15] Образец выдерживается при постоянной температуре и напряжении, а деформация материала измеряется с помощью тензодатчиков или лазерных датчиков. Измеренная деформация может быть подобрана с помощью уравнений, управляющих различными механизмами ползучести, такими как ползучесть по степенному закону или диффузионная ползучесть (см. ползучесть для получения дополнительной информации). Дополнительный анализ можно получить, изучив образец после разрушения. Понимание механизма и скорости ползучести может помочь в выборе и проектировании материалов.

Важно отметить, что выравнивание образца важно для испытания на ползучесть при растяжении. Нецентрированная нагрузка приведет к изгибающему напряжению, приложенному к образцу. Изгиб можно измерить, отслеживая деформацию по всем сторонам образца. Процент изгиба затем можно определить как разницу между деформацией на одной стороне ( ) и средней деформацией ( ): [16]

Процент изгиба должен быть менее 1% на более широкой стороне загруженных образцов и менее 2% на более тонкой стороне. Изгиб может быть вызван несоосностью нагрузочного зажима и асимметричной обработкой образцов. [16]