Металлообработка — это процесс формирования и изменения формы металлов для создания полезных объектов, деталей, узлов и крупномасштабных конструкций. Этот термин охватывает широкий и разнообразный спектр процессов, навыков и инструментов для производства объектов любого масштаба: от огромных кораблей , зданий и мостов до точных деталей двигателей и изысканных ювелирных изделий .

Исторические корни металлообработки предшествуют письменной истории; его использование охватывает культуры, цивилизации и тысячелетия. Оно эволюционировало от обработки мягких самородных металлов , таких как золото , с помощью простых ручных инструментов, плавки руд и горячей ковки более твердых металлов, таких как железо , до высокотехнологичных современных процессов, таких как механическая обработка и сварка . Его использовали в качестве промышленности, двигателя торговли, индивидуального хобби и создания искусства; [1] его можно рассматривать как науку и ремесло.

Современные процессы металлообработки, несмотря на их разнообразие и специализацию, можно отнести к одной из трех широких областей, известных как процессы формовки, резки или соединения. Современные металлообрабатывающие мастерские, обычно известные как механические цеха , оснащены широким спектром специализированных или универсальных станков , способных создавать высокоточные и полезные изделия. Многие более простые методы обработки металлов, такие как кузнечное дело , больше не являются экономически конкурентоспособными в крупных масштабах в развитых странах; некоторые из них до сих пор используются в менее развитых странах для ремесленничества или хобби, а также для исторической реконструкции.

Самым старым археологическим свидетельством добычи и обработки меди было обнаружение медного кулона на севере Ирака , датируемого 8700 годом до нашей эры. [2] Самым ранним обоснованным и датированным свидетельством металлообработки в Америке была обработка меди в Висконсине , недалеко от озера Мичиган . Медь ковали до тех пор, пока она не стала хрупкой, а затем нагревали, чтобы ее можно было обрабатывать дальше. В Америке эта технология датируется примерно 4000–5000 годами до нашей эры. [3] Самые старые золотые артефакты в мире происходят из болгарского Варненского некрополя и датируются 4450 годом до нашей эры.

Не для всего металла требовался огонь, чтобы его получить или обработать. Айзек Азимов предположил, что золото было «первым металлом». [4] Его рассуждения заключаются в том, что по своему химическому составу он встречается в природе как самородки чистого золота. Другими словами, золото, каким бы редким оно ни было, иногда встречается в природе как самородный металл . Некоторые металлы также можно найти в метеорах . Почти все другие металлы встречаются в рудах , минералосодержащих горных породах , для высвобождения металла которых требуется тепло или какой-либо другой процесс. Еще одна особенность золота заключается в том, что оно пригодно для обработки в том виде, в котором оно найдено, а это означает, что для обработки металла не требуется никаких технологий, кроме каменного молотка и наковальни . Это результат свойств золота ковкости и пластичности . Самыми ранними инструментами были камень, кость , дерево и сухожилия , которых было достаточно для обработки золота.

В какое-то неизвестное время стал известен процесс выделения металлов из горных пород путем нагревания, и стали востребованы породы, богатые медью, оловом и свинцом . Эти руды добывались везде, где их признавали. Остатки таких древних шахт были найдены по всей Юго-Западной Азии . [5] Металлообработкой занимались южноазиатские жители Мехргарха между 7000 и 3300 годами до нашей эры. [6] Конец начала металлообработки происходит где-то около 6000 г. до н. э., когда выплавка меди стала обычным явлением в Юго-Западной Азии.

Древние цивилизации знали семь металлов. Здесь они расположены в порядке их окислительного потенциала (в вольтах ):

Потенциал окисления важен, поскольку он является одним из показателей того, насколько прочно металл может быть связан с рудой. Как можно видеть, железо значительно выше, чем шесть других металлов, а золото значительно ниже, чем шесть выше него. Низкая степень окисления золота является одной из основных причин его обнаружения в самородках. Эти самородки представляют собой относительно чистое золото и пригодны для переработки в том виде, в котором они были найдены.

Медная руда, имевшаяся в относительном изобилии, и оловянная руда стали следующими важными веществами в истории металлообработки. Используя тепло для выплавки меди из руды, было произведено большое количество меди. Его использовали как для украшений , так и для простых инструментов. Однако медь сама по себе была слишком мягкой для инструментов, требующих остроты и жесткости. В какой-то момент в расплавленную медь добавили олово, и таким образом появилась бронза . Бронза – это сплав меди и олова. Бронза была важным достижением, поскольку она обладала прочностью и жесткостью, которых не хватало чистой меди. До появления железа бронза была самым совершенным металлом для обычных инструментов и оружия ( более подробно см. «Бронзовый век» ).

За пределами Юго-Западной Азии те же достижения и материалы открывались и использовались по всему миру. Люди в Китае и Великобритании начали использовать бронзу, уделяя мало времени меди. Японцы начали использовать бронзу и железо почти одновременно. В Америке было иначе. Хотя народы Америки знали о металлах, только после европейской колонизации обработка металлов для изготовления инструментов и оружия стала обычным явлением. Ювелирные изделия и искусство были основными видами использования металлов в Америке до европейского влияния.

Около 2700 г. до н.э. производство бронзы было обычным явлением в местах, где можно было собрать необходимые материалы для выплавки, нагрева и обработки металла. Железо начали плавить, и оно стало важным металлом для изготовления инструментов и оружия. Последующий период стал известен как Железный век .

К историческим периодам фараонов в Египте , ведических царей в Индии , племен Израиля и цивилизации майя в Северной Америке , среди других древних народов, драгоценные металлы начали приобретать ценность. В некоторых случаях правила владения, распределения и торговли создавались, применялись и согласовывались соответствующими народами. К вышеуказанным периодам мастера по металлу обладали большим мастерством в создании предметов украшения, религиозных артефактов и торговых инструментов из драгоценных металлов (цветных), а также оружия, обычно из черных металлов и/или сплавов . Эти навыки были хорошо реализованы. Эти методы практиковали ремесленники, кузнецы , практикующие атхарваведы , алхимики и другие категории мастеров по металлу по всему миру. Например, техника грануляции использовалась во многих древних культурах до того, как исторические данные свидетельствуют о том, что люди путешествовали в отдаленные регионы, чтобы поделиться этим процессом. Сегодня мастера по металлу до сих пор используют эту и многие другие древние методы.

С течением времени металлические предметы становились все более распространенными и все более сложными. Необходимость дальнейшего приобретения и обработки металлов становилась все более важной. Навыки, связанные с добычей металлических руд из земли, начали развиваться, а кузнецы стали более осведомленными. Кузнецы по металлу стали важными членами общества. На судьбы и экономику целых цивилизаций большое влияние оказало наличие металлов и кузнецов. Слесарь зависит от добычи драгоценных металлов для изготовления ювелирных изделий , создания более эффективной электроники , а также для промышленного и технологического применения, от строительства до доставки контейнеров на железнодорожный и воздушный транспорт . Без металлов товары и услуги перестали бы перемещаться по земному шару в тех масштабах, которые мы знаем сегодня.

Металлообработку обычно делят на три категории: формовку , резку и соединение . Большая часть резки металла выполняется инструментами из быстрорежущей стали или твердосплавными инструментами. [7] Каждая из этих категорий содержит различные процессы.

Перед выполнением большинства операций металл необходимо разметить и/или измерить, в зависимости от желаемого готового продукта.

Разметка (также известная как макет) — это процесс переноса рисунка или рисунка на заготовку и первый этап ручной обработки металлов. Его применяют во многих отраслях или хобби, хотя в промышленности повторение избавляет от необходимости выделять каждую отдельную деталь. В сфере металлообработки разметка состоит из переноса инженерного плана на заготовку при подготовке к следующему этапу — механической обработке или производству.

Штангенциркули — это ручные инструменты, предназначенные для точного измерения расстояния между двумя точками. Большинство штангенциркулей имеют два набора плоских параллельных кромок, используемых для измерения внутреннего или внешнего диаметра. Эти штангенциркули могут иметь точность до одной тысячной дюйма (25,4 мкм). Разные типы штангенциркулей имеют разные механизмы отображения измеренного расстояния. Там, где более крупные объекты необходимо измерить с меньшей точностью,часто используется рулетка .

Литье приобретает определенную форму, заливая расплавленный металл в форму и позволяя ему остыть без применения механического воздействия. Формы литья включают в себя:

Эти процессы формования изменяют металл или заготовку, деформируя объект, то есть без удаления какого-либо материала. Формовка осуществляется с помощью системы механических сил и, особенно при объемной обработке металла, с помощью тепла.

Пластическая деформация предполагает использование тепла или давления , чтобы сделать заготовку более проводящей к механическим силам. Исторически этим и литьем занимались кузнецы, хотя сегодня этот процесс стал индустриализированным. При объемной штамповке металла заготовка обычно нагревается.

Эти типы процесса формования включают применение механической силы при комнатной температуре. Однако некоторые недавние разработки включают нагрев штампов и/или деталей. Достижения в области автоматизированной технологии металлообработки сделали возможной прогрессивную штамповку, которая представляет собой метод, который может включать в себя штамповку, чеканку, гибку и ряд других способов, которые модифицируют металл с меньшими затратами и приводят к меньшему количеству отходов. [9]

Резка — это совокупность процессов, в которых материалу придается заданная геометрия путем удаления лишнего материала с использованием различных инструментов, чтобы получить готовую деталь, соответствующую спецификациям. Конечным результатом резки является два продукта: отходы или излишки материала и готовая деталь. При деревообработке отходами будут опилки и лишняя древесина. При резке металлов отходами являются стружка, стружка и лишний металл.

Процессы резки относятся к одной из трех основных категорий:

Сверление отверстия в металлической детали — наиболее распространенный пример процесса изготовления стружки. Примером горения является использование кислородно-топливной горелки для разделения стальной пластины на более мелкие куски. Химическое фрезерование является примером специального процесса, при котором излишки материала удаляются с помощью травильных и маскирующих химикатов.

Существует множество технологий резки металла, в том числе:

Смазочно-охлаждающая жидкость или охлаждающая жидкость используются там, где существует значительное трение и тепло на границе раздела резцов, таких как сверло или концевая фреза, и заготовка. СОЖ обычно распыляется на поверхность инструмента и заготовки, чтобы уменьшить трение и температуру на границе раздела режущий инструмент/заготовка и предотвратить чрезмерный износ инструмента. На практике существует множество способов подачи теплоносителя.

Фрезерование — это сложная обработка металла или других материалов путем удаления материала для придания окончательной формы. Обычно это делается на фрезерном станке , станке с механическим приводом, который в своей базовой форме состоит из фрезы , вращающейся вокруг оси шпинделя (например, дрели ), и рабочего стола , который может перемещаться в нескольких направлениях (обычно в двух измерениях). оси x и y] относительно заготовки). Шпиндель обычно перемещается по оси z. Есть возможность поднять стол (где лежит заготовка). Фрезерные станки могут управляться вручную или под числовым программным управлением (ЧПУ) и могут выполнять огромное количество сложных операций, таких как нарезание пазов, строгание , сверление и нарезание резьбы , нарезание пазов , фрезерование и т. д. Двумя распространенными типами фрез являются горизонтальные мельница и вертикальная мельница.

Изготовленные детали обычно представляют собой сложные трехмерные объекты, которые преобразуются в координаты x, y и z, которые затем передаются в станок с ЧПУ и позволяют ему выполнять необходимые задачи. Фрезерный станок может производить большинство деталей в 3D, но некоторые требуют вращения объектов вокруг осей координат x, y или z (в зависимости от необходимости). Допуски различаются по различным стандартам в зависимости от региона. В странах, все еще использующих имперскую систему, это обычно составляет тысячные доли дюйма (единица, известная как ты ), в зависимости от конкретной машины. Во многих других европейских странах вместо этого используются стандарты ISO.

Чтобы сохранить как сверло, так и материал прохладными, используется высокотемпературная охлаждающая жидкость. В большинстве случаев охлаждающая жидкость распыляется из шланга непосредственно на долото и материал. Эта охлаждающая жидкость может управляться машиной или пользователем, в зависимости от машины.

Материалы, которые можно фрезеровать, варьируются от алюминия до нержавеющей стали и почти всех, что между ними. Для каждого материала требуется разная скорость фрезерного инструмента, а также количество материала, которое можно удалить за один проход инструмента. Более твердые материалы обычно измельчаются на более медленных скоростях с удалением небольшого количества материала. Более мягкие материалы различаются, но обычно фрезеруются с высокой скоростью сверления.

Использование фрезерного станка увеличивает затраты, которые учитываются в производственном процессе. При каждой эксплуатации станка также используется охлаждающая жидкость, которую необходимо периодически доливать во избежание поломки насадок. Фрезу также необходимо менять по мере необходимости, чтобы не повредить материал. Время – главный фактор затрат. На выполнение сложных деталей могут потребоваться часы, а на выполнение очень простых деталей уходит всего несколько минут. Это, в свою очередь, также меняет время производства, поскольку каждая деталь требует разного количества времени.

Безопасность является ключевым моментом для этих машин. Биты движутся на высоких скоростях и удаляют куски обычно обжигающе горячего металла. Преимущество фрезерного станка с ЧПУ заключается в том, что он защищает оператора станка.

Токарная обработка — это процесс резки металла для получения цилиндрической поверхности с помощью одноточечного инструмента. Заготовка вращается на шпинделе, и режущий инструмент подается в нее радиально, аксиально или в обоих направлениях. Изготовление поверхностей, перпендикулярных оси заготовки, называется торцовкой. Изготовление поверхностей с использованием как радиальной, так и осевой подачи называется профилированием. [12]

Токарный станок — это станок, который вращает блок или цилиндр из материала так, что при воздействии на заготовку абразивных , режущих или деформирующих инструментов ей можно придать форму для создания объекта, имеющего вращательную симметрию относительно оси вращения . Примеры объектов, которые можно изготовить на токарном станке, включают подсвечники , коленчатые валы , распределительные валы и опоры подшипников .

Токарные станки состоят из четырех основных компонентов: станины, передней бабки, каретки и задней бабки. Станина представляет собой точную и очень прочную основу, на которую опираются все остальные компоненты для выравнивания. Шпиндель передней бабки фиксирует заготовку с помощью патрона , кулачки которого (обычно три или четыре) затягиваются вокруг заготовки. Шпиндель вращается с высокой скоростью, обеспечивая энергию для резки материала. В то время как исторически токарные станки приводились в движение ремнями от линейного вала , в современных моделях используются электродвигатели. Заготовка выходит из шпинделя вдоль оси вращения над плоской станиной. Каретка представляет собой платформу, которую можно перемещать точно и независимо параллельно и перпендикулярно оси вращения. Закаленный режущий инструмент удерживается на нужной высоте (обычно в середине заготовки) стойкой. Затем каретка перемещается вокруг вращающейся заготовки, и режущий инструмент постепенно удаляет материал с заготовки. Заднюю бабку можно перемещать вдоль оси вращения, а затем при необходимости фиксировать на месте. Он может удерживать центры для дальнейшего закрепления заготовки или режущие инструменты, вбитые в конец заготовки.

Другие операции, которые можно выполнить с помощью одноточечного инструмента на токарном станке: [12]

Снятие фаски: срезание угла на углу цилиндра.

Отрезка: инструмент подается радиально в заготовку, чтобы отрезать конец детали.

Нарезание резьбы : инструмент подается вдоль и поперек внешней или внутренней поверхности вращающихся частей для создания внешней или внутренней резьбы .

Растачивание : одноточечный инструмент подается линейно и параллельно оси вращения для создания круглого отверстия.

Сверление : подача сверла в заготовку в осевом направлении.

Накатка : используется инструмент для создания шероховатой текстуры поверхности заготовки. Часто используется для захвата рукой металлической детали.

Современные токарные станки с числовым программным управлением (ЧПУ) и обрабатывающие центры (ЧПУ) могут выполнять второстепенные операции, такие как фрезерование, с использованием приводных инструментов. При использовании приводных инструментов заготовка перестает вращаться, и приводной инструмент выполняет операцию обработки вращающимся режущим инструментом. Станки с ЧПУ используют координаты x, y и z для управления токарными инструментами и производства продукции. Большинство современных токарных станков с ЧПУ способны производить большинство токарных объектов в 3D.

Обрабатывать можно почти все типы металлов, хотя для более твердых заготовок требуется больше времени и специальные режущие инструменты .

Существует множество процессов нарезания резьбы, в том числе: нарезание резьбы метчиком или матрицей , фрезерование резьбы, одноточечная нарезка резьбы, накатка резьбы, холодная накатка и формовка, а также шлифование резьбы. Метчик используется для нарезания внутренней резьбы на внутренней поверхности предварительно просверленного отверстия, а матрица нарезает наружную резьбу на предварительно отформованном цилиндрическом стержне.

При шлифовании используется абразивный процесс для удаления материала с заготовки. Шлифовальный станок — это станок, используемый для получения очень тонкой отделки, выполнения очень легких резов или высокоточных форм с использованием абразивного круга в качестве режущего устройства. Это колесо может быть изготовлено из камней разных размеров и типов, алмазов или неорганических материалов.

Самая простая шлифовальная машина — это настольная шлифовальная машина или ручная угловая шлифовальная машина, предназначенная для снятия заусенцев с деталей или резки металла с помощью диска с застежкой-молнией.

С развитием времени и технологий шлифовальные машины увеличивались в размерах и сложности. От старых времен ручного шлифовального станка, затачивающего концевые фрезы для производственного цеха, до сегодняшних производственных ячеек с ЧПУ с автоматической загрузкой на 30 000 об/мин, производящих реактивные турбины, процессы шлифования сильно различаются.

Шлифовальные машины должны быть очень жесткими, чтобы обеспечить требуемую отделку. Некоторые шлифовальные станки даже используются для изготовления стеклянных шкал для позиционирования оси станка с ЧПУ. Общее правило заключается в том, что машины, используемые для производства весов, в 10 раз точнее, чем машины, для которых производятся детали.

Раньше шлифовальные станки использовались для чистовых операций только из-за ограничений инструмента. Современные материалы шлифовальных кругов и использование промышленных алмазов или других искусственных покрытий (кубический нитрид бора) на формах кругов позволили шлифовальным станкам достичь отличных результатов в производственных условиях, а не отодвигаться на задний план.

Современные технологии включают в себя усовершенствованные операции шлифования, включающие системы управления с ЧПУ, высокую скорость съема материала с высокой точностью, что хорошо подходит для аэрокосмической отрасли и крупносерийного производства прецизионных компонентов.

Напильником называется сочетание шлифования и нарезания зубьев пилы . До разработки современного обрабатывающего оборудования оно обеспечивало относительно точные средства производства мелких деталей, особенно с плоскими поверхностями. Умелое использование напильника позволяло машинисту работать с точными допусками и было отличительной чертой этого ремесла. Сегодня опиловка редко используется в качестве производственной технологии в промышленности, хотя она остается распространенным методом снятия заусенцев .

Протяжка — это механическая операция, используемая для нарезания шпоночных пазов на валах. Электронно-лучевая обработка (EBM) — это процесс обработки, при котором высокоскоростные электроны направляются к заготовке, создавая тепло и испаряя материал. Ультразвуковая обработка использует ультразвуковые колебания для обработки очень твердых или хрупких материалов.

Сварка — это производственный процесс, при котором материалы, обычно металлы или термопласты , соединяются путем коалесценции. Это часто делается путем плавления заготовок и добавления присадочного материала для образования ванны расплавленного материала, который охлаждается и становится прочным соединением, но иногда для создания сварного шва используется давление в сочетании с нагревом или само по себе. [13]

Для сварки можно использовать множество различных источников энергии, включая газовое пламя , электрическую дугу , лазер, электронный луч, трение и ультразвук . Хотя сварка часто является промышленным процессом, ее можно выполнять в самых разных средах, в том числе на открытом воздухе, под водой и в космосе . Однако независимо от места сварка остается опасной, и необходимо принять меры предосторожности, чтобы избежать ожогов, поражения электрическим током , ядовитых паров и чрезмерного воздействия ультрафиолетового света .

Пайка — это процесс соединения, при котором присадочный металл расплавляется и втягивается в капилляр , образующийся при сборке двух или более заготовок. Присадочный металл вступает в металлургическую реакцию с заготовками и затвердевает в капилляре, образуя прочное соединение. В отличие от сварки, заготовка не расплавляется. Пайка аналогична пайке, но происходит при температуре выше 450 °C (842 °F). Преимущество пайки заключается в том, что она вызывает меньшие термические напряжения, чем сварка, а паяные узлы имеют тенденцию быть более пластичными, чем сварные изделия, поскольку легирующие элементы не могут расслаиваться и выделяться в осадок.

К методам пайки относятся огненная пайка, контактная пайка, пайка в печи, диффузионная пайка, индукционная пайка и вакуумная пайка.

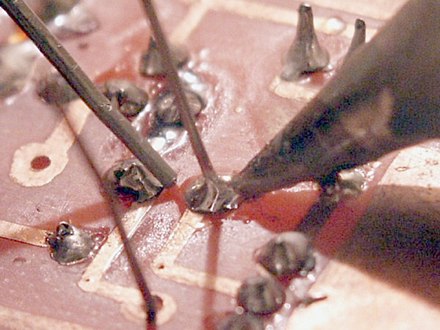

Пайка — это процесс соединения, который происходит при температуре ниже 450 °C (842 °F). Это похоже на пайку: наполнитель расплавляется и втягивается в капилляр для образования соединения, хотя и при более низкой температуре. Из-за более низкой температуры и различных сплавов, используемых в качестве наполнителей, металлургическая реакция между наполнителем и заготовкой минимальна, что приводит к более слабому соединению.

Клепка – один из древнейших процессов соединения металлических изделий. [14] Его использование заметно сократилось во второй половине 20-го века, [15] [ нужна ссылка ] , но он все еще сохраняет важные применения в промышленности и строительстве, а также в ремеслах, таких как ювелирные изделия , средневековые доспехи и металлическая мода в начале 21-го века. Прежнее использование заклепок вытесняется совершенствованием технологий сварки и изготовления компонентов .

Заклепка — это , по сути, болт с двумя головками и без резьбы , который скрепляет вместе два других куска металла. В двух соединяемых частях металла просверливаются или пробиваются отверстия . После выравнивания отверстий через них пропускают заклепку, и на концах заклепки формируют постоянные головки с помощью молотков и штампов (путем холодной или горячей обработки). Заклепки обычно покупаются с уже сформированной головкой.

При необходимости снять заклепки одну из головок заклепки срезают холодной стамеской . Затем заклепку выбивают с помощью молотка и керна .

Сюда входят как винты , так и болты . Это часто используется, поскольку требует относительно небольшого количества специального оборудования, и поэтому часто используется в плоской мебели . Его также можно использовать, когда металл соединяется с другим материалом (например, деревом ) или когда конкретный металл плохо сваривается (например, алюминий ). Это можно сделать для непосредственного соединения металлов или с использованием промежуточного материала, такого как нейлон . Хотя металл часто слабее, чем другие методы, такие как сварка или пайка, его можно легко удалить и, следовательно, повторно использовать или переработать. Это также можно сделать с использованием эпоксидной смолы или клея, сохраняя при этом экологические преимущества.

Хотя эти процессы не являются основными процессами металлообработки, они часто выполняются до или после процессов металлообработки.

Металлы можно подвергать термической обработке для изменения свойств прочности, пластичности, ударной вязкости, твердости или устойчивости к коррозии. Общие процессы термообработки включают отжиг , дисперсионное твердение , закалку и отпуск :

Часто механическую и термическую обработку объединяют в так называемую термомеханическую обработку для улучшения свойств и более эффективной обработки материалов. Эти процессы являются общими для высоколегированных специальных сталей, суперсплавов и титановых сплавов.

Гальваника – распространенный метод обработки поверхности. Он предполагает приклеивание тонкого слоя другого металла, такого как золото , серебро , хром или цинк , к поверхности изделия путем гидролиза. Используется для уменьшения коррозии, создания стойкости к истиранию и улучшения эстетического вида изделия. Покрытие может даже изменить свойства исходной детали, включая проводимость, рассеивание тепла или структурную целостность. Существует четыре основных метода гальванического покрытия, обеспечивающих правильное покрытие и экономическую эффективность каждого продукта: массовое покрытие, гальваническое покрытие на стойках, непрерывное покрытие и линейное покрытие. [16]

Методы термического напыления являются еще одним популярным вариантом отделки и часто имеют лучшие свойства при высоких температурах, чем гальванические покрытия, из-за более толстого покрытия. Четыре основных процесса термического напыления включают в себя электродуговое напыление, пламя (горение ацетилена), плазменное напыление и высокоскоростное газокислородное напыление (HVOF). [17]

Общий: