Общая эффективность оборудования [1] ( OEE ) — это мера того, насколько хорошо используется производственная операция (объекты, время и материалы) по сравнению с ее полным потенциалом в периоды, когда она запланирована для выполнения. Она определяет процент времени производства, которое действительно продуктивно. OEE, равный 100%, означает, что производятся только хорошие детали (100% качество ), на максимальной скорости (100% производительность ) и без перерывов (100% доступность ).

Измерение OEE — это передовая производственная практика. Измеряя OEE и основные потери, можно получить важные сведения о том, как систематически улучшать производственный процесс. OEE — это эффективный показатель для определения потерь, сравнительного анализа прогресса и повышения производительности производственного оборудования (т. е. устранения отходов). Лучший способ надежного мониторинга OEE — автоматически собирать все данные непосредственно с машин.

Общая эффективная производительность оборудования (TEEP) — тесно связанная мера, которая количественно определяет OEE по календарным часам, а не только по запланированным часам работы. TEEP в 100% означает, что операции выполнялись с OEE в 100% 24 часа в сутки и 365 дней в году (100% загрузка ).

Термин OEE был придуман Сэйити Накаджимой . [2] Он основан на образе мышления Харрингтона Эмерсона относительно эффективности труда. [ требуется ссылка ] Общая форма OEE позволяет проводить сравнение между производственными единицами в различных отраслях. Однако это не абсолютная мера и лучше всего использовать ее для определения возможностей для улучшения производительности процесса и того, как добиться улучшения. [3] Измерение OEE также обычно используется в качестве ключевого показателя эффективности (KPI) в сочетании с усилиями по бережливому производству для обеспечения показателя успеха. OEE можно проиллюстрировать кратким обсуждением шести показателей, которые составляют систему («Шесть больших потерь»).

OEE производственного подразделения рассчитывается как произведение трех отдельных компонентов:

Для расчета общей эффективной производительности оборудования (TEEP) OEE умножается на четвертый компонент:

Расчеты OEE не особенно сложны, но необходимо соблюдать осторожность в отношении стандартов, которые используются в качестве основы. Кроме того, эти расчеты действительны на уровне рабочего центра или номера детали, но становятся более сложными при сведении к агрегированным уровням. [4]

9. Крупные потери из-за простоя влияют на доступность

[ требуется ссылка ]

Каждый из трех компонентов OEE указывает на аспект процесса, который может быть направлен на улучшение. OEE может быть применен к любому отдельному рабочему центру или сведен к уровням отдела или завода. Этот инструмент также позволяет детализировать очень конкретный анализ, такой как конкретный номер детали, смена или любой из нескольких других параметров. Маловероятно, что какой-либо производственный процесс может работать при 100% OEE. Многие производители сравнивают свою отрасль, чтобы установить сложную цель; 85% — это не редкость.

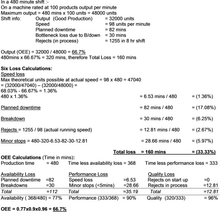

Альтернативно, и часто проще, OEE рассчитывается путем деления минимального времени, необходимого для производства деталей в оптимальных условиях, на фактическое время, необходимое для производства деталей. Например:

В то время как OEE измеряет эффективность на основе запланированных часов, TEEP измеряет эффективность по календарным часам, то есть: 24 часа в сутки, 365 дней в году.

Таким образом, TEEP предоставляет данные об «итоговом» использовании активов.

TEEP = Загрузка * OEE [4]

Часть Loading метрики TEEP представляет собой процент времени, в течение которого операция запланирована для работы по сравнению с общим доступным календарным временем. Метрика Loading является чистым измерением эффективности расписания и предназначена для исключения эффектов того, насколько хорошо эта операция может работать.

Расчет: Загрузка = Запланированное время / Календарное время

Пример:

Планируется, что данный рабочий центр будет работать 5 дней в неделю, 24 часа в сутки.

Для данной недели общее календарное время составляет 7 дней по 24 часа.

Загрузка = (5 дней x 24 часа) / (7 дней x 24 часа) = 71,4%

Часть доступности метрики OEE представляет собой процент запланированного времени, в течение которого операция доступна для работы. Метрика доступности — это чистое измерение времени безотказной работы, которое предназначено для исключения эффектов качества и производительности. Потери из-за неиспользованной доступности называются потерями доступности . [5]

Пример: заданный рабочий центр должен работать в течение 8-часовой (480-минутной) смены с 30-минутным запланированным перерывом, во время перерыва линии останавливаются, а незапланированный простой составляет 60 минут.

Запланированное время = 480 минут - 30 минут = 450 минут.

Время работы = 480 минут – 30 минут Потеря графика – 60 минут Незапланированный простой = 390 минут

Расчет: Доступность = время работы / запланированное время [6]

Доступность = 390 минут / 450 минут = 86,6%

Расчет: Производительность ( Производительность ) = (Производимые детали * Идеальное время цикла) / Время работы [7]

Пример:

Рабочий центр рассчитан на 8-часовую (480-минутную) смену с 30-минутным запланированным перерывом.

Время работы = 450 мин. Плановое – 60 мин. Незапланированное время простоя = 390 мин.

Стандартная ставка на производимую деталь составляет 40 единиц/час или 1,5 минуты/единица.

Рабочий центр производит 242 Всего единиц за смену. Примечание: Основой являются Всего единиц, а не Хорошие единицы. Метрика Производительности не штрафует за Качество.

Время изготовления деталей = 242 единицы * 1,5 минуты/единица = 363 минуты

Производительность (Производительность) = 363 минуты / 390 минут = 93,1%

Часть качества метрики OEE представляет собой количество произведенных хороших единиц в процентах от общего количества запущенных единиц. Метрика качества — это чистое измерение выхода процесса, которое предназначено для исключения эффектов доступности и производительности. Потери из-за дефектов и доработок называются потерями качества и остановками качества . Переработанные единицы, которые были исправлены, измеряются только как незапланированный простой, в то время как единицы, отправляемые на слом, могут влиять как на время работы, так и на количество единиц.

Расчет: Качество = (Производимые единицы - дефектные единицы) / (Производимые единицы) [6]

Пример:

Произведено 242 единицы. 21 бракованная.

(242 произведенных единицы - 21 бракованная единица) = 221 единица

221 хорошая единица / 242 всего произведенных единиц = 91,32%

Чтобы лучше определить источники наибольших потерь и выделить области, которые следует улучшить для повышения производительности, эти категории (доступность, производительность и качество) были дополнительно подразделены на то, что известно как «шесть крупнейших потерь» OEE.

Они классифицируются следующим образом:

Причина выявления потерь в этих категориях заключается в том, чтобы можно было применить конкретные контрмеры для снижения потерь и улучшения общего показателя OEE.

Постоянное улучшение OEE является целью TPM ( Total Productive Maintenance ). В частности, цель TPM, изложенная Сейити Накаджимой, заключается в «постоянном улучшении OEE путем вовлечения всех, кто на него влияет, в деятельность малых групп». Для достижения этого набор инструментов TPM устанавливает тактику целенаправленного улучшения для сокращения каждого из шести типов потерь OEE. Например, тактика целенаправленного улучшения для систематического снижения риска поломок устанавливает, как улучшить состояние активов и стандартизировать методы работы для сокращения человеческих ошибок и ускоренного износа.

Объединение OEE с целенаправленным улучшением преобразует OEE из отстающего в опережающий показатель. Первый этап целенаправленного улучшения OEE заключается в достижении стабильного OEE. Тот, который варьируется примерно на 5% от среднего значения для репрезентативной производственной выборки. Как только эффективность активов станет стабильной и не будет зависеть от изменчивости показателей износа оборудования и методов работы. Второй этап улучшения OEE (оптимизация) может быть выполнен для устранения хронических потерь. Объединение тактик целенаправленного улучшения OEE и TPM создает опережающий показатель, который можно использовать для определения приоритетов управления эффективностью. Поскольку процесс TPM обеспечивает эти выгоды с помощью небольших кросс-функциональных групп по улучшению, процесс улучшения OEE повышает вовлеченность/владение проблемами, сотрудничество и уровни навыков команды передовой линии. Именно это сочетание OEE как KPI, тактики целенаправленного улучшения TPM и вовлеченности команды передовой линии фиксирует выгоды и обеспечивает цель TPM по ежегодному улучшению OEE.

OEE полезен как эвристика , но может дать сбой в нескольких обстоятельствах. Например, может быть гораздо более затратно эксплуатировать предприятие в определенное время. Производительность и качество не могут быть независимыми друг от друга или от доступности и загрузки. Опыт может развиваться со временем. Поскольку производительность менеджеров цеха, по крайней мере, иногда сравнивается с OEE, эти цифры часто ненадежны, и существует множество способов подтасовать эти цифры. [8]

OEE имеет свойства геометрического среднего . Таким образом, он наказывает изменчивость среди своих подкомпонентов. Например, 20% * 80% = 16%, тогда как 50% * 50% = 25%. Когда есть асимметричные затраты, связанные с одним или несколькими компонентами, то модель может стать менее подходящей.

Рассмотрим систему, где стоимость ошибки исключительно высока. В таких условиях более высокое качество может быть гораздо важнее для правильной оценки эффективности , чем производительность или доступность. OEE также в некоторой степени предполагает закрытую систему и потенциально статическую. Если можно привлечь дополнительные ресурсы (или сдать неиспользуемые ресурсы в аренду другим проектам или бизнес-единицам), то может быть более уместным, например, использовать анализ ожидаемой чистой приведенной стоимости .

Изменчивость потока также может привести к важным расходам и рискам , которые могут заслуживать дальнейшего моделирования. Анализ чувствительности и меры изменения могут быть полезны.