Печатная плата ( PCB ), также называемая печатной платой ( PWB ), представляет собой среду, используемую для соединения или «соединения» компонентов друг с другом в схеме . Он имеет форму ламинированной сэндвич-структуры из проводящих и изолирующих слоев: каждый из проводящих слоев имеет рисунок из дорожек, плоскостей и других элементов (похожих на провода на плоской поверхности), вытравленных из одного или нескольких слоев медного листа. ламинированные на листовые слои непроводящей подложки и/или между ними. [1] Электрические компоненты могут быть прикреплены к проводящим площадкам на внешних слоях в форме, предназначенной для размещения клемм компонента, как правило, посредством пайки , чтобы как электрически соединить, так и механически прикрепить их к ним. Другой производственный процесс добавляет переходные отверстия , сквозные отверстия, которые обеспечивают соединение между слоями.

Печатные платы используются практически во всех электронных продуктах. Альтернативы печатным платам включают в себя намотку проводов и конструкцию «точка-точка» , которые когда-то были популярны, но сейчас используются редко. Печатные платы требуют дополнительных усилий по проектированию схемы, но производство и сборку можно автоматизировать. Доступно программное обеспечение для автоматизации электронного проектирования , позволяющее выполнить большую часть работы по макетированию. Массовое производство схем на печатных платах обходится дешевле и быстрее, чем при использовании других методов подключения, поскольку компоненты монтируются и подключаются за одну операцию. Одновременно можно изготовить большое количество печатных плат, а разводку необходимо выполнить только один раз. Печатные платы также можно изготавливать вручную в небольших количествах, но с меньшими преимуществами. [2]

Печатные платы могут быть односторонними (один медный слой), двухсторонними (два медных слоя с обеих сторон одного слоя подложки) или многослойными (внешний и внутренний слои меди, чередующиеся со слоями подложки). Многослойные печатные платы допускают гораздо более высокую плотность компонентов, поскольку в противном случае дорожки цепей на внутренних слоях заняли бы поверхностное пространство между компонентами. Рост популярности многослойных печатных плат с более чем двумя, а особенно с более чем четырьмя медными пластинами совпал с внедрением технологии поверхностного монтажа . Однако многослойные печатные платы значительно усложняют ремонт, анализ и модификацию схем в полевых условиях и обычно непрактичны.

Мировой рынок голых печатных плат превысил 60,2 миллиарда долларов в 2014 году [3] и, по оценкам, к 2024 году достигнет 79 миллиардов долларов. [4] [5]

До разработки печатных плат электрические и электронные схемы соединялись на шасси по принципу «точка-точка» . Обычно шасси представляло собой раму или поддон из листового металла, иногда с деревянным дном. Компоненты прикреплялись к шасси, обычно с помощью изоляторов, когда точка соединения на шасси была металлической, а затем их выводы соединялись напрямую или с помощью перемычек путем пайки , а иногда и с использованием обжимных разъемов, наконечников разъемов проводов на винтовых клеммах или других методов. . Схемы были большими, громоздкими, тяжелыми и относительно хрупкими (даже если не учитывать бьющиеся стеклянные оболочки электронных ламп, которые часто включались в схемы), а производство было трудоемким, поэтому продукция была дорогой.

Разработка методов, используемых в современных печатных платах, началась в начале 20 века. В 1903 году немецкий изобретатель Альберт Хансон описал плоские проводники из фольги, ламинированные на изоляционную плиту в несколько слоев. Томас Эдисон экспериментировал с химическими методами нанесения проводников на льняную бумагу в 1904 году. Артур Берри в 1913 году запатентовал метод печати и травления в Великобритании, а в США Макс Шуп получил патент [6] на распыление металла на льняную бумагу. доска через узорчатую маску. Шарль Дюка в 1925 году запатентовал метод нанесения гальванических схем. [7]

Предшественником изобретения печатных плат и схожим по духу было устройство Джона Саргроува для изготовления электронных схем (ECME) 1936–1947 годов, в котором металл напылялся на пластиковую плату из бакелита . ECME мог производить три радиоплаты в минуту.

Австрийский инженер Пауль Эйслер изобрел печатную схему как часть радиоприемника, работая в Великобритании примерно в 1936 году. В 1941 году многослойная печатная схема была использована в немецких военно-морских минах магнитного воздействия .

Примерно в 1943 году США начали широко использовать эту технологию для изготовления неконтактных взрывателей для использования во Второй мировой войне. [7] Для таких взрывателей требовалась электронная схема, которая могла бы выдержать выстрел из пистолета и могла бы производиться в больших количествах. Подразделение Centralab компании Globe Union представило предложение, отвечающее требованиям: на керамическую пластину будет нанесена трафаретная печать металлической краской для проводников и углеродным материалом для резисторов , с припаянными на месте керамическими дисковыми конденсаторами и сверхминиатюрными электронными лампами. [8] Метод оказался жизнеспособным, и полученный патент на процесс, который был засекречен армией США, был передан Globe Union. Лишь в 1984 году Институт инженеров по электротехнике и электронике (IEEE) наградил Гарри Рубинштейна премией Кледо Брунетти за первый ключевой вклад в разработку печатных компонентов и проводников на общей изолирующей подложке. В 1984 году Рубинштейн был удостоен награды своей альма-матер, Университета Висконсин-Мэдисон , за инновации в технологии печатных электронных схем и производстве конденсаторов. [9] [10] Это изобретение также представляет собой шаг в развитии технологии интегральных схем , поскольку на керамической подложке были изготовлены не только проводка, но и пассивные компоненты.

В 1948 году США выпустили изобретение в коммерческое использование. Печатные схемы не стали обычным явлением в бытовой электронике до середины 1950-х годов, после того как в армии США был разработан процесс автоматической сборки . Примерно в то же время в Великобритании работу по аналогичному принципу проводил Джеффри Даммер , тогда работавший в RRDE .

Motorola была одним из первых лидеров внедрения этого процесса в бытовую электронику, объявив в августе 1952 года о внедрении «металлических схем» в домашних радиоприемниках после шести лет исследований и инвестиций в 1 миллион долларов. [11] Вскоре компания Motorola начала использовать в своей потребительской радиорекламе термин PLAcir, являющийся торговой маркой для этого процесса. [12] 1 ноября 1952 года компания Hallicrafters выпустила свой первый печатный продукт с «фототравлением» — часы-радио. [13]

Даже когда печатные платы стали доступны, метод построения шасси «точка-точка» продолжал широко использоваться в промышленности (например, в телевизорах и стереосистемах), по крайней мере, до конца 1960-х годов. Печатные платы были введены для уменьшения размера, веса и стоимости частей схемы. В 1960 году небольшой бытовой радиоприемник мог быть построен со всеми схемами на одной плате, но телевизор, вероятно, содержал бы одну или несколько плат.

Первоначально каждый электронный компонент имел выводы для проводов , а в печатной плате были просверлены отверстия для каждого провода каждого компонента. Затем выводы компонентов были вставлены в отверстия и припаяны к медным дорожкам печатной платы. Такой метод сборки называется сквозной конструкцией . В 1949 году Мо Абрамсон и Станислав Ф. Данко из Корпуса связи армии США разработали процесс автоматической сборки , при котором выводы компонентов вставлялись в схему межсоединений из медной фольги и паялись погружением . Патент, полученный ими в 1956 году, был передан армии США. [14] С развитием технологий ламинирования и травления плат эта концепция превратилась в стандартный процесс изготовления печатных плат, используемый сегодня. Пайку можно было производить автоматически, пропуская плату через волну расплавленного припоя в машине для пайки волной . Однако использование проволок и отверстий неэффективно, поскольку сверление отверстий обходится дорого и требует использования сверл, а выступающие проволоки отрезаются и выбрасываются.

Начиная с 1980-х годов вместо компонентов для сквозного монтажа все чаще используются небольшие детали для поверхностного монтажа; это привело к уменьшению размеров плат с заданной функциональностью и снижению производственных затрат, но с некоторыми дополнительными трудностями при обслуживании неисправных плат.

В 1990-е годы использование многослойных плит стало более частым. В результате размер был еще больше минимизирован, а в различные устройства были включены как гибкие, так и жесткие печатные платы. В 1995 году производители печатных плат начали использовать технологию микропереходов для производства печатных плат высокой плотности межсоединений (HDI). [15]

Недавние достижения в области 3D-печати привели к появлению нескольких новых методов создания печатных плат. 3D-печатная электроника (ПЭ) может использоваться для печати предметов слой за слоем, а затем предмет можно напечатать жидкими чернилами, содержащими электронные функции.

Технология HDI (High Density Interconnect) обеспечивает более плотную конструкцию печатной платы и, следовательно, потенциально меньшие по размеру печатные платы с большим количеством дорожек и/или компонентов в определенной области. В результате пути между компонентами могут быть короче. В HDI используются слепые/скрытые переходные отверстия или их комбинация, включающая микроотверстия. С помощью многослойных печатных плат HDI соединение нескольких переходных отверстий, расположенных друг над другом (сложенные переходные отверстия вместо одного глубоко заглубленного отверстия), можно сделать более прочным, тем самым повышая надежность в любых условиях. Наиболее распространенными приложениями технологии HDI являются компоненты компьютеров и мобильных телефонов, а также медицинское оборудование и военное оборудование связи. 4-слойная печатная плата HDI с микропереходными отверстиями по качеству эквивалентна 8-слойной печатной плате со сквозными отверстиями, поэтому технология HDI может снизить затраты.

Базовая печатная плата состоит из плоского листа изоляционного материала и слоя медной фольги , ламинированного на подложку. Химическое травление делит медь на отдельные проводящие линии, называемые дорожками или дорожками цепи , площадки для соединений, переходные отверстия для прохождения соединений между слоями меди, а также такие элементы, как сплошные проводящие области для электромагнитного экранирования или других целей. Дорожки функционируют как закрепленные на месте провода и изолированы друг от друга воздухом и материалом подложки платы. Поверхность печатной платы может иметь покрытие, которое защищает медь от коррозии и снижает вероятность короткого замыкания между дорожками или нежелательного электрического контакта с случайными оголенными проводами. За свою функцию предотвращения короткого замыкания припоя это покрытие называется паяльным резистом или паяльной маской .

Рисунок, который выгравирован на каждом медном слое печатной платы, называется «художественным произведением». Травление обычно выполняется с использованием фоторезиста , который наносится на печатную плату, а затем подвергается воздействию света, проецируемого на рисунок произведения искусства. Резист защищает медь от растворения в травильном растворе. Затем протравленную плату очищают. Дизайн печатной платы можно массово тиражировать аналогично тому, как можно массово тиражировать фотографии с негативов пленки с помощью фотопринтера .

Эпоксидное стекло FR-4 является наиболее распространенной изоляционной подложкой. Другой материал-подложка — хлопчатобумажная бумага, пропитанная фенольной смолой , часто желтовато-коричневая или коричневая.

Когда на печатной плате не установлены никакие компоненты, ее менее двусмысленно называют печатной монтажной платой ( PWB ) или травленой монтажной платой . [16] Однако термин «печатная плата» вышел из употребления. Печатная плата, заполненная электронными компонентами, называется сборкой печатной схемы ( PCA ), сборкой печатной платы или сборкой печатной платы ( PCBA ). В неофициальном использовании термин «печатная плата» чаще всего означает «печатный узел» (с компонентами). Предпочтительный термин IPC для собранной платы — «сборка монтажной платы» ( CCA ), [17] , а для собранной объединительной платы — « сборка объединительной платы » . «Карта» — еще один широко используемый неофициальный термин для обозначения «сборки печатных плат». Например, карта расширения .

На печатной плате может быть напечатана легенда, обозначающая компоненты, контрольные точки или идентифицирующий текст. Первоначально для этой цели использовалась шелкография , но сегодня обычно используются другие, более качественные методы печати. Обычно легенда не влияет на работу печатной платы.

Печатная плата может иметь несколько слоев меди, которые почти всегда расположены попарно. Количество слоев и спроектированное между ними соединение (переходные отверстия, PTH) дают общую оценку сложности платы. Использование большего количества слоев обеспечивает больше возможностей маршрутизации и лучший контроль целостности сигнала, но также требует много времени и затрат в производстве. Аналогичным образом, выбор переходных отверстий для платы также позволяет точно настроить размер платы, исключить сигналы от сложных микросхем, маршрутизировать и обеспечить долгосрочную надежность, но тесно связан со сложностью производства и стоимостью.

Одной из самых простых в производстве досок является двухслойная плата. Он имеет медь с обеих сторон, которые называются внешними слоями; Многослойные платы состоят из дополнительных внутренних слоев меди и изоляции. После двухслойных печатных плат следующим шагом является четырехслойная. Четырехслойная плата добавляет значительно больше возможностей маршрутизации во внутренних слоях по сравнению с двухслойной платой, и часто некоторая часть внутренних слоев используется в качестве плоскости заземления или плоскости питания, чтобы обеспечить лучшую целостность сигнала, более высокие частоты передачи сигналов, более низкие электромагнитные помехи. и лучшая развязка источника питания.

В многослойных платах слои материала ламинируются в чередующийся сэндвич: медь, подложка, медь, подложка, медь и т. д.; каждая плоскость меди протравливается, а все внутренние отверстия (которые не доходят до обеих внешних поверхностей готовой многослойной платы) покрываются металлическим покрытием перед ламинированием слоев. Покрывать необходимо только внешние слои; внутренние медные слои защищены соседними слоями подложки.

.jpg/440px-Resistors_(1).jpg)

Компоненты «сквозного отверстия» монтируются с помощью выводов проводов, проходящих через плату и припаиваемых к дорожкам на другой стороне. Компоненты «поверхностного монтажа» прикрепляются своими выводами к медным дорожкам на той же стороне платы. Плата может использовать оба метода монтажа компонентов. Печатные платы с компонентами, монтируемыми только через сквозные отверстия, сейчас встречаются редко. Поверхностный монтаж используется для транзисторов , диодов , микросхем , резисторов и конденсаторов. Монтаж через отверстие может использоваться для некоторых крупных компонентов, таких как электролитические конденсаторы и разъемы.

В первых печатных платах использовалась технология сквозных отверстий , при которой электронные компоненты монтировались с помощью выводов , вставленных в отверстия на одной стороне платы и припаянных к медным дорожкам на другой стороне. Платы могут быть односторонними, с непокрытой стороной компонентов, или более компактными двухсторонними платами, с компонентами, припаянными с обеих сторон. Горизонтальная установка сквозных деталей с двумя осевыми выводами (например, резисторов, конденсаторов и диодов) производится путем сгибания выводов на 90 градусов в одном направлении, вставляя деталь в плату (часто загибая выводы, расположенные с обратной стороны платы). плату в противоположных направлениях для повышения механической прочности детали), пайку выводов и обрезку концов. Выводы можно припаивать вручную или с помощью аппарата для пайки волной . [18] Изготовление сквозных отверстий увеличивает стоимость платы, поскольку требуется точное сверление большого количества отверстий, и ограничивает доступную область прокладки сигнальных дорожек на слоях непосредственно под верхним слоем на многослойных платах, поскольку отверстия должны проходить через все слои на противоположную сторону. Когда стал использоваться поверхностный монтаж, там, где это было возможно, использовались SMD-компоненты небольшого размера, при этом через отверстия монтировались только те компоненты, которые были непригодны для поверхностного монтажа из-за требований к питанию или механических ограничений или подвергались механическим нагрузкам, которые могли повредить печатную плату. (например, подняв медь с поверхности платы). [ нужна цитата ]

Технология поверхностного монтажа появилась в 1960-х годах, получила распространение в начале 1980-х годов и стала широко использоваться к середине 1990-х годов. Компоненты были механически переработаны, чтобы иметь небольшие металлические выступы или торцевые заглушки, которые можно было припаивать непосредственно к поверхности печатной платы, вместо проводов, проходящих через отверстия. Компоненты стали намного меньше, а размещение компонентов на обеих сторонах платы стало более распространенным, чем при монтаже через отверстия, что позволило создавать печатные платы гораздо меньшего размера с гораздо более высокой плотностью цепей. Поверхностный монтаж хорошо поддается высокой степени автоматизации, что снижает затраты на рабочую силу и значительно увеличивает производительность по сравнению с печатными платами со сквозными отверстиями. Компоненты могут поставляться смонтированными на несущих лентах. Компоненты для поверхностного монтажа могут составлять от одной четверти до одной десятой размера и веса компонентов для сквозного монтажа, а пассивные компоненты намного дешевле. Однако цены на полупроводниковые устройства поверхностного монтажа (SMD) в большей степени определяются самим чипом, чем корпусом, с небольшим ценовым преимуществом по сравнению с более крупными корпусами, а некоторые компоненты с проводным соединением, такие как малосигнальные переключающие диоды 1N4148 , на самом деле значительно дешевле. чем эквиваленты SMD.

Каждый след состоит из плоской узкой части медной фольги , оставшейся после травления. Его сопротивление , определяемое его шириной, толщиной и длиной, должно быть достаточно низким для тока, который будет проходить по проводнику. Трассы питания и заземления, возможно, должны быть шире, чем трассы сигнала. В многослойной плате один весь слой может состоять в основном из сплошной меди, выполняя роль заземления для экранирования и возврата мощности. В СВЧ- схемах линии передачи могут быть проложены в плоской форме, например полосковой или микрополосковой , с тщательно контролируемыми размерами для обеспечения постоянного импеданса . В радиочастотных и быстродействующих схемах индуктивность и емкость проводников печатной платы становятся важными элементами схемы, обычно нежелательными; и наоборот, их можно использовать как целенаправленную часть схемотехники, например, в фильтрах с распределенными элементами , антеннах и предохранителях , устраняя необходимость в дополнительных дискретных компонентах. Печатные платы межсоединений высокой плотности (HDI) имеют дорожки и/или переходные отверстия шириной или диаметром менее 152 микрометров. [19]

Ламинат изготавливается путем отверждения слоев ткани или бумаги термореактивной смолой под давлением и нагреванием с образованием цельного конечного куска одинаковой толщины. Они могут быть до 4 на 8 футов (1,2 на 2,4 м) в ширину и длину. Для достижения желаемой конечной толщины и диэлектрических характеристик используются различные переплетения ткани (нити на дюйм или см), толщина ткани и процент смолы . Доступная стандартная толщина ламината указана в ANSI/IPC-D-275. [20]

Используемый материал ткани или волокна, материал смолы и соотношение ткани и смолы определяют обозначение типа ламината (FR-4, CEM -1, G-10 и т. д.) и, следовательно, характеристики производимого ламината. Важными характеристиками являются уровень огнестойкости ламината , диэлектрическая постоянная (er ) , тангенс угла потерь (tan δ), прочность на разрыв , прочность на сдвиг , температура стеклования (T g ) и Z- коэффициент расширения по оси (насколько меняется толщина с температурой).

Существует довольно много различных диэлектриков, которые можно выбрать для обеспечения различных изоляционных свойств в зависимости от требований схемы. Некоторые из этих диэлектриков — политетрафторэтилен (тефлон), FR-4, FR-1, CEM-1 или CEM-3. Хорошо известными препреговыми материалами, используемыми в производстве печатных плат, являются FR-2 (фенольно-хлопковая бумага), FR-3 (хлопковая бумага и эпоксидная смола), FR-4 (тканое стекло и эпоксидная смола), FR-5 (тканое стекло и эпоксидная смола). , ФР-6 (матовое стекло и полиэстер), Г-10 (тканое стекло и эпоксидная смола), СЕМ-1 (хлопковая бумага и эпоксидная смола), СЕМ-2 (хлопковая бумага и эпоксидная смола), СЕМ-3 (нетканое стекло и эпоксидная смола). эпоксидная смола), СЕМ-4 (тканое стекло и эпоксидная смола), СЕМ-5 (тканое стекло и полиэстер). Тепловое расширение является важным фактором, особенно при использовании шариковых решеток (BGA) и технологий с голой матрицей, а стекловолокно обеспечивает наилучшую стабильность размеров.

FR-4, безусловно, является наиболее распространенным материалом, используемым сегодня. Плата с нетравленной медью называется «ламинатом с медным покрытием».

С уменьшением размера элементов платы и увеличением частоты все большее значение приобретают небольшие неоднородности, такие как неравномерное распределение стекловолокна или другого наполнителя, изменения толщины и пузырьки в матрице смолы, а также связанные с этим локальные изменения диэлектрической проницаемости.

Подложки печатных плат обычно представляют собой диэлектрические композитные материалы. Композиты содержат матрицу (обычно эпоксидную смолу) и армирующий слой (обычно тканые, иногда нетканые, стекловолокна, иногда даже бумагу), а в некоторых случаях к смоле добавляют наполнитель (например, керамику; можно использовать титанатную керамику). для увеличения диэлектрической проницаемости).

Тип армирования определяет два основных класса материалов: тканые и нетканые. Тканое армирование дешевле, но высокая диэлектрическая проницаемость стекла может оказаться неподходящей для многих высокочастотных применений. Пространственно-неоднородная структура также приводит к локальным изменениям электрических параметров из-за различного соотношения смолы и стекла в разных областях рисунка переплетения. Нетканое армирование или материалы с низким армированием или без него более дороги, но более подходят для некоторых радиочастотных/аналоговых приложений.

Подложки характеризуются несколькими ключевыми параметрами, в основном термомеханическими ( температура стеклования , прочность на разрыв , прочность на сдвиг , тепловое расширение ), электрическими ( диэлектрическая проницаемость , тангенс потерь , напряжение пробоя диэлектрика , ток утечки , сопротивление слежения...) и другими. (например, поглощение влаги).

При температуре стеклования смола в композите размягчается и значительно увеличивает тепловое расширение; превышение T g вызывает механическую перегрузку компонентов платы, например соединений и переходных отверстий. Ниже T g тепловое расширение смолы примерно соответствует меди и стеклу, выше оно становится значительно выше. Поскольку армирование и медь удерживают плату вдоль плоскости, практически все объемные расширения выступают на толщину и создают нагрузку на сквозные металлизированные отверстия. Повторная пайка или другое воздействие более высоких температур может привести к выходу из строя покрытия, особенно на более толстых платах; поэтому для толстых досок требуется матрица с высокой T g .

Используемые материалы определяют диэлектрическую проницаемость подложки. Эта константа также зависит от частоты и обычно уменьшается с частотой. Поскольку эта константа определяет скорость распространения сигнала , частотная зависимость вносит фазовые искажения в широкополосных приложениях; Здесь важна настолько плоская зависимость диэлектрической проницаемости от частотных характеристик, насколько это достижимо. Импеданс линий передачи уменьшается с увеличением частоты, поэтому более быстрые фронты сигналов отражают больше, чем более медленные.

Напряжение пробоя диэлектрика определяет максимальный градиент напряжения, которому может подвергнуться материал, прежде чем произойдет пробой (проводимость или искрение через диэлектрик).

Трекинговое сопротивление определяет, насколько материал противостоит электрическим разрядам высокого напряжения, распространяющимся по поверхности платы.

Тангенс потерь определяет, какая часть электромагнитной энергии сигналов в проводниках поглощается материалом платы. Этот фактор важен для высоких частот. Материалы с низкими потерями стоят дороже. Выбор неоправданно материала с низкими потерями является распространенной инженерной ошибкой в высокочастотном цифровом проектировании; это увеличивает стоимость плат без соответствующей выгоды. Ухудшение сигнала по тангенсу потерь и диэлектрической проницаемости можно легко оценить по глазковой диаграмме .

Впитывание влаги происходит, когда материал подвергается воздействию высокой влажности или воды. И смола, и арматура могут впитывать воду; вода также может впитываться под действием капиллярных сил через пустоты в материалах и вдоль арматуры. Эпоксидные смолы материалов FR-4 не слишком восприимчивы, их впитываемость составляет всего 0,15%. Тефлон имеет очень низкое поглощение - 0,01%. Полиимиды и цианатные эфиры, с другой стороны, страдают от высокого водопоглощения. Поглощенная вода может привести к значительному ухудшению основных параметров; это ухудшает сопротивление отслеживания, напряжение пробоя и диэлектрические параметры. Относительная диэлектрическая проницаемость воды составляет около 73 по сравнению с примерно 4 для обычных материалов печатных плат. Поглощенная влага также может испаряться при нагревании, например, при пайке, и вызывать растрескивание и расслоение, [21] тот же эффект, который приводит к повреждению «попкорном» на влажной упаковке электронных деталей. Перед пайкой может потребоваться тщательный прогрев подложек, чтобы высушить их. [22]

Часто встречающиеся материалы:

Реже встречающиеся материалы:

Толщина меди на печатных платах может быть указана напрямую или как вес меди на площадь (в унциях на квадратный фут), который легче измерить. Одна унция на квадратный фут составляет 1,344 мила или 34 микрометра. Тяжелая медь представляет собой слой, толщина которого превышает три унции меди на фут 2 или приблизительно 0,0042 дюйма (4,2 мила, 105 мкм). Толстые медные слои используются для обеспечения высокого тока или для рассеивания тепла.

На обычных подложках FR-4 наиболее распространенной толщиной является 1 унция меди на фут 2 (35 мкм); Часто возможна толщина 2 унции (70 мкм) и 0,5 унции (17,5 мкм). Реже встречаются 12 и 105 мкм, на некоторых подложках иногда встречается 9 мкм. Гибкие подложки обычно имеют более тонкую металлизацию. В платах с металлическим сердечником для устройств высокой мощности обычно используется более толстая медь; Обычно встречается 35 мкм, но также встречаются 140 и 400 мкм.

В США толщина медной фольги указывается в унциях на квадратный фут (oz/ft 2 ), обычно называемых просто унцией . Обычно толщина составляет 1/2 унции/фут 2 (150 г/м 2 ), 1 унция/фут 2 (300 г/м 2 ), 2 унции/фут 2 (600 г/м 2 ) и 3 унции/фут 2. (900 г/м 2 ). Они достигают толщины 17,05 мкм (0,67 тыс . ), 34,1 мкм (1,34 тыс. ), 68,2 мкм (2,68 тыс.) и 102,3 мкм (4,02 тыс.) соответственно.

Фольга 1/2 унции/фут 2 не широко используется в качестве готовой медной массы, но используется для внешних слоев, когда покрытие сквозных отверстий увеличивает вес готовой меди. Некоторые производители печатных плат называют медную фольгу плотностью 1 унцию/фут 2 как имеющую толщина 35 мкм (также может называться 35 мкм, 35 мкм или 35 мкм).

Производство начинается с производственных данных, полученных с помощью компьютерного проектирования , и информации о компонентах. Данные изготовления считываются в программное обеспечение CAM (компьютерное производство). CAM выполняет следующие функции:

Первоначально печатные платы проектировались вручную путем создания фотомаски на прозрачном майларовом листе, обычно в два или четыре раза превышающего истинный размер. На основе принципиальной схемы на майларе были расположены контактные площадки компонентов, а затем были проложены дорожки для соединения контактных площадок. Втирание сухих переносов следов общих компонентов повысило эффективность. Следы были сделаны с помощью самоклеящейся ленты. Предварительно напечатанные невоспроизводимые сетки на майларе облегчали компоновку. Готовая фотошаблон фотолитографически воспроизводилась на фоторезистном покрытии пустых омедненных плат.

Современные печатные платы проектируются с помощью специального программного обеспечения для компоновки, как правило, в следующие этапы: [30] [31]

Несколько небольших печатных плат можно сгруппировать для обработки в виде панели. Панель, состоящая из дизайна, дублированного n раз, также называется n -панелью, тогда как мультипанель объединяет несколько разных дизайнов на одной панели. Внешняя полоса инструментов часто включает в себя отверстия для инструментов, набор контрольных точек панели , тестовый образец и может включать заштрихованную медную заливку или аналогичные узоры для равномерного распределения меди по всей панели во избежание изгиба. Сборщики часто монтируют компоненты на панелях, а не на отдельных печатных платах, потому что это эффективно. Панельизация также может потребоваться для плат, компоненты которых расположены вблизи края платы, поскольку в противном случае плату невозможно будет установить во время сборки. В большинстве сборочных цехов вокруг платы требуется свободная зона не менее 10 мм.

В конечном итоге панель разбивается на отдельные печатные платы вдоль перфорации или канавок в панели [33] посредством фрезерования или резки. Для фрезерованных панелей обычное расстояние между отдельными досками составляет 2–3 мм. Сегодня депанельирование часто выполняется с помощью лазеров, которые разрезают плату бесконтактно. Лазерное удаление панелей снижает нагрузку на хрупкие схемы, повышая выход бездефектных устройств.

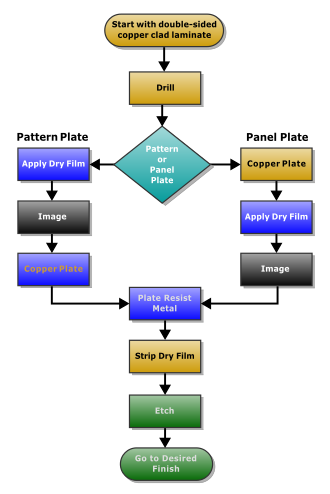

Первым шагом является копирование рисунка в CAM-системе производителя на защитной маске на слоях печатной платы из медной фольги. Последующее травление удаляет нежелательную медь, незащищенную маской. (В качестве альтернативы проводящие чернила можно наносить струйным способом на пустую (непроводящую) плату. Этот метод также используется при изготовлении гибридных схем .)

Выбор метода зависит от количества изготавливаемых плат и требуемого разрешения.

Процесс нанесения медных следов на поверхность известен как травление после субтрактивного метода процесса, хотя существуют также аддитивные и полуаддитивные методы.

Субтрактивные методы удаляют медь с полностью покрытой медью платы, оставляя только желаемый медный рисунок. Самый простой метод, используемый в мелкосерийном производстве и часто любителями, — это иммерсионное травление, при котором плата погружается в травильный раствор, например, хлорид железа. По сравнению с методами, используемыми для массового производства, время травления велико. В ванну можно нагреть и перемешать, чтобы ускорить скорость травления. При пузырьковом травлении через ванну травления пропускают воздух для перемешивания раствора и ускорения травления. При травлении брызгами используется лопасть с приводом от двигателя, которая распыляет на платы травитель; этот процесс коммерчески устарел, поскольку он не такой быстрый, как травление распылением. При травлении распылением раствор травителя распределяется по плате с помощью форсунок и рециркулируется насосами. Регулировка формы сопла, скорости потока, температуры и состава травителя обеспечивает предсказуемый контроль скорости травления и высокую производительность. [35] Чем больше меди расходуется из плат, травитель становится насыщенным и менее эффективным; разные травители имеют разную емкость по меди: некоторые из них достигают 150 граммов меди на литр раствора. При коммерческом использовании травители можно регенерировать для восстановления их активности, а растворенную медь восстанавливать и продавать. Мелкомасштабное травление требует внимания к утилизации использованного травителя, который является коррозионным и токсичным из-за содержания металлов. [36] Травитель удаляет медь со всех поверхностей, не защищенных резистом. «Подрез» возникает, когда травитель воздействует на тонкий край меди под резистом; это может уменьшить ширину проводника и вызвать обрыв цепи. Для предотвращения подрезов необходим тщательный контроль времени травления. Если в качестве резиста используется металлическое покрытие, оно может «нависать», что может вызвать короткое замыкание между соседними дорожками при близком расположении. Выступ можно удалить, очистив плату проволочной щеткой после травления. [35]

В аддитивных методах рисунок наносится гальваническим способом на голую подложку с использованием сложного процесса. Преимущество аддитивного метода заключается в том, что требуется меньше материала и образуется меньше отходов. При полном аддитивном процессе голый ламинат покрывается светочувствительной пленкой, на которой происходит изображение (экспонируется свету через маску, а затем проявляется, удаляя неэкспонированную пленку). Открытые участки сенсибилизируют в химической ванне, обычно содержащей палладий и аналогичной той, которая используется для покрытия сквозных отверстий, что делает открытые участки способными связывать ионы металлов. Затем ламинат покрывается медью в чувствительных зонах. Когда маска снята, печатная плата готова.

Полуаддитивный процесс — наиболее распространенный процесс: на неузорчатой плате уже имеется тонкий слой меди. Затем применяется обратная маска. (В отличие от маски субтрактивного процесса, эта маска обнажает те части подложки, которые в конечном итоге станут дорожками.) Затем на плату в немаскированных областях наносится дополнительная медь; медь может быть покрыта металлом до любого желаемого веса. Затем на поверхность наносится оловянно-свинцовое или другое покрытие. Маска снимается, и короткий этап травления удаляет с платы обнаженный исходный медный ламинат, изолируя отдельные следы. Таким способом изготавливаются некоторые односторонние платы со сквозными металлическими отверстиями. General Electric производила потребительские радиоприемники в конце 1960-х годов с использованием аддитивных плат. (Полу)аддитивный процесс обычно используется для многослойных плат, поскольку он облегчает сквозное покрытие отверстий для создания проводящих переходных отверстий в печатной плате.

Промышленное травление обычно проводят персульфатом аммония или хлоридом железа . Для PTH (сквозные отверстия с покрытием) после сверления отверстий выполняются дополнительные этапы химического осаждения , затем наносится гальваническое покрытие меди для увеличения толщины, платы экранируются и покрываются оловом/свинцом. Олово/свинец становится резистом, оставляя голую медь вытравленной. [37]

Многослойные печатные платы имеют внутри платы следовые слои. Это достигается путем ламинирования стопки материалов в прессе путем приложения давления и тепла в течение определенного периода времени. В результате получается неделимый цельный продукт. Например, четырехслойную печатную плату можно изготовить, начав с двустороннего ламината, покрытого медью, протравив схему с обеих сторон, а затем ламинировав верхний и нижний препрег и медную фольгу. Затем его сверлят, наносят покрытие и снова травят, чтобы получить следы на верхнем и нижнем слоях. [38]

Перед ламинированием внутренние слои проходят полную машинную проверку, поскольку впоследствии ошибки исправить невозможно. Машины автоматического оптического контроля (AOI) сравнивают изображение платы с цифровым изображением, созданным на основе исходных проектных данных. Машины автоматической оптической формовки (AOS) могут затем добавлять недостающую медь или удалять излишки меди с помощью лазера, сокращая количество печатных плат, которые необходимо выбросить. [39] [40] [41] Дорожки печатной платы могут иметь ширину всего 10 микрометров.

Отверстия в печатной плате обычно сверлятся с помощью сверл , покрытых карбидом вольфрама . Используется карбид вольфрама с покрытием, поскольку материалы плит являются абразивными. Сверла из быстрорежущей стали быстро затуплялись, разрывая медь и разрушая плату. Сверление выполняется сверлильными станками с компьютерным управлением с использованием сверлильного файла или файла Excellon , в котором описывается расположение и размер каждого просверленного отверстия.

Отверстия можно сделать проводящими с помощью гальваники или вставив полые металлические проушины для соединения слоев платы. Некоторые токопроводящие отверстия предназначены для ввода выводов сквозных компонентов. Другие, используемые для соединения слоев платы, называются переходными отверстиями .

Когда требуются переходные отверстия диаметром менее 76,2 микрометра, сверление механическими сверлами невозможно из-за высоких скоростей износа и поломок. В этом случае переходные отверстия могут быть просверлены лазером и испарены лазером . Просверленные лазером переходные отверстия обычно имеют некачественную поверхность внутри отверстия. Эти отверстия называются микроотверстиями и могут иметь диаметр всего 10 микрометров. [42] [43]

Также возможно с помощью сверления с контролируемой глубиной , лазерного сверления или предварительного сверления отдельных листов печатной платы перед ламинированием создать отверстия, которые соединяют только некоторые медные слои, а не проходят через всю плату. Эти отверстия называются глухими переходными отверстиями , когда они соединяют внутренний медный слой с внешним слоем, или скрытыми переходными отверстиями , когда они соединяют два или более внутренних медных слоя и не содержат внешних слоев. Лазерные сверлильные станки могут сверлить тысячи отверстий в секунду и могут использовать либо УФ-лазеры, либо CO2 - лазеры. [44] [45]

Стенки отверстий для плат с двумя или более слоями можно сделать проводящими, а затем нанести гальваническое покрытие медью для образования сквозных отверстий . Эти отверстия электрически соединяют проводящие слои печатной платы.

Для многослойных плит, имеющих три и более слоев, сверление обычно приводит к образованию пятен продуктов высокотемпературного разложения связующего вещества в ламинированной системе. Прежде чем можно будет заделать отверстия, этот налет необходимо удалить с помощью химического процесса удаления смазывания или плазменного травления . Процесс удаления размазывания гарантирует хорошее соединение медных слоев при металлизации отверстия. На платах высокой надежности процесс, называемый обратным травлением, выполняется химическим способом с использованием травителя на основе перманганата калия или плазменного травления. При обратном травлении удаляется смола и стекловолокна, так что слои меди проникают в отверстие и по мере покрытия отверстия становятся единым целым с осажденной медью.

Правильный выбор покрытия или отделки поверхности может иметь решающее значение для производительности процесса, количества доработок, частоты отказов на месте и надежности. [46]

Печатные платы могут быть покрыты припоем, оловом или золотом поверх никеля. [47] [48]

После того как печатные платы протравлены и затем промыты водой, наносится паяльная маска , а затем вся оголенная медь покрывается припоем, никелем/золотом или каким-либо другим антикоррозионным покрытием. [49]

Матовый припой обычно наплавляется, чтобы обеспечить лучшую поверхность склеивания голой меди. Обработки, такие как бензимидазолтиол, предотвращают поверхностное окисление голой меди. Места, в которых будут монтироваться компоненты, обычно покрываются металлическим покрытием, поскольку необработанная голая медь быстро окисляется и, следовательно, плохо поддается пайке. Традиционно любая оголенная медь покрывалась припоем методом выравнивания горячим воздухом (HASL, также известным как HAL). Покрытие HASL предотвращает окисление лежащей под ним меди, тем самым гарантируя поверхность, пригодную для пайки. Этот припой представлял собой сплав олова и свинца , однако теперь используются новые припои для обеспечения соответствия директиве RoHS в ЕС , которая ограничивает использование свинца. Одним из таких бессвинцовых соединений является SN100CL, состоящий из 99,3% олова, 0,7% меди, 0,05% никеля и номинального содержания германия 60 ppm. [ нужна цитата ]

Важно использовать припой, совместимый как с печатной платой, так и с используемыми деталями. Примером может служить массив шариковых решеток (BGA), в котором используются шарики припоя из олова и свинца для соединений, теряющих шарики на голых медных дорожках, или используется паяльная паста, не содержащая свинца.

Другими используемыми покрытиями являются органический консервант для пайки (OSP), иммерсионное серебро (IAg), иммерсионное олово (ISn), покрытие иммерсионным золотом методом химического никелирования (ENIG), иммерсионное золото палладия методом химического химического восстановления (ENEPIG) и прямое золочение (поверх никеля). . Краевые разъемы , расположенные вдоль одного края некоторых плат, часто никелируются, а затем позолочиваются с использованием ENIG. Еще одним фактором, который следует учитывать при нанесении покрытия, является быстрая диффузия металла покрытия в оловянный припой. Олово образует интерметаллиды, такие как Cu 6 Sn 5 и Ag 3 Cu, которые растворяются в ликвидусе или солидусе олова (при 50 °C), снимая поверхностное покрытие или оставляя пустоты.

Электрохимическая миграция (ECM) — это рост проводящих металлических нитей на или внутри печатной платы (PCB) под воздействием смещения постоянного напряжения. [50] [51] Известно, что серебро, цинк и алюминий отращивают усы под воздействием электрического поля. Серебро также увеличивает проводящие пути на поверхности в присутствии галогенидов и других ионов, что делает его плохим выбором для использования в электронике. У олова отрастут «усы» из-за напряжения на покрытой поверхности. При оловянно-свинцовом покрытии или припое также растут усы, количество которых уменьшается только за счет уменьшения процентного содержания олова. Оплавление с целью расплавления припоя или жести для снятия поверхностного напряжения и уменьшения падения усов. Еще одна проблема покрытия — оловянная чума , превращение олова в порошкообразный аллотроп при низкой температуре. [52]

Области, которые не следует паять, можно покрыть паяльным резистом ( паяльной маской ). Паяльная маска придает печатным платам характерный зеленый цвет, хотя она также доступна в нескольких других цветах, таких как красный, синий, фиолетовый, желтый, черный и белый. Один из наиболее распространенных паяльных резистов, используемых сегодня, называется «LPI» ( жидкая паяльная маска, которую можно фотографировать ). [53] На поверхность печатной платы наносится светочувствительное покрытие, затем подвергается воздействию света через пленку паяльной маски и, наконец, проявляется, когда неэкспонированные участки смываются. Паяльная маска из сухой пленки аналогична сухой пленке, используемой для изображения печатной платы при нанесении покрытия или травлении. После ламинирования на поверхность печатной платы она отображается и проявляется как LPI. Когда-то, но уже не широко использовавшийся из-за его низкой точности и разрешения, использовались эпоксидные чернила для трафаретной печати. Помимо отталкивания припоя, паяльный резист также обеспечивает защиту меди от окружающей среды, которая в противном случае была бы открыта.

Легенда (также известная как шелкография или шелкография ) часто печатается на одной или обеих сторонах печатной платы. Он содержит обозначения компонентов , настройки переключателей, контрольные точки и другие указания, полезные при сборке, тестировании, обслуживании и иногда использовании печатной платы.

Существует три способа печати легенды:

Платы без установленных компонентов обычно проверяются на отсутствие «коротких замыканий» и «обрывов». Это называется электрическим испытанием или электронным испытанием печатной платы . Короткое замыкание — это соединение между двумя точками, которые не должны быть соединены. Обрыв – это отсутствующее соединение между точками, которые должны быть соединены. При крупносерийном производстве приспособление, такое как «гвоздь» в жестком игольчатом адаптере, контактирует с медными площадками на плате. Приспособление или адаптер требуют значительных фиксированных затрат, и этот метод экономически выгоден только для крупносерийного или дорогостоящего производства. Для малых и средних объемов производства используются тестеры с летающими щупами , в которых тестовые щупы перемещаются по плате с помощью XY-привода для контакта с медными контактами. Нет необходимости в приспособлении, и, следовательно, фиксированные затраты намного ниже. Система CAM дает команду электрическому тестеру подать напряжение на каждую точку контакта по мере необходимости и проверить, что это напряжение появляется на соответствующих точках контакта и только на них.

При сборке голая плата заполняется (или «наполняется») электронными компонентами, образуя функциональный печатный узел (PCA), иногда называемый «узлом печатной платы» (PCBA). [54] [55] В технологии сквозных отверстий выводы компонентов вставляются в отверстия, окруженные проводящими площадками ; отверстия удерживают компоненты на месте. При технологии поверхностного монтажа (SMT) компонент размещается на печатной плате так, чтобы контакты совпадали с проводящими площадками или приземлялись на поверхности печатной платы; паяльная паста, которая ранее была нанесена на площадки, временно удерживает компоненты на месте; если компоненты для поверхностного монтажа применяются к обеим сторонам платы, компоненты нижней стороны приклеиваются к плате. Как при сквозном, так и при поверхностном монтаже компоненты затем паяются ; После охлаждения и затвердевания припой постоянно удерживает компоненты на месте и электрически соединяет их с платой.

Для крепления компонентов к печатной плате используются различные методы пайки . Крупносерийное производство обычно осуществляется с помощью машин для захвата и пайки объемной волновой пайкой деталей со сквозными отверстиями или печей оплавления для компонентов SMT и/или деталей со сквозными отверстиями, но квалифицированные специалисты могут паять очень маленькие детали вручную ( например, пакеты 0201 размером 0,02 на 0,01 дюйма) [56] под микроскопом , с использованием пинцета и паяльника с тонким жалом , для прототипов небольшого объема. Селективную пайку можно использовать для деликатных деталей. Некоторые детали SMT нельзя паять вручную, например корпуса BGA . Все компоненты со сквозными отверстиями можно припаивать вручную, что делает их предпочтительными для прототипирования, когда размер, вес и использование именно тех компонентов, которые будут использоваться в крупносерийном производстве, не имеют значения.

Часто конструкции для сквозного и поверхностного монтажа приходится объединять в единую сборку, поскольку некоторые необходимые компоненты доступны только в корпусах для поверхностного монтажа, а другие доступны только в корпусах для сквозного монтажа. Или, даже если все компоненты доступны в корпусах со сквозными отверстиями, может быть желательно воспользоваться преимуществами снижения размера, веса и стоимости, которые можно получить за счет использования некоторых доступных устройств для поверхностного монтажа. Другая причина использовать оба метода заключается в том, что монтаж через отверстие может обеспечить необходимую прочность компонентов, которые могут выдерживать физические нагрузки (например, разъемы, которые часто сочленяются и разъединяются или которые подключаются к кабелям, которые, как ожидается, будут оказывать значительную нагрузку на печатную плату и разъем). интерфейс), в то время как компоненты, которые, как ожидается, останутся нетронутыми, будут занимать меньше места при использовании методов поверхностного монтажа. Для дальнейшего сравнения смотрите страницу SMT .

После заполнения платы ее можно протестировать различными способами:

Чтобы облегчить эти испытания, на печатных платах могут быть предусмотрены дополнительные площадки для временных соединений. Иногда эти площадки необходимо изолировать резисторами. Внутрисхемное тестирование также может выполнять функции проверки граничного сканирования некоторых компонентов. Системы внутрисхемного тестирования также можно использовать для программирования компонентов энергонезависимой памяти на плате.

При тестировании с граничным сканированием тестовые схемы, встроенные в различные микросхемы на плате, образуют временные соединения между дорожками печатной платы, чтобы проверить правильность установки микросхем. Тестирование с граничным сканированием требует, чтобы все тестируемые микросхемы использовали стандартную процедуру настройки тестирования, наиболее распространенной из которых является стандарт Joint Test Action Group ( JTAG ). Архитектура тестирования JTAG предоставляет средства для тестирования межсоединений между интегральными схемами на плате без использования физических тестовых пробников, используя схемы в микросхемах, чтобы использовать сами выводы микросхемы в качестве тестовых пробников. Поставщики инструментов JTAG предоставляют различные типы стимулов и сложные алгоритмы не только для обнаружения неисправных цепей, но и для изоляции неисправностей конкретных цепей, устройств и выводов.

Если платы не проходят тест, технические специалисты могут распаять и заменить вышедшие из строя компоненты — задача, известная как доработка .

Печатные платы, предназначенные для эксплуатации в экстремальных условиях, часто имеют конформное покрытие , которое наносится путем погружения или распыления после пайки компонентов. Покрытие предотвращает коррозию и токи утечки, а также короткое замыкание из-за конденсации. Самые ранние конформные покрытия были восковыми ; современные конформные покрытия обычно представляют собой пропитку разбавленными растворами силиконового каучука, полиуретана, акрила или эпоксидной смолы. Другой метод нанесения конформного покрытия заключается в напылении пластика на печатную плату в вакуумной камере. Главный недостаток защитных покрытий состоит в том, что обслуживание платы крайне затруднено. [57]

Многие собранные печатные платы чувствительны к статическому электричеству , поэтому при транспортировке их необходимо помещать в антистатические пакеты . При работе с этими платами пользователь должен быть заземлен . Неправильные методы обращения могут привести к передаче накопленного статического заряда через плату, что приведет к повреждению или разрушению компонентов. Повреждение может не сразу повлиять на работу, но может привести к преждевременному отказу в дальнейшем, вызвать периодические сбои в работе или вызвать сужение диапазона условий окружающей среды и электрических условий, при которых плата работает должным образом. Даже голые платы иногда чувствительны к статическому электричеству: дорожки стали настолько мелкими, что их можно взорвать (или изменить их характеристики) статическим разрядом. Это особенно актуально для нетрадиционных печатных плат, таких как MCM и микроволновые печатные платы.

Конструкция из кордвуда может сэкономить значительное пространство и часто использовалась с проводными компонентами в приложениях, где пространство было ограничено (например , взрыватели , системы наведения ракет и системы телеметрии), а также в высокоскоростных компьютерах , где были важны короткие следы. В конструкции из кордовой древесины компоненты с осевыми выводами монтировались между двумя параллельными плоскостями. Название происходит от того, как компоненты с осевыми выводами (конденсаторы, резисторы, катушки и диоды) уложены параллельными рядами и столбцами, как стопка дров. Компоненты либо спаяны вместе с помощью перемычки, либо соединяются с другими компонентами тонкой никелевой лентой, приваренной под прямым углом к выводам компонентов. [58] Чтобы избежать короткого замыкания различных слоев межсоединений, между ними были помещены тонкие изолирующие платы. Перфорация или отверстия в платах позволяют выводам компонентов выступать на следующий уровень межсоединений. Одним из недостатков этой системы было то, что для обеспечения надежных соединительных сварных швов приходилось использовать специальные компоненты с никелевым свинцом. Дифференциальное тепловое расширение компонента может оказать давление на выводы компонентов и дорожки печатной платы и вызвать механические повреждения (как это было замечено в нескольких модулях программы Apollo). Кроме того, компоненты, расположенные внутри, трудно заменить. В некоторых версиях конструкции из кордвуда в качестве метода соединения использовались паяные односторонние печатные платы (как показано на рисунке), что позволяло использовать компоненты с нормальными выводами за счет затруднений при удалении плат или замене любого компонента, который не находится на краю.

До появления интегральных схем этот метод обеспечивал максимально возможную плотность упаковки компонентов; из-за этого его использовали ряд поставщиков компьютеров, включая Control Data Corporation . Когда печатные платы получили широкое распространение, метод изготовления из кордвуда использовался лишь изредка, в основном в аэрокосмической отрасли или в другой электронике с чрезвычайно высокой плотностью размещения.

Минимальная печатная плата для одного компонента, используемая для прототипирования , называется монтажной платой . Назначение коммутационной платы — «вывести» выводы компонента на отдельные клеммы, чтобы можно было легко подключить их вручную. Коммутационные платы особенно используются для компонентов поверхностного монтажа или любых компонентов с мелким шагом выводов.

Усовершенствованные печатные платы могут содержать компоненты, встроенные в подложку, такие как конденсаторы и интегральные схемы, чтобы уменьшить объем места, занимаемого компонентами на поверхности печатной платы, и одновременно улучшить электрические характеристики. [59]

Multiwire — это запатентованная технология межсоединения, при которой используются изолированные провода, проложенные машинным способом и заключенные в непроводящую матрицу (часто пластиковую смолу). [60] Он использовался в 1980-х и 1990-х годах. По состоянию на 2010 год Multiwire все еще был доступен через Hitachi.

Поскольку укладывать межсоединения (провода) внутри матрицы внедрения было довольно легко, этот подход позволил проектировщикам полностью забыть о прокладке проводов (обычно это трудоемкая операция при проектировании печатной платы): Везде, где разработчику необходимо соединение, машина будет проведите провод по прямой линии от одного места/контакта к другому. Это привело к очень короткому времени проектирования (не нужно было использовать сложные алгоритмы даже для проектов с высокой плотностью размещения), а также к уменьшению перекрестных помех (что хуже, когда провода идут параллельно друг другу, чего почти никогда не происходит в многопроводных системах), хотя стоимость слишком высока. чтобы конкурировать с более дешевыми технологиями печатных плат, когда необходимы большие количества.

Исправления в разводку многопроводной платы вносить легче, чем в разводку печатной платы. [61]

Печатные платы использовались в качестве альтернативы их обычному использованию в электронной и биомедицинской технике благодаря универсальности их слоев, особенно медного слоя. Слои печатной платы использовались для изготовления датчиков, таких как емкостные датчики давления и акселерометры, исполнительных механизмов, таких как микроклапаны и микронагреватели, а также платформ датчиков и исполнительных механизмов для « Лаборатории на чипе» (LoC), например, для выполнения полимеразной цепи . реакция (ПЦР) и топливные элементы, и это лишь некоторые из них. [62]

Производители могут не поддерживать ремонт печатных плат на уровне компонентов из-за относительно низкой стоимости замены по сравнению со временем и стоимостью устранения неисправностей на уровне компонентов. При ремонте на уровне платы техник идентифицирует плату (PCA), на которой возникла неисправность, и заменяет ее. Этот переход экономически эффективен с точки зрения производителя, но также является расточительным с материальной точки зрения, поскольку печатная плата с сотнями функциональных компонентов может быть выброшена и заменена из-за выхода из строя одной незначительной и недорогой детали, такой как резистор или конденсатор. Эта практика вносит значительный вклад в проблему электронных отходов . [63]

Во многих странах (включая всех участников единого европейского рынка , [64] Великобританию , [65] Турцию и Китай ) законодательство ограничивает использование свинца , кадмия и ртути в электрооборудовании. Поэтому для печатных плат, продаваемых в таких странах, должны использоваться бессвинцовые производственные процессы и бессвинцовый припой, а присоединенные компоненты сами должны соответствовать требованиям. [66] [67]

Стандарт безопасности UL 796 охватывает требования безопасности компонентов печатных плат, используемых в качестве компонентов устройств или приборов. При испытаниях анализируются такие характеристики, как воспламеняемость, максимальная рабочая температура , электрическое слежение, тепловое отклонение и непосредственная поддержка находящихся под напряжением электрических частей.