Полибензимидазольное ( PBI , сокращение от poly[2,2'-( m -phenylen)-5,5'-bisbenzimidazole] ) волокно представляет собой синтетическое волокно с очень высокой температурой разложения. Оно не имеет точки плавления , обладает исключительной термической и химической стабильностью и не легко воспламеняется. [1] Впервые оно было обнаружено американским химиком-полимерщиком Карлом Шиппом Марвелом в поисках новых материалов с превосходной стабильностью, сохранением жесткости и прочности при повышенной температуре. Благодаря своей высокой стабильности полибензимидазол используется для изготовления высокоэффективной защитной одежды, такой как снаряжение пожарных , скафандры астронавтов , высокотемпературные защитные перчатки, одежда сварщиков и ткани для стенок самолетов. Полибензимидазол применялся в качестве мембраны в топливных элементах .

Бринкер и Робинсон впервые сообщили об алифатических полибензимидазолах в 1949 году. [2] Однако открытие ароматического полибензимидазола, который демонстрирует превосходные физические и химические свойства, в целом приписывалось Карлу Шиппу Марвелу в 1950-х годах. [3] Лаборатория материалов авиабазы Райт-Паттерсон обратилась к Марвелу. Они искали материалы, подходящие для тормозных парашютов , которые могли бы выдерживать кратковременные механические нагрузки. Однако тепловое сопротивление всех известных в то время нитей было недостаточным. Первоначальный поиск был сосредоточен на ароматических конденсационных полимерах, но амидная связь оказалась слабым звеном для достижения максимальной термической стабильности полимера, тогда как исследования Марвела были сосредоточены на конденсационных полимерах с ароматическими и гетероароматическими повторяющимися звеньями . Это постепенно привело к открытию полибензимидазола.

Историю его развития можно обобщить в следующем списке: [4]

PBI обычно представляют собой желтовато-коричневые твердые вещества , неплавкие при температуре до 400 °C или выше. [7] Растворимость PBI является спорной, поскольку, хотя большинство линейных PBI частично или полностью растворяются в сильных протонных кислотах (например, серной кислоте или метансульфоновой кислоте ), были зарегистрированы противоречивые наблюдения растворимости среди более слабых кислот, таких как муравьиная кислота, и в некислотных средах, таких как растворители типа апротонных амидов и диметилсульфоксид. Например, один тип PBI, приготовленный в фосфорной кислоте, был обнаружен Ивакурой и др. [8] как частично растворимый в муравьиной кислоте , но полностью растворимый в диметилсульфоксиде и диметилацетамиде , тогда как Варма и Вина [9] сообщили, что тот же тип полимера полностью растворяется в муравьиной кислоте , но только частично в диметилсульфоксиде или диметилацетамиде .

Известно, что производные имидазола являются стабильными соединениями. Многие из них устойчивы к самым радикальным обработкам кислотами и основаниями и нелегко окисляются. Высокая температура разложения и высокая стабильность при температуре более 400 °C позволяют предположить, что полимер с бензимидазолом в качестве повторяющегося звена может также демонстрировать высокую термостабильность. Полибензимидазол и его ароматические производные могут выдерживать температуры свыше примерно 500 °C без размягчения и деградации. Полимер, синтезированный из изофталевой кислоты и 3,3'-диаминобензидина, не плавится при воздействии температуры 770 °C и теряет только 30% своего веса после воздействия высокой температуры до 900 °C в течение нескольких часов. [10]

Свойство материала, которое необходимо учитывать перед его применением, — это воспламеняемость , которая показывает, насколько легко один материал может воспламениться и сгореть в реальных условиях эксплуатации. Это может повлиять на его применение в различных областях, таких как строительство, проектирование предприятий и внутренняя отделка. Существует ряд количественных оценок воспламеняемости, таких как предельный кислородный индекс (LOI), т. е. минимальная концентрация кислорода, при которой данный образец может гореть в конфигурации, подобной свече. Они позволяют оценить «ранжирование» сравнения воспламеняемости . Данные показывают, что PBI является высокоогнестойким материалом по сравнению с обычными полимерами. [11]

Влаговосстанавливаемость PBI полезна в защитной одежде; это делает одежду удобной для ношения, в резком контрасте с другими синтетическими полимерами. Влаговосстанавливаемость PBI (13%) выгодно отличается от хлопка (16%). [12]

Получение PBI(IV) может быть достигнуто реакцией конденсации дифенилизофталата (I) и 3,3',4,4'-тетрааминодифенила (II) (рисунок 1). Спонтанная циклизация промежуточно образованного аминоамида (III) в PBI (IV) обеспечила гораздо более стабильную амидную связь. Этот синтетический метод был впервые использован в лаборатории и позже был преобразован в двухэтапный процесс. В типичном синтезе исходные материалы нагревали при 270 °C в течение 1,5 ч для образования преполимера PBI, а затем преполимер нагревали при 360 °C еще в течение 1 ч для образования конечного продукта коммерческого класса.

Причина второго этапа заключается в образовании побочного продукта фенола и воды на первом этапе, что создает объемную пену, [13] что приводит к расширению объема в несколько раз по сравнению с исходным. Это вопрос, который должны учитывать промышленные производители. Эту пену можно уменьшить, проводя поликонденсацию при высокой температуре около 200 °C и под давлением 2,1-4,2 МПа. [14] Пену также можно контролировать, добавляя в поликонденсацию жидкости с высокой температурой кипения, такие как дифениловый эфир или цетан. Температура кипения может заставить жидкость остаться на первой стадии поликонденсации, но испариться на второй стадии твердой конденсации. Недостатком этого метода является то, что в PBI все еще остаются некоторые жидкости, и их трудно полностью удалить. [14]

При изменении тетрамина и кислоты был синтезирован ряд различных ароматических полибензимидазолов. В следующей таблице (таблица 1) [15] перечислены некоторые из возможностей сочетания, которые были синтезированы в литературе. Некоторые из сочетаний фактически были переведены в волокна в небольших масштабах. Однако единственный значительный прогресс, достигнутый на сегодняшний день, касается PBI.

Наиболее распространенной формой PBI, используемой в промышленности, является волокнистая форма. Процесс получения волокна после полимеризации показан на рисунке. Полимер превращается в раствор с использованием диметилацетамида в качестве растворителя. Раствор фильтруется и преобразуется в волокно с использованием высокотемпературного процесса сухого прядения. Затем волокно вытягивается при повышенной температуре для получения желаемых механических свойств. Затем его сульфируют и превращают в штапель с использованием обычных методов обжима и резки.

До 1980-х годов основными сферами применения PBI были противопожарная защита, теплозащитная одежда и мембраны обратного осмоса. Его применение стало разнообразным к 1990-м годам, когда были разработаны формованные детали PBI и микропористые мембраны.

Термостойкость, огнестойкость и способность PBI к восстановлению влаги, а также его обычные свойства текстильной обработки позволяют обрабатывать его на обычном текстильном оборудовании для штапельного волокна. Эти характеристики приводят к одному из важнейших применений PBI: защитной одежде. Нити PBI были изготовлены для изготовления защитной одежды, такой как снаряжение пожарных и костюмы астронавтов. Нити PBI прядутся сухим способом из диметилацетамида, содержащего хлорид лития. После стирки и сушки полученная пряжа имеет золотисто-коричневый цвет.

Волокно PBI является отличным кандидатом для применения в суровых условиях благодаря сочетанию термических, химических и текстильных свойств. Огнестойкость и термостойкость являются критическими свойствами защитной одежды. Этот вид одежды включает в себя защитную одежду пожарных, костюмы астронавтов, [16] алюминизированное аварийно-спасательное снаряжение, одежду промышленных рабочих и костюмы для гонщиков. [17]

Ткани с добавлением PBI уже более 30 лет являются предпочтительным выбором для действующих пожарных служб по всей Америке и по всему миру. От Нью-Йорка, Сан-Диего, Сан-Франциско, Филадельфии, Сиэтла, Нэшвилла до Сан-Паулу, Белина, Гонконга и многих других. Высокая температура разложения, при которой начинает разлагаться PBI, составляет 1300 °F, что превышает температуру разложения смесей Nomex/Kevlar (Nomex имеет температуру 700 °F, а Kevlar — 1100 °F), тем самым обеспечивая превосходную защиту от разрыва и тепловую защиту.

PBI использовался в качестве мембран для различных целей разделения. Традиционно PBI использовался в качестве полупроницаемых мембран для электродиализа, обратного осмоса или ультрафильтрации. [18] PBI также использовался для разделения газов. [19] [20] из-за его плотной упаковки цепей, поскольку PBI имеет жесткую структуру и сильные водородные связи. Мембраны PBI плотные, с очень низкой газопроницаемостью. Чтобы быть протонпроводящим, PBI обычно легируется кислотой. Чем выше уровень кислотного легирования, тем более проводящим является PBI. Но одна из проблем заключается в том, что механическая прочность PBI снижается в то же время. Оптимальный уровень легирования, таким образом, является компромиссом между этими двумя эффектами. Таким образом, были исследованы многочисленные методы, такие как ионная сшивка, ковалентная сшивка и композитные мембраны [18], чтобы оптимизировать уровень легирования, при котором PBI имеет улучшенную проводимость без ущерба для механической прочности. Сульфированный частично фторированный ариленовый полимер основной цепи демонстрирует хорошую термическую и длительную стабильность, высокую протонную проводимость, меньшее кислотное набухание, разумную механическую прочность. [21]

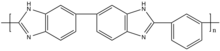

Формованная смола PBI имеет прочность на сжатие 58 ksi и прочность на растяжение 23 ksi , прочность на изгиб 32 ksi , пластичный режим разрушения при сжатии и плотность 1,3 г/см3. [22] Смола PBI состоит из повторяющейся структурной единицы, представленной на следующем рисунке.

По данным Composite Materials Research Group в Университете Вайоминга , детали из смолы PBI сохраняют значительные свойства растяжения и прочность на сжатие до 700 °F (371 °C). Детали из смолы PBI также являются потенциальными материалами для химической промышленности и нефтедобывающей промышленности, которые предъявляют требования к термической стабильности и химической стойкости . В этих областях смола PBI успешно применяется в сложных уплотнениях, например, седел клапанов, уплотнений штока, гидравлических уплотнений и опорных колец. В аэрокосмической промышленности смола PBI обладает высокой прочностью и кратковременной устойчивостью к высоким температурам. В промышленном секторе высокая размерная стабильность смолы PBI, а также сохранение электрических свойств при высокой температуре делают ее используемой в качестве теплового и электрического изолятора . [17]

Полибензимидазол способен образовывать комплексы с сильными кислотами из-за своего основного характера. Комплексообразование с фосфорной кислотой делает его протонпроводящим материалом . [23] Это делает возможным его применение в высокотемпературных топливных элементах. Тест производительности элемента показывает хорошую стабильность производительности в течение 200 часов работы при 150 °C. Однако гелевые мембраны PBI, изготовленные в процессе PPA, показывают хорошую стабильность в течение более 17 000 часов при 160 °C. [24] Применение в прямых метанольных топливных элементах может также представлять интерес из-за лучшей селективности вода/метанол по сравнению с существующими мембранами. Уэйнрайт, Ван и др. сообщили, что PBI, легированный фосфорной кислотой, использовался в качестве высокотемпературного электролита топливного элемента . [25] Легированный электролит PBI для высокотемпературных топливных элементов имеет несколько преимуществ. Повышенная температура увеличивает кинетическую скорость реакций топливного элемента. Это также может уменьшить проблему отравления катализатора адсорбированным оксидом углерода и минимизировать проблемы, связанные с затоплением электрода. [23] PBI/H 3 PO 4 является проводящим даже при низкой относительной влажности и в то же время обеспечивает меньший переход метанола. [26] Это позволяет PBI/H 3 PO 4 превосходить некоторые традиционные полимерные электролиты, такие как Nafion . Кроме того, PBI/H 3 PO 4 сохраняет хорошую механическую прочность и жесткость. [26] Его модуль на три порядка больше, чем у Nafion . [27] Это означает, что можно использовать более тонкие пленки, тем самым уменьшая омические потери.

Ранее только асбест мог хорошо работать в перчатках для высоких температур для таких применений, как литейное производство, экструзия алюминия и обработка металлов. Однако были проведены испытания, которые показали, что PBI адекватно функционирует в качестве замены асбеста. Более того, производитель защитной одежды сообщил, что перчатки, содержащие PBI, превосходят асбест в два-девять раз при эффективной стоимости. [28] Перчатки, содержащие волокна PBI, мягче и эластичнее, чем перчатки, сделанные из асбеста , что обеспечивает работнику большую подвижность и комфорт, даже если ткань обугливается. [ сомнительно – обсудить ] Кроме того, волокно PBI позволяет избежать проблем хронической токсичности, связанных с асбестом , поскольку оно обрабатывается на стандартном текстильном и перчаточном оборудовании. [29] PBI также может быть хорошей заменой асбеста в нескольких областях производства стекла.

Химические, термические и физические свойства PBI показывают, что он может быть перспективным материалом в качестве ткани для фильтра дымовых газов для угольных котлов. Немногие ткани могут выжить в кислотной и высокотемпературной среде, встречающейся в дымовых газах угольных котлов. [30] Фильтровальные мешки также должны выдерживать истирание при периодической очистке для удаления накопившейся пыли. Ткань PBI обладает хорошими свойствами стойкости к истиранию. Свойства кислотостойкости и абразивной стойкости, а также термической стабильности делают PBI конкурентом для этого применения.

{{cite book}}: |first=имеет общее название ( помощь )CS1 maint: несколько имен: список авторов ( ссылка )Химическая формула поли[2,2'-(м-фенилен)-5,5' бибензимидазола] (ПБИ) предположительно имеет вид: ([NH-C=CH-C=CH-CH=CN=C-] 2 -[C=CH-C=CH-CH=CH-]) n OR (C 20 N 4 H 12 ) n молярной массы 308,336 ± 0,018 г / моль . [ необходима цитата ]

Его можно окрашивать в темные оттенки основными красителями после предварительной обработки щелочью, он устойчив к большинству химикатов.

Обладает низкой электропроводностью и низким накоплением статического электричества.

Обладает стойкостью к истиранию.

Дополнительные характеристики: не воспламеняется и не тлеет (горит медленно, без пламени), устойчив к плесени и старению, устойчив к искрам и брызгам сварки.

Другие характеристики: постоянная температура: 540 °C (1004 °F), не плавится, но разрушается при температуре около 760 °C (1400 °F) под действием пиролиза, сохраняет целостность волокна и эластичность до 540 °C (1004 °F).