Поршневое кольцо — это металлическое разрезное кольцо, которое крепится к внешнему диаметру поршня двигателя внутреннего сгорания или парового двигателя .

Основными функциями поршневых колец в двигателях являются:

Большинство поршневых колец изготавливаются из чугуна или стали .

Поршневые кольца предназначены для уплотнения зазора между поршнем и стенкой цилиндра. [2] Если бы этот зазор был слишком мал, тепловое расширение поршня могло бы привести к заклиниванию поршня в цилиндре, что приведет к серьезному повреждению двигателя. С другой стороны, большой зазор приведет к недостаточному уплотнению поршневых колец относительно стенок цилиндра, что приведет к чрезмерным прорывам (выхлопные газы попадают в картер) и меньшему давлению на цилиндр, что приведет к снижению выходной мощности двигателя.

Скольжение поршневого кольца внутри стенки цилиндра приводит к потерям на трение в двигателе. Трение, вызванное поршневыми кольцами, составляет примерно 24% от общих механических потерь двигателя на трение. [3] [4] Таким образом, конструкция поршневых колец представляет собой компромисс между минимизацией трения при обеспечении хорошего уплотнения и приемлемого срока службы.

Смазка поршневых колец затруднена, и это стало движущей силой улучшения качества моторного масла . Масло должно выдерживать высокие температуры и суровые условия при высокоскоростном скользящем контакте. Смазка особенно затруднена, поскольку кольца совершают колебательное движение, а не непрерывное вращение (как, например, в шейке подшипника). На пределе движения поршня кольцо останавливается и меняет направление. Это нарушает нормальный эффект масляного клина гидродинамического подшипника , снижая эффективность смазки.

Кольца также подпружинены для увеличения силы контакта и обеспечения плотного уплотнения. Усилие пружины обеспечивается либо жесткостью самого кольца, либо отдельной пружиной, находящейся за уплотнительным кольцом.

Важно, чтобы кольца свободно плавали в своих канавках внутри поршня и оставались в контакте с цилиндром. [5] Заклинивание колец в поршне, обычно из-за скопления продуктов сгорания или разрушения смазочного масла, может привести к отказу двигателя и является распространенной причиной отказа дизельных двигателей. [ нужна цитата ]

Уплотнение часто достигается с помощью нескольких колец, каждое из которых выполняет свою функцию, с использованием скользящего контакта металл-металл. Большинство поршней имеют как минимум два поршневых кольца на цилиндр.

Автомобильные поршневые двигатели обычно имеют три кольца на цилиндр. [6] Два верхних кольца, известные как компрессионные кольца , предназначены в первую очередь для герметизации камеры сгорания. Нижнее кольцо, известное как маслораспределительное кольцо , предназначено в первую очередь для контроля подачи масла к стенке цилиндра для смазки юбки поршня и маслосъемных колец. [7]

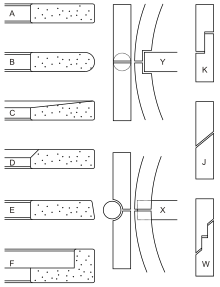

Компрессионные кольца в автомобильном двигателе обычно имеют прямоугольное или трапецеидальное поперечное сечение. Верхнее компрессионное кольцо обычно имеет цилиндрический профиль по периферии, тогда как нижнее компрессионное кольцо обычно имеет коническую поверхность. В некоторых двигателях также используется коническая поверхность верхнего кольца, а в прошлом использовались простые кольца с гладкой поверхностью.

Маслосъемные кольца обычно изготавливаются из цельного куска чугуна, нескольких кусков стали или стали/железа с подложкой из винтовой пружины для создания напряжения, необходимого для плотного уплотнения. Чугунные маслосъемные кольца и кольца с винтовой пружинной подложкой имеют две скребковые площадки различной детальной формы. С другой стороны, составные стальные маслосъемные кольца обычно состоят из двух тонких стальных колец (называемых направляющими ) с распорно-расширительной пружиной между ними, которая удерживает две направляющие отдельно и обеспечивает радиальное давление.

Зазор в поршневом кольце сжимается до нескольких тысячных дюйма, когда он находится внутри отверстия цилиндра. Формы кольцевого зазора включают квадратный вырез, угловой разрез, стыковое соединение, ступенчатый разрез, шаг крючка и шаг под углом. [8]

В ранних паровых двигателях для герметизации камеры сгорания использовалась пеньковая набивка, [9] которая вызывала высокое сопротивление трению и не обеспечивала очень эффективного уплотнения.

Первое использование поршневых колец в цилиндрах парового двигателя появилось в 1825 году Нилом Снодграссом , инженером из Глазго и владельцем мельницы, для использования в его собственных машинах. При этом использовались пружины, обеспечивающие паронепроницаемость уплотнения. При использовании на мельнице это было опробовано на пароходе «Каледония» , курсировавшем по Гарелоху . [10] [11]

Современный дизайн металлического разъемного кольца был изобретен Джоном Рэмсботтомом в 1850-х годах. Первоначальный дизайн Рэмсботтома в 1852 году имел круглую форму, однако он изнашивался неравномерно и не имел успеха. В 1854 году было заявлено, что срок службы обновленной конструкции составляет до 4000 миль (6437 км). [12] Это было основано на открытии, что идеально круглое (до установки) кольцо с разрезом в нем не оказывает равномерного давления на стенки цилиндра после установки. Модифицированное поршневое кольцо было изготовлено некруглой формы, чтобы после установки в цилиндр оно оказывало равномерное давление. Патент 1855 года задокументировал это изменение. Переход на металлические поршневые кольца резко снизил сопротивление трения, утечку пара и массу поршня, что привело к значительному увеличению мощности и эффективности, а также увеличению интервалов технического обслуживания.

Поршневые кольца подвержены износу при движении вверх и вниз по отверстию цилиндра из-за собственной нагрузки и газовой нагрузки, действующей на кольцо. Чтобы свести это к минимуму, они изготавливаются из износостойких материалов, таких как чугун и сталь, и покрываются или обрабатываются для повышения износостойкости. Покрытия, используемые в современных мотоциклах, включают хром , [13], нитрид , [14] или керамическое покрытие, полученное плазменным осаждением [15] или физическим осаждением из паровой фазы (PVD). [16] [17] Большинство современных дизельных двигателей имеют верхние кольца, покрытые модифицированным хромовым покрытием (известным как CKS или GDC), [13] [ мертвое звено ] , которое содержит частицы оксида алюминия или алмаза, соответственно, включенные в хромированную поверхность.

В двухтактных двигателях конструкция каналов также является важным фактором, влияющим на срок службы поршневых колец.