В механике прочность на сжатие (или предел прочности на сжатие ) — это способность материала или конструкции выдерживать нагрузки, ведущие к уменьшению размера ( сжатие ). Она противоположна прочности на растяжение , которая выдерживает нагрузки, ведущие к удлинению, сопротивляясь растяжению ( разрыву). При изучении прочности материалов прочность на сжатие, прочность на растяжение и прочность на сдвиг можно анализировать независимо.

Некоторые материалы разрушаются на пределе прочности на сжатие; другие деформируются необратимо , поэтому заданная величина деформации может рассматриваться как предел для нагрузки на сжатие. Прочность на сжатие является ключевым значением для проектирования конструкций .

Прочность на сжатие часто измеряется на универсальной испытательной машине . Измерения прочности на сжатие зависят от конкретного метода испытания и условий измерения. Прочность на сжатие обычно сообщается в отношении к конкретному техническому стандарту .

Когда образец материала нагружается таким образом, что он удлиняется, говорят, что он находится в состоянии растяжения . С другой стороны, если материал сжимается и укорачивается, говорят, что он находится в состоянии сжатия .

На атомном уровне молекулы или атомы при растяжении разъединяются, тогда как при сжатии они сближаются. Поскольку атомы в твердых телах всегда пытаются найти положение равновесия и расстояние между другими атомами, во всем материале возникают силы, которые противостоят как растяжению, так и сжатию. Поэтому явления, преобладающие на атомном уровне, похожи.

«Деформация» — это относительное изменение длины под действием приложенного напряжения; положительная деформация характеризует объект под растягивающей нагрузкой, которая имеет тенденцию удлинять его, а сжимающее напряжение, которое укорачивает объект, дает отрицательную деформацию. Растяжение имеет тенденцию тянуть небольшие боковые отклонения обратно в выравнивание, в то время как сжатие имеет тенденцию усиливать такие отклонения до выпучивания .

Прочность на сжатие измеряется на материалах, компонентах [1] и конструкциях. [2]

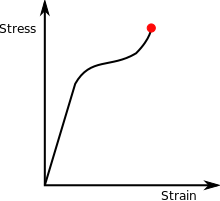

Предельная прочность на сжатие материала — это максимальное одноосное сжимающее напряжение , которое он может выдержать до полного разрушения. Это значение обычно определяется с помощью испытания на сжатие, проводимого с использованием универсальной испытательной машины . Во время испытания к образцу прикладывается постоянно увеличивающаяся одноосная сжимающая нагрузка до тех пор, пока он не разрушится. Образец, часто цилиндрической формы, испытывает как осевое укорочение, так и боковое расширение под нагрузкой. По мере увеличения нагрузки машина регистрирует соответствующую деформацию, строя кривую зависимости напряжения от деформации , которая будет выглядеть примерно так:

Прочность материала на сжатие соответствует напряжению в красной точке, показанной на кривой. В испытании на сжатие существует линейная область, где материал следует закону Гука . Следовательно, для этой области, где в этот раз E относится к модулю Юнга для сжатия. В этой области материал деформируется упруго и возвращается к своей первоначальной длине, когда напряжение снимается.

Эта линейная область заканчивается в точке, известной как предел текучести . Выше этой точки материал ведет себя пластично и не вернется к своей первоначальной длине после снятия нагрузки.

Существует разница между инженерным напряжением и истинным напряжением. По своему основному определению одноосное напряжение определяется как:

где F — приложенная нагрузка [Н], а A — площадь [м2 ] .

Как уже говорилось, площадь образца изменяется при сжатии. В действительности площадь является некоторой функцией приложенной нагрузки, то есть A = f ( F ) . Действительно, напряжение определяется как сила, деленная на площадь в начале эксперимента. Это известно как инженерное напряжение и определяется как , где A 0 — исходная площадь образца [м 2 ].

Соответственно, инженерная деформация определяется как где l — текущая длина образца [м], а l 0 — исходная длина образца [м]. Истинная деформация, также известная как логарифмическая деформация или естественная деформация, обеспечивает более точную меру больших деформаций, например, в таких материалах, как пластичные металлы [3]. Таким образом, прочность на сжатие соответствует точке на инженерной кривой напряжение-деформация, определяемой как

где F * — нагрузка, приложенная непосредственно перед разрушением, а l * — длина образца непосредственно перед разрушением.

Когда к объекту прикладывается одноосная сжимающая нагрузка, он становится короче и распространяется в поперечном направлении, так что его первоначальная площадь поперечного сечения ( ) увеличивается до нагруженной площади ( ). [3] Таким образом, истинное напряжение ( ) отклоняется от инженерного напряжения ( ). Испытаний, измеряющих инженерное напряжение в точке разрушения материала, часто достаточно для многих рутинных приложений, таких как контроль качества при производстве бетона. Однако определение истинного напряжения в материалах под сжимающими нагрузками важно для исследований, сосредоточенных на свойствах новых материалов и их обработке.

Геометрия испытательных образцов и трение могут существенно влиять на результаты испытаний на сжатие. [3] [4] Трение в точках контакта между испытательной машиной и образцом может ограничивать боковое расширение на его концах (также известное как «бочка»), что приводит к неравномерному распределению напряжений. Это обсуждается в разделе о контакте с трением.

При сжимающей нагрузке на испытываемый образец он станет короче и распространится в поперечном направлении, поэтому его площадь поперечного сечения увеличится, а истинное сжимающее напряжение составит , а инженерное напряжение составит Площадь поперечного сечения ( ) и, следовательно, напряжение ( ) равномерны по длине образца, поскольку нет внешних боковых ограничений. Это условие представляет собой идеальное условие испытания. Для всех практических целей объем материала с высоким модулем объемной упругости (например, твердых металлов) не изменяется при одноосном сжатии. [3] Поэтому, используя уравнение деформации из вышеприведенного [3], и Обратите внимание, что деформация сжатия отрицательна, поэтому истинное напряжение ( ) меньше инженерного напряжения ( ). Истинную деформацию ( ) можно использовать в этих формулах вместо инженерной деформации ( ), когда деформация велика.

При приложении нагрузки трение на границе между образцом и испытательной машиной ограничивает боковое расширение на его концах. Это имеет два эффекта:

Для уменьшения трения в зависимости от области применения могут использоваться различные методы:

Для компенсации влияния трения на результат испытания можно использовать три метода:

Круглые образцы для испытаний, изготовленные из пластичных материалов с высоким модулем объемной упругости, таких как металлы, имеют тенденцию образовывать бочкообразную форму под действием осевой сжимающей нагрузки из-за фрикционного контакта на концах. Для этого случая эквивалентное истинное сжимающее напряжение для этого состояния можно рассчитать с помощью [4] , где

Обратите внимание, что если между концами образца и испытательной машиной имеется контакт без трения, радиус выпуклости становится бесконечным ( ) и . [4] В этом случае формулы дают тот же результат, что и , поскольку изменяется в соответствии с отношением .

Параметры ( ), полученные в результате испытаний, можно использовать с этими формулами для расчета эквивалентного истинного напряжения при разрушении.

График эффекта формы образца показывает, как отношение истинного напряжения к инженерному напряжению (σ´/σ e ) изменяется в зависимости от соотношения сторон испытуемого образца ( ). Кривые были рассчитаны с использованием формул, приведенных выше, на основе конкретных значений, представленных в таблице для расчетов эффекта формы образца. Для кривых, где к образцам применяется концевое ограничение, предполагается, что они полностью ограничены в боковом направлении, что означает, что коэффициент трения в точках контакта между образцом и испытательной машиной больше или равен единице (μ ⩾ 1). Как показано на графике, по мере увеличения относительной длины образца ( ) отношение истинного напряжения к инженерному ( ) приближается к значению, соответствующему бесфрикционному контакту между образцом и машиной, что является идеальным условием испытания.

Как показано в разделе о поправочных формулах, по мере того, как длина испытуемых образцов увеличивается, а их соотношение сторон приближается к нулю ( ), сжимающие напряжения (σ) приближаются к истинному значению (σ′). Однако проведение испытаний с чрезмерно длинными образцами нецелесообразно, так как они выйдут из строя из-за прогиба до достижения истинной прочности материала на сжатие. Чтобы преодолеть это, можно провести ряд испытаний с использованием образцов с различными соотношениями сторон, а затем определить истинную прочность на сжатие путем экстраполяции. [3]

Бетон и керамика обычно имеют гораздо более высокую прочность на сжатие, чем прочность на растяжение. Композитные материалы, такие как стекловолоконный эпоксидный матричный композит, как правило, имеют более высокую прочность на растяжение, чем прочность на сжатие. Металлы трудно испытывать на разрушение при растяжении по сравнению с сжатием. При сжатии металлы разрушаются из-за коробления/крошения/сдвига под углом 45°, что сильно отличается (хотя и вызывает более высокие напряжения), чем растяжение, при котором разрушение происходит из-за дефектов или сужения.

Если отношение длины к эффективному радиусу материала, нагруженного сжатием ( коэффициент гибкости ), слишком велико, то, скорее всего, материал разрушится при изгибе . В противном случае, если материал пластичен, обычно происходит текучесть, что демонстрирует эффект бочкообразности, обсуждавшийся выше. Хрупкий материал при сжатии обычно разрушается путем осевого раскола, сдвига или пластичного разрушения в зависимости от уровня ограничения в направлении, перпендикулярном направлению нагрузки. Если нет ограничения (также называемого ограничивающим давлением), хрупкий материал, скорее всего, разрушится путем осевого раскола. Умеренное ограничивающее давление часто приводит к сдвиговому разрушению, в то время как высокое ограничивающее давление часто приводит к пластичному разрушению, даже в хрупких материалах. [5]

Осевое расщепление снимает упругую энергию в хрупком материале, высвобождая энергию деформации в направлениях, перпендикулярных приложенному сжимающему напряжению. Как определено коэффициентом Пуассона материалов , материал, упруго сжатый в одном направлении, будет деформироваться в двух других направлениях. Во время осевого расщепления трещина может высвободить эту растягивающую деформацию, образовав новую поверхность, параллельную приложенной нагрузке. Затем материал продолжает разделяться на две или более частей. Следовательно, осевое расщепление чаще всего происходит, когда нет ограничивающего давления, т. е. меньшей сжимающей нагрузки на оси, перпендикулярной основной приложенной нагрузке. [6] Материал, теперь разделенный на микроколонны, будет испытывать различные силы трения либо из-за неоднородности интерфейсов на свободном конце, либо из-за экранирования напряжения. В случае экранирования напряжения неоднородность материалов может привести к различию модуля Юнга . Это, в свою очередь, приведет к непропорциональному распределению напряжения, что приведет к разнице в силах трения. В любом случае это приведет к тому, что секции материала начнут изгибаться и приведут к окончательному разрушению. [7]

Микротрещины являются основной причиной разрушения при сжатии для хрупких и квазихрупких материалов. Скольжение вдоль вершин трещины приводит к возникновению растягивающих сил вдоль вершины трещины. Микротрещины имеют тенденцию образовываться вокруг любых уже существующих вершин трещины. Во всех случаях это общее глобальное сжимающее напряжение, взаимодействующее с локальными микроструктурными аномалиями, для создания локальных областей напряжения. Микротрещины могут возникать из-за нескольких факторов.

Рост микротрещин не является ростом исходной трещины или дефекта. Трещины, которые зарождаются, делают это перпендикулярно исходной трещине и известны как вторичные трещины. [9] Рисунок ниже подчеркивает этот момент для трещин законцовки крыла.

Эти вторичные трещины могут вырасти до длины, в 10-15 раз превышающей длину исходных трещин при простом (одноосном) сжатии. Однако, если применяется поперечная сжимающая нагрузка. Рост ограничен несколькими целыми кратными длины исходной трещины. [9]

Если размер образца достаточно большой, так что вторичные трещины худшего дефекта не могут вырасти достаточно большими, чтобы сломать образец, другие дефекты в образце также начнут расти вторичными трещинами. Это будет происходить однородно по всему образцу. Эти микротрещины образуют эшелон, который может сформировать «внутреннее» поведение разрушения, зародыш неустойчивости сдвигового разлома. Показано справа:

В конечном итоге это приводит к неоднородной деформации материала. То есть деформация, вызванная материалом, больше не будет линейно меняться с нагрузкой. Создание локализованных полос сдвига , на которых материал будет разрушаться согласно теории деформации. «Начало локализованного полосообразования не обязательно представляет собой окончательный отказ материального элемента, но, предположительно, это, по крайней мере, начало первичного процесса разрушения под сжимающей нагрузкой». [10]

Для проектировщиков прочность на сжатие является одним из важнейших инженерных свойств бетона . Стандартной промышленной практикой является классификация прочности на сжатие данной бетонной смеси по марке. Кубические или цилиндрические образцы бетона испытываются на машине для испытания на сжатие, чтобы измерить это значение. Требования к испытаниям различаются в зависимости от страны в зависимости от их различных проектных норм. Распространено использование компрессометра . Согласно индийским нормам прочность на сжатие бетона определяется как:

Прочность бетона на сжатие определяется как характерная прочность на сжатие кубов размером 150 мм, испытанных через 28 дней (fck). В полевых условиях испытания на прочность на сжатие также проводятся в промежуточный период, т. е. через 7 дней, чтобы проверить ожидаемую прочность на сжатие, ожидаемую через 28 дней. То же самое делается для того, чтобы быть предупрежденным о случае отказа и принять необходимые меры предосторожности. Характерная прочность определяется как прочность бетона , ниже которой, как ожидается, упадет не более 5% результатов испытаний. [16]

Для целей проектирования это значение прочности на сжатие ограничивается путем деления на коэффициент безопасности, значение которого зависит от используемой философии проектирования.

Строительная отрасль часто участвует в широком спектре испытаний. В дополнение к простым испытаниям на сжатие, стандарты испытаний, такие как ASTM C39, ASTM C109, ASTM C469, ASTM C1609, входят в число методов испытаний, которые можно использовать для измерения механических свойств бетона. При измерении прочности на сжатие и других свойств материала бетона может быть выбрано испытательное оборудование, которое может управляться вручную или сервоприводом, в зависимости от применяемой процедуры. Некоторые методы испытаний указывают или ограничивают скорость нагрузки определенным значением или диапазоном, тогда как другие методы запрашивают данные, основанные на процедурах испытаний, выполняемых на очень низких скоростях. [17]

Сверхвысокоэффективный бетон (UHPC) определяется как бетон, имеющий прочность на сжатие более 150 МПа. [18]