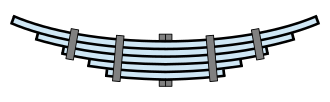

Листовая рессора — это простая форма пружины , обычно используемая для подвески колесных транспортных средств . Первоначально называемая ламинированной или вагонной рессорой , а иногда называемая полуэллиптической рессорой , эллиптической рессорой или тележковой рессорой , это одна из старейших форм подвески транспортного средства. Листовая рессора — это одна или несколько узких, дугообразных, тонких пластин, которые прикреплены к оси и шасси таким образом, что позволяют листовой рессоре изгибаться вертикально в ответ на неровности дорожного покрытия. Боковые листовые рессоры являются наиболее часто используемым устройством, идущим по всей длине транспортного средства и установленным перпендикулярно оси колеса, но существуют также многочисленные примеры поперечных листовых рессор .

Листовые рессоры могут выполнять несколько функций подвески: позиционирование, пружинение и в некоторой степени также амортизацию посредством межлистового трения. Однако это трение не контролируется должным образом, что приводит к заеданию и нерегулярным движениям подвески. По этой причине некоторые производители используют однолистовые рессоры.

Листовая рессора имеет форму тонкой дугообразной длины пружинной стали прямоугольного поперечного сечения. В наиболее распространенной конфигурации центр дуги обеспечивает место для оси , в то время как петли, образованные на обоих концах, обеспечивают крепление к шасси транспортного средства. Для очень тяжелых транспортных средств листовая рессора может быть изготовлена из нескольких листьев, уложенных друг на друга в несколько слоев, часто с постепенно укорачивающимися листьями. Самый длинный лист также известен как главный, мастер или лист № 1, с листьями, пронумерованными в порядке убывания длины. [1] : 1–3 Проушины на конце листовой рессоры формируют главный лист. [2] : 6 В общем, кроме главного листа, другие листья сужаются на каждом конце. [2] : 8 Иногда вспомогательные или возвратные листы являются частью основного пружинного пакета, в этом случае вспомогательный лист, ближайший к основному листу, имеет номер 1, следующий ближайший — номер 2 и т. д. [1] : 3 Листы крепятся друг к другу с помощью центрального болта, который находится в средней точке или около нее по длине листовой рессоры. [2] : 8 Чтобы гарантировать, что листы остаются выровненными по бокам, можно использовать несколько методов, включая выемки и пазы между листами или внешние зажимы. [2] : 9–12

Было обнаружено, что пружинные стали наиболее эффективны при содержании углерода около 1%. [2] : 13–15 Толщина отдельных листов определяется калибром Стаббса или Бирмингема , при этом типичная толщина составляет от 0,203 до 0,375 дюйма (от 5,2 до 9,5 мм) (калибр от 6 до 3/8 или 00). [2] : 16 Материал и размеры следует выбирать таким образом, чтобы каждый лист мог быть закален и имел полностью мартенситную структуру по всему сечению. Подходящие сплавы пружинной стали включают 55Si7, 60Si7, 65Si7, 50Cr4V2 и 60Cr4V2. [1] : 6

Два конца листовой рессоры обычно формируются в круглые проушины или люверсы, через которые крепеж соединяет каждый конец пружины с рамой или кузовом транспортного средства . Некоторые пружины заканчиваются вогнутым концом, называемым ложечным концом (сейчас используется редко), чтобы вместо этого нести поворотный элемент. Один проушина обычно фиксирована, но может поворачиваться вместе с движением пружины, тогда как другой проушина крепится к шарнирному механизму, который позволяет этому концу поворачиваться и совершать ограниченное движение. Листовая рессора может быть либо прикреплена непосредственно к раме в обоих проушинах, либо прикреплена непосредственно к одному концу, обычно спереди, с другим концом, прикрепленным через скобу: короткий качающийся рычаг. Скоба принимает тенденцию листовой рессоры удлиняться при сжатии и, таким образом, делает подвеску мягче. Скоба обеспечивает некоторую степень гибкости листовой рессоры, чтобы она не вышла из строя при воздействии больших нагрузок. Ось обычно крепится к середине пружины с помощью U-образных болтов . [3]

Листовая пружина действует как связь, удерживающая ось в нужном положении, и, таким образом, отдельные связи не нужны. В результате получается простая и прочная подвеска. Межлистовое трение гасит движение пружины и уменьшает отскок, что до тех пор, пока амортизаторы не получили широкого распространения, было очень существенным преимуществом по сравнению с винтовыми пружинами . [4] Однако, поскольку листовая пружина также служит для удержания оси в нужном положении, мягкие пружины, т. е. пружины с низкой жесткостью пружины, не подходят. Вытекающая из этого жесткость, в дополнение к межлистовому трению, делает этот тип подвески не особенно удобным для ездоков. [ необходима цитата ]

Существует множество листовых рессор, обычно использующих слово «эллиптический». «Эллиптические» или «полностью эллиптические» листовые рессоры, запатентованные в 1804 году британским изобретателем Обадией Эллиоттом , относились к двум круглым дугам, соединенным на своих концах. Это было присоединено к раме в верхнем центре верхней дуги, нижний центр был присоединен к «живым» компонентам подвески, таким как сплошная передняя ось. Дополнительные компоненты подвески, такие как продольные рычаги , обычно требовались для этой конструкции, но не для «полуэллиптических» листовых рессор, используемых в приводе Гочкиса . В нем использовалась нижняя дуга, отсюда и ее название.

«Четверть-эллиптические» рессоры часто имели самую толстую часть стопки листьев, вставленную в задний конец боковых частей короткой лестничной рамы, а свободный конец был прикреплен к дифференциалу, как в Austin Seven 1920-х годов. В качестве примера неэллиптических листовых рессор можно привести Ford Model T , имевший несколько листовых рессор над дифференциалом, изогнутых в форме хомута . В качестве замены демпферам ( амортизаторам ) некоторые производители прокладывали между металлическими листьями неметаллические листы, например, деревянные.

Изобретение Эллиота произвело революцию в проектировании и строительстве экипажей, устранив необходимость в тяжелой подставке и сделав транспортировку по неровным дорогам более быстрой, легкой и менее затратной. [5]

Более современная реализация — параболическая листовая рессора. Эта конструкция характеризуется меньшим количеством листов, толщина которых изменяется от центра к концам по параболической кривой . Цель этой конструкции — уменьшить трение между листами, и поэтому контакт между листами происходит только на концах и в центре, где соединена ось. Распорки предотвращают контакт в других точках. Помимо экономии веса, основным преимуществом параболических рессор является их большая гибкость, что приводит к улучшению качества езды , которое приближается к качеству винтовых пружин; компромисс заключается в снижении грузоподъемности. Они широко используются в автобусах для повышения комфорта.

Дальнейшая разработка британской компании GKN и Chevrolet, в частности, Corvette, заключается в переходе на композитные пластиковые листовые рессоры. Тем не менее, из-за отсутствия межлистового трения и других внутренних демпфирующих эффектов, этот тип рессоры требует более мощных демпферов/амортизаторов.

Обычно при использовании в автомобильной подвеске лист и поддерживает ось, и определяет/частично определяет ось. Это может привести к проблемам с управлением (например, «пробуксовка оси»), так как гибкая природа пружины затрудняет точный контроль неподрессоренной массы оси. Некоторые конструкции подвески используют тягу Уоттса (или тягу Панара ) и радиусные рычаги для определения положения оси и не имеют этого недостатка. Такие конструкции могут использовать более мягкие пружины, что обеспечивает лучшую езду. Примерами служат различные задние подвески Austin-Healey 3000 и Fiat 128 .

Самые ранние известные листовые рессоры начали появляться на экипажах во Франции в середине 17-го века в форме двухсекционной локтевой пружины (как проиллюстрированный пример из Лиссабона), а затем перекочевали в Англию и Германию, [6] появившись на экипажах богатых людей в этих странах около 1750 года. [2] : 1 Доктор Ричард Ловелл Эджворт был награжден тремя золотыми медалями Обществом английских искусств и производителей в 1768 году за демонстрацию превосходства рессорных экипажей. К 1796 году «Трактат о экипажах » Уильяма Фелтона показал , что листовые рессоры регулярно продавались в каретной промышленности конца 18-го века. [7] : 87–97 [2] : 1

Обадия Эллиот считается изобретателем современной листовой рессоры, получив патент 1804 года на эллиптические листовые рессоры, что принесло ему значительное признание и доход, и инженеры начали изучать листовые рессоры, чтобы разработать улучшенные конструкции и производственные процессы. Механика и прогиб листовых рессор были разработаны Кларком (1855), Францем Рело (1861), [8] и Г. Р. Хендерсоном (1894). [2] : 1 [9] [10] Улучшенные процессы прокатки стали, технологические инструменты и сплавы пружинной стали были разработаны во второй половине 19-го века, что сделало производство листовых рессор более последовательным и менее дорогим. [2] : 2

Листовые рессоры были очень распространены на автомобилях до 1970-х годов, когда производители автомобилей перешли в основном на передний привод , и были разработаны более сложные конструкции подвески с использованием вместо них винтовых пружин . Сегодня листовые рессоры по-прежнему используются в тяжелых коммерческих транспортных средствах, таких как фургоны и грузовики , внедорожники и железнодорожные вагоны . Для тяжелых транспортных средств они имеют преимущество в том, что распределяют нагрузку более широко по шасси автомобиля, тогда как винтовые пружины переносят ее в одну точку. В отличие от винтовых пружин, листовые рессоры также определяют положение задней оси, устраняя необходимость в продольных рычагах и тяге Панара , тем самым экономя стоимость и вес в простой задней подвеске ведущего моста . Еще одним преимуществом листовой рессоры перед винтовой пружиной является то, что конец листовой рессоры может быть направлен по определенной траектории. Во многих грузовиках конца 1990-х и начала 2000-х годов листовая рессора соединена с шаровым шарниром Hinkle Beam.

Листовая рессора также нашла современное применение в автомобилях. Например, Chevrolet Corvette Sting Ray 1963 года выпуска использует поперечную листовую рессору для своей независимой задней подвески. Аналогично, Volvo XC90 2016 года выпуска имеет поперечную листовую рессору с использованием композитных материалов для своей задней подвески, схожую по концепции с передней подвеской Corvette 1983 года выпуска . Эта конструкция использует прямую листовую рессору, которая плотно закреплена на шасси в центре; концы пружины прикреплены болтами к подвеске колеса, что позволяет пружине работать независимо на каждом колесе. Эта подвеска меньше, плоская и легкая, чем традиционная установка.

Многолистовые рессоры изготавливаются следующим образом.

Поскольку листовые рессоры изготавливаются из относительно высококачественной стали, они являются излюбленным материалом кузнецов . В таких странах, как Индия , Непал , Бангладеш , Филиппины , Мьянма и Пакистан , где традиционные кузнецы по-прежнему производят большую часть инструментов страны, листовые рессоры из списанных автомобилей часто используются для изготовления ножей, кукри и других инструментов. [11] Их также часто используют кузнецы-любители и любители.

Листовые пружины также заменили традиционные спиральные пружины в некоторых батутах (известных как батуты с мягким краем), что повышает безопасность пользователей и снижает риск сотрясения мозга. [12] Листовые пружины расположены вокруг рамы в виде «ножек», которые ответвляются от базовой рамы для подвешивания прыжкового мата, обеспечивая гибкость и упругость. [13]

«Диафрагма», распространенная в автомобильных сцеплениях, представляет собой разновидность листовой пружины.