Дисперсионное твердение , также называемое старением или упрочнением частиц , представляет собой метод термической обработки , используемый для повышения предела текучести ковких материалов , включая большинство конструкционных сплавов алюминия , магния , никеля , титана и некоторых сталей , нержавеющих сталей и дуплексной нержавеющей стали . Известно, что в суперсплавах это вызывает аномалию предела текучести, обеспечивая отличную прочность при высоких температурах.

Дисперсионное твердение основано на изменении растворимости твердого тела в зависимости от температуры для получения мелких частиц примесной фазы , которые препятствуют движению дислокаций или дефектов в решетке кристалла . Поскольку дислокации часто являются доминирующими носителями пластичности , это служит для упрочнения материала . Примеси играют ту же роль, что и частицы веществ в армированных частицами композитных материалах. Так же, как образование льда в воздухе может привести к образованию облаков, снега или града, в зависимости от термической истории данной части атмосферы, осаждение в твердых телах может привести к образованию частиц самых разных размеров, которые имеют радикально отличающиеся свойства. В отличие от обычного отпуска , сплавы должны выдерживаться при повышенной температуре в течение нескольких часов, чтобы произошло осаждение. Эта временная задержка называется «старением». Обработка на твердый раствор и старение иногда сокращенно обозначаются как «STA» в спецификациях и сертификатах для металлов.

Два различных вида термообработки с участием осадков могут изменить прочность материала: термообработка раствором и термообработка осаждением. Упрочнение твердого раствора включает образование однофазного твердого раствора путем закалки. Термообработка осаждением включает добавление примесных частиц для повышения прочности материала. [1]

Этот метод использует явление пересыщения и подразумевает тщательный баланс движущей силы осаждения и энергии термической активации, доступной как для желательных, так и для нежелательных процессов.

Зародышеобразование происходит при относительно высокой температуре (часто чуть ниже предела растворимости), так что кинетический барьер поверхностной энергии может быть легче преодолен и может образоваться максимальное количество частиц осадка. Затем этим частицам позволяют расти при более низкой температуре в процессе, называемом старением . Это происходит в условиях низкой растворимости , так что термодинамика приводит к большему общему объему образования осадка.

Экспоненциальная зависимость диффузии от температуры делает дисперсионное упрочнение, как и все виды термообработки, довольно деликатным процессом. Слишком малая диффузия ( недостарение ) — и частицы будут слишком малы, чтобы эффективно препятствовать дислокациям; слишком большая ( перестарение ) — и они будут слишком велики и рассеяны, чтобы взаимодействовать с большинством дислокаций.

Упрочнение дисперсионным осаждением возможно, если линия растворимости твердого тела сильно наклонена к центру фазовой диаграммы . Хотя большой объем частиц осадка желателен, следует добавлять достаточно малое количество легирующего элемента, чтобы он оставался легко растворимым при некоторой разумной температуре отжига . Хотя часто требуются большие объемы, они нужны в частицах малого размера, чтобы избежать снижения прочности, как объясняется ниже.

Элементы, используемые для дисперсионного упрочнения в типичных алюминиевых и титановых сплавах, составляют около 10% их состава. В то время как бинарные сплавы легче понять как академическое упражнение, коммерческие сплавы часто используют три компонента для дисперсионного упрочнения в таких составах, как Al(Mg, Cu ) и Ti(Al, V ). Большое количество других компонентов может быть непреднамеренным, но безвредным, или может быть добавлено для других целей, таких как измельчение зерна или коррозионная стойкость. Примером является добавление Sc и Zr к алюминиевым сплавам для формирования структур FCC L1 2 , которые помогают измельчать зерна и укреплять материал. [2] В некоторых случаях, таких как многие алюминиевые сплавы, увеличение прочности достигается за счет коррозионной стойкости. Более современные технологии сосредоточены на аддитивном производстве из-за большего количества метастабильных фаз, которые могут быть получены из-за быстрого охлаждения, тогда как традиционное литье больше ограничено равновесными фазами. [3]

Добавление большого количества никеля и хрома, необходимых для коррозионной стойкости в нержавеющих сталях, означает, что традиционные методы закалки и отпуска неэффективны. Однако выделения хрома, меди или других элементов могут упрочнить сталь на аналогичные величины по сравнению с закалкой и отпуском. Прочность можно регулировать, регулируя процесс отжига, при этом более низкие начальные температуры приводят к более высоким значениям прочности. Более низкие начальные температуры увеличивают движущую силу зародышеобразования. Больше движущей силы означает больше мест зародышеобразования, а больше мест означает больше мест для разрыва дислокаций во время использования готовой детали.

Многие системы сплавов позволяют регулировать температуру старения. Например, некоторые алюминиевые сплавы, используемые для изготовления заклепок для строительства самолетов, хранятся в сухом льду с момента их первоначальной термической обработки до установки в конструкцию. После того, как этот тип заклепки деформируется в свою окончательную форму, старение происходит при комнатной температуре и увеличивает ее прочность, фиксируя конструкцию вместе. Более высокие температуры старения могут привести к перестариванию других частей конструкции и потребуют дорогостоящей термической обработки после сборки, поскольку высокая температура старения способствует слишком быстрому росту осадка.

Существует несколько способов, с помощью которых матрица может быть упрочнена выделениями, которые также могут быть разными для деформирующихся и недеформирующихся выделений. [4]

Деформирующиеся частицы (слабые выделения):

Когерентное упрочнение происходит, когда интерфейс между частицами и матрицей является когерентным, что зависит от таких параметров, как размер частиц и способ введения частиц. Когерентность — это когда решетка осадка и решетка матрицы непрерывны по всему интерфейсу. [5] Небольшие частицы, осажденные из пересыщенного твердого раствора, обычно имеют когерентные интерфейсы с матрицей. Когерентное упрочнение возникает из-за разницы атомных объемов между осадком и матрицей, что приводит к деформации когерентности. Если атомный объем осадка меньше, будет напряжение, поскольку атомы решетки расположены ближе, чем в их нормальном состоянии, в то время как когда атомный объем осадка больше, будет сжатие атомов решетки, поскольку они находятся дальше друг от друга, чем в их нормальном положении. Независимо от того, находится ли решетка под сжатием или растяжением, связанное поле напряжений взаимодействует с дислокациями, что приводит к уменьшению движения дислокаций либо за счет отталкивания, либо за счет притяжения дислокаций, что приводит к увеличению предела текучести, аналогично размерному эффекту при упрочнении твердого раствора. Отличие этого механизма от упрочнения твердого раствора заключается в том, что преципитат имеет определенный размер, а не атом, и, следовательно, более сильное взаимодействие с дислокациями.

Модульное упрочнение возникает из-за разного модуля сдвига преципитата и матрицы, что приводит к изменению энергии натяжения линии дислокации, когда линия дислокации разрезает преципитат. Кроме того, линия дислокации может изгибаться при входе в преципитат, увеличивая затронутую длину линии дислокации. Опять же, упрочнение возникает аналогично упрочнению твердого раствора, где есть несоответствие в решетке, которое взаимодействует с дислокациями, препятствуя их движению. Конечно, интенсивность взаимодействия отличается от таковой при упрочнении твердого раствора и когерентности.

Химическое упрочнение связано с поверхностной энергией вновь введенного интерфейса преципитат-матрица, когда частица сдвигается дислокациями. Поскольку для создания поверхности требуется энергия, часть напряжения, вызывающего движение дислокации, компенсируется дополнительными поверхностями. Как и в случае модульного упрочнения, анализ площади интерфейса может быть осложнен искажением линии дислокации.

Укрепление порядка происходит, когда осадок представляет собой упорядоченную структуру, в которой энергия связи до и после сдвига различна. Например, в упорядоченном кубическом кристалле с составом AB энергия связи AA и BB после сдвига выше, чем у связи AB до сдвига. Связанное с этим увеличение энергии на единицу площади является энергией антифазной границы и постепенно накапливается по мере того, как дислокация проходит через частицу. Однако вторая дислокация может удалить антифазный домен, оставленный первой дислокацией при прохождении через частицу. Притяжение частицы и отталкивание первой дислокации поддерживают сбалансированное расстояние между двумя дислокациями, что усложняет укрепление порядка. За исключением случаев, когда есть очень мелкие частицы, этот механизм, как правило, не так эффективен, как другие, для укрепления. Другой способ рассмотрения этого механизма заключается в том, что когда дислокация сдвигает частицу, последовательность укладки между новой созданной поверхностью и матрицей нарушается, и связь становится нестабильной. Чтобы вернуть последовательность в этот интерфейс, нужна другая дислокация, чтобы сместить укладку. Первую и вторую дислокацию часто называют супердислокацией. Поскольку для сдвига этих частиц необходимы супердислокации, происходит упрочнение из-за уменьшения движения дислокаций.

Недеформирующиеся частицы (сильный осадок):

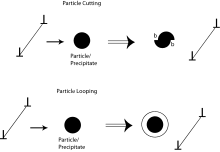

В недеформирующихся частицах, где расстояние достаточно мало или интерфейс осадка и матрицы неупорядочен, дислокации изгибаются вместо того, чтобы сдвигаться. Укрепление связано с эффективным расстоянием между частицами, учитывая конечный размер частиц, но не прочностью частиц, потому что как только частица становится достаточно прочной для того, чтобы дислокации изгибались, а не разрезались, дальнейшее увеличение сопротивления проникновению дислокаций не повлияет на укрепление. Поэтому основным механизмом является укрепление Орована, где прочные частицы не позволяют дислокациям проходить мимо. Поэтому должен происходить изгиб, и в этом изгибе могут образовываться дислокационные петли, что уменьшает пространство, доступное для изгиба дополнительных дислокаций между ними. Если дислокации не могут сдвигать частицы и не могут проходить мимо них, то движение дислокаций успешно блокируется.

Первичным видом упрочнения дисперсией являются частицы второй фазы. Эти частицы препятствуют движению дислокаций по всей решетке. Вы можете определить, будут ли частицы второй фазы осаждаться в растворе или нет, по линии солидуса на фазовой диаграмме для частиц. Физически этот эффект упрочнения может быть отнесен как к размерным и модульным эффектам , так и к межфазной или поверхностной энергии . [4] [6]

Присутствие частиц второй фазы часто вызывает искажения решетки. Эти искажения решетки возникают, когда частицы осадка отличаются по размеру и кристаллографической структуре от атомов хозяина. Более мелкие частицы осадка в решетке хозяина приводят к растягивающему напряжению, тогда как более крупные частицы осадка приводят к сжимающему напряжению. Дислокационные дефекты также создают поле напряжений. Выше дислокации существует сжимающее напряжение, а ниже — растягивающее напряжение. Следовательно, существует отрицательная энергия взаимодействия между дислокацией и осадком, каждый из которых соответственно вызывает сжимающее и растягивающее напряжение или наоборот. Другими словами, дислокация будет притягиваться к осадку. Кроме того, существует положительная энергия взаимодействия между дислокацией и осадком, которые имеют тот же тип поля напряжений. Это означает, что дислокация будет отталкиваться осадком.

Частицы преципитата также служат для локального изменения жесткости материала. Дислокации отталкиваются областями с более высокой жесткостью. И наоборот, если преципитат заставляет материал быть локально более податливым, то дислокация будет притягиваться к этой области. Кроме того, существует три типа межфазных границ (МФГ).

Первый тип — это когерентный или упорядоченный IPB, атомы сопоставляются один за другим вдоль границы. Из-за разницы в параметрах решетки двух фаз с этим типом границы связана энергия деформации когерентности. Второй тип — это полностью неупорядоченный IPB, и нет никаких деформаций когерентности, но частица имеет тенденцию быть недеформируемой к дислокациям. Последний тип — это частично упорядоченный IPB, поэтому деформации когерентности частично снимаются периодическим введением дислокаций вдоль границы.

В когерентных осадках в матрице, если параметр решетки осадка меньше, чем у матрицы, то атомное соответствие по всей поверхности IPB приводит к появлению внутреннего поля напряжений, которое взаимодействует с движущимися дислокациями.

Существует два пути деформации, один из которых – когерентное упрочнение , несоответствие решеток –

Где - модуль сдвига, - несоответствие когерентной решетки, - радиус частицы, - объемная доля частицы, - вектор Бюргерса, - концентрация.

Другой - модульное упрочнение . Энергия дислокации равна , когда она прорезает осадок, ее энергия равна , изменение энергии сегмента линии равно

Максимальная длина дислокации, на которую оказывается влияние, равна диаметру частицы, изменение линейного натяжения происходит постепенно на расстоянии, равном . Сила взаимодействия между дислокацией и осадком равна

Кроме того, дислокация может прорезать частицу осадка и ввести больше интерфейса осадок-матрица, что является химическим упрочнением . Когда дислокация входит в частицу и находится внутри частицы, верхняя часть частицы сдвигается на b относительно нижней части, сопровождая вход дислокации. Аналогичный процесс происходит, когда дислокация выходит из частицы. Полный переход сопровождается созданием площади поверхности матрица-преципитат приблизительной величины , где r - радиус частицы, а b - величина вектора Бюргерса. Результирующее увеличение поверхностной энергии равно , где - поверхностная энергия. Максимальная сила между дислокацией и частицей равна , соответствующее напряжение течения должно быть .

Когда частица сдвигается дислокацией, для деформации частицы необходимо пороговое напряжение сдвига . Выражение для требуемого напряжения сдвига выглядит следующим образом:

Когда размер осадка мал, требуемое напряжение сдвига пропорционально размеру осадка , Однако для фиксированной доли объема частиц это напряжение может уменьшаться при больших значениях r из-за увеличения расстояния между частицами. Общий уровень кривой повышается за счет увеличения либо собственной прочности частиц, либо доли объема частиц.

Дислокация может также изгибаться вокруг частицы осадка посредством так называемого механизма Орована.

Поскольку частица не деформируется, дислокация изгибается вокруг частиц ( ), напряжение, необходимое для осуществления обхода, обратно пропорционально межчастичному расстоянию , то есть, , где - радиус частицы. Петли дислокации окружают частицы после операции обхода, последующую дислокацию пришлось бы выдавливать между петлями. Таким образом, эффективное расстояние между частицами для второй дислокации уменьшается до при , а напряжение обхода для этой дислокации должно быть , что больше, чем для первой. Однако, по мере увеличения радиуса частицы, будет увеличиваться, чтобы сохранить ту же объемную долю выделений, будет увеличиваться и будет уменьшаться. В результате материал будет становиться слабее по мере увеличения размера выделений.

При фиксированной объемной доле частиц уменьшается с ростом r, поскольку это сопровождается увеличением расстояния между частицами.

С другой стороны, увеличение увеличивает уровень напряжения в результате более мелкого расстояния между частицами. Уровень не зависит от прочности частиц. То есть, как только частица становится достаточно прочной, чтобы противостоять резанию, любое дальнейшее увеличение ее сопротивления проникновению дислокации не оказывает влияния на , которое зависит только от свойств матрицы и эффективного расстояния между частицами.

Если частицы A с объемной долей диспергированы в матрице, частицы сдвигаются для и обходят для , максимальная прочность достигается при , где напряжения резания и изгиба равны. Если присутствуют изначально более твердые частицы B с той же объемной долей, уровень кривой увеличивается, а уровень одной — нет. Максимальное упрочнение, большее, чем у частиц A, достигается при . Увеличение объемной доли A повышает уровень как и , и увеличивает максимальную полученную прочность. Последняя достигается при , которая может быть как меньше, так и больше в зависимости от формы кривой .

Существует два основных типа уравнений для описания двух механизмов дисперсионного упрочнения, основанных на слабых и сильных выделениях. Слабые выделения могут сдвигаться дислокациями, тогда как сильные выделения не могут, и поэтому дислокация должна изгибаться. Во-первых, важно рассмотреть разницу между этими двумя различными механизмами с точки зрения натяжения линии дислокации, которое они создают. [7] Уравнение баланса линейного натяжения имеет вид:

Где - радиус дислокации при определенном напряжении. Сильные препятствия имеют небольшой из-за изгиба дислокации. Тем не менее, уменьшение прочности препятствия увеличит и должно быть включено в расчет. L' также равно эффективному расстоянию между препятствиями L. Это оставляет уравнение для сильных препятствий:

Рассматривая слабые частицы, должно приближаться из-за того, что линия дислокации остается относительно прямой через препятствия. Также, L' будет:

которое устанавливает уравнение слабых частиц:

Теперь рассмотрим механизмы каждого режима:

Прорезание дислокацией частиц:

Для большинства случаев упрочнения на ранней стадии оно увеличивается с , где — безразмерный параметр несоответствия (например, при когерентном упрочнении — дробное изменение параметра решетки осадка и матрицы), — объемная доля осадка, — радиус осадка, — величина вектора Бюргерса . Согласно этому соотношению, прочность материалов увеличивается с увеличением несоответствия, объемной доли и размера частиц, так что дислокации легче прорезать частицы с меньшим радиусом.

Для различных типов упрочнения резанием основные уравнения следующие.

Для когерентного упрочнения,

,

,

где — повышенное напряжение сдвига, — модуль сдвига матрицы, — параметр решетки осадка или матрицы.

Для модульного упрочнения,

,

,

где и — модули сдвига осадка или матрицы.

Для химического укрепления,

,

,

где - энергия поверхности раздела частица-матрица.

Для укрепления порядка,

(низкий уровень осадков на ранней стадии), где дислокации широко разнесены;

(высокая , ранняя стадия преципитации), где дислокации не широко разделены; , где - энергия антифазной границы.

Дислокации изгибаются вокруг частиц: Когда осадок достаточно прочен, чтобы противостоять проникновению дислокации, дислокации изгибаются, и максимальное напряжение определяется уравнением Орована. Изгиб дислокаций, также называемый упрочнением Орована, [8] более вероятен, когда плотность частиц в материале ниже.

где — прочность материала, — модуль сдвига, — величина вектора Бюргерса, — расстояние между точками закрепления, — радиус частицы второй фазы. Это основное уравнение показывает, что для изгиба дислокации прочность обратно пропорциональна радиусу частицы второй фазы , поскольку, когда объемная доля осадка фиксирована, расстояние между частицами увеличивается одновременно с радиусом частицы , поэтому увеличивается с .

Эти основные уравнения показывают, что механизм дисперсионного упрочнения зависит от размера частиц осадка. При малых будет доминировать резка, а при больших будет доминировать изгиб.

Рассматривая график обоих уравнений, становится ясно, что существует критический радиус, при котором происходит максимальное укрепление. Этот критический радиус обычно составляет 5-30 нм.

Модель усиления Орована, приведенная выше, не учитывает изменения дислокаций из-за изгиба. Если изгиб учитывается и условие неустойчивости в механизме Франка-Рида предполагается, критическое напряжение для изгиба дислокаций между сегментами закрепления можно описать как: [9]

где — функция , — угол между линией дислокации и вектором Бюргерса, — эффективное разделение частиц, — вектор Бюргерса, — радиус частицы.

Контроль размера зерна

Преципитаты в поликристаллическом материале могут действовать как измельчители зерна, если они зарождаются или располагаются вблизи границ зерен, где они закрепляют границы зерен по мере затвердевания сплава и не допускают грубой микроструктуры. Это полезно, так как более тонкие микроструктуры часто превосходят (механические свойства) более грубые при комнатных температурах. В последнее время нанопреципитаты изучаются в условиях ползучести. Эти преципитаты также могут закреплять границу зерен при более высоких температурах, по сути, действуя как «трение». Другим полезным эффектом может быть затруднение скольжения границ зерен в условиях диффузионной ползучести с очень мелкими преципитатами, и если преципитаты однородно распределены в матрице, то эти же преципитаты в зернах могут взаимодействовать с дислокациями в условиях ползучести дислокационной ползучести. [10]

Вторичные осадки

Различные осадки, в зависимости от их элементного состава, могут образовываться при определенных условиях старения, которых ранее не было. Вторичные осадки могут возникать при удалении растворенных веществ из состояний твердого раствора матрицы. Контроль этого может быть использован для управления микроструктурой и влияния на свойства. [11]

Хотя были приложены значительные усилия для разработки новых сплавов, для внедрения экспериментальных результатов требуются время и деньги. Одной из возможных альтернатив является проведение моделирования с помощью теории функционала плотности , которая может использовать преимущества, в контексте дисперсионного твердения, кристаллической структуры выделений и матрицы и позволяет исследовать гораздо больше альтернатив, чем при экспериментах в традиционной форме.

Одна из стратегий для проведения этих симуляций заключается в фокусировке на упорядоченных структурах, которые можно найти во многих металлических сплавах, таких как структуры с упорядоченной укладкой с большим периодом (LPSO), которые наблюдались во многих системах. [12] [13] [14] Структура LPSO представляет собой длинную слоистую конфигурацию, расположенную вдоль одной оси, с некоторыми слоями, обогащенными осажденными элементами. Это позволяет использовать симметрию суперячеек и хорошо подходит для имеющихся в настоящее время методов DFT. [15]

Таким образом, некоторые исследователи разработали стратегии для скрининга возможных упрочняющих осадков, которые позволяют снизить вес некоторых металлических сплавов. [16] Например, сплавы Mg получили прогрессивный интерес для замены алюминия и стали в автомобильной промышленности, поскольку это один из самых легких конструкционных металлов. Однако сплавы Mg демонстрируют проблемы с низкой прочностью и пластичностью, которые ограничивают их использование. Чтобы преодолеть это, была использована технология дисперсионного твердения путем добавления редкоземельных элементов для улучшения прочности и пластичности сплава. В частности, были обнаружены структуры LPSO, которые отвечают за эти приращения, создавая сплав Mg, который показал высокий предел текучести: 610 МПа при 5% удлинении при комнатной температуре. [17]

Таким образом, некоторые исследователи разработали стратегии для поиска более дешевых альтернатив, чем редкие элементы (РЗЭ), была смоделирована тройная система с Mg-Xl-Xs, где Xl и Xs соответствуют атомам больше и короче Mg соответственно. В рамках этого исследования было подтверждено более 85 структур LPSO Mg-Re-Xs, показывая способность DFT предсказывать известные тройные структуры LPSO. Затем они изучают 11 не-РЗЭ Xl элементов и было обнаружено, что 4 из них термодинамически стабильны. Одной из них является система Mg-Ca-Zn, которая, как предсказано, образует структуру LPSO. [18]

Следуя предыдущим прогнозам DFT, другие исследователи провели эксперименты с системой Mg-Zn-Y-Mn-Ca и обнаружили, что при добавлении 0,34% Ca механические свойства системы улучшились за счет образования структур LPSO, достигнув «хорошего баланса прочности и пластичности» [19] .