Сварка — это процесс изготовления , который соединяет материалы, обычно металлы или термопластики , в первую очередь с использованием высокой температуры для расплавления деталей и их охлаждения, что приводит к сплавлению . Распространенные альтернативные методы включают сварку растворителем (термопластов) с использованием химикатов для расплавления соединяемых материалов без нагревания, а также процессы сварки в твердом состоянии, которые соединяют без плавления, такие как сварка давлением, холодная сварка и диффузионная сварка .

Сварка металлов отличается от низкотемпературных методов соединения, таких как пайка и пайка мягким припоем , при которых не расплавляется основной металл (исходный металл), а вместо этого для затвердевания соединений требуется подача присадочного металла .

В дополнение к расплавлению основного металла при сварке, присадочный материал обычно добавляется в соединение, чтобы сформировать ванну расплавленного материала ( сварочную ванну ), которая охлаждается, образуя соединение, которое может быть прочнее основного материала. Сварка также требует формы щита для защиты присадочных металлов или расплавленных металлов от загрязнения или окисления .

Для сварки можно использовать множество различных источников энергии, включая газовое пламя (химическое), электрическую дугу (электрическое), лазер , электронный луч , трение и ультразвук . Хотя сварка часто является промышленным процессом, она может выполняться в самых разных условиях, в том числе на открытом воздухе, под водой и в открытом космосе . Сварка является опасным занятием, и необходимо соблюдать меры предосторожности, чтобы избежать ожогов , поражения электрическим током , повреждения зрения, вдыхания ядовитых газов и паров, а также воздействия интенсивного ультрафиолетового излучения .

До конца 19 века единственным способом сварки была кузнечная сварка , которую кузнецы использовали на протяжении тысячелетий для соединения железа и стали путем нагрева и ковки. Дуговая сварка и кислородно-топливная сварка были одними из первых процессов, разработанных в конце века, а вскоре за ними последовала электросварка сопротивлением . Технология сварки быстро развивалась в начале 20 века, поскольку мировые войны повысили спрос на надежные и недорогие методы соединения. После войн было разработано несколько современных методов сварки, включая ручные методы, такие как сварка металлической дугой в защитных условиях , которая сейчас является одним из самых популярных методов сварки, а также полуавтоматические и автоматические процессы, такие как газовая дуговая сварка металлическим электродом , сварка под флюсом , дуговая сварка порошковой проволокой и электрошлаковая сварка . Разработки продолжились с изобретением лазерной сварки , электронно-лучевой сварки , магнитно-импульсной сварки и сварки трением с перемешиванием во второй половине века. Сегодня, по мере того как наука продолжает развиваться, роботизированная сварка стала обычным явлением в промышленных условиях, и исследователи продолжают разрабатывать новые методы сварки и получать более глубокое понимание качества сварки. [1]

Термин weld происходит от среднеанглийского глагола well ( wæll ; множественное число/настоящее время: wælle ) или welling ( wællen ), что означает «нагревать» (до максимально возможной температуры); «доводить до кипения». Современное слово, вероятно, произошло от причастия прошедшего времени welled ( wællende ) , с добавлением d для этой цели, что было распространено в германских языках англов и саксов . Впервые оно было зафиксировано на английском языке в 1590 году. Перевод христианской Библии на английский язык, сделанный Джоном Уиклифом в четырнадцатом веке, переводит Исаию 2:4 как « ...thei shul bete togidere their swerdes into shares... » (они перекуют вместе свои мечи на орала). В версии 1590 года это было изменено на « ...thei shullen welle togidere her swerdes in-to scharris... » (они должны спаять свои мечи в орала), что позволяет предположить, что такое использование слова, вероятно, стало популярным в английском языке где-то между этими периодами. [2]

Древнеанглийское слово, обозначающее сварку железа, было samod («соединять») или samodwellung («соединять горячее»). [3]

Слово связано со старошведским словом valla , означающим «кипятить», что могло относиться к соединению металлов, как в valla järn (дословно «кипятить железо»). Швеция была крупным экспортером железа в Средние века , поэтому слово могло попасть в английский язык из шведской торговли железом или могло быть импортировано с тысячами поселений викингов , которые прибыли в Англию до и во время эпохи викингов , поскольку более половины наиболее распространенных английских слов в повседневном употреблении имеют скандинавское происхождение. [4] [5]

История соединения металлов насчитывает несколько тысячелетий. Самые ранние примеры этого относятся к бронзовому и железному векам в Европе и на Ближнем Востоке . Древнегреческий историк Геродот утверждает в «Истории » V века до н. э., что Главк Хиосский «был тем человеком, который в одиночку изобрел сварку железа». [6] Кузнечная сварка использовалась при строительстве Делийской железной колонны , возведенной в Дели , Индия, около 310 года н. э. и весившей 5,4 тонны . [7]

Средние века принесли успехи в кузнечной сварке , при которой кузнецы многократно колотили нагретый металл до тех пор, пока не происходило соединение. В 1540 году Ваноччо Бирингуччио опубликовал De la pirotechnia , в котором содержались описания операции ковки. [8] Мастера эпохи Возрождения были искусны в этом процессе, и эта отрасль продолжала расти в течение следующих столетий. [8]

В 1800 году сэр Гемфри Дэви открыл короткоимпульсную электрическую дугу и представил свои результаты в 1801 году. [9] [10] [11] В 1802 году русский ученый Василий Петров создал непрерывную электрическую дугу, [11] [12] [13] и впоследствии опубликовал «Новости гальванически-вольтаических экспериментов» в 1803 году, в которых он описал эксперименты, проведенные в 1802 году. Большое значение в этой работе имело описание устойчивого дугового разряда и указание на его возможное использование для многих приложений, одним из которых является плавка металлов. [14] В 1808 году Дэви, который не знал о работе Петрова, заново открыл непрерывную электрическую дугу. [10] [11] В 1881–82 годах изобретатели Николай Бенардос (русский) и Станислав Ольшевский (польский) [15] создали первый метод электродуговой сварки, известный как сварка угольной дугой с использованием угольных электродов. Прогресс в дуговой сварке продолжился с изобретением металлических электродов в конце 1800-х годов русским Николаем Славяновым (1888) и американцем CL Coffin (1890). Около 1900 года AP Strohmenger выпустил в Великобритании покрытый металлический электрод , который давал более стабильную дугу. В 1905 году русский ученый Владимир Миткевич предложил использовать трехфазную электрическую дугу для сварки. Сварка переменным током была изобретена CJ Holslag в 1919 году, но не стала популярной в течение следующего десятилетия. [16]

Контактная сварка также была разработана в последние десятилетия 19-го века, причем первые патенты были получены Элиху Томсоном в 1885 году, который добился дальнейших успехов в течение следующих 15 лет. Термитная сварка была изобретена в 1893 году, и примерно в то же время другой процесс, кислородно-топливная сварка , стал хорошо известен. Ацетилен был открыт в 1836 году Эдмундом Дэви , но его использование в сварке не было практичным до примерно 1900 года, когда была разработана подходящая горелка . [17] Сначала кислородно-топливная сварка была одним из самых популярных методов сварки из-за ее портативности и относительно низкой стоимости. Однако по мере развития 20-го века она вышла из моды для промышленного применения. Она была в значительной степени заменена дуговой сваркой, поскольку были достигнуты успехи в области металлических покрытий (известных как флюс ). [18] Флюс, покрывающий электрод, в первую очередь защищает основной материал от примесей, но также стабилизирует дугу и может добавлять легирующие компоненты в металл сварного шва. [19]

.jpg/440px-Maurzyce_2009_(0).jpg)

Первая мировая война вызвала большой всплеск использования сварки, когда различные военные державы пытались определить, какой из нескольких новых процессов сварки будет лучшим. Британцы в первую очередь использовали дуговую сварку, даже построив корабль «Fullagar» с полностью сварным корпусом. [20] [21] : 142 Дуговая сварка была впервые применена к самолетам во время войны, так как некоторые немецкие фюзеляжи самолетов были построены с использованием этого процесса. [22] Также следует отметить первый сварной автодорожный мост в мире, мост Маужице в Польше (1928). [23]

В 1920-х годах были достигнуты значительные успехи в технологии сварки, включая внедрение автоматической сварки в 1920 году, при которой электродная проволока подавалась непрерывно. Защитный газ стал предметом, которому уделялось большое внимание, поскольку ученые пытались защитить сварные швы от воздействия кислорода и азота в атмосфере. Пористость и хрупкость были основными проблемами, и разработанные решения включали использование водорода , аргона и гелия в качестве сварочной атмосферы. [24] В течение следующего десятилетия дальнейшие достижения позволили сваривать химически активные металлы, такие как алюминий и магний . Это в сочетании с разработками в области автоматической сварки, переменного тока и флюсов способствовало значительному расширению дуговой сварки в 1930-х годах, а затем во время Второй мировой войны. [25] В 1930 году было спущено на воду первое цельносварное торговое судно M/S Carolinian .

В середине века было изобретено много новых методов сварки. В 1930 году Кайл Тейлор был ответственен за выпуск приварки шпилек , которая вскоре стала популярной в судостроении и строительстве. Сварка под флюсом была изобретена в том же году и продолжает оставаться популярной и сегодня. В 1932 году русский, Константин Хренов, в конечном итоге, реализовал первую подводную электродуговую сварку. Газовая вольфрамовая дуговая сварка , после десятилетий разработки, была окончательно усовершенствована в 1941 году, а газовая металлическая дуговая сварка последовала в 1948 году, что позволило быстро сваривать цветные металлы , но требовало дорогостоящих защитных газов. Сварка защитным металлическим электродом была разработана в 1950-х годах с использованием покрытого флюсом расходуемого электрода, и она быстро стала самым популярным процессом сварки металлическим электродом. В 1957 году дебютировал процесс дуговой сварки флюсовым электродом, в котором самозащитный проволочный электрод мог использоваться с автоматическим оборудованием, что привело к значительному увеличению скорости сварки, и в том же году Роберт Гейдж изобрел плазменную дуговую сварку . Электрошлаковая сварка была внедрена в 1958 году, а за ней в 1961 году последовала ее родственница — электрогазовая сварка . [26] В 1953 году советский ученый Н. Ф. Казаков предложил метод диффузионной сварки . [27]

Другие недавние разработки в области сварки включают прорыв электронно-лучевой сварки 1958 года, сделавший возможной глубокую и узкую сварку с помощью концентрированного источника тепла. После изобретения лазера в 1960 году лазерная сварка дебютировала несколько десятилетий спустя и оказалась особенно полезной при высокоскоростной автоматизированной сварке. Магнитно-импульсная сварка (MPW) используется в промышленности с 1967 года. Сварка трением с перемешиванием была изобретена в 1991 году Уэйном Томасом в Институте сварки (TWI, Великобритания) и нашла высококачественное применение во всем мире. [28] Все эти четыре новых процесса продолжают оставаться довольно дорогими из-за высокой стоимости необходимого оборудования, и это ограничило их применение. [29]

Наиболее распространенным процессом газовой сварки является кислородно-топливная сварка, [18] также известная как кислородно-ацетиленовая сварка. Это один из старейших и самых универсальных процессов сварки, но в последние годы он стал менее популярным в промышленных применениях. Он по-прежнему широко используется для сварки труб и трубок, а также для ремонтных работ. [18]

Оборудование относительно недорогое и простое, обычно использующее сжигание ацетилена в кислороде для получения температуры сварочного пламени около 3100 °C (5600 °F). [18] Пламя, поскольку оно менее концентрировано, чем электрическая дуга, вызывает более медленное охлаждение сварного шва, что может привести к большим остаточным напряжениям и деформации сварного шва, хотя это облегчает сварку высоколегированных сталей. Похожий процесс, обычно называемый кислородно-топливной резкой, используется для резки металлов. [18]

Эти процессы используют сварочный источник питания для создания и поддержания электрической дуги между электродом и основным материалом для расплавления металлов в точке сварки. Они могут использовать как постоянный ток (DC), так и переменный ток (AC), а также расходуемые или нерасходуемые электроды . Область сварки иногда защищается каким-либо типом инертного или полуинертного газа , известного как защитный газ, а иногда также используется присадочный материал. [30]

Одним из наиболее распространенных типов дуговой сварки является сварка защитным металлическим электродом (SMAW); [31] она также известна как ручная дуговая сварка металлическим электродом (MMAW) или сварка палкой. Электрический ток используется для зажигания дуги между основным материалом и расходуемым электродным стержнем, который изготовлен из присадочного материала (обычной стали) и покрыт флюсом, который защищает область сварки от окисления и загрязнения, выделяя углекислый газ (CO2 ) в процессе сварки. Сам сердечник электрода действует как присадочный материал, что делает отдельный присадочный материал ненужным. [31]

Процесс универсален и может быть выполнен с использованием относительно недорогого оборудования, что делает его хорошо подходящим для работы в цеху и полевых работ. [31] [32] Оператор может стать достаточно опытным с небольшим количеством обучения и может достичь мастерства с опытом. Время сварки довольно медленное, так как расходные электроды необходимо часто заменять, а шлак, остаток от флюса, необходимо откалывать после сварки. [31] Кроме того, этот процесс, как правило, ограничивается сваркой черных металлов, хотя специальные электроды сделали возможной сварку чугуна , нержавеющей стали, алюминия и других металлов. [32]

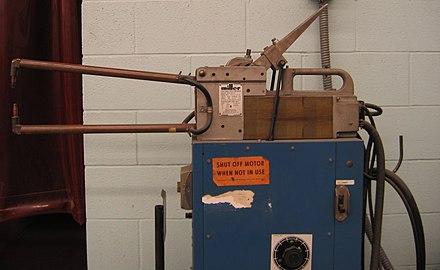

Газовая дуговая сварка металлическим электродом (GMAW), также известная как сварка металлическим инертным газом или сварка MIG, представляет собой полуавтоматический или автоматический процесс, который использует непрерывную подачу проволоки в качестве электрода и инертную или полуинертную газовую смесь для защиты сварного шва от загрязнения. Поскольку электрод непрерывный, скорости сварки для GMAW выше, чем для SMAW. [33]

Схожий процесс, дуговая сварка флюсовым сердечником (FCAW), использует похожее оборудование, но использует проволоку, состоящую из стального электрода, окружающего порошковый наполнитель. Эта порошковая проволока дороже стандартной сплошной проволоки и может генерировать пары и/или шлак, но она обеспечивает еще более высокую скорость сварки и большее проникновение металла. [34]

Газовая дуговая сварка вольфрамовым электродом (GTAW) или сварка вольфрамовым электродом в среде инертного газа (TIG) — это ручной процесс сварки, в котором используется неплавящийся вольфрамовый электрод, инертная или полуинертная газовая смесь и отдельный присадочный материал. [35] Этот метод особенно полезен для сварки тонких материалов, он характеризуется стабильной дугой и высококачественными сварными швами, но он требует значительных навыков оператора и может быть реализован только на относительно низких скоростях. [35]

GTAW можно использовать практически для всех свариваемых металлов, хотя чаще всего его применяют для нержавеющей стали и легких металлов. Он часто используется, когда качество сварных швов чрезвычайно важно, например, в велосипедах , самолетах и военно-морских приложениях. [35] Связанный процесс, плазменная дуговая сварка, также использует вольфрамовый электрод, но использует плазменный газ для создания дуги. Дуга более концентрирована, чем дуга GTAW, что делает поперечный контроль более важным и, таким образом, в целом ограничивает технику механизированным процессом. Благодаря своему стабильному току, метод может использоваться для более широкого диапазона толщин материалов, чем процесс GTAW, и он намного быстрее. Его можно применять для всех тех же материалов, что и GTAW, за исключением магния, и автоматизированная сварка нержавеющей стали является одним из важных применений этого процесса. Разновидностью процесса является плазменная резка , эффективный процесс резки стали. [36]

Сварка под флюсом (SAW) — это высокопроизводительный метод сварки, при котором дуга зажигается под слоем флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Шлак, который образуется на сварном шве, обычно отрывается сам по себе, а в сочетании с использованием непрерывной подачи проволоки скорость наплавки высока. Условия работы значительно улучшены по сравнению с другими процессами дуговой сварки, поскольку флюс скрывает дугу и почти не выделяется дым. Процесс широко используется в промышленности, особенно для крупных изделий и при производстве сварных сосудов под давлением. [37] Другие процессы дуговой сварки включают атомно-водородную сварку , электрошлаковую сварку (ESW), электрогазовую сварку и дуговую приварку шпилек . [38] ESW — это высокопроизводительный однопроходный процесс сварки для более толстых материалов толщиной от 1 дюйма (25 мм) до 12 дюймов (300 мм) в вертикальном или близком к вертикальному положении.

Для подачи электроэнергии, необходимой для дуговой сварки, можно использовать различные источники питания. Наиболее распространенными источниками питания для сварки являются источники постоянного тока и источники постоянного напряжения . При дуговой сварке длина дуги напрямую связана с напряжением, а количество подводимого тепла связано с током. Источники постоянного тока чаще всего используются для ручных сварочных процессов, таких как газовая вольфрамовая сварка и дуговая сварка защитным металлом, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, поскольку при ручной сварке может быть сложно удерживать электрод идеально неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию колебаться. Источники постоянного напряжения поддерживают постоянное напряжение и изменяют ток, и в результате чаще всего используются для автоматизированных сварочных процессов, таких как газовая дуговая сварка металлическим электродом, дуговая сварка порошковой проволокой и дуговая сварка под флюсом. В этих процессах длина дуги поддерживается постоянной, поскольку любые колебания расстояния между проволокой и основным материалом быстро исправляются большим изменением тока. Например, если провод и основной материал окажутся слишком близко, ток быстро увеличится, что, в свою очередь, вызовет увеличение температуры и расплавление кончика провода, возвращая его на исходное расстояние разделения. [39]

Тип используемого тока играет важную роль в дуговой сварке. Процессы с расходуемым электродом, такие как сварка металлическим электродом в защитной среде и газовая дуговая сварка металлическим электродом, обычно используют постоянный ток, но электрод может быть заряжен как положительно, так и отрицательно. При сварке положительно заряженный анод будет иметь большую концентрацию тепла, и, как следствие, изменение полярности электрода влияет на свойства сварки. Если электрод заряжен положительно, основной металл будет горячее, увеличивая проплавление и скорость сварки. В качестве альтернативы отрицательно заряженный электрод приводит к более неглубоким сварным швам. [40] Процессы с неплавящимся электродом, такие как газовая дуговая сварка вольфрамовым электродом, могут использовать любой тип постоянного тока, а также переменный ток. Однако при постоянном токе, поскольку электрод только создает дугу и не обеспечивает присадочный материал, положительно заряженный электрод вызывает неглубокие сварные швы, в то время как отрицательно заряженный электрод делает более глубокие сварные швы. [41] Переменный ток быстро перемещается между этими двумя, что приводит к сварным швам со средним проплавлением. Один из недостатков переменного тока, заключающийся в том, что дугу необходимо зажигать заново после каждого перехода через ноль, был устранен с помощью изобретения специальных блоков питания, которые вырабатывают прямоугольную волну вместо обычной синусоиды , что делает возможными быстрые переходы через ноль и минимизирует последствия этой проблемы. [42]

Сварка сопротивлением подразумевает выработку тепла путем пропускания тока через сопротивление, вызванное контактом между двумя или более металлическими поверхностями. Небольшие лужицы расплавленного металла образуются в области сварки, когда через металл проходит сильный ток (1000–100 000 А ). [43] В целом, методы сварки сопротивлением эффективны и вызывают небольшое загрязнение, но их применение несколько ограничено, а стоимость оборудования может быть высокой. [43]

Точечная сварка — популярный метод контактной сварки, используемый для соединения наложенных друг на друга металлических листов толщиной до 3 мм. [43] Два электрода одновременно используются для зажима металлических листов вместе и пропускания тока через листы. Преимущества метода включают эффективное использование энергии , ограниченную деформацию заготовки, высокую производительность, простую автоматизацию и отсутствие необходимых присадочных материалов. Прочность сварного шва значительно ниже, чем при других методах сварки, что делает этот процесс подходящим только для определенных применений. Он широко используется в автомобильной промышленности — обычные автомобили могут иметь несколько тысяч точечных сварных швов, выполненных промышленными роботами . Специализированный процесс, называемый дробовой сваркой , может использоваться для точечной сварки нержавеющей стали. [43]

Как и точечная сварка, шовная сварка основана на двух электродах для приложения давления и тока для соединения металлических листов. Однако вместо заостренных электродов, колесные электроды катятся вдоль и часто подают заготовку, что позволяет делать длинные непрерывные сварные швы. В прошлом этот процесс использовался при производстве банок для напитков, но теперь его применение более ограничено. [43] Другие методы контактной сварки включают стыковую сварку , [44] сварку оплавлением , рельефную сварку и сварку осадкой . [43]

Методы сварки энергетическим лучом, а именно лазерная сварка и электронно-лучевая сварка , являются относительно новыми процессами, которые стали довольно популярными в высокопроизводительных приложениях. Эти два процесса довольно похожи, отличаясь прежде всего источником энергии. Лазерная сварка использует высокосфокусированный лазерный луч, в то время как электронно-лучевая сварка выполняется в вакууме и использует электронный луч. Оба имеют очень высокую плотность энергии, что делает возможным глубокое проникновение сварки и минимизирует размер области сварки. Оба процесса чрезвычайно быстры и легко автоматизируются, что делает их высокопроизводительными. Основными недостатками являются их очень высокие затраты на оборудование (хотя они снижаются) и подверженность термическому растрескиванию. Разработки в этой области включают лазерно-гибридную сварку , которая использует принципы как лазерной сварки, так и дуговой сварки для еще лучших свойств сварки, лазерную наплавку и рентгеновскую сварку . [45]

Подобно кузнечной сварке (самый ранний обнаруженный процесс сварки), некоторые современные методы сварки не подразумевают плавления соединяемых материалов. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проводов из металла или термопластика путем их вибрации на высокой частоте и под высоким давлением. [47] Оборудование и методы, используемые для сварки сопротивлением, похожи на те, что используются при контактной сварке, но вместо электрического тока в качестве подвода энергии используется вибрация. При сварке металлов вибрации вводятся горизонтально, и материалы не плавятся; с пластиками, которые должны иметь схожие температуры плавления, — вертикально. Ультразвуковая сварка обычно используется для создания электрических соединений из алюминия или меди, и это также очень распространенный процесс сварки полимеров. [47]

Другой распространенный процесс, сварка взрывом , включает соединение материалов путем их сталкивания под чрезвычайно высоким давлением. Энергия от удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла. Этот процесс обычно используется для сварки разнородных материалов, включая соединение алюминия с углеродистой сталью в корпусах судов и нержавеющей стали или титана с углеродистой сталью в нефтехимических сосудах под давлением. [47]

Другие процессы сварки в твердом состоянии включают сварку трением (включая сварку трением с перемешиванием и точечную сварку трением с перемешиванием ), [48] магнитно-импульсную сварку , [49] коэкструзионную сварку, холодную сварку , диффузионную сварку , экзотермическую сварку , высокочастотную сварку , горячую сварку давлением, индукционную сварку и прокатную сварку . [47]

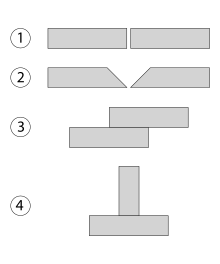

Сварные швы могут быть геометрически подготовлены многими различными способами. Пять основных типов сварных соединений — это стыковое соединение, нахлесточное соединение, угловое соединение, кромочное соединение и Т-образное соединение (вариантом последнего является крестообразное соединение ). Существуют и другие вариации — например, двойные V-образные подготовительные соединения характеризуются двумя кусками материала, каждый из которых сужается к одной центральной точке на половине своей высоты. Одинарные U-образные и двойные U-образные подготовительные соединения также довольно распространены — вместо прямых краев, как у одинарных V-образных и двойных V-образных подготовительных соединений, они изогнуты, образуя форму буквы U. Нахлесточные соединения также обычно имеют толщину более двух кусков — в зависимости от используемого процесса и толщины материала, многие части могут быть сварены вместе в геометрии нахлесточного соединения. [50]

Многие сварочные процессы требуют использования определенной конструкции соединения; например, контактная точечная сварка, лазерная сварка и электронно-лучевая сварка чаще всего выполняются на нахлесточных соединениях. Другие методы сварки, такие как сварка защитной дугой, чрезвычайно универсальны и могут сваривать практически любой тип соединения. Некоторые процессы также могут использоваться для выполнения многопроходных сварных швов, при которых одному сварному шву дают остыть, а затем поверх него выполняется другой сварной шов. Это позволяет сваривать толстые секции, расположенные в одностороннем подготовительном соединении, например. [51]

После сварки в области сварки можно выделить ряд отдельных областей. Сама сварка называется зоной сплавления — точнее, это место, где присадочный металл был уложен во время процесса сварки. Свойства зоны сплавления зависят в первую очередь от используемого присадочного металла и его совместимости с основными материалами. Она окружена зоной термического влияния , областью, микроструктура и свойства которой были изменены сваркой. Эти свойства зависят от поведения основного материала при воздействии тепла. Металл в этой области часто слабее как основного материала, так и зоны сплавления, и также является местом, где обнаруживаются остаточные напряжения. [52]

На прочность сварных швов и окружающего их материала влияет множество различных факторов, включая метод сварки, количество и концентрацию подводимой энергии, свариваемость основного материала, присадочного материала и флюсового материала, конструкцию соединения и взаимодействие между всеми этими факторами. [53]

Например, фактор положения сварки влияет на качество сварки, поэтому нормы и спецификации сварки могут потребовать тестирования как процедур сварки, так и сварщиков с использованием определенных положений сварки: 1G (плоское), 2G (горизонтальное), 3G (вертикальное), 4G (потолочное), 5G (горизонтальная неподвижная труба) или 6G (наклонная неподвижная труба).

Для проверки качества сварного шва обычно используются разрушающие или неразрушающие методы контроля, чтобы убедиться, что сварные швы не имеют дефектов, имеют приемлемые уровни остаточных напряжений и деформаций, а также приемлемые свойства зоны термического влияния (HAZ). Типы дефектов сварки включают трещины, деформацию, газовые включения (пористость), неметаллические включения, непровары, неполное проплавление, ламеллярные разрывы и подрезы.

Металлообрабатывающая промышленность ввела кодексы и спецификации, чтобы направлять сварщиков , инспекторов по сварке , инженеров , менеджеров и владельцев недвижимости по правильной технике сварки, проектированию сварных швов, тому, как оценивать качество спецификации сварочной процедуры, как оценивать квалификацию человека, выполняющего сварку, и как гарантировать качество сварочных работ. [53] Такие методы, как визуальный осмотр , радиография , ультразвуковой контроль , фазированный ультразвук , цветная дефектоскопия , магнитопорошковая дефектоскопия или промышленная компьютерная томография, могут помочь в обнаружении и анализе определенных дефектов.

Зона термического влияния (ЗТВ) представляет собой кольцо, окружающее сварной шов, в котором температура процесса сварки в сочетании с напряжениями неравномерного нагрева и охлаждения изменяет свойства термообработки сплава. Влияние сварки на материал, окружающий сварной шов, может быть пагубным — в зависимости от используемых материалов и подводимого тепла используемого процесса сварки ЗТВ может иметь различные размеры и прочность. Температуропроводность основного материала играет большую роль — если коэффициент диффузии высок, скорость охлаждения материала высока, а ЗТВ относительно мала. И наоборот, низкий коэффициент диффузии приводит к более медленному охлаждению и большей ЗТВ. Количество тепла, впрыскиваемого процессом сварки, также играет важную роль, поскольку такие процессы, как ацетилено-кислородная сварка, имеют неконцентрированный подвод тепла и увеличивают размер ЗТВ. Такие процессы, как лазерная сварка, дают высококонцентрированное, ограниченное количество тепла, что приводит к небольшой ЗТВ. Дуговая сварка находится между этими двумя крайностями, при этом отдельные процессы несколько различаются по подводу тепла. [54] [55] Для расчета подвода тепла для процедур дуговой сварки можно использовать следующую формулу:

где Q = подвод тепла ( кДж /мм), V = напряжение ( В ), I = ток (А) и S = скорость сварки (мм/мин). Эффективность зависит от используемого процесса сварки, при этом для сварки в защитной среде металлическим электродом значение составляет 0,75, для сварки в газовой среде металлическим электродом и сварки под флюсом — 0,9, а для сварки в газовой среде вольфрамовым электродом — 0,8. [56] Методы снижения напряжений и хрупкости, возникающих в зоне термического влияния, включают снятие напряжений и отпуск . [57]

Одним из основных дефектов, касающихся зоны термического влияния, является растрескивание на концах, поскольку из-за быстрого расширения (нагрева) и сжатия (охлаждения) материал может не выдерживать напряжение и может привести к растрескиванию. Одним из методов контроля этого напряжения может быть контроль скорости нагрева и охлаждения, например, предварительный нагрев и последующий нагрев [58].

Прочность и срок службы динамически нагруженных сварных стальных конструкций во многом определяются сварными швами, в частности, сварными переходами. Благодаря селективной обработке переходов шлифованием (абразивной резкой) , дробеструйной обработкой , высокочастотной ударной обработкой , ультразвуковой ударной обработкой и т. д. долговечность многих конструкций существенно увеличивается.

Большинство используемых твердых тел являются конструкционными материалами, состоящими из кристаллических твердых тел, в которых атомы или ионы расположены в повторяющемся геометрическом узоре, который известен как решетчатая структура . Единственным исключением является материал, который сделан из стекла, представляющего собой комбинацию переохлажденной жидкости и полимеров, которые являются агрегатами крупных органических молекул. [59]

Сцепление кристаллических твердых тел достигается за счет металлической или химической связи, которая образуется между составляющими атомами. Химические связи можно разделить на два типа: ионные и ковалентные . Для образования ионной связи валентный или связывающий электрон отделяется от одного атома и присоединяется к другому атому, образуя противоположно заряженные ионы . Связывание в статическом положении происходит, когда ионы занимают положение равновесия, в котором результирующая сила между ними равна нулю. Когда ионы подвергаются воздействию силы растяжения , межионное расстояние увеличивается, создавая электростатическую силу притяжения, в то время как сила отталкивания под действием силы сжатия между атомными ядрами является доминирующей. [59]

Ковалентная связь возникает, когда один из составляющих атомов теряет один или несколько электронов, а другой атом получает электроны, в результате чего образуется электронное облако, которое разделяется всей молекулой. Как в ионной, так и в ковалентной связи расположение ионов и электронов ограничено относительно друг друга, что приводит к тому, что связь становится характерно хрупкой . [59]

Металлическую связь можно классифицировать как тип ковалентной связи, при котором составляющие ее атомы относятся к одному типу и не объединяются друг с другом для образования химической связи. Атомы теряют электрон(ы), образуя массив положительных ионов. Эти электроны совместно используются решеткой, что делает электронный кластер подвижным, поскольку электроны могут свободно перемещаться, как и ионы. Для этого она придает металлам их относительно высокую тепло- и электропроводность, а также характерную пластичность . [59]

Три наиболее часто используемые структуры кристаллической решетки в металлах — это объемно-центрированная кубическая , гранецентрированная кубическая и плотноупакованная гексагональная . Ферритная сталь имеет объемно-центрированную кубическую структуру, а аустенитная сталь , цветные металлы, такие как алюминий , медь и никель, имеют гранецентрированную кубическую структуру. [59]

Пластичность является важным фактором обеспечения целостности конструкций, позволяя им выдерживать локальные концентрации напряжений без разрушения. Кроме того, конструкции должны иметь приемлемую прочность, которая связана с пределом текучести материала . В общем, по мере увеличения предела текучести материала происходит соответствующее снижение вязкости разрушения . [59]

Снижение вязкости разрушения также может быть связано с эффектом охрупчивания примесей или для объемно-центрированных кубических металлов из-за снижения температуры. Металлы и, в частности, стали имеют переходный температурный диапазон, где выше этого диапазона металл имеет приемлемую пластичность надреза, в то время как ниже этого диапазона материал становится хрупким. В пределах диапазона поведение материалов непредсказуемо. Снижение вязкости разрушения сопровождается изменением внешнего вида разрушения. Выше перехода разрушение в первую очередь происходит из-за коалесценции микропустот, что приводит к тому, что разрушение выглядит волокнистым . Когда температура падает, разрушение показывает признаки граней скола. Эти два вида видны невооруженным глазом. Хрупкое разрушение в стальных пластинах может выглядеть как шевронные отметки под микроскопом . Эти стреловидные гребни на поверхности трещины указывают на начало разрушения. [59]

Вязкость разрушения измеряется с помощью надрезанного и предварительно растрескавшегося прямоугольного образца, размеры которого указаны в стандартах, например, ASTM E23. Существуют и другие способы оценки или измерения вязкости разрушения следующим образом: испытание на удар по Шарпи по ASTM A370; испытание на раскрытие вершины трещины (CTOD) по BS 7448–1; интегральный тест J по ASTM E1820; испытание падающим грузом Пеллини по ASTM E208. [59]

В то время как многие сварочные работы выполняются в контролируемых средах, таких как заводы и ремонтные мастерские, некоторые сварочные процессы обычно используются в самых разных условиях, таких как открытый воздух, под водой и в вакууме (например, в космосе). В условиях открытого воздуха, таких как строительство и ремонт на открытом воздухе, наиболее распространенным процессом является сварка металлическим электродом в защитной среде. Процессы, в которых для защиты сварного шва используются инертные газы, не могут быть легко использованы в таких ситуациях, поскольку непредсказуемые атмосферные движения могут привести к неисправному сварному шву. Сварка металлическим электродом в защитной среде также часто используется при подводной сварке при строительстве и ремонте судов, морских платформ и трубопроводов, но другие методы, такие как дуговая сварка порошковой проволокой и дуговая сварка вольфрамовым электродом в газовой среде, также распространены. Сварка в космосе также возможна — ее впервые попытались осуществить в 1969 году российские космонавты во время миссии «Союз-6» , когда они проводили эксперименты по испытанию сварки металлическим электродом в защитной среде, плазменной сварки и электронно-лучевой сварки в условиях разряжения. Дальнейшие испытания этих методов проводились в последующие десятилетия, и сегодня исследователи продолжают разрабатывать методы использования других процессов сварки в космосе, таких как лазерная сварка, контактная сварка и сварка трением. Достижения в этих областях могут быть полезны для будущих начинаний, подобных строительству Международной космической станции , которая могла бы полагаться на сварку для соединения в космосе деталей, которые были изготовлены на Земле. [60]

Сварка может быть опасной и вредной для здоровья, если не соблюдать надлежащие меры предосторожности. Однако использование новых технологий и надлежащей защиты значительно снижает риски травм и смерти, связанные со сваркой. [61]

Поскольку многие распространенные сварочные процедуры включают открытую электрическую дугу или пламя, риск ожогов и пожара значителен; вот почему это классифицируется как процесс горячей работы . Чтобы предотвратить травмы, сварщики надевают средства индивидуальной защиты в виде толстых кожаных перчаток и защитных курток с длинными рукавами, чтобы избежать воздействия экстремальной жары и пламени. Синтетическая одежда, такая как полиэстер, не должна носиться, так как она может гореть, вызывая травмы. [62] Кроме того, яркость области сварки приводит к состоянию, называемому ожогами глаз дугой или вспышкой, при котором ультрафиолетовый свет вызывает воспаление роговицы и может ожог сетчатки глаз. Для предотвращения этого воздействия надеваются защитные очки и сварочные шлемы с темными лицевыми пластинами, фильтрующими УФ-излучение. [63] С 2000-х годов некоторые шлемы включают лицевую пластину, которая мгновенно темнеет при воздействии интенсивного УФ-излучения. Для защиты наблюдателей область сварки часто окружают полупрозрачными сварочными шторами. Эти шторы, изготовленные из поливинилхлоридной пластиковой пленки, защищают людей, находящихся за пределами зоны сварки, от ультрафиолетового излучения электрической дуги, но не могут заменить фильтрующее стекло, используемое в шлемах. [64] В зависимости от типа материала, разновидности сварки и других факторов, сварка может производить более 100 дБ(А) шума. [65] Длительное или непрерывное воздействие более высоких децибел может привести к потере слуха, вызванной шумом . [66]

.jpg/440px-Chamber_for_Welding_Fumes_(8743403735).jpg)

Сварщики часто подвергаются воздействию опасных газов и твердых частиц . Такие процессы, как дуговая сварка порошковой проволокой и дуговая сварка в защитном металле, производят дым, содержащий частицы различных типов оксидов . Размер рассматриваемых частиц , как правило, влияет на токсичность паров, причем более мелкие частицы представляют большую опасность. Это связано с тем, что более мелкие частицы обладают способностью пересекать гематоэнцефалический барьер . Пары и газы, такие как углекислый газ, озон и пары, содержащие тяжелые металлы , могут быть опасны для сварщиков, не имеющих надлежащей вентиляции и подготовки. [67] Воздействие марганцевых сварочных паров, например, даже при низких уровнях (<0,2 мг/м 3 ), может привести к неврологическим проблемам или повреждению легких, печени, почек или центральной нервной системы. [68] Наночастицы могут попадать в альвеолярные макрофаги легких и вызывать легочный фиброз. [69] Использование сжатых газов и пламени во многих процессах сварки представляет опасность взрыва и пожара. Некоторые общие меры предосторожности включают ограничение количества кислорода в воздухе и хранение горючих материалов вдали от рабочего места. [67]

Как промышленный процесс, стоимость сварки играет решающую роль в производственных решениях. На общую стоимость влияет множество различных переменных, включая стоимость оборудования, стоимость рабочей силы, стоимость материалов и стоимость энергии . [70] В зависимости от процесса стоимость оборудования может варьироваться от недорогой для таких методов, как сварка металлическим электродом в защитной среде и кислородно-топливная сварка , до чрезвычайно дорогой для таких методов, как лазерная и электронно-лучевая сварка. Из-за своей высокой стоимости они используются только в высокопроизводительных операциях. Аналогично, поскольку автоматизация и роботы увеличивают стоимость оборудования, они применяются только тогда, когда необходима высокая производительность. Стоимость рабочей силы зависит от скорости наплавки (скорости сварки), почасовой оплаты труда и общего времени работы, включая время, потраченное на подгонку, сварку и обработку детали. Стоимость материалов включает стоимость основного и присадочного материала, а также стоимость защитных газов. Наконец, стоимость энергии зависит от времени дуги и потребляемой мощности сварки. [70]

Для ручных методов сварки затраты на рабочую силу обычно составляют подавляющее большинство от общей стоимости. В результате многие меры по экономии средств направлены на минимизацию времени операции. Для этого можно выбрать сварочные процедуры с высокой скоростью наплавки, а параметры сварки можно точно настроить для увеличения скорости сварки. Механизация и автоматизация часто внедряются для снижения затрат на рабочую силу, но это часто увеличивает стоимость оборудования и создает дополнительное время на настройку. Стоимость материалов имеет тенденцию увеличиваться, когда необходимы специальные свойства, а затраты на электроэнергию обычно не превышают нескольких процентов от общей стоимости сварки. [70]

В последние годы, чтобы минимизировать затраты на рабочую силу в высокопроизводительном производстве, промышленная сварка становится все более автоматизированной, особенно с использованием роботов в контактной точечной сварке (особенно в автомобильной промышленности) и в дуговой сварке. При роботизированной сварке механизированные устройства как удерживают материал, так и выполняют сварку [71] , и поначалу точечная сварка была ее наиболее распространенным применением, но роботизированная дуговая сварка растет в популярности по мере развития технологий. Другие ключевые области исследований и разработок включают сварку разнородных материалов (например, стали и алюминия) и новые сварочные процессы, такие как сварка трением с перемешиванием, магнитный импульс, кондуктивный тепловой шов и лазерно-гибридная сварка. Кроме того, желателен прогресс в том, чтобы сделать более специализированные методы, такие как сварка лазерным лучом, практичными для большего количества приложений, таких как аэрокосмическая и автомобильная промышленность. Исследователи также надеются лучше понять часто непредсказуемые свойства сварных швов, особенно микроструктуру, остаточные напряжения и тенденцию сварного шва к растрескиванию или деформации. [72]

Тенденция к ускорению скорости выполнения сварных швов в отрасли монтажа стальных конструкций ставит под угрозу целостность соединения. Без надлежащего сплавления с базовыми материалами, обеспечиваемого достаточным временем дуги на сварном шве, инспектор проекта не может гарантировать эффективный диаметр сварочного шва в ванне, поэтому он или она не может гарантировать заявленную грузоподъемность, если они не будут свидетелями фактической установки. [73] Этот метод сварки в ванне распространен в Соединенных Штатах и Канаде для крепления стальных листов к балкам и элементам конструкционной стали . Региональные агентства несут ответственность за обеспечение надлежащей установки сварки в ванне на площадках стальных конструкций. В настоящее время не существует стандарта или процедуры сварки, которые могли бы гарантировать заявленную удерживающую способность любого неочевидного соединения, но это находится на рассмотрении Американского общества сварки .

Стекла и некоторые виды пластика являются обычно свариваемыми материалами. В отличие от металлов, которые имеют определенную температуру плавления , стекла и пластики имеют диапазон плавления, называемый стеклованием . При нагревании твердого материала выше температуры стеклования (T g ) в этом диапазоне он, как правило, становится мягче и более податливым. Когда он пересекает диапазон, выше температуры плавления стекла (T m ), он становится очень густой, вялой, вязкой жидкостью, вязкость которой медленно уменьшается по мере повышения температуры. Обычно эта вязкая жидкость имеет очень малое поверхностное натяжение по сравнению с металлами, становясь липкой, похожей на ириску или мед консистенцией, поэтому сварку обычно можно осуществлять, просто прижимая друг к другу две расплавленные поверхности. Две жидкости, как правило, смешиваются и соединяются при первом контакте. При охлаждении через стеклование сваренная деталь затвердевает как один твердый кусок аморфного материала .

Сварка стекла является обычной практикой при выдувании стекла. Она очень часто используется при изготовлении освещения, неоновых вывесок , импульсных ламп , научного оборудования, а также при изготовлении посуды и другой стеклянной посуды. Она также используется при литье стекла для соединения половинок стеклянных форм, изготовления таких предметов, как бутылки и банки. Сварка стекла осуществляется путем нагрева стекла через стеклование, превращая его в густую, формуемую жидкую массу. Нагрев обычно осуществляется с помощью газовой или кислородно-газовой горелки или печи, поскольку температуры плавления стекла часто довольно высоки. Эта температура может варьироваться в зависимости от типа стекла. Например, свинцовое стекло становится свариваемой жидкостью при температуре около 1600 °F (870 °C) и может быть сварено простой пропановой горелкой. С другой стороны, кварцевое стекло ( плавленый кварц ) необходимо нагревать до температуры более 3000 °F (1650 °C), но при перегреве оно быстро теряет вязкость и формуемость, поэтому необходимо использовать кислородно-водородную горелку. Иногда к стеклу можно прикрепить трубку, что позволит выдувать его в различные формы, такие как шарики, бутылки или трубки. Когда два куска жидкого стекла сжимаются вместе, они обычно очень легко свариваются. Приварить ручку к кувшину обычно можно сравнительно легко. Однако при приваривании трубки к другой трубке используется комбинация выдувания и всасывания, а также нажатия и вытягивания, чтобы обеспечить хорошее уплотнение, придать форму стеклу и не допустить, чтобы поверхностное натяжение замкнуло трубку на себя. Иногда можно использовать присадочный стержень, но обычно нет.

Поскольку стекло очень хрупкое в твердом состоянии, оно часто склонно к растрескиванию при нагревании и охлаждении, особенно если нагрев и охлаждение неравномерны. Это происходит потому, что хрупкость стекла не допускает неравномерного термического расширения . Стекло, которое было сварено, обычно необходимо охлаждать очень медленно и равномерно в течение стеклования в процессе, называемом отжигом , чтобы снять любые внутренние напряжения, созданные градиентом температуры .

Существует много типов стекла, и чаще всего сварка производится с использованием одинаковых типов. Различные стекла часто имеют разные коэффициенты теплового расширения, что может привести к их растрескиванию при охлаждении, когда они сжимаются по-разному. Например, кварц имеет очень низкое тепловое расширение, в то время как натриево-кальциевое стекло имеет очень высокое тепловое расширение. При сварке разных стекол друг с другом обычно важно точно подобрать их коэффициенты теплового расширения, чтобы гарантировать, что трещин не возникнет. Кроме того, некоторые стекла просто не смешиваются с другими, поэтому сварка между определенными типами может быть невозможна.

Стекло также можно сваривать с металлами и керамикой, хотя в случае с металлами этот процесс обычно больше связан с адгезией к поверхности металла, чем с соединением двух материалов. Однако некоторые стекла обычно связываются только с определенными металлами. Например, свинцовое стекло легко связывается с медью или молибденом , но не с алюминием. Вольфрамовые электроды часто используются в освещении, но не связываются с кварцевым стеклом, поэтому вольфрам часто смачивают расплавленным боросиликатным стеклом , которое связывается как с вольфрамом, так и с кварцем. Однако необходимо следить за тем, чтобы все материалы имели одинаковые коэффициенты теплового расширения, чтобы предотвратить растрескивание как при охлаждении объекта, так и при его повторном нагревании. Для этой цели часто используются специальные сплавы , гарантирующие соответствие коэффициентов расширения, а иногда на металл можно наносить тонкие металлические покрытия, чтобы создать хорошую связь со стеклом. [74] [75] [ неудавшаяся проверка ]

Пластики обычно делятся на две категории: «термореактивные» и «термопласты». Термореактивный пластик — это пластик, в котором химическая реакция устанавливает молекулярные связи после первоначального формирования пластика, а затем связи не могут быть разорваны снова без ухудшения пластика. Термореактивные пластики нельзя расплавить, поэтому после того, как термореактивный пластик застыл, его невозможно сварить. Примерами термореактивных пластиков являются эпоксидные смолы , силикон , вулканизированная резина , полиэстер и полиуретан .

Термопластики , напротив, образуют длинные молекулярные цепи, которые часто свернуты или переплетены, образуя аморфную структуру без какого-либо дальнего кристаллического порядка. Некоторые термопластики могут быть полностью аморфными, в то время как другие имеют частично кристаллическую/частично аморфную структуру. Как аморфные, так и полукристаллические термопластики имеют температуру стеклования, выше которой может происходить сварка, но полукристаллические также имеют определенную температуру плавления, которая выше температуры стеклования. Выше этой температуры плавления вязкая жидкость станет свободнотекучей жидкостью (см. реологическую свариваемость для термопластиков ). Примерами термопластиков являются полиэтилен , полипропилен , полистирол , поливинилхлорид (ПВХ) и фторопласты, такие как тефлон и спектролон .

Сварка термопластика с помощью тепла очень похожа на сварку стекла. Сначала пластик необходимо очистить, а затем нагреть через стеклование, превратив сварной интерфейс в густую вязкую жидкость. Затем два нагретых интерфейса можно сжать вместе, что позволит молекулам смешаться посредством межмолекулярной диффузии, соединяя их в одно целое. Затем пластик охлаждается через стеклование, позволяя сварному шву затвердеть. Для определенных типов соединений часто может использоваться присадочный пруток. Основные различия между сваркой стекла и пластика заключаются в типах методов нагрева, гораздо более низких температурах плавления и том факте, что пластик будет гореть при перегреве. Было разработано много различных методов нагрева пластика до температуры сварки без его сжигания. Для расплавления пластика можно использовать печи или электрические нагревательные инструменты. Другими методами являются ультразвуковой, лазерный или фрикционный нагрев. В пластик могут быть имплантированы резистивные металлы, которые реагируют на индукционный нагрев. Некоторые пластмассы начинают гореть при температурах ниже температуры стеклования, поэтому сварку можно выполнять, подавая на пластмассу нагретый инертный газ, расплавляя ее и одновременно защищая от кислорода. [76]

Многие термопластики также можно сваривать с помощью химических растворителей . При контакте с пластиком растворитель начнет размягчать его, превращая поверхность в густой жидкий раствор. Когда две расплавленные поверхности сжимаются вместе, молекулы в растворе смешиваются, соединяя их в одно целое. Поскольку растворитель может проникать в пластик, растворитель испаряется через поверхность пластика, заставляя сварной шов выпадать из раствора и затвердевать. Распространенное применение сварки растворителем — соединение труб из ПВХ ( поливинилхлорида ) или АБС ( акрилонитрилбутадиенстирол ) во время сантехнических работ или для сварки стирольных и полистирольных пластиков при изготовлении моделей . Сварка растворителем особенно эффективна для пластиков, таких как ПВХ, которые горят при температуре стеклования или ниже, но может быть неэффективной для пластиков, таких как тефлон или полиэтилен, которые устойчивы к химическому разложению . [77]