Силиконовая резина — это эластомер (резиноподобный материал), состоящий из силикона (который сам по себе является полимером ) , содержащего кремний вместе с углеродом , водородом и кислородом . Силиконовые каучуки широко используются в промышленности и имеют множество рецептур. Силиконовые каучуки часто представляют собой одно- или двухкомпонентные полимеры и могут содержать наполнители для улучшения свойств или снижения стоимости. Силиконовый каучук, как правило, нереактивен, стабилен и устойчив к экстремальным условиям окружающей среды и температурам от -55 до 300 ° C (от -70 до 570 ° F), сохраняя при этом свои полезные свойства. Благодаря этим свойствам и простоте изготовления и формования силиконовый каучук можно найти в самых разных продуктах, включая изоляторы линий напряжения; автомобильные приложения; продукты для приготовления, выпечки и хранения продуктов; одежда, такая как нижнее белье, спортивная одежда и обувь; электроника; медицинские изделия и имплантаты; а также в домашнем ремонте и оборудовании, в таких продуктах, как силиконовые герметики.

В неотвержденном состоянии силиконовая резина представляет собой гель или жидкость с высокой адгезией. Чтобы превратить его в твердое вещество, его необходимо отвердить , вулканизировать или катализировать . Обычно это выполняется в двухэтапном процессе на этапе изготовления для придания желаемой формы, а затем в ходе длительного процесса постотверждения. Его также можно отлить под давлением или напечатать на 3D-принтере .

Силиконовый каучук можно отверждать с помощью системы вулканизации, катализируемой платиной , системы конденсационной вулканизации, системы пероксидной вулканизации или системы вулканизации оксимом . В системе отверждения, катализируемой платиной, процесс отверждения можно ускорить путем добавления тепла или давления.

В системе отверждения силикона на основе платины, также называемой системой присоединения (поскольку ключевым полимером, образующим реакцию, является реакция присоединения ), силоксановый полимер с гидридными и винильными функциональными группами реагирует в присутствии платинового комплексного катализатора, создавая этиловый мостик между ними. [1] Реакция не имеет побочных продуктов. Такие силиконовые каучуки быстро отверждаются, хотя скорость или даже способность отверждения легко снижается в присутствии элементарного олова , серы и многих аминных соединений. [2]

Конденсационные системы отверждения могут быть однокомпонентными или двухкомпонентными . [3] В однокомпонентной системе или системе RTV (вулканизация при комнатной температуре) сшивающий агент, подвергающийся воздействию влажности окружающей среды (т. е. воды), подвергается стадии гидролиза и остается с гидроксильной или силанольной группой. Силанол далее конденсируется с другой гидролизуемой группой на полимере или сшивающем агенте и продолжается до полного отверждения системы. Такая система будет отверждаться сама по себе при комнатной температуре и (в отличие от системы аддитивного отверждения на основе платины) ее нелегко ингибировать при контакте с другими химическими веществами, хотя на процесс может повлиять контакт с некоторыми пластиками или металлами, и он может не произойти. вообще, если он находится в контакте с уже отвержденными силиконовыми компаундами. Сшивающими агентами, используемыми в системах конденсационного отверждения, обычно являются алкокси-, ацетокси-, сложноэфирные, энокси- или оксимсиланы, такие как метилтриметоксисилан для систем алкокси-отверждения и метилтриацетоксисилан для систем ацетокси-отверждения. Во многих случаях для полного отверждения системы RTV и получения поверхности без отлипа добавляется дополнительный катализатор конденсации. Органотитанатные катализаторы, такие как тетраалкоксититанаты или хелатные титанаты, используются в системах алкоксиотверждения. Оловянные катализаторы, такие как дилаурат дибутилолова (DBTDL), можно использовать в системах, отверждаемых оксимом и ацетокси. Конденсация ацетоксиолова — один из старейших химических отверждающих веществ, используемых для отверждения силиконовой резины, а также тот, который используется в домашних герметиках для ванных комнат . В зависимости от типа отсоединенной молекулы силиконовые системы можно разделить на кислотные, нейтральные и щелочные. [4]

Двухкомпонентные системы конденсации упаковывают сшивающий агент и катализатор конденсации в одну часть, а полимер и любые наполнители или пигменты - во вторую часть. Смешивание двух частей вызывает отверждение. Типичным наполнителем является коллоидный диоксид кремния, также известный как пирогенный диоксид кремния, который используется для контроля текучести герметика. [5]

После полного отверждения конденсационные системы эффективны в качестве герметиков и герметиков в сантехнике и строительстве зданий, а также в качестве форм для литья полиуретановых, эпоксидных и полиэфирных смол, воска, гипса и металлов с низкой температурой плавления, таких как свинец. Обычно они очень гибкие и обладают высокой прочностью на разрыв. Они не требуют использования разделительного средства, поскольку силиконы обладают антипригарными свойствами.

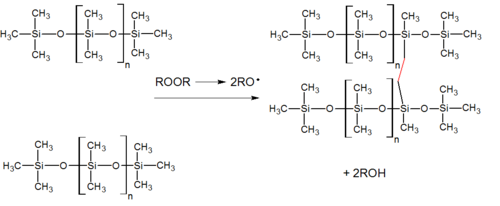

Пероксидное отверждение широко используется для отверждения силиконовой резины. В процессе отверждения остаются побочные продукты, которые могут стать проблемой при контакте с пищевыми продуктами и в медицинских целях. Однако эти продукты обычно обрабатываются в печи постотверждения, что значительно снижает содержание продуктов распада пероксида. Один из двух основных используемых органических пероксидов , дикумилпероксид (сравните гидропероксид кумола ), имеет основные продукты распада ацетофенона и фенил-2-пропанола. Другой — пероксид дихлорбензоила, основными продуктами распада которого являются дихлорбензойная кислота и дихлорбензол . [6]

Первые силиконовые эластомеры были разработаны в поисках лучших изоляционных материалов для электродвигателей и генераторов. Пропитанные смолой стекловолокна были в то время самыми современными материалами. Стекло было очень термостойким, но фенольные смолы не выдерживали более высоких температур, с которыми сталкивались новые электродвигатели меньшего размера. Химики из компаний Corning Glass и General Electric исследовали термостойкие материалы для использования в качестве смолистых связующих, когда они синтезировали первые силиконовые полимеры, продемонстрировали их хорошую эффективность и нашли способ их коммерческого производства.

Термин «силикон» на самом деле является неправильным. Суффикс -one используется химиками для обозначения вещества с двойным атомом кислорода в основной цепи . При первом открытии силикона ошибочно полагали, что атомы кислорода связаны таким образом. Технически правильный термин для различных силиконовых каучуков — полисилоксаны ( большая подгруппа — полидиметилсилоксаны ), обозначая насыщенную основную цепь Si-O. [2]

Компания Corning Glass в рамках совместного предприятия с Dow Chemical основала компанию Dow Corning в 1943 году для производства этого нового класса материалов. Поскольку уникальные свойства новых силиконовых продуктов были изучены более подробно, был предвиден потенциал их более широкого использования, и в 1947 году GE открыла собственный завод по производству силиконов. В 2006 году компания GE Silicones была продана компании Momentive Performance Materials. Также была основана компания Wacker Chemie. производство силикона в Европе в 1947 году. Японская компания Shin-Etsu Chemical начала массовое производство силикона в 1953 году. [7]

Силиконовая резина обеспечивает хорошую устойчивость к экстремальным температурам и может нормально работать при температуре от –100 до 300 °C (от –150 до 570 °F). Силиконовая резина имеет низкую прочность на разрыв, плохую износостойкость. [8] Некоторые свойства, такие как удлинение , ползучесть , циклический изгиб, прочность на разрыв , остаточная деформация при сжатии , диэлектрическая прочность (при высоком напряжении), теплопроводность , огнестойкость и в некоторых случаях прочность на растяжение, могут быть — при экстремальных температурах — намного превосходить органические каучуков в целом, хотя некоторые из этих свойств все еще ниже, чем у некоторых специальных материалов. Силиконовая резина является предпочтительным материалом в промышленности, когда требуется сохранение первоначальной формы и механической прочности при сильных термических нагрузках или отрицательных температурах. [9] [10] [11]

Органический каучук имеет углерод-углеродную основу, что делает его восприимчивым к озону , ультрафиолету , теплу и другим факторам старения, которым силиконовая резина хорошо противостоит. Это делает силиконовый каучук одним из лучших эластомеров во многих экстремальных условиях. Силикон значительно более проницаем для газов, чем большинство других каучуков, что ограничивает его использование в некоторых областях.

Силиконовый каучук очень инертен, не вступает в реакцию с большинством химических веществ и не участвует в биологических процессах, что позволяет использовать его во многих медицинских целях, включая медицинские имплантаты . Он биосовместим , гипоаллергенен , что делает его пригодным для использования в средствах по уходу за детьми и при контакте с пищевыми продуктами в целом. Силиконовая резина является надежным решением (в отличие от резины и термопластичных эластомеров ) проблем миграции или взаимодействия между основными активными ингредиентами. Его химическая стабильность предотвращает воздействие на любой субстрат, с которым он контактирует (кожа, вода, кровь, активные ингредиенты и т. д.). [12]

Чтобы сделать силикон, атомы кремния должны быть изолированы от диоксида кремния, соединения диоксида кремния . Это делается путем нагревания больших объемов кварцевого песка до чрезвычайно высоких температур, часто до 1800 °C. Отсюда есть несколько процессов, в которых кремний соединяют с метилхлоридом и нагревают. Затем его перегоняют в полимеризованный силоксан, известный как полидиметилсилоксан . Полидиметилсилоксан затем можно полимеризовать . Это делается с использованием различных методов в зависимости от использования конечного продукта. [13] Необработанное силиконовое соединение комбинируют с любыми желаемыми добавками, которые могут включать пигменты и катализатор. Затем его отливают под давлением , экструдируют или печатают на 3D-принтере . Вяление – заключительный этап производственного процесса.

Полисилоксаны отличаются от других полимеров тем, что их основные цепи состоят из звеньев Si-O-Si, а не из звеньев C-C. Большие валентные углы и длины связей делают полисилоксаны более гибкими, чем основные полимеры, такие как полиэтилен . Единица основной цепи AC-C имеет длину связи 1,54 Å и валентный угол 112 °, тогда как единица основной цепи Si-O имеет длину связи 1,63 Å и валентный угол 130 °. Полимерные сегменты в полисилоксанах могут перемещаться дальше и легко менять конформацию, что делает материал гибким. Полисилоксаны, как правило, более стабильны и менее химически активны, поскольку для разрыва связи кремний-кислород требуется больше энергии . Хотя кремний является родственником углерода и имеет одинаковую конфигурацию электронных связей, кремниевые аналоги углеродсодержащих соединений обычно проявляют другие свойства. Разница в общем заряде и массе между углеродом с 6 протонами и 6 нейтронами и кремнием с 14 протонами и 14 нейтронами приводит к появлению дополнительного слоя электронов, а их экранирующий эффект изменяет электроотрицательность между двумя элементами. Например, связь кремний-кислород в полисилоксанах значительно более стабильна, чем связь углерод-кислород в полиоксиметилене , структурно похожем полимере. Разница частично объясняется более высокой энергией связи , энергией, необходимой для разрыва связи Si-O, а также тем, что полиоксиметилен разлагает формальдегид, который является летучим и не способствует дальнейшему разложению, но Si-содержащие продукты разложения силикона менее летучи. [14]

Существует множество специальных марок и форм силиконовой резины, в том числе: паростойкая , обнаруживаемая металлом, высокая прочность на разрыв, экстремально высокая температура, экстремально низкая температура, электропроводящая , химическая/масло/кислотная/газостойкая, с низким выделением дыма и огнестойкая. замедлитель. В силиконовой резине можно использовать различные наполнители, хотя большинство из них не являются армирующими и снижают прочность на разрыв .

Силиконовая резина доступна в диапазоне уровней твердости, выраженных по Шору A или IRHD от 10 до 100, причем чем выше число, тем более твердый состав. Он также доступен практически в любом цвете и может быть подобран по цвету.

Силиконовый каучук используется в автомобилях, во многих продуктах для приготовления пищи, выпечки и хранения продуктов питания, в одежде, включая нижнее белье, спортивной одежде и обуви, в электронике, домашнем ремонте и оборудовании, а также во множестве невидимых применений. Обычно его обрабатывают и формируют следующими методами.

После смешивания и окраски силиконовую резину можно экструдировать в трубки, ленты, сплошной корд или специальные профили в соответствии с размерами, указанными производителем. Шнур можно соединить для изготовления уплотнительных колец , а экструдированные профили можно соединить для изготовления уплотнений.

Силиконовой резине можно придать нестандартную форму и дизайн. Производители работают над установлением отраслевых допусков при экструзии, резке или соединении профилей из силиконовой резины. В Великобритании это BS 3734, для экструзии самый плотный уровень — E1, а самый широкий — E3.

Силиконовую резину можно напечатать на 3D-принтере (моделирование осаждением жидкости LDM) с использованием экструзионных систем с насосом-соплом. К сожалению, стандартные составы силикона оптимизированы для использования в экструзионных и литьевых машинах и неприменимы для 3D-печати на основе LDM. Необходимо скорректировать реологическое поведение и жизнеспособность. [15]

3D-печать также требует использования съемного поддерживающего материала, совместимого с силиконовой резиной.

Жидкий силиконовый каучук также производится для применения в медико-биологических науках (поршни шприцев, крышка для дозирующей системы, прокладки для регулятора потока внутривенного вливания, респираторные маски, имплантируемые камеры для внутривенного введения), косметической продукции (кисть для туши, упаковка для макияжа, аппликатор для макияжа). и формы для губной помады) и оптические изделия (круглые линзы, коллиматоры , линзы Френеля и линзы произвольной формы). [16]

Морозостойкие солнечные водонагревательные панели используют эластичность силикона для многократного расширения воды при замерзании, в то время как его устойчивость к экстремальным температурам сохраняет отсутствие хрупкости при температуре ниже нуля и превосходную устойчивость к температурам, превышающим 150 °C (300 °F). ). Его свойство не иметь углеродной основы, а вместо этого иметь химически прочную кремниевую основу, снижает его потенциал в качестве источника пищи для опасных бактерий, передающихся через воду, таких как легионелла .

Неокрашенная лента из силиконового каучука с добавкой оксида железа (III) (придающая ленте красно-оранжевый цвет) широко используется в авиационной и аэрокосмической электропроводке в качестве сращивания или оберточной ленты из-за ее негорючей природы. Добавка оксида железа повышает теплопроводность, но не изменяет высокие электроизоляционные свойства силиконовой резины. Этот тип самосплавляющейся ленты сливается или сплавляется сам с собой, так что при растяжении и намотке вокруг кабелей, электрических соединений, шлангов и труб она образует прочный бесшовный резиновый электроизоляционный и водонепроницаемый слой, хотя и не клейкий. В качестве электрического изолятора силиконовая резина обладает дополнительным достоинством: она остается непроводящей при повреждении от тепла, что снижает вероятность возникновения неконтролируемой дуги.

С добавлением углерода или другого проводящего вещества в качестве порошкообразного наполнителя силиконовый каучук можно сделать электропроводным, сохранив при этом большую часть других механических свойств. Таким образом, он используется для гибких контактов, которые закрываются при нажатии, используемых во многих устройствах, таких как компьютерные клавиатуры и трубки дистанционного управления .

Силиконовая резина используется в качестве электрического изолятора в силовых кабелях и кабельных соединениях. [17] Преимущество кабелей с силиконовой изоляцией заключается в том, что они выдерживают температуру от -90°C до 200°C и обладают высокой гибкостью. Эти свойства делают их пригодными для поддержания целостности цепей в случае пожара. [18]

В 2007 году силиконовая резина стала основой первого автономного самовосстанавливающегося эластомера . [19] Материал на основе микрокапсул был способен восстановить почти всю первоначальную прочность на разрыв. Кроме того, этот материал имел улучшенные усталостные свойства, что было оценено с помощью испытания на усталость при кручении. [20]