Нефтедобывающий завод — это объект, который перерабатывает добываемые жидкости из нефтяных скважин с целью отделения ключевых компонентов и подготовки их к экспорту. Типичные жидкости для добычи нефтяных скважин представляют собой смесь нефти , газа и попутной воды . Завод по производству нефти отличается от нефтебазы , которая не имеет перерабатывающих мощностей.

Нефтедобывающий завод может быть связан с наземными или морскими нефтяными месторождениями.

Многие постоянные морские установки имеют полностью оборудованные мощности по добыче нефти. [1] [2] Меньшие платформы и подводные скважины экспортируют добываемые жидкости на ближайший производственный объект, который может находиться на близлежащей морской перерабатывающей установке или наземном терминале. Добытая нефть иногда может быть стабилизирована (разновидность дистилляции ), что снижает давление паров и подслащивает «кислую» сырую нефть за счет удаления сероводорода, тем самым делая сырую нефть пригодной для хранения и транспортировки. Морские установки доставляют нефть и газ на береговые терминалы, которые могут осуществлять дальнейшую обработку жидкостей перед продажей или доставкой на нефтеперерабатывающие заводы.

Конфигурация береговых объектов нефтедобычи зависит от размера нефтяного месторождения. Для простых месторождений, состоящих из одной скважины или нескольких скважин, резервуара для хранения нефти может быть достаточно. Резервуар периодически опорожняется автоцистерной и переправляется на нефтеперерабатывающий завод . Для более высоких объемов добычи может оказаться целесообразным перегрузочное оборудование в железнодорожных цистернах. [3] Для более крупных месторождений требуется комплексная установка трехфазной обработки. Трехфазные сепараторы разделяют скважинный флюид на три составляющие фазы: нефть, газ и пластовую воду. Нефть может транспортироваться автомобильным или железнодорожным транспортом в цистернах или по трубопроводу на нефтеперерабатывающий завод. Газ можно использовать на объекте для запуска газовых двигателей для производства электроэнергии или подавать по трубопроводу местным потребителям. [3] Избыток газа сжигается на наземном факеле. Пластовую воду можно повторно закачивать в пласт.

См., например: Ферма Ведьм.

Существует множество вариантов переработки добываемой нефти. Они варьируются от минимальной переработки на море, когда все добытые жидкости отправляются на береговой объект, до полной переработки на море, позволяющей получить продукцию, соответствующую спецификации, пригодной для продажи или использования, без дальнейшей обработки на берегу. Решение о том, какие объекты предоставить, зависит от ряда факторов: [4]

Мексиканский залив и Северное море — два зрелых добывающих района, в которых используются разные подходы к предоставляемым объектам. Они обобщены в следующей таблице: [5]

Варианты экспорта нефти и газа и размещения по всему миру следующие:

Утилизация газа может осуществляться одним или несколькими из следующих маршрутов: [5]

В центральной и северной части Северного моря газ доставляется на терминалы Сент-Фергюс или Тиссайд по небольшому количеству газопроводов большого диаметра (36 дюймов, 91,4 см). Они работают при давлении 1600–2500 фунтов на квадратный дюйм (110–172 бар) в плотной фазе, т.е. выше критического давления. Работа в плотной фазе дает ряд преимуществ:

Эти преимущества компенсируются необходимостью дополнительного сжатия и необходимостью более толстостенных и более дорогих трубопроводов. [4]

Дополнительным соображением является количество сепарационных линий и количество ступеней сепарации. Очереди технологических объектов работают параллельно, а этапы – последовательно. Количество поездов зависит от расхода, наличия оборудования и доступной площади участка. Одиночные поезда способны переваливать от 150 000 до 200 000 баррелей нефти в сутки (23 847 – 31 797 м 3 /сут). Размеры судов могут составлять от 14 до 19 футов (от 4,27 до 5,79 м) в диаметре и до 30 футов (9,14 м) в длину. Суда на глубоководных сооружениях в Мексиканском заливе имеют диаметр от 12 до 14 футов (от 3,66 до 4,27 м) и длину от 60 до 70 футов (от 4,27 до 21,34 м). [4]

Количество ступеней разделения зависит от:

Сепараторы первой ступени в Мексиканском заливе обычно работают при давлении от 1500 до 1800 фунтов на квадратный дюйм (от 103,4 до 124,1 бар). Они работают как двухфазные сепараторы жидкости и пара со временем пребывания жидкости от 1 до 2 минут. Пластовая вода удаляется в трехфазном сепараторе низкого давления (НД). Он работает при давлении 150–250 фунтов на квадратный дюйм (10,3–17,2 бар). [4]

В Северном море сепараторы первой ступени обычно работают при давлении <750 фунтов на квадратный дюйм (<51,72 бар). Они работают как трехфазные сепараторы (пар, масло и вода) и рассчитаны на время пребывания жидкости в течение 3–5 минут. Давление устанавливается таким образом, чтобы максимизировать сепарацию газов при как можно более высоком давлении. В Мексиканском заливе распространено до 5 стадий разделения, в Северном море – до 4 стадий. [4]

Пропускная способность, количество линий, ступени сепарации и давление сепаратора первой ступени для ряда исторических морских установок показаны в таблице. [3] [6]

На нефтеперерабатывающем заводе используются различные строительные материалы. Углеродистая сталь широко используется, поскольку она недорогая. Однако он непригоден для коррозионно-активной эксплуатации, где требуется ряд коррозионностойких сплавов и других материалов. В таблице показаны типичные материалы для эксплуатации на установках по переработке кислых жидкостей. [7]

Производство завода можно считать начавшимся после производства крыльевого клапана на рождественской елке нефтяной скважины . Пластовые жидкости из каждой скважины подаются по трубопроводу к дроссельному клапану , который регулирует скорость потока и снижает давление жидкостей. [2] Выкидные линии от каждой скважины собираются вместе на одном или нескольких впускных коллекторах. Они предусмотрены для каждой линии или работают при разных давлениях, чтобы согласовать устьевое давление с различными давлениями в сепараторах. Коллекторы высокого давления направляются в сепаратор первой ступени , который разделяет три жидкие фазы. Пластовая вода , самая плотная фаза, оседает в нижней части сепаратора, нефть плавает сверху фазы пластовой воды, а газ занимает верхнюю часть сепаратора. [8] Сепаратор рассчитан на время пребывания в жидкости от 3 до 5 минут, что достаточно для легкой сырой нефти (>35° API), добываемой в Северном море. В Мексиканском заливе сепаратор первой ступени работает как двухфазный (газ и жидкость) резервуар, его размеры обеспечивают время пребывания жидкости от 1 до 2 минут.

Песок и другие твердые частицы из резервуара будут иметь тенденцию оседать на дне сепараторов. Если допустить накопление твердых частиц, уменьшите объем, доступный для разделения нефти/газа/воды, что снижает эффективность. Судно можно вывести из строя и осушить, а твердые частицы удалить, выкопав вручную. Или трубы для разбрызгивания воды в основании сепаратора, используемые для псевдоожижения песка, который можно слить через сливные клапаны в основании.

Масло из сепаратора первой ступени можно охлаждать или нагревать в теплообменнике для облегчения дальнейшего разделения. Месторождения Северного моря, как правило, работают при более высоких температурах, поэтому подогрев может не потребоваться. Месторождения Мексиканского залива, как правило, работают при более низких температурах, поэтому для достижения экспортных паров и требований BS&W требуется тепло . Типичные рабочие температуры составляют 140–160 °F (60–71 °C). [4]

Затем нефть направляется либо в сепаратор второй ступени, работающий при более низком давлении, чем в первой ступени, для дальнейшего разделения нефти/газа/воды, либо в коагулятор для дальнейшего удаления воды. [8] Несколько стадий сепарации, работающих при последовательно более низких давлениях, направлены на уменьшение количества растворенного газа и, следовательно, на снижение температуры вспышки нефти для соответствия экспортной спецификации нефти. [9] Для более высоких расходов нефти могут потребоваться параллельные цепочки сепараторов для управления потоком и обеспечения возможности регулирования. [2] Последней стадией разделения может быть электростатический коагулятор. Они могут достигать содержания воды 0,5% по объему, типичные расчетные флюсы составляют порядка 200 баррелей в сутки/фут 2 . [4]

Тестовый сепаратор (см. диаграмму) позволяет определять производительность отдельных скважин. Отдельная скважина подключена к испытательному коллектору, который направляет жидкости в испытательный сепаратор. Происходит трехфазное разделение на нефть, пар и пластовую воду. Расходы этих фаз точно измеряются по мере того, как жидкости перетекают в точки с более низким давлением в масляной рампе. Дебиты определяют производительность скважины с точки зрения максимального дебита скважины, газового фактора и обводненности флюидов.

Некоторые нефтяные месторождения кислые, с высоким содержанием углекислого газа (CO 2 ) и сероводорода (H 2 S). Операция разделения при высокой температуре переводит эти газы в паровую фазу. Однако сырая нефть все еще может содержать сернистые соединения, превышающие типичный предел содержания H 2 S в нефти, составляющий <10 частей на миллион по массе. Используется тарельчатая колонна, в которую высокосернистая нефть подается в верхнюю часть колонны, а отпарный газ вводится в нижнюю часть колонны. [4]

На заключительном этапе сепарации или в коагуляторе нефть может быть охлаждена для соответствия экспортным спецификациям или для ограничения термических напряжений в подъемнике для отгрузки нефти. Нефть измеряется для точного измерения расхода [10] и затем перекачивается по трубопроводу на береговой терминал. Некоторые установки, такие как бетонные конструкции с гравитационным основанием и плавучие хранилища и отгрузки продукции, FPSO , имеют встроенные резервуары для хранения нефти, которые постоянно заполняются нефтью и периодически сбрасываются в нефтяные танкеры .

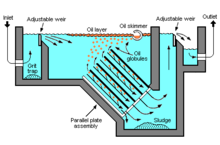

Пластовая вода из сепаратора(ов) и коагулятора направляется в дегазатор попутной воды , работающий при давлении, близком к атмосферному, для удаления растворенного газа из воды. На заре морской индустрии сепараторы с параллельными пластинами использовались для очистки пластовой воды перед ее сбросом за борт. Более компактные гидроциклоны были представлены в 1980-х годах. [1] Гидроциклон удаляет унесенную нефть и твердые частицы из пластовой воды, которая затем поступает в дегазатор и затем может быть либо повторно закачана в резервуар , либо сброшена за борт. Флотационная установка с искусственным газом используется, когда гидроциклонная/дегазационная установка не может достичь требуемого содержания нефти в воде. Для сброса за борт вода должна иметь содержание нефти менее примерно 30 частей на миллион (ppm) масла в воде. [11] На установках в Северном море более высокие рабочие температуры позволяют достичь концентрации нефти в воде > 20 ppmw. [4]

Попутный газ из верхней части сепаратора(ов) также известен как газ мгновенного испарения или влажный газ, поскольку он насыщен водой и жидкими углеводородами. Газ обычно пропускается через скрубберы , компрессоры и охладители для повышения давления газа и удаления жидкостей. [2] Скрубберы — это вертикальные сосуды, которые позволяют удалять и отделять жидкости из газового потока. Охладители расположены после компрессора для отвода тепла сжатия. Центробежные компрессоры часто используются на море. Они компактнее и легче поршневых машин, а затраты на техническое обслуживание меньше. Последние используются там, где перекачиваются лишь небольшие объемы газа. Центробежные компрессоры могут приводиться в движение газовыми турбинами или электродвигателями. [4]

Сухой газ может экспортироваться, использоваться для газлифта , сжигаться на факелах, использоваться в качестве топлива для электрогенераторов установки или после дальнейшего сжатия повторно закачиваться в пласт . Экспортный газ измеряется для точного измерения расхода перед отправкой на береговой терминал по газопроводу. Могут потребоваться другие процессы лечения.

Газ может быть осушен для снижения содержания воды до соответствия техническим требованиям, для предотвращения конденсации воды в трубопроводе и образования пробок или во избежание образования гидратов в экспортном трубопроводе. Газ осушается противоточным контактом с триэтиленгликолем в башне обезвоживания гликоля . [12] Обычно осушенный газ имеет содержание воды от 2,5 до 7 фунтов воды/MMSCF. Гликолевые контакторы обычно работают при давлении от 1100 до 1200 фунтов на квадратный дюйм (от 75 до 83 бар). [4] Богатый водой гликоль регенерируется путем нагревания и удаления воды. Улучшенная регенерация использует DRIZO или Coldfinger для улучшения производительности регенерации. [4] Контакторные башни раньше представляли собой тарелки с пузырьковыми крышками, а с 1980-х годов используется структурированная насадка, которая обеспечивает эквивалент 3–4 теоретических тарелок, необходимых для обеспечения содержания воды <4 фунтов/MMSCF. [4]

Спецификация точки росы экспортных углеводородов (обычно 100 бар изб. при 5 °C [13] ) может быть достигнута путем охлаждения газа для удаления высших алканов ( бутана , пентанов и т. д.). Это можно сделать с помощью системы охлаждения , пропускания газа через клапан Джоуля-Томсона или через турбодетандер для конденсации и разделения жидкостей. Произведенные сжиженный природный газ (ШФЛУ) можно добавлять в жидкости для экспорта нефти, куда экспортируются жидкости с высоким давлением паров. [1] В качестве альтернативы для получения жидкости для отдельного экспорта можно использовать ректификационные колонны ШФЛУ. Колонны фракционирования ШФЛУ установлены в Нкоссе, Западная Африка, и Арджуне, Индонезия. [4]

Сухой газ может быть дополнительно обработан для соответствия спецификациям экспортного газа. [13] Избыточный диоксид углерода (CO 2 ) можно удалить путем обработки в процессе обработки газа амином (например, Selexol), при этом CO 2 преимущественно растворяется в противоточном потоке амина в контактной колонне. Сероводород также можно удалить с помощью амина или путем пропускания газа через слой абсорбента оксида цинка .

Береговые нефтяные терминалы принимают нефть с морских установок и обрабатывают ее для производства продуктов для продажи или дальнейшей переработки, например, на нефтеперерабатывающем заводе. На береговых терминалах обычно имеются огневые нагреватели, за которыми следуют сепараторы и коалесцеры для стабилизации сырой нефти и удаления любой добываемой воды и легких углеводородов, не отделенных на море. Береговые сепараторы, как правило, работают при более низком давлении, чем морские сепараторы, поэтому выделяется больше газа. Попутный газ обычно сжимается, достигает точки росы и экспортируется по специальному трубопроводу. Если экспорт газа нерентабелен, его можно сжигать на факелах. Береговые терминалы часто имеют большие резервуары для хранения сырой нефти, позволяющие продолжить добычу на море, если экспортный маршрут станет недоступен. Экспорт на нефтеперерабатывающий завод осуществляется по трубопроводу или танкерами.

Береговые газовые терминалы могут иметь устройства для удаления жидкостей из поступающего потока газа. Процессы очистки газа могут включать обезвоживание гликоля, обессеривание газа, контроль точки росы по углеводородам и сжатие газа перед его подачей потребителям.

В дополнение к системам добычи и подготовки газа и нефти предоставляется ряд вспомогательных, вспомогательных и инженерных систем для поддержки добычи и эксплуатации морской установки. Системы включают в себя: [1] [14]

Теплоноситель обычно нагревается за счет рекуперации отходящего тепла из выхлопов газовых турбин электростанций. Требуемая температура обычно не превышает 400 °F (204 °C), при этом используются жидкости на основе минерального масла. [4] Также используются горячая вода под давлением, пар и смеси гликоля и воды, хотя температура обычно ограничивается значением < 300 °F (149 °C). В небольших установках электрические нагревательные элементы могут быть наиболее подходящим вариантом для нагрева жидкости. [4]

Технологическое охлаждение может осуществляться с использованием воздуха, морской воды (так называемое прямое охлаждение) или охлаждающей среды, содержащей 30% смеси гликоля (ТЭГ)/воды и известной как непрямое охлаждение. [4] Установки в Северном море, как правило, довольно переполнены и не имеют места для обширной площади участка, необходимой для установки теплообменников с воздушным охлаждением. Теплообменники с водяным охлаждением занимают относительно небольшую площадь участка. Установки в Северном море часто снабжаются устройствами для закачки воды . Для их подъема требуются большие объемы морской воды. Таким образом, дополнительные затраты на использование морской воды для охлаждения значительно снижаются. Кроме того, преимуществом является пониженная растворимость воздуха в нагретой воде, поскольку воздух необходимо удалять из инъекционной воды. Холодная температура воды Северного моря уменьшает размер теплообменников. При непрямом охлаждении охлаждающей средой вероятность возникновения проблем с коррозией меньше, чем при прямом охлаждении морской водой, для которого могут потребоваться более дорогие металлы, такие как медные сплавы, титан или инконель . Системы охлаждающей среды имеют более низкие капитальные затраты . Чистая жидкость позволяет использовать теплообменники с печатной платой, что обеспечивает экономию места и веса. [4]