Скользительное литье , или шликерное литье , представляет собой метод формования керамики , широко используемый в промышленности и гончарами для изготовления керамических форм. Этот метод обычно используется для формирования сложных форм, таких как фигуративная керамика, которую трудно воспроизвести вручную или другими методами формования. [1] Эта техника включает в себя глиняную массу , обычно приготовленную в бланжере , которую заливают в гипсовые формы и позволяют сформировать слой, отливку , на внутренних стенках формы.

Он подходит для последовательного и точного формирования сложных форм. [2] [3] Это стандартная техника формования сантехнических изделий, таких как унитазы и раковины, и обычно используется для небольших предметов, таких как статуэтки и чайники . [4] [5] [6]

Впервые эта техника была разработана в Китае во времена династии Тан (618–917 гг.), но до недавнего времени относительно мало использовалась в Китае [ когда? ] . [7] Похоже, что он был заново изобретен независимо в Англии примерно в 1745 году «по общему мнению, Ральфом Дэниелсом из Корбриджа », [8] и вскоре стал широко использоваться европейскими производителями фарфора, а затем к концу XIX века стал основным методом формования сантехники. век.

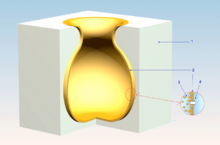

Из цельного литья производят твердые изделия, например ручки чашек; для этого форма часто включает в себя резервуар для избыточного шликера. Полое литье используется для производства таких изделий, как чайники. [9]

Свойства литейного шликера зависят от множества факторов, в том числе: [10]

Кроме того, к факторам, влияющим на скорость формирования отлитой детали, относятся: [11]

Литейный шликер заливают в пористую форму. Из-за капиллярного давления формы на форме образуется слой полутвердых частиц за счет осаждения твердых частиц в шликере. По истечении времени, заранее определяемого испытаниями, отлитую деталь извлекают из формы; гипс должен быть достаточно прочным, чтобы с ним можно было обращаться, не теряя при этом повреждений. Затем отлитую деталь можно зачистить , чтобы удалить шов формы, а затем высушить для удаления оставшейся воды. Обычно в результате получается сырая деталь, готовая к последующей обработке, включая глазурование и обжиг. [12] [4]

Отливка туалетного шкафа с использованием традиционной техники обычно занимает от 40 до 60 минут, [13] [14] при этом швейцарский производитель отмечает, что «подготовка формы и отливка одной детали может занять до 40 минут». [15] Более тонкие срезы будут выполняться быстрее: один источник рекомендует, чтобы изготовление 5–10 мм заняло 10–15 минут. [16]

Сообщается, что время отливки керамической посуды составляет от 35 до 60 минут для глиняной посуды и от 8 до 20 минут для костяного фарфора . [17] Другие отчеты включают: 30–50 минут в гончарной студии в США; около 60 минут у небольшого португальского производителя декоративной керамики; «примерно 15 минут» от университета дистанционного обучения в США ; 15–20 минут в статье для гончарных мастерских; и 15–45 минут в руководстве для начинающих. [18] [19] [20] [21] [22]

Время литья значительно сокращается при литье под давлением: для столовых чаш и тарелок оно составляет 2 минуты, а для сантехники — 6–8 минут. [23] Сообщается, что время цикла обработки одной единицы сантехники под высоким давлением на предприятии Duravit составляет 20 минут. [24]

Для достижения приемлемой скорости формирования отливок и минимизации усадки при высыхании необходим шликер с повышенным содержанием сухих веществ. Общепринятое содержание твердых веществ в шликере для литья сантехнического фарфора составляет от 72 до 75% по массе, что соответствует плотности шликера 1,80–1,85 г/см 3 . [25]

Некоторые химические вещества, известные как дефлокулянты, используются для диспергирования агломератов в шликере и, таким образом, уменьшают вязкость, а также обеспечивают более высокое содержание твердых веществ; последнее важно для минимизации усадки при высыхании. Примеры дефлокулянтов включают карбонат натрия и силикат натрия . [26] [27] [28] Типичные добавки дефлокулянта, используемые для отливки стекловидного фарфора, составляют 0,1-0,65%; реологические свойства компонентов глины являются основными факторами, влияющими на дозировку. [29]

Математическая формула, разработанная Александром Броньяром из Sèvres Porcelain, используется для определения содержания сухого материала в шликере. Это стало известно как формула Броньяра. [28]

Литье под давлением — это развитие традиционного шликерного литья, которое было разработано в 1970-х годах для производства сантехники, а в последнее время стало применяться для изготовления столовой посуды. [30] [31]

Специально разработанные полимерные материалы позволяют выдерживать воздействие на форму внешнего давления до 4,0 МПа; намного выше, чем шликерное литье в гипсовые формы, где капиллярные силы соответствуют давлению около 0,1–0,2 МПа. [32] Высокое давление приводит к гораздо более высокой скорости литья и, следовательно, к более быстрым производственным циклам: одно исследование показало, что увеличение давления с 0,25 до 4,0 бар (от 3,6 до 58 фунтов на квадратный дюйм) уменьшает время литья для 6-миллиметровой отливки фарфоровое тело примерно от 45 до 15 мин. [33] Завод Geberit в Финляндии с помощью литья под давлением отливает унитаз за 20 минут. [34]

Кроме того, подача воздуха под высоким давлением через полимерные формы после извлечения отливки означает, что новый цикл литья может быть начат немедленно в той же форме, в отличие от гипсовых форм, которые требуют длительного времени высыхания. Полимерные материалы обладают гораздо большей прочностью, чем гипс, и, следовательно, можно получить изделия с лучшими размерными допусками и гораздо более длительным сроком службы формы. [10] [35]

Преимущества литья под давлением по сравнению с традиционным литьем можно суммировать как более высокую производительность, более высокий выход продукции, улучшенное качество изделий, меньшую деформацию отлитой детали, уменьшение дефектов поверхности, сокращение производственных площадей, снижение потребности в формах, снижение затрат на электроэнергию и простоту приспосабливания к автоматизация распалубки и обработки. [36]

В технологии обработки керамических ламинатов керамический порошок часто помещают в суспензию для получения шликера с высоким содержанием твердых веществ (>60 мас.%), а также с очень низким значением вязкости (<40 мПа). Ряд слоев можно сформировать путем изменения состава шликеров, используемых при повторных отливках. Если химия используемых материалов хорошо изучена, толщину слоев можно контролировать, изменяя продолжительность отливки. [37]

Литую посуду, предметы, сформированные методом шликерного литья, не следует путать со шликерной посудой , керамикой, которая формируется в любой технике, а затем декорируется с помощью шликера. [38] Скольжение по-французски — barbotine ( coulée en barbotine означает скользящее литье). Еще во времена Римской империи гончары создавали так называемую «посуду из барботина», используя глиняную накладку для украшения поверхности горшков. [39] «Барботиновая керамика» иногда используется для французской и американской керамики 19-го века с добавленным шликерным декором, [40] а также (что сбивает с толку) английской посуды 17-го века, украшенной толстыми каплями шликера. [41]