Извлечение меди относится к методам, используемым для получения меди из ее руд . Преобразование медных руд состоит из серии физических, химических и электрохимических процессов. Методы развивались и различаются в зависимости от страны в зависимости от источника руды, местных экологических норм и других факторов. [1]

Старый медный комплекс в Северной Америке был радиометрически датирован 9500 г. до н. э., т. е. около 7480 г. до н. э., что делает его одним из старейших известных примеров добычи меди в мире. [2] Самые ранние свидетельства холодной ковки самородной меди получены при раскопках в Чайёню-Тепеси в восточной Анатолии , которые датируются периодом между 7200 и 6600 гг. до н. э. [3] Среди различных предметов, считающихся вотивными или амулетами, был один, похожий на рыболовный крючок, и один, похожий на шило. Другая находка в пещере Шанидар в Мергасуре, Ирак, содержала медные бусины и датируется 8700 г. до н. э. [4]

Один из старейших известных в мире медных рудников, в отличие от поверхностных месторождений, находится в долине Тимна , Израиль, и используется с четвертого тысячелетия до нашей эры, а поверхностные месторождения используются с пятого и шестого тысячелетий. [5] [6]

Археологический памятник Плочник в юго-восточной Европе ( Сербия ) содержит старейшие надежно датированные свидетельства производства меди при высокой температуре, датируемые 5000 годом до н. э. [7] Находка, сделанная в июне 2010 года, продлевает срок еще на 500 лет и датируется 5 тысячелетием до н. э., представляя собой более раннюю запись о выплавке меди из Рудна Глава ( Сербия ). [8]

Технология выплавки меди дала начало Медному веку , он же Энеолит, а затем Бронзовому веку . Бронзовый век был бы невозможен без развития технологии выплавки.

До второй половины 20-го века плавка сульфидных руд была почти единственным способом получения медного металла из добытых руд ( производство первичной меди). По состоянию на 2002 год 80% мирового производства первичной меди приходилось на медно-железо-серные минералы, и подавляющее большинство из них обрабатывалось плавкой. [9]

Первоначально медь извлекалась из сульфидных руд путем прямой плавки руды в печи. [10] Первоначально плавильные печи располагались вблизи шахт, чтобы минимизировать расходы на транспортировку. Это позволяло избежать непомерных расходов на транспортировку отходов, а также серы и железа, присутствующих в медесодержащих минералах. Однако по мере снижения концентрации меди в рудных телах энергетические затраты на плавку всей руды также стали непомерными, и возникла необходимость в предварительной концентрации руды.

Первоначальные методы концентрации включали ручную сортировку [11] и гравитационную концентрацию. Это приводило к высоким потерям меди. Следовательно, разработка процесса пенной флотации стала крупным шагом вперед в переработке полезных ископаемых. [12] Современный процесс пенной флотации был независимо изобретен в начале 1900-х годов в Австралии К. В. Поттером и примерно в то же время Г. Д. Дельпратом . [13] Он сделал возможной разработку гигантского рудника Бингем-Каньон в штате Юта. [14]

В двадцатом веке большинство руд концентрировались перед плавкой. Плавка изначально осуществлялась с использованием агломерационных установок и доменных печей , [15] или с помощью обжиговых печей и отражательных печей . [16] Обжиг и плавка в отражательных печах доминировали в первичном производстве меди до 1960-х годов. [9]

В 1960-х и 1970-х годах крупные операции по добыче меди американскими компаниями были национализированы во многих основных странах-производителях меди. [17] Таким образом, к 1980-м годам государственные предприятия заняли доминирующую роль, которую до этого играли такие американские компании, как Anaconda Copper и Kennecott . [17] В конце 1970-х и начале 1980-х годов различные нефтяные компании, такие как ARCO , Exxon (Exxon Minerals) и Standard Oil Company, расширили свою деятельность в области добычи меди на несколько лет, прежде чем продать свои медные активы. [17] Сообщается, что прибыль оказалась не такой высокой, как ожидалось. [17] Инвестиции в добычу меди были сосредоточены в Чили в 1980-х и 1990-х годах, учитывая, что добыча меди в других странах столкнулась с такими проблемами, как политическая нестабильность ( Перу ), повышенные экологические требования (развитые страны) или общая незаинтересованность в иностранных инвестициях в национализированную горнодобывающую промышленность ( Заир , Замбия ). [17]

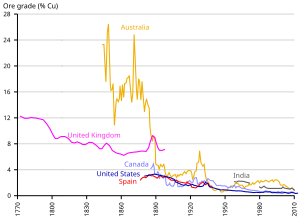

Среднее содержание меди в медных рудах в 21 веке составляет менее 0,6%, при этом доля промышленных рудных минералов составляет менее 2% от общего объема рудной породы. Таким образом, при всех горнодобывающих работах руда обычно должна быть обогащена (концентрирована). Концентрат обычно продается отдаленным плавильным заводам , хотя некоторые крупные рудники имеют плавильные заводы, расположенные поблизости. Такое совместное размещение рудников и плавильных заводов было более типичным в 19 и начале 20 веков, когда более мелкие плавильные заводы могли быть экономичными. Последующие методы обработки зависят от характера руды.

В обычном случае, когда это в основном сульфидные медные минералы (такие как халькопирит , FeCuS2 ) , руда обрабатывается путем измельчения , где порода измельчается для получения мелких частиц (<100 мкм), состоящих из отдельных минеральных фаз. Эти частицы затем готовы к разделению для удаления пустой породы (остатков силикатных пород) с помощью пенной флотации. [1]

При пенной флотации измельченная руда смачивается, суспендируется в пульпе и смешивается с реагентами, которые делают частицы сульфида гидрофобными . Типичные реагенты («собиратели») включают этилксантогенат калия и этилксантогенат натрия , но также используются дитиофосфаты и дитиокарбаматы. Пульпа вводится в заполненный водой аэротенк, содержащий поверхностно-активное вещество, такое как метилизобутилкарбинол (МИБК). Воздух постоянно прокачивается через пульпу. Пузырьки воздуха прикрепляются к гидрофобным частицам сульфида меди, которые транспортируются на поверхность, где пена снимается. Эти шламы обычно подвергаются очистке-очистке для удаления избыточных силикатов и других сульфидных минералов, которые могут пагубно повлиять на качество концентрата (обычно галенит ), а конечный концентрат отправляется на плавку. Порода, которая не отплыла во флотационной камере, либо выбрасывается как хвосты , либо подвергается дальнейшей обработке для извлечения других металлов, таких как свинец (из галенита) и цинк (из сфалерита ), если они присутствуют. Для повышения эффективности пенной флотации принимаются различные меры. Известь используется для повышения pH водяной бани, заставляя коллектор более эффективно связываться с сульфидами меди. В результате этого процесса можно получить концентраты с содержанием меди 27–29% и 37–40% из халькопирита и халькозина соответственно.

Окисленные медные руды включают карбонаты, такие как азурит и малахит , силикат хризоколла и сульфаты, такие как атакамит . В некоторых случаях сульфидные руды могут распадаться до оксидов. Такие руды поддаются гидрометаллургии. В частности, такие оксидные руды обычно извлекаются в водную серную кислоту , обычно при кучном выщелачивании или выщелачивании из отвалов . Полученный продуктивный выщелачивающий раствор очищается экстракцией растворителем (SX). Он обрабатывается органическим растворителем и органическими хелаторами. Хелаторы связывают ионы меди (и никаких других ионов, в идеале), полученные комплексы растворяются в органической фазе. Этот органический растворитель испаряется, оставляя остаток медных комплексов. Ионы меди высвобождаются из остатка серной кислотой. Очищенная (оголенная) серная кислота возвращается обратно в кучи. Органические лиганды также извлекаются и перерабатываются. В качестве альтернативы медь может быть осаждена из продуктивного раствора путем контакта его с железным ломом; этот процесс называется цементацией . Цементная медь обычно менее чистая, чем медь SX-EW. [18]

Вторичные сульфиды — те, которые образуются в результате вторичного обогащения супергенного типа — устойчивы ( тугоплавки ) к серному выщелачиванию. [19] Вторичные сульфиды меди представлены преимущественно минералом халькоцитом; минералом, образованным из первичных сульфидов, таких как халькопирит , которые подвергаются химическим процессам, таким как окисление или восстановление. [20] Обычно вторичные сульфидные руды концентрируются с использованием пенной флотации. [21] Другие процессы извлечения, такие как выщелачивание, эффективно используются для извлечения вторичных сульфидов меди, но по мере роста спроса на медь требуются процессы извлечения, адаптированные для низкосортных руд из-за истощения ресурсов меди. [22] Процессы, включающие выщелачивание на месте, в отвалах и кучное выщелачивание, являются экономически эффективными методами, подходящими для извлечения меди из низкосортных руд. [23]

Процессы извлечения вторичных медных сульфидов и низкосортных руд включают процесс кучного биовыщелачивания. Кучное биовыщелачивание представляет собой экономически эффективный метод извлечения, который требует менее интенсивного энергозатрат, что приводит к более высокой прибыли. [24] Этот процесс извлечения может быть применен к большим количествам низкосортных руд при меньших капитальных затратах и минимальном воздействии на окружающую среду. [24] [25]

Как правило, прямая пенная флотация не используется для концентрирования руд оксида меди из-за преимущественно ионной и гидрофильной структуры поверхности минерала оксида меди. [26] Руды оксида меди обычно обрабатываются с помощью флотации с хелатирующими реагентами и флотации с жирными кислотами, которые используют органические реагенты для обеспечения адсорбции на поверхности минерала за счет образования гидрофобных соединений на поверхности минерала. [26] [27]

Некоторые супергенные сульфидные месторождения можно выщелачивать с помощью процесса кучного выщелачивания с бактериальным окислением для окисления сульфидов до серной кислоты, что также позволяет проводить одновременное выщелачивание серной кислотой для получения раствора сульфата меди . [28] [29] Для оксидных руд используются технологии экстракции растворителем и электролиза для извлечения меди из продуктивного выщелачивающего раствора . [30] Чтобы обеспечить наилучшее извлечение меди, важно признать влияние растворения меди, потребления кислоты и состава пустой породы на эффективность извлечения. [30]

Супергенные сульфидные руды, богатые самородной медью, трудно поддаются обработке сернокислотным выщелачиванием на всех возможных временных масштабах, а плотные металлические частицы не реагируют с пенной флотационной средой. Обычно, если самородная медь составляет незначительную часть профиля супергена, она не будет извлечена и попадет в хвосты . При достаточном богатстве самородные медные рудные тела могут быть обработаны для извлечения содержащейся меди путем гравитационного разделения . Часто важна природа пустой породы, так как богатые глиной самородные медные руды трудно поддаются высвобождению. Это происходит потому, что глинистые минералы взаимодействуют с флотационными реагентами, используемыми в процессах извлечения, которые затем расходуются, что приводит к минимальному извлечению высококачественного медного концентрата. [31]

Процесс обжига обычно осуществляется в сочетании с отражательными печами . В обжиговой печи медный концентрат частично окисляется с образованием « кальцина ». Выделяется диоксид серы . Стехиометрия реакции следующая:

Обжиг обычно оставляет больше серы в прокаленном продукте (15% в случае обжарной печи на рудниках Маунт-Айза [32] ), чем агломерационная фабрика оставляет в спеченном продукте (около 7% в случае электролитического рафинирования и плавки [33] ).

С 2005 года обжиг больше не является обычным для обработки медного концентрата, поскольку его сочетание с отражательными печами не является энергоэффективным, а концентрация SO 2 в отходящих газах обжигательной печи слишком разбавлена для экономически эффективного улавливания. В настоящее время предпочтение отдается прямой плавке, и для нее используются следующие технологии плавки: плавка во взвешенном состоянии , печи Isasmelt , Noranda, Mitsubishi или El Teniente. [9]

Начальное плавление материала, который должен быть выплавлен, обычно называют плавкой или стадией плавки штейна . Она может быть осуществлена в различных печах, включая в значительной степени устаревшие доменные печи и отражательные печи , а также печи мгновенного выплавления , печи Isasmelt и т. д. Продуктом этой стадии плавки является смесь меди, железа и серы, которая обогащена медью, которая называется штейном или медным штейном . [9] Термин «сорт штейна» обычно используется для обозначения содержания меди в штейне. [34]

Целью этапа плавки штейна является устранение как можно большего количества нежелательных железных, серных и породных минералов (таких как кремний, магнезия, глинозем и известняк), при этом минимизируя потери меди. [9] Это достигается путем реакции сульфидов железа с кислородом (на воздухе или в обогащенном кислородом воздухе) с образованием оксидов железа (в основном в виде FeO , но с некоторым количеством магнетита (Fe 3 O 4 )) и диоксида серы . [34]

Сульфид меди и оксид железа могут смешиваться, но при добавлении достаточного количества кремния образуется отдельный слой шлака . [35] Добавление кремния также снижает температуру плавления (или, точнее, температуру ликвидуса ) шлака, что означает, что процесс плавки может осуществляться при более низкой температуре. [35]

Реакция образования шлака:

Шлак менее плотный, чем штейн, поэтому он образует слой, плавающий поверх штейна. [36]

Медь может быть потеряна из штейна тремя способами: в виде оксида меди (Cu2O ) , растворенного в шлаке, [37] в виде сульфида меди, растворенного в шлаке [38] или в виде крошечных капель (или гранул ) штейна, взвешенных в шлаке. [39] [40]

Количество меди, теряемой в виде оксида, увеличивается по мере увеличения кислородного потенциала шлака. [40] Кислородный потенциал обычно увеличивается по мере увеличения содержания меди в штейне. [41] Таким образом, потеря меди в виде оксида увеличивается по мере увеличения содержания меди в штейне. [42]

С другой стороны, растворимость сульфидной меди в шлаке уменьшается, когда содержание меди в штейне превышает примерно 40%. [38] Нагамори подсчитал, что более половины меди, растворенной в шлаках из штейнов, содержащих менее 50% меди, является сульфидной медью. Выше этого показателя начинает доминировать оксидная медь. [38]

Потеря меди в виде взвешенных в шлаке гранул зависит от размера гранул, вязкости шлака и доступного времени осаждения. [43] Розенквист предположил, что около половины потерь меди в шлак были вызваны взвешенными гранулами. [43]

Масса шлака, образующегося на этапе плавки, зависит от содержания железа в материале, загружаемом в плавильную печь, и целевого сорта штейна. Чем больше содержание железа в сырье, тем больше железа необходимо будет отбраковать в шлак для получения заданного сорта штейна. Аналогично, увеличение целевого сорта штейна требует отбраковки большего количества железа и увеличения объема шлака.

Таким образом, на потери меди в шлак на этапе плавки в наибольшей степени влияют два фактора:

Это означает, что существует практический предел того, насколько высоким может быть содержание штейна, если необходимо минимизировать потери меди в шлак. Поэтому требуются дальнейшие стадии переработки (конвертирование и огневое рафинирование).

В следующих подразделах кратко описаны некоторые процессы, используемые при плавке штейна.

Отражательные печи — это длинные печи, которые могут обрабатывать влажный, сухой или обожженный концентрат. Большинство отражательных печей, используемых в последние годы, обрабатывали обожженный концентрат, поскольку подача сухих исходных материалов в отражательную печь более энергоэффективна, а также потому, что устранение части серы в обжиговой печи приводит к более высоким сортам штейна. [9]

Сырье для отражательной печи добавляется в печь через загрузочные отверстия по бокам печи, и твердая загрузка расплавляется. [9] Дополнительный кремний обычно добавляется для того, чтобы помочь сформировать шлак. Печь топится горелками, использующими пылевидный уголь, мазут или природный газ. [44]

Отражательные печи могут дополнительно снабжаться расплавленным шлаком с более поздней стадии конвертирования для извлечения содержащейся в них меди и других материалов с высоким содержанием меди. [44]

Поскольку ванна отражательной печи находится в состоянии покоя, происходит очень мало окисления сырья (и, таким образом, из концентрата удаляется очень мало серы). По сути, это процесс плавки. [43] Следовательно, отражательные печи с мокрой загрузкой содержат меньше меди в своем штейне, чем печи с загрузкой кальцином, и у них также меньше потерь меди в шлак. [44] Гилл приводит значение меди в шлаке 0,23% для отражательной печи с мокрой загрузкой против 0,37% для печи с загрузкой кальцином. [44]

В случае печей с загрузкой кальцината значительная часть серы была устранена на этапе обжига, а кальцин состоит из смеси оксидов и сульфидов меди и железа. Отражательная печь действует, чтобы позволить этим видам приблизиться к химическому равновесию при рабочей температуре печи (приблизительно 1600 °C на конце горелки печи и около 1200 °C на конце дымохода; [45] температура штейна составляет около 1100 °C, а шлака — около 1195 °C [44] ). В этом процессе уравновешивания кислород, связанный с соединениями меди, обменивается с серой, связанной с соединениями железа, увеличивая содержание оксида железа в печи, а оксиды железа взаимодействуют с кремнием и другими оксидными материалами, образуя шлак. [44]

Основная реакция равновесия:

Шлак и штейн образуют отдельные слои, которые можно удалять из печи отдельными потоками. Слой шлака периодически вытекает через отверстие в стенке печи выше высоты слоя штейна. Штейн удаляется путем слива его через отверстие в ковши, которые затем переносятся краном в конвертеры. [44] Этот процесс слива известен как выпуск плавки из печи. [44] Летка для штейна обычно представляет собой отверстие через охлаждаемый водой медный блок, который предотвращает эрозию огнеупорных кирпичей, футеровывающих печь. Когда удаление штейна или шлака завершено, отверстие обычно затыкается глиной, которую удаляют, когда печь готова к повторному выпуску плавки.

Отражательные печи часто использовались для обработки расплавленного конвертерного шлака с целью извлечения содержащейся в нем меди. [44] Ее заливали в печи из ковшей, переносимых кранами. Однако конвертерный шлак содержит много магнетита [46] , и часть этого магнетита осаждалась из конвертерного шлака (из-за его более высокой температуры плавления), образуя нарост на поде отражательной печи и требуя остановок печи для удаления нароста. [46] Это образование нароста ограничивает количество конвертерного шлака, которое можно обработать в отражательной печи. [46]

Хотя отражательные печи имеют очень низкие потери меди в шлак, они не очень энергоэффективны, а низкие концентрации диоксида серы в их отходящих газах делают его улавливание нерентабельным. Следовательно, операторы плавильных заводов вложили много денег в 1970-х и 1980-х годах в разработку новых, более эффективных процессов плавки меди. [47] Кроме того, технологии взвешенной плавки были разработаны в более ранние годы и начали заменять отражательные печи. К 2002 году 20 из 30 отражательных печей, все еще работающих в 1994 году, были закрыты. [9]

При плавке во взвешенном состоянии концентрат рассеивается в потоке воздуха или кислорода, и реакции плавки в основном завершаются, пока минеральные частицы все еще находятся в полете. [47] Затем прореагировавшие частицы оседают в ванне на дне печи, где они ведут себя как огарок в отражательной печи. [48] Поверх слоя штейна образуется слой шлака, и их можно отдельно выпускать из печи. [48]

Процесс ISASMELT — это энергоэффективный процесс плавки , который совместно разрабатывался с 1970-х по 1990-е годы компанией Mount Isa Mines (дочерней компанией MIM Holdings, а теперь частью Glencore ) и CSIRO правительства Австралии . Он имеет относительно низкие капитальные и эксплуатационные затраты для процесса плавки.

Технология ISASMELT применялась для выплавки свинца, меди и никеля. По состоянию на 2021 год в эксплуатации находилось 22 завода в одиннадцати странах, а также три демонстрационных завода, расположенных в Маунт-Айзе. Установленная мощность действующих заводов по производству меди/никеля в 2020 году составила 9,76 млн тонн в год по исходным материалам и 750 тыс. тонн в год по всем работающим свинцовым заводам. [49]

Плавильные заводы, работающие по технологии ISASMELT, являются одними из самых дешевых медеплавильных заводов в мире. [50]

Штейн, который производится в плавильном заводе, содержит 30–70% меди (в зависимости от используемого процесса и философии работы плавильного завода), в основном в виде сульфида меди, а также сульфида железа. Сера удаляется при высокой температуре в виде диоксида серы путем продувки воздуха через расплавленный штейн:

В параллельной реакции сульфид железа превращается в шлак:

Чистота этого продукта составляет 98%, он известен как черновой из-за сломанной поверхности, созданной утечкой сернистого газа при охлаждении чушек или слитков черновой меди . Побочными продуктами, образующимися в процессе, являются сернистый газ и шлак . Сернистый газ улавливается и преобразуется в серную кислоту и либо продается на открытом рынке, либо используется в процессах выщелачивания меди.

Черновая медь помещается в анодную печь, печь, которая очищает черновую медь до анодной меди в два этапа, удаляя большую часть оставшейся серы и железа, а затем удаляя кислород, введенный на первом этапе. Этот второй этап, часто называемый поляризацией , выполняется путем продувки природного газа или другого восстановителя через расплавленный оксид меди. Когда это пламя горит зеленым цветом, что указывает на спектр окисления меди, кислород в основном сгорел. Это создает медь с чистотой около 99%.

Заключительным этапом производства меди является рафинирование. Рафинирование достигается электролизом , который использует легкое (низкий потенциал) и селективное преобразование растворов меди (II) в металл. Аноды, отлитые из обработанной черновой меди, помещаются в водный раствор 3–4% сульфата меди и 10–16% серной кислоты . Катоды представляют собой тонкие прокатанные листы высокочистой меди или, что чаще встречается в наши дни, многоразовые исходные листы из нержавеющей стали (как в процессе IsaKidd ). [51] Для начала процесса требуется потенциал всего 0,2–0,4 вольта. На промышленных предприятиях возможны плотности тока до 420 А/м 2. [52]

На аноде ( реакция окисления ) растворяются медь и менее благородные металлы . Более благородные металлы и менее растворимые элементы, такие как серебро , золото , селен и теллур, оседают на дно ячейки в виде анодного шлама , который образует полезный побочный продукт. Ионы меди (II) мигрируют через электролит к катоду. На катоде ( реакция восстановления ) ионы Cu 2+ восстанавливаются до металлической меди, а Cu (s) осаждается, но менее благородные компоненты, такие как мышьяк и цинк, остаются в растворе, если не используется более высокое напряжение. [53]

Реакции с участием металлической меди и ионов Cu2 + на электродах следующие:

Медные концентраты, добываемые на рудниках, продаются плавильным и аффинажным заводам, которые обрабатывают руду и очищают медь, и взимают плату за эту услугу через плату за обработку (TC) и плату за аффинаж (RC). Плата за TC взимается в долларах США за тонну обработанного концентрата, а плата за RC взимается в центах за фунт обработанной меди, деноминированных в долларах США, с контрольными ценами, ежегодно устанавливаемыми крупными японскими плавильными заводами. В этом случае заказчиком может быть плавильный завод, который перепродает слитки черновой меди аффинажному заводу, или плавильно-аффинажный завод, который является вертикально интегрированным.

Одна из распространенных форм медного концентрата содержит золото и серебро, как, например, тот, который производила компания Bougainville Copper Limited на руднике Пангуна с начала 1970-х до конца 1980-х годов. [54]

Типичный контракт для горнодобывающей компании номинирован по цене Лондонской биржи металлов за вычетом TC-RC и любых применимых штрафов или кредитов. Штрафы могут быть начислены на медные концентраты в соответствии с уровнем вредных элементов, таких как мышьяк , висмут , свинец или вольфрам . Поскольку большая часть рудных тел медного сульфида содержит серебро или золото в заметных количествах, горнодобывающей компании может быть выплачен кредит за эти металлы, если их концентрация в концентрате превышает определенное количество. Обычно аффинажная или плавильная компания взимает с горнодобывающей компании плату, основанную на концентрации; в типичном контракте будет указано, что кредит причитается за каждую унцию металла в концентрате выше определенной концентрации; ниже этой концентрации, если он будет извлечен, плавильная компания оставит металл себе и продаст его для покрытия расходов.

Медный концентрат продается либо по спотовым контрактам , либо по долгосрочным контрактам как промежуточный продукт сам по себе. Часто плавильный завод продает сам медный металл от имени добытчика. Добытчик получает цену в момент, когда плавильный завод-аффинажер совершает продажу, а не по цене на дату поставки концентрата. В системе котировочных цен цена согласовывается на фиксированную дату в будущем, обычно через 90 дней с момента поставки на плавильный завод.

Катодная медь сорта А содержит 99,99% меди в листах толщиной 1 см и площадью около 1 квадратного метра весом около 200 фунтов. Это настоящий товар , который может быть доставлен и продан на биржах металлов в Нью-Йорке (COMEX), Лондоне (London Metals Exchange) и Шанхае (Shanghai Futures Exchange). Часто катодная медь торгуется на биржах косвенно через ордера, опционы или своп-контракты, так что большая часть меди торгуется на LME/COMEX/SFE, но поставка осуществляется напрямую, логистически перемещая физическую медь и передавая медные листы с самих физических складов.

Химическая спецификация для электролитической меди — ASTM B 115-00 (стандарт, определяющий чистоту и максимальное электрическое сопротивление продукта).

Пик меди — это момент времени, когда достигается максимальная скорость добычи меди в мире. Поскольку медь является конечным ресурсом, в какой-то момент в будущем новое производство от добычи сократится, а в какой-то более ранний момент производство достигнет максимума. Когда это произойдет — вопрос спорный. В отличие от ископаемого топлива , медь перерабатывается и используется повторно, и было подсчитано, что по крайней мере 80% всей когда-либо добытой меди все еще доступно (будучи многократно переработано). [55]

Медь является одним из важнейших промышленных металлов, занимая третье место после железа и алюминия по количеству использования. [56] Она ценится за свою тепло- и электропроводность, пластичность, ковкость и устойчивость к коррозии. На электротехническое использование приходится около трех четвертей общего потребления меди, включая силовые кабели, кабели передачи данных и электрооборудование. Она также используется в охлаждающих и холодильных трубках, теплообменниках , водопроводах и потребительских товарах. [56]

Медь используется людьми уже не менее 10 000 лет. Более 97% всей меди, когда-либо добытой и выплавленной, было извлечено с 1900 года. [ необходима цитата ] Возросший спрос на медь из-за роста экономики Индии и Китая с 2006 года привел к росту цен и увеличению краж меди . [57]

Озабоченность по поводу поставок меди не нова. В 1924 году геолог и эксперт по добыче меди Айра Джоралемон предупреждал: [58]

В глобальном масштабе экономические ресурсы меди истощаются, и ежегодно потребляется эквивалент производства трех медных рудников мирового класса. [57] Эколог Лестер Браун предположил в 2008 году, что медь может закончиться в течение 25 лет, основываясь на том, что он считал разумной экстраполяцией 2% роста в год. [59]

За три десятилетия с 1975 по 2005 год было открыто пятьдесят шесть новых месторождений меди. [57] Считается, что мировые открытия новых месторождений меди достигли пика в 1996 году. [60] Однако, по данным Геологической службы США (USGS), оставшиеся мировые запасы меди с тех пор выросли более чем вдвое: с 310 миллионов метрических тонн в 1996 году [61] до 890 миллионов метрических тонн в 2022 году. [62]

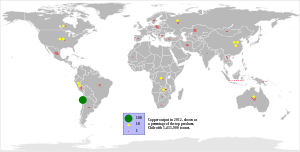

Как показано в таблице ниже, тремя главными национальными производителями меди в 2002 году были Чили, Индонезия и США . В 2013 году это были Чили, Китай и Перу. Двадцать одна из 28 крупнейших медных шахт в мире (по состоянию на 2006 год) не поддается расширению. [57]

Медь является довольно распространенным элементом, с предполагаемой концентрацией 50–70 частей на миллион (0,005–0,007 процента) в земной коре (1 кг меди на 15–20 тонн земной породы). [75] Концентрация 60 частей на миллион умножится на 1,66 квадриллиона тонн в течение2,77 × 10 22 кг массы коры, [76] или более 90 миллионов лет при производительности 2013 года 18,3 МТ в год. Однако не все из этого может быть извлечено с прибылью при текущем уровне технологий и текущей рыночной стоимости.

USGS сообщила о текущей общей базе запасов меди в потенциально извлекаемых рудах в размере 1,6 млрд тонн по состоянию на 2005 год, из которых 950 млн тонн считались экономически извлекаемыми. [77] Глобальная оценка 2013 года выявила «455 известных месторождений (с четко определенными идентифицированными ресурсами), которые содержат около 1,8 млрд метрических тонн меди», и предсказала «в среднем 812 неоткрытых месторождений в пределах самого верхнего километра земной поверхности», содержащих еще 3,1 млрд метрических тонн меди, «что составляет примерно 180 раз больше мирового производства меди 2012 года из всех типов медных месторождений». [78]

В США больше меди извлекается и возвращается в эксплуатацию из переработанного материала, чем извлекается из вновь добытой руды. Стоимость вторичной переработки меди настолько велика, что лом высшего сорта обычно имеет не менее 95% стоимости первичного металла из вновь добытой руды. [80] В Европе около 50% спроса на медь поступает из вторичной переработки (по состоянию на 2016 год). [81]

По состоянию на 2011 год [обновлять]переработанная медь обеспечивала 35% от общего мирового потребления меди. [82] [ требуется обновление ]

На основе показателей открытия и существующих геологических исследований исследователи в 2006 году подсчитали, что можно было бы ввести в эксплуатацию 1,6 млрд метрических тонн меди. Эта цифра основывалась на самом широком определении доступной меди, а также на отсутствии энергетических ограничений и экологических проблем. [77]

Геологическая служба США подсчитала, что по состоянию на 2013 год во всем мире оставалось 3,5 млрд метрических тонн неразведанных ресурсов меди в порфировых и осадочных месторождениях, два типа которых в настоящее время обеспечивают 80% добываемой меди. Это было в дополнение к 2,1 млрд метрических тонн выявленных ресурсов. Объединенные выявленные и оцененные неразведанные ресурсы меди составили 5,6 млрд метрических тонн, [83] в 306 раз больше мирового производства вновь добытой меди в 2013 году в размере 18,3 млн метрических тонн.

По оценкам, глубоководные конкреции содержат 700 миллионов тонн меди. [65]

Джулиан Саймон был старшим научным сотрудником Cato Institute и профессором бизнеса и экономики. В своей книге The Ultimate Resource 2 (впервые напечатанной в 1981 году и переизданной в 1998 году) он широко критикует понятие «пиковых ресурсов» и приводит в качестве примера медь. Он утверждает, что, хотя «пиковая медь» была постоянным страхом с начала 20-го века, «известные запасы» росли темпами, опережающими спрос, и цена на медь не росла, а падала в долгосрочной перспективе. Например, хотя мировое производство меди в 1950 году составляло всего одну восьмую от того, что было в начале 2000-х годов, известные запасы также были намного ниже в то время — около 100 миллионов метрических тонн — создавая впечатление, что мир исчерпает медь максимум через 40–50 лет.

Объяснение Саймоном этого развития заключается в том, что само понятие известных запасов глубоко ошибочно, [84] , поскольку оно не учитывает изменения в рентабельности добычи. По мере истощения более богатых рудников разработчики обращают свое внимание на более бедные источники элемента и в конечном итоге разрабатывают дешевые методы его извлечения, увеличивая известные запасы. Так, например, медь была настолько распространена 5000 лет назад, встречаясь как в чистом виде, так и в высококонцентрированных медных рудах, что доисторические люди могли собирать и обрабатывать ее с помощью очень простых технологий. По состоянию на начало 21-го века медь обычно добывают из руд, содержащих 0,3–0,6% меди по весу. Тем не менее, несмотря на то, что материал был гораздо менее распространен, стоимость, например, медного горшка была значительно ниже в конце 20-го века, чем 5000 лет назад. [85] [ необходима полная цитата ]

тимна миллениум.

{{citation}}: CS1 maint: бот: исходный статус URL неизвестен ( ссылка )