В металлообработке и деревообработке автоматический токарный станок — это токарный станок с автоматически контролируемым процессом резки. Автоматические токарные станки были впервые разработаны в 1870-х годах и имели механическое управление. С появлением ЧПУ и ЧПУ в 1950-х годах термин «автоматический токарный станок» обычно использовался только для токарных станков с механическим управлением, хотя некоторые производители (например, DMG Mori и Tsugami) продают токарные станки с ЧПУ швейцарского типа как «автоматические». [3]

ЧПУ пока еще не полностью вытеснило механически автоматизированные токарные станки, поскольку, хотя они уже не производятся, многие механически автоматизированные токарные станки продолжают работать. [4]

Термин «автоматический токарный станок» до сих пор часто используется в производстве в его более раннем смысле, относящемся к автоматизированным токарным станкам не- ЧПУ типов. Первые автоматические токарные станки были механически автоматизированы и управлялись кулачками или копировальными устройствами и пантографами . Таким образом, до электронной автоматизации посредством числового программного управления «автоматический» в термине «автоматический станок» всегда неявно относился к механической автоматизации.

Самые ранние механически автоматизированные токарные станки были геометрическими токарными станками , включая токарные станки с гирляндой . В промышленных контекстах в эпоху машин термин «автоматический токарный станок» относился к механическим винтовым станкам и патронам.

С момента развития ЧПУ неявная дихотомия «ручной против автоматического» все еще существует, но поскольку ЧПУ настолько вездесуще, термин «автоматический» утратил часть своей отличительной силы. Все станки с ЧПУ являются автоматическими, но в обрабатывающей промышленности их обычно не называют этим термином. Термин «автоматический», когда он вообще используется, по-прежнему часто неявно относится к станкам с кулачковым приводом. Таким образом, 2-осевой токарный станок с ЧПУ не называется «автоматическим токарным станком», даже если он полностью автоматизирован.

Автоматические токарные станки с кулачковым приводом небольшого и среднего размера обычно называются токарными станками или токарными автоматами . Эти станки работают с деталями, которые (только в качестве грубого ориентира) имеют диаметр до 80 миллиметров (3,1 дюйма) и длину 300 миллиметров (12 дюймов). Токарные станки почти всегда выполняют работу со прутками , то есть длина прутка проходит через шпиндель и зажимается патроном ( обычно цанговым патроном ). По мере обработки детали вся длина прутка вращается вместе со шпинделем. Когда деталь готова, она «отделяется» от прутка, патрон отпускается, пруток подается вперед, а патрон снова закрывается, готовя к следующему циклу. Подача прутка может осуществляться различными способами, включая тянущие пальцы, которые захватывают пруток и тянут, или роликовую подачу прутка, которая толкает пруток сзади.

Большие токарные автоматы с кулачковым приводом обычно называются автоматическими патронными токарными станками , автоматическими токарными станками , автоматическими патронами , автоматиками или патронами . Часть названия «патрон» происходит от того, что заготовки представляют собой отдельные заготовки, удерживаемые в контейнере, называемом «магазином», и каждая из них по очереди зажимается и обрабатывается. (Это аналогично тому, как каждый патрон в магазине полуавтоматического пистолета по очереди досылается в патронник.) Заготовки представляют собой либо отдельные поковки или отливки, либо предварительно распиленные куски заготовки . Однако некоторые члены этого семейства станков обрабатывают прутки или работают на центрах (например, автоматический токарный станок Fay ). Что касается обработки прутков большого диаметра (например, 150 миллиметров (5,9 дюйма) или более), то это просто академический вопрос, называется ли это «обработкой на винтовом станке» или просто «автоматической работой».

Винтовые станки, являющиеся классом автоматических токарных станков для деталей малого и среднего размера, используются в крупносерийном производстве самых разнообразных токарных деталей. В процессе обработки швейцарским винтом заготовка поддерживается направляющей втулкой, рядом с режущим инструментом. [5]

Говоря со ссылкой на обычное определение термина «винторезный станок» , все винтовые станки полностью автоматизированы, будь то механически (через кулачки) или с помощью ЧПУ , что означает, что после настройки и запуска они продолжают работать и производить детали с небольшим вмешательством человека. Механическая автоматизация появилась первой, начиная с 1870-х годов; компьютеризированное управление (сначала через ЧПУ, а затем через ЧПУ) появилось позже, начиная с 1950-х годов.

Название винтовая машина является своего рода метонимом , поскольку винтовые машины могут изготавливать детали, отличные от винтов или не имеющие резьбы . Однако архетипическим применением, для которого винтовые машины были названы, было изготовление винтов.

Определение термина « винторезный станок» изменилось с изменением технологий. Любое использование термина до 1840-х годов, если бы оно имело место, относилось бы ad hoc к любому станку, используемому для производства винтов. То есть, не было бы устоявшейся дифференциации от термина « винторезный токарный станок» . Когда в 1840-х годах были разработаны револьверные токарные станки , термин «винторезный станок» применялся к ним в перекрывающемся использовании с термином « револьверный токарный станок» . В 1860 году, когда некоторые движения, такие как индексация револьверной головки, были механически автоматизированы, был применен термин «автоматический винтовой станок» , а термин «ручной винтовой станок» или «ручной винтовой станок» был ретронимично применен к более ранним машинам. В течение 15 лет весь цикл обработки деталей был механически автоматизирован, и машины типа 1860 года ретронимично назывались полуавтоматическими . С этого времени станки с полностью автоматизированными циклами обычно назывались автоматическими винтовыми станками , и в конечном итоге, в использовании большинства людей в машиностроительной промышленности, термин винтовой станок больше не использовался для обозначения ручных или полуавтоматических револьверных токарных станков, став зарезервированным для одного класса станков, полностью механически автоматизированного типа. Это узкое значение винтового станка оставалось стабильным примерно с 1890-х до 1950-х годов. ( Brown & Sharpe продолжали называть некоторые из своих моделей ручных револьверных токарных станков «винтовыми станками», но большинство станочников зарезервировали этот термин для автоматики.) Внутри этого класса, называемого винтовыми станками, были вариации, такие как одношпиндельные против многошпиндельных, горизонтально-револьверные против вертикально-револьверных и т. д.

С появлением ЧПУ винтовые станки разделились на два класса: механические и ЧПУ. Это различие сохраняется и сегодня в механических винтовых станках и винтовых станках с ЧПУ . Однако в жаргоне цехов термин винтовой станок сам по себе часто понимается в контексте как подразумевающий механический винтовой станок, поэтому ретроним механический винтовой станок не используется последовательно.

Автоматический патронный станок похож на автоматический винтовой станок; оба используют шпиндели в производстве. Использование шпинделей, которые могут сверлить, растачивать и резать заготовку, позволяет выполнять несколько функций одновременно на обоих станках. Ключевое различие между станками заключается в том, что автоматический патрон обрабатывает более крупную работу, которая из-за его размера чаще всего представляет собой работу по зажиму и реже работу со прутками. [6] Автоматический токарный станок Fay был вариантом, который специализировался на токарной обработке в центрах . В то время как винтовой станок ограничен практикой около 80 миллиметров (3,1 дюйма), доступны автоматические патроны, которые могут обрабатывать патроны до 300 миллиметров (12 дюймов). Патроны имеют пневматический привод . Многие из этих станков являются многошпиндельными (более одного главного шпинделя).

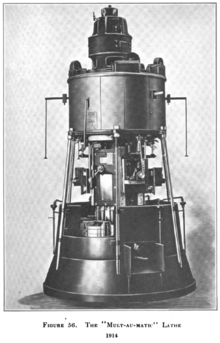

Известными марками таких станков являются National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (вертикальный многошпиндельный вариант) и Thomas Ryder and Son.

Автоматические патроны — это класс станков, специализированных для узких отраслевых ниш, таких как поставщики деталей OEM для автомобильной промышленности . Они ограничены в своих экономических нишах крупносерийным производством крупных деталей, что, как правило, происходит только в относительно небольшом количестве компаний (по сравнению с более мелкой работой, которую могут выполнять малые предприятия). Рынок таких станков обычно не включает местные мастерские или инструментальные и штамповые мастерские .

Кулачковые патроны уходят в историю быстрее, чем большинство других классов станков без ЧПУ. Это происходит потому, что те немногие компании, у которых они есть, вынуждены постоянно адаптироваться к новейшим достижениям (сегодня все с ЧПУ), чтобы конкурировать и выживать. Кулачковые патроны с большей вероятностью будут отправлены на слом, чем другие типы станков без ЧПУ. В отличие от «дедушкиного токарного станка из Саут-Бенда » или «старого коленчатого фрезерного станка отца из Бриджпорта », практически никто не может позволить себе хранить и использовать их только из сентиментальных соображений. Как и в случае с большинством нецифровых коммерческих наборных машин (таких как линотипные машины ).

Механические винтовые станки были в некоторой степени заменены токарными станками с ЧПУ (токарные центры) и винтовыми станками с ЧПУ. Тем не менее, они все еще широко используются, и для крупносерийного производства токарных компонентов все еще часто оказывается, что нет ничего более рентабельного, чем механический винтовой станок.

В иерархии производственных машин винтовой станок находится наверху, когда требуются большие объемы продукции. Токарный станок для двигателей находится внизу, требуя наименьшего времени для настройки, но наиболее квалифицированной рабочей силы и времени для фактического производства детали. Токарно-револьверный станок традиционно был на одну ступень выше токарного станка для двигателей, требуя большего времени для настройки, но будучи способным производить больший объем продукции и обычно требуя оператора с более низкой квалификацией после завершения процесса настройки. Для винтовых станков может потребоваться обширная настройка, но после того, как они будут запущены, один оператор может контролировать работу нескольких станков.

Появление токарного станка с ЧПУ (или, точнее, токарного центра с ЧПУ) в некоторой степени размыло эти различные уровни производства. Токарный центр с ЧПУ наиболее подходящим образом вписывается в средний диапазон производства, заменяя револьверный токарный станок. Однако часто можно изготовить одну деталь с помощью токарного центра с ЧПУ быстрее, чем это можно сделать с помощью токарно-винторезного станка. В некоторой степени токарный центр с ЧПУ также вошел в область, традиционно занимаемую (механическим) токарным станком. Токарные станки с ЧПУ делают это в еще большей степени, но они дороги. В некоторых случаях они жизненно важны, а в других случаях механический станок может сравниться или превзойти общую производительность и рентабельность. Нередко автоматические токарные станки cam-op превосходят ЧПУ по времени цикла. [4] ЧПУ предлагает много преимуществ, не в последнюю очередь интеграцию CAD/CAM, но само ЧПУ обычно не дает никакого неотъемлемого преимущества по скорости в контексте автоматического цикла токарного станка с точки зрения скоростей и подач или скорости смены инструмента. Существует множество переменных, участвующих в ответе на вопрос о том, какой из них лучше всего подходит для определенной детали в определенной компании. ( Накладные расходы являются частью расчета — не в последнюю очередь потому, что большинство станков cam-op давно оплачены, в то время как станок с ЧПУ последней модели имеет солидные ежемесячные платежи). Предприятия, полагающиеся на станки cam-op, все еще конкурируют даже в сегодняшней среде, заполненной ЧПУ; им просто нужно быть бдительными и разумными, чтобы поддерживать это в таком состоянии. [4]

В сегменте многошпиндельных станков некоторые производители станков также строят гибридные станки, которые частично являются ЧПУ и частично старомодным управлением (некоторые станции являются ЧПУ, в то время как другие являются кулачковыми или приводятся в действие простыми гидравлическими циклами). Это позволяет цехам с определенными сочетаниями работ получать конкурентное преимущество за счет более низкой стоимости по сравнению со станками с ЧПУ. [7] Разнообразие станков, которые обеспечивают прибыльное производство в определенных нишах, отражает разнообразие существующих работ: некоторые крупносерийные работы остаются областью кулачковых станков; полное ЧПУ со всеми наворотами вытесняет некоторые гибкие мелкосерийные работы; и гибридные станки могут давать самую низкую цену за единицу в промежуточных сочетаниях.

Автоматический токарный станок может иметь один или несколько шпинделей. Каждый шпиндель содержит пруток или заготовку материала, которые обрабатываются одновременно. Распространенная конфигурация — шесть шпинделей. Клетка, которая удерживает эти шесть прутков материала, индексирует после завершения каждой операции обработки. Индексация напоминает пулемет Гатлинга .

Каждая станция может иметь несколько инструментов, которые режут материал последовательно. Инструменты обычно располагаются по нескольким осям, таким как револьверная головка (поворотная индексация), горизонтальный слайд (линейная индексация) и вертикальный слайд (линейная индексация). Линейные группы называются «группами». Работа всех этих инструментов похожа на работу на револьверном токарном станке.

В качестве примера: пруток материала подается вперед через шпиндель. Лицевая сторона прутка обрабатывается (операция торцевания). Внешняя сторона прутка обрабатывается для придания формы ( операция точения ). Пруток сверлится или растачивается , и, наконец, деталь отрезается (операция отрезки).

В одношпиндельном станке эти четыре операции, скорее всего, будут выполняться последовательно, с четырьмя поперечными суппортами, каждый из которых по очереди встает на позицию для выполнения своей операции. В многошпиндельном станке каждая станция соответствует этапу в производственной последовательности, через который затем циклически проходит каждая деталь, все операции происходят одновременно, но на разных деталях работы, как на сборочной линии .

Для обработки сложных форм обычно используют фасонные инструменты . Это контрастирует с резкой, которая выполняется на токарном станке, где режущий инструмент обычно представляет собой одноточечный инструмент . Фасонный инструмент имеет форму или контур конечной детали, но в обратном порядке, поэтому он режет материал, оставляя желаемую форму компонента. Это контрастирует с одноточечным инструментом, который режет в одной точке за раз, и форма компонента диктуется движением инструмента, а не его формой.

В отличие от токарного станка, одноточечная резьба выполняется редко, если вообще выполняется; она слишком трудоемка для коротких циклов, типичных для винтовых станков. Самоосвобождающаяся резьбонарезная головка может быстро нарезать или накатывать резьбу на наружных диаметрах. Неосвобождающийся держатель метчика с метчиком может быстро нарезать внутренние диаметры, но для этого требуется, чтобы одношпиндельные станки переключались на высокую скорость, чтобы извлечь метчик из работы. Скорость нарезания резьбы и метчика (низкая скорость) обычно составляет 1/5 от высокой скорости.

Еще одной распространенной операцией является вращающаяся протяжка. Держатель протяжки устанавливается неподвижно, а его внутренний приводной шпиндель и инструмент для протяжки с торцевой нарезкой приводятся в движение заготовкой. По мере подачи протяжки в заготовку или вокруг нее контактные точки протяжки постоянно меняются, что позволяет легко создавать нужную форму. Наиболее распространенной формой, изготовленной таким образом, является шестигранное гнездо на конце винта с головкой под ключ.

История автоматических токарных станков в промышленных контекстах началась с винтовых машин, и эта история может быть по-настоящему понята только в контексте изготовления винтов в целом. Таким образом, обсуждение ниже начинается с простого обзора изготовления винтов в предыдущие века и того, как оно эволюционировало в практику 19-го, 20-го и 21-го веков.

Люди изготавливают винты с древних времен. На протяжении большей части этих столетий изготовление винтов обычно включало ручную нарезку резьбы каждого винта (стругиванием или опиливанием ) . Другие древние методы включали обмотку проволоки вокруг оправки (например, палки или металлического стержня) или вырезание ветки дерева, спирально обвитой виноградной лозой.

Различные элементы машин , которые потенциально подходили для изготовления винтов (такие как токарный станок , ходовой винт , суппорт , шестерни , суппорты, соединенные напрямую со шпинделями, и зубчатые передачи «смены передач»), разрабатывались на протяжении столетий, причем некоторые из этих элементов были довольно древними. Различные искры изобретательской силы в Средние века и эпоху Возрождения объединили некоторые из этих элементов в машины для изготовления винтов, которые предвосхитили последующую индустриальную эпоху. Например, различные средневековые изобретатели, чьи имена затерялись в истории, явно работали над этой проблемой, как показано в «Средневековой домовой книге» замка Вольфегг (написанной около 1475–1490 гг.) [8] , а Леонардо да Винчи и Жак Бессон оставили нам чертежи винторезных станков 1500-х годов; [8] известно, что не все эти конструкции были построены, но, очевидно, похожие машины были реальностью при жизни Бессона. Однако только в 1760–1800 годах [9] эти различные элементы были успешно объединены для создания (в одновременную параллель) двух новых типов станков: токарно -винторезного станка (для мелкосерийного производства винтов в стиле инструментального цеха с легким выбором различных шагов) и первых крупносерийных специализированных одноцелевых станков для производства винтов, которые были созданы для производства винтов по дереву [имеются в виду винты из металла для использования в дереве] в больших объемах и по низкой цене за единицу . Токарно-винторезные станки внесли вклад в только что зарождающуюся эволюцию современной практики механических цехов , тогда как станки для изготовления винтов по дереву внесли вклад в только что зарождающуюся эволюцию современной промышленности по изготовлению скобяных изделий, то есть концепции одного завода, обеспечивающего потребности тысяч клиентов, которые потребляли винты во все больших количествах для плотницких работ , изготовления мебели и других видов ремесел, но не производили сами скобяные изделия (покупая их вместо этого у капиталоемких специализированных производителей по более низкой себестоимости, чем они могли бы достичь самостоятельно). Эти два класса станков одновременно взяли различные классы винтов и впервые перевели их из категории дорогих, изготавливаемых вручную, редко используемых предметов в категорию доступных, часто взаимозаменяемых товаров . ( Взаимозаменяемость развивалась постепенно , от внутрифирменной к межфирменной, к национальной и к международной).

Между 1800 и 1840 годами, на стороне станков-винтов, стало обычной практикой встраивать все соответствующие элементы винторезного станка в моторные токарные станки , поэтому термин «винторезный токарный станок» перестал стоять в противопоставлении другим типам токарных станков по металлу как «специальный» вид токарного станка. Тем временем, на стороне деревянных винтов, производители оборудования разработали для собственного внутреннего использования первые полностью автоматические [механически автоматизированные] специальные станки для изготовления винтов. [10] Дуга развития 1760–1840 годов была огромным технологическим прогрессом, но более поздние достижения сделали винты еще более дешевыми и более распространенными. Они начались в 1840-х годах с адаптации моторного токарного станка с держателем инструмента револьверной головки для создания револьверного токарного станка . Это развитие значительно сократило время, усилия и навыки, необходимые оператору станка для изготовления каждого машинного винта. От одноточечной обработки отказались в пользу резки штамповочной головкой для такого средне- и крупносерийного повторяющегося производства. Затем, в 1870-х годах, цикл обработки деталей револьверного токарного станка (последовательность движений) был автоматизирован путем перевода его под кулачковое управление, что очень похоже на то, как музыкальные шкатулки и механические пианино могут автоматически воспроизводить мелодию. Согласно Ролту (1965), [11] первым человеком, который разработал такую машину, был Кристофер Майнер Спенсер , изобретатель из Новой Англии . Чарльз Вандер Вурд, возможно, в то же время независимо изобрел машину, похожую на машину Спенсера. Однако, станки для изготовления шурупов по дереву 1840-х и 1850-х годов [станки специального назначения для заводского производства в отличие от станков для небольших механических цехов], такие как те, что были разработаны Калленом Уипплом из New England Screw Company и Томасом Дж. Слоаном из American Screw Company, [10] предвосхитили станки Спенсера и Вандера Вурда во многих отношениях, хотя и подходили к проблеме автоматизированного производства шурупов с другой коммерческой точки зрения. Все вышеперечисленные станки (то есть токарно-винторезные станки; соответствующим образом оборудованные токарные станки и настольные токарные станки; револьверные токарные станки; винтовые станки, созданные на основе револьверных токарных станков; и винтовые станки для деревообрабатывающих заводов) иногда назывались «винтовыми станками» в эту эпоху (достаточно логично, учитывая, что они были станками, приспособленными для изготовления шурупов). Номенклатурная эволюция, при которой термин «винтовой станок» часто используется более узко, чем это, обсуждается выше.

Спенсер запатентовал свою идею в 1873 году; но его патент не смог защитить кулачковый барабан, который Спенсер назвал «мозговым колесом». [11] Поэтому многие другие люди быстро подхватили эту идею. Позднее важными разработчиками полностью автоматических токарных станков были SL Worsley, который разработал одношпиндельный станок для Brown & Sharpe , [11] Edwin C. Henn, Reinhold Hakewessel и George O. Gridley, которые разработали многошпиндельные варианты и которые были связаны с рядом корпораций (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); [11] [12] [13] Edward P. Bullard Jr, который руководил разработкой Bullard Mult-Au-Matic ; [2] [14] FC Fay и Otto A. Schaum, которые разработали автоматический токарный станок Fay ; [15] Ральф Фландерс и его брат Эрнест, которые еще больше усовершенствовали токарный станок Fay [15] и разработали автоматический шлифовальный станок для винтовой резьбы. Тем временем инженеры в Швейцарии также разрабатывали новые токарные станки с ручным и автоматическим управлением. Технологические разработки в Америке и Швейцарии быстро перетекали в другие промышленно развитые страны (по таким путям, как экспорт станков ; статьи и реклама в торговых журналах ; торговые выставки , от всемирных ярмарок до региональных мероприятий; и текучесть кадров и эмиграция инженеров, наладчиков и операторов). Там местные новаторы также разработали дополнительные инструменты для станков и построили модели клонов станков.

Развитие числового программного управления стало следующим крупным скачком в истории автоматических токарных станков, и это также то, что изменило парадигму того, что означало различие «ручной против автоматического». Начиная с 1950-х годов токарные станки с ЧПУ начали заменять ручные токарные станки и токарные станки с кулачковым механизмом, хотя вытеснение старой технологии ЧПУ было долгой, постепенной дугой, которая даже сегодня не является полным затмением. К 1980-м годам настоящие токарные станки с ЧПУ (в отличие от более простых токарных станков с ЧПУ), швейцарского типа и не-швейцарского, начали делать серьезные вторжения в сферу токарных станков с кулачковым механизмом. Аналогичным образом были разработаны патроны с ЧПУ, в конечном итоге эволюционировавшие даже в токарные станки с ЧПУ . Эти станки мало известны за пределами сектора автомобилестроения.