Конус станка — это система для закрепления режущих инструментов или держателей инструментов в шпинделе станка или электроинструмента . Охватываемый элемент конической формы ( то есть с конусом) вставляется в гнездо с соответствующим конусом под равным углом .

Почти все шпиндели станков и многие шпиндели электроинструментов имеют конус в качестве основного метода крепления инструментов. Даже на многих сверлильных станках , ручных дрелях и токарных станках, которые имеют патроны (такие как патрон для сверла или цанговый патрон ), патрон крепится с помощью конуса. На дрелях, сверлильных станках и фрезерных станках наружный элемент представляет собой хвостовик инструмента или хвостовик держателя инструмента, а наружное гнездо является неотъемлемой частью шпинделя. На токарных станках наружный элемент может принадлежать инструменту или шпинделю; концы шпинделя могут иметь наружные конусы, внутренние конусы или и то, и другое.

Операторы станков должны иметь возможность быстро и легко устанавливать или снимать резцы. Например, токарный станок имеет вращающийся шпиндель в передней бабке, на который можно установить прямозубый привод или работать в цанге . Другим примером является сверлильный станок , на который оператор может захотеть установить резец напрямую или с помощью сверлильного патрона.

Практически все фрезерные станки , от самых старых ручных до самых современных станков с ЧПУ , используют инструмент, направляемый по конической поверхности.

Конус станка — это простая, недорогая, высоковоспроизводимая и универсальная система крепления инструмента. Она обеспечивает индексируемость , поскольку инструменты можно быстро менять, но они точно располагаются как концентрически, так и аксиально конусом. Она также обеспечивает высокую передачу мощности через интерфейс, что необходимо для фрезерования.

Машинные конусы можно сгруппировать в классы самоудерживающихся и самоосвобождающихся . В самоудерживающихся конусах наружная и внутренняя части клинятся вместе и связываются друг с другом в той степени, что силы сверления могут быть удержаны без тягового стержня, и инструмент будет оставаться в шпинделе в состоянии простоя. Он выталкивается клином, когда требуется смена инструмента. Конусы Морзе и Джейкобса являются примером самоудерживающейся разновидности. В самоосвобождающихся конусах наружная часть не будет застревать в внутренней части без удерживающей ее там тяговой штанги. Однако при хорошем усилии тяговой штанги она очень прочно неподвижна. NMTB/CAT, BT и HSK являются примерами самоосвобождающейся разновидности.

При небольших нагрузках (например, с которыми сталкивается задняя бабка токарного станка или сверлильный станок) инструменты с самоудерживающимися конусами просто надеваются на шпиндель или вставляются в него; давление шпинделя на заготовку плотно вводит конический хвостовик в коническое отверстие. Трение по всей площади поверхности интерфейса обеспечивает большую передачу крутящего момента , поэтому шлицы или шпонки не требуются.

Для использования с большими нагрузками (например, с которыми сталкивается шпиндель фрезерного станка) обычно имеется ключ для предотвращения вращения и/или резьбовая секция, которая зацепляется тяговым стержнем, который зацепляется либо за резьбу, либо за головку тягового штифта, ввинченного в них. Затем тяговый стержень затягивается, прочно втягивая хвостовик в шпиндель. Тяговый стержень важен для фрезерных станков, так как в противном случае поперечная составляющая силы приведет к тому, что инструмент будет выскакивать из конуса.

Все конусы машин чувствительны к стружке , зазубринам (вмятинам) и грязи. Они не будут располагаться точно, а самоудерживающаяся разновидность не будет надежно удерживаться, если такие проблемы будут мешать посадке паза в женскую часть с плотным контактом по всей конической поверхности. Механики обучены содержать конусы в чистоте и обращаться с ними таким образом, чтобы не допустить зазубрин другими инструментами. Циклы смены инструмента с ЧПУ обычно включают в себя продувку сжатым воздухом, когда один держатель инструмента заменяется другим. Продувка воздухом имеет тенденцию сдувать стружку, которая в противном случае могла бы попасть между держателем инструмента и шпинделем.

Инструменты с коническим хвостовиком вставляются в соответствующее коническое гнездо и вдавливаются или закручиваются на место. Затем они удерживаются трением. В некоторых случаях фрикционную посадку необходимо сделать прочнее, как при использовании тягового стержня , по сути длинного болта, который удерживает инструмент в гнезде с большей силой, чем это возможно другими способами. [ необходима цитата ]

Необходимо проявлять осторожность в обычной ситуации с сверлильным станком или токарным станком, которые не обеспечивают тягового стержня для втягивания конуса в зацепление, если используется инструмент, требующий высокого крутящего момента, но обеспечивающий небольшое осевое сопротивление. Примером может служить использование сверла большого диаметра для небольшого увеличения существующего отверстия. В этой ситуации может быть значительная вращательная нагрузка. Напротив, режущее действие потребует очень небольшого осевого усилия или силы подачи. Осевое усилие помогает удерживать конус на месте и обеспечивает необходимое фрикционное сцепление.

Хвостовик не рассчитан на то, чтобы выдерживать скручивающие усилия, достаточные для того, чтобы конус соскользнул, и в этой ситуации часто ломается. Это позволит инструменту вращаться в женском конусе, что, скорее всего, повредит его. Для устранения незначительных повреждений доступны развертки с конусом Морзе.

Конические хвостовики лучше всего «застревают» в гнезде, когда и хвостовик, и гнездо чистые. Хвостовики можно протирать, но гнезда, будучи глубокими и недоступными, лучше всего очищать специальным инструментом для чистки конусов, который вставляется, поворачивается и вынимается.

Инструменты с коническим хвостовиком извлекаются из гнезда с использованием различных подходов, в зависимости от конструкции гнезда. В сверлильных станках и подобных инструментах инструмент извлекается путем вставки клинообразного металлического блока, называемого «пробойником», в прямоугольное поперечное отверстие через гнездо и нарезания резьбы. По мере того, как поперечное сечение пробойника увеличивается при дальнейшем введении пробойника, в результате пробойник, упираясь в передний край хвостовика, выталкивает инструмент. Во многих задних бабках токарных станков инструмент извлекается путем полного вытягивания пиноли в заднюю бабку, что приводит инструмент к концу ходового винта или внутреннего штифта, разделяя конус и освобождая инструмент. Там, где инструмент удерживается тяговым стержнем, как в некоторых шпинделях фрезерных станков, тяговый стержень частично отвинчивается гаечным ключом, а затем по нему постукивают молотком, что отделяет конус, после чего инструмент можно еще больше отвинтить и снять. Некоторые фрезерные шпиндели имеют невыпадающий тяговый стержень, который выталкивает инструмент при активном отвинчивании после стадии ослабления; они не требуют нарезания резьбы. Для простых гнезд с открытым доступом к заднему концу пробойник вставляется аксиально сзади, а инструмент выбивается.

Существует множество стандартных конусов, которые различаются по следующим параметрам:

Стандарты сгруппированы в семейства, которые могут включать различные размеры. Конусность в пределах семейства может быть или не быть постоянной. Конусы Jarno и NMTB постоянны, но семейства Jacobs и Morse различаются.

Существуют адаптеры, позволяющие использовать один тип инструмента с конусом, например, Морзе, на станке с другим конусом, например, R8 или наоборот, а также более простые адаптеры, состоящие из внешней и внутренней конической втулки, позволяющие использовать небольшой инструмент Морзе на станке с большим отверстием.

Одним из первых применений конусов было крепление сверл непосредственно к станкам, например, к задней бабке токарного станка, хотя позднее были разработаны сверлильные патроны , удерживающие сверла с параллельным хвостовиком.

Конусы Brown & Sharpe , стандартизированные одноименной компанией, являются альтернативой более распространенному конусу Морзе. Как и Морзе, они имеют ряд размеров от 1 до 18, причем наиболее распространенными являются 7, 9 и 11. Фактический конус на них лежит в узком диапазоне, близком к 0,500 дюйма на фут (41,67 мм на метр).

Конус Якобса (сокращенно JT) обычно используется для закрепления патронов сверлильных станков на оправке . Углы конуса не являются постоянными, варьируясь от 1,41° на сторону для № 0 (и малоизвестного № 2+1 ⁄ 2 ) до 2,33° с каждой стороны для № 2 (и № 2 короткий).

Между № 2 и № 3 также есть несколько размеров: № 2 короткий, № 6 и № 33.

Конусы Jarno используют сильно упрощенную схему. Коэффициент конусности составляет 1:20 по диаметру, другими словами 0,600" по диаметру на фут, 0,050" по диаметру на дюйм. Конусы варьируются от номера 2 до номера 20. Диаметр большого конца в дюймах всегда равен размеру конуса, деленному на 8, малого конца всегда равен размеру конуса, деленному на 10, а длина равна размеру конуса, деленному на 2. Например, Jarno № 7 имеет размер 0,875" (7/8) поперек большого конца. Маленький конец имеет размер 0,700" (7/10), а длина составляет 3,5" (7/2).

Система была изобретена Оскаром Дж. Билом из Brown & Sharpe .

Конус Морзе был разработан Стивеном А. Морзе, работавшим в Нью-Бедфорде, штат Массачусетс, в середине 1860-х годов. [1] С тех пор он развивался, охватывая меньшие и большие размеры, и был принят в качестве стандарта многочисленными организациями, включая Международную организацию по стандартизации (ISO) как ISO 296 и Германский институт стандартизации (DIN) как DIN 228–1. Это один из наиболее широко используемых типов, и особенно распространен на хвостовике конических спиральных сверл и машинных разверток, в шпинделях промышленных сверлильных станков и в задних бабках токарных станков. Угол конуса Морзе несколько варьируется в зависимости от размера, но обычно составляет 1,49 градуса (около 3 градусов включительно).

Некоторые модульные ортопедические тотальные тазобедренные имплантаты используют конус Морзе для соединения компонентов. [2] Аналогично, некоторые зубные имплантаты используют конус Морзе для соединения компонентов. [3]

Конусы Морзе бывают восьми размеров, обозначенных целыми числами от 0 до 7, и одного половинного размера (4 1/2 — встречается очень редко и не показан в таблице). Часто обозначение сокращается до MT с последующей цифрой, например, конус Морзе номер 4 будет MT4. Конус MT2 — это размер, который чаще всего встречается в сверлильных станках с производительностью до 1 ⁄ 2 дюйма. Короткие (короткие) версии, с тем же углом конуса, но немного больше половины обычной длины, иногда встречаются для целых размеров от 1 до 5. Для них существуют стандарты, которые, среди прочего, иногда используются в головках токарных станков для сохранения большего сквозного отверстия шпинделя.

Конусы Морзе относятся к самоудерживающимся разновидностям и могут иметь три типа концов:

Самоудерживающиеся конусы полагаются на сильное преобладание осевой нагрузки над радиальной нагрузкой для передачи высоких крутящих моментов. Проблемы могут возникнуть при использовании больших сверл по отношению к хвостовику, если пилотное отверстие слишком большое. Резьбовой стиль необходим для любой боковой нагрузки, особенно фрезерования. Единственным исключением является то, что такие неблагоприятные ситуации можно смоделировать для удаления застрявшего хвостовика. Разрешение дребезжания поможет освободить захват. Острый (узкий) угол конуса может привести к такому застреванию при больших осевых нагрузках или в течение длительных периодов.

Иногда встречаются концевые фрезы с хвостовиком в виде конуса Морзе с хвостовиком: для безопасности их следует использовать с С-образным воротником или аналогичным приспособлением, вставляемым в шейку между фрезой и хвостовиком и оттягиваемым назад к широкому концу конуса.

Сам конус составляет примерно 5/8 дюйма на фут, но точные соотношения и размеры для различных размеров конусов хвостовика приведены ниже.

Конусы серии B — это стандарт DIN (DIN 238), который обычно используется для установки патронов на их оправки, как и более старая серия конусов Jacobs. Каждый конус серии B фактически является малым или большим концом конуса Морзе:

Число после B — это диаметр (D) большего конца конуса с точностью до мм, и «примерно» на 1 мм больше, чем большой конец гнезда (~2 мм в случае B22 и B24) [5] [6] [7]

Национальная ассоциация производителей станков (теперь Ассоциация по производственным технологиям) определила крутой конус, который обычно используется на фрезерных станках. Конус по-разному обозначается как NMTB, NMT или NT. Конус составляет 3,500 дюйма на фут и также называется «7 в 24» или 7/24; вычисленный угол составляет 16,5943 градуса. [8] Все инструменты NMTB имеют этот конус, но инструменты выпускаются разных размеров: NMTB-10, 15, 20, 25, 30, 35, 40, 45, 50 и 60. Эти конусы, по-видимому, также были указаны в ASA (теперь ANSI) B5.10-1943.

NMTB — это «самоотпускающийся» или «быстрый» конус. В отличие от более острых самоудерживающихся конусов, описанных выше, такие конусы не предназначены для передачи высокого крутящего момента; высокие крутящие моменты передаются приводными шпонками, входящими в зацепление с пазами на фланце. [9] [10] Цель состоит в том, чтобы обеспечить быструю и легкую смену между различными инструментами (автоматически или вручную), гарантируя при этом, что инструмент или держатель инструмента будут плотно и жестко соединены со шпинделем и точно соосны с ним. Более крупный конец, прилегающий к инструменту, обеспечивает большую жесткость, чем это возможно с конусами Морзе или R8, установленными на сопоставимых станках.

Патент 1794361 (подан 25 марта 1927 г.) описывает шпиндель фрезерного станка и формы инструмента с использованием крутого конуса. [11] Патент был передан Kearney & Trecker Corporation, Brown & Sharpe и Cincinnati Milling Machine Company . Патент требовал конуса, который свободно освобождал бы инструмент, и обнаружилось, что конус 3,5 дюйма 12 обладает таким свойством. [12] В патенте также использовались шпонки, пазы и хвостовик на хвостовике инструмента, чтобы предотвратить выпадение хвостовика инструмента из шпинделя горизонтальной фрезы, когда оператор подсоединял тяговый стержень. [12]

ANSI B5.18-1972 определяет некоторые основные размеры шпинделей фрезерных станков и хвостовиков инструментов с конусностью 30, 40, 45, 50, 60. [13] В спецификациях описывается положение приводной шпонки и фланца, а также резьба болта тяги, который удерживает хвостовик в шпинделе.

Инструмент называется Quick Change; Национальная ассоциация производителей станков, 1927; NMTB; Американский стандартный конус станка, ANSI B5.18; DIN 2080 / IS 2340; ISO R 290–2583. [14] Существуют небольшие различия в резьбе и фланцах (JIS B 6339: MAS 403); а европейские стандарты (например, конус ISO, DIN 2080) используют метрическую резьбу тягового стержня. За исключением резьбы тягового стержня, указанные выше стандарты в большинстве случаев физически совместимы друг с другом.

Хвостовики инструментов NMTB имели конусность 7 дюймов 24 дюйма, но они также имели хвостовик постоянного диаметра (пилот) на конце хвостовика, который был описан в патенте 1927 года.

Последующие изменения конструкции убрали хвостовик (сделав хвостовик короче) и добавили V-образный паз во фланце, что способствовало автоматической смене инструмента. Современные конструкции начали использовать силовые тяговые штанги, которые захватывали тяговые штифты (также известные как ручки удержания), которые были вкручены в хвостовик инструмента, а не ввинчивающиеся тяговые штанги. Силовая тяговая штанга захватывала тяговый штифт, а не ввинчивалась в хвостовик инструмента, что позволяло быстрее производить автоматическую смену инструмента.

Более современные конструкции держателей инструментов стали известны как Caterpillar «V-Flange» (CAT, V-Flange, (ANSI B5.50)), позднее они были кодифицированы в соответствии со стандартом ISO 7388-1.

Другие производные включают в себя:

Опять же, имеются незначительные различия в инструментах. [14] Хотя основные размеры конуса одинаковы, существуют различия во фланцах, размерах V-образных канавок, шпоночных пазах и размерах тяговых шпилек; в международных версиях используются метрические размеры и, в частности, метрическая резьба шпилек.

Державки HSK были разработаны в начале 1990-х годов. HSK означает Hohlschaftkegel ; по-немецки «полый хвостовик».

Крутые конусы (например, NMTB и производные) имеют тенденцию терять жесткость и точность на высокой скорости, так как их сплошные хвостовики жестче, чем шпиндели, в которые они вставляются. Под действием высокой центробежной силы шпиндель расширяется больше, чем держатель инструмента, что изменяет общую длину: то есть, по мере того, как шпиндель расширяется наружу, держатель инструмента имеет тенденцию перемещаться глубже в шпиндель вдоль оси z, что может привести к производству деталей, выходящих за пределы допуска. Более того, самая тонкая часть интерфейса шпинделя — это передний выступ, который имеет тенденцию расширяться больше всего. Эта зона зацепляет самую жесткую часть держателя, где радиальные силы также самые высокие. Это значительно снижает жесткость интерфейса шпинделя, позволяя большему отклонению держателя под нагрузкой резания, особенно с длинными инструментами. Держатель может слегка «качаться» или «ходить» из стороны в сторону за счет упругой деформации. Обычно это приводит к плохой точности биения, большему вибрированию и неоправданно короткому сроку службы инструмента. В самом крайнем случае это может привести к фреттинг- износу на поверхности шпинделя из-за небольшого относительного движения держателя относительно охватывающего интерфейса.

Полый хвостовик HSK намеренно тонкий и гибкий, поэтому он расширяется больше, чем шпиндель, и сжимается при вращении на высокой скорости. Кроме того, держатель HSK имеет двойной контакт: он взаимодействует со шпинделем как на конусе, так и на верхней части фланца, что препятствует осевому перемещению при тепловом расширении и/или центробежной силе шпинделя.

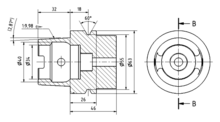

Гибкость также используется для обеспечения точного осевого расположения. Держатель инструмента HSK имеет как конический хвостовик, так и фланец с сопрягаемой поверхностью. Хвостовик короткий (примерно вдвое короче других конусов станка), с неглубоким конусом, хвостовик имеет коэффициент 1:9,98, а приемник — 1:10, [15] и немного больше, чем нужно, чтобы фланец полностью вошел в гнездо. Тонкие стенки, короткий хвостовик и неглубокий конус обеспечивают большое отверстие в задней части инструмента. Раздвижная цанга вставляется туда и сопрягается с фаской 30° внутри хвостовика. Когда тяговый стержень втягивается, он расширяет цангу и втягивает хвостовик обратно в гнездо, сжимая хвостовик до тех пор, пока фланец не сядет напротив передней части шпинделя. Это обеспечивает жесткое, повторяемое соединение, поскольку оно использует центробежную силу внутри шпинделя для безопасности и жесткости. По мере увеличения центробежных сил расширяющаяся цанга внутри HSK заставляет стенки хвостовика держателя инструмента оставаться в контакте со стенкой шпинделя.

Конструкция HSK была разработана как непатентованный стандарт. Рабочая группа, которая разработала стандарт HSK, состояла из представителей академических кругов, Ассоциации немецкого инструментального производства и группы международных компаний и конечных пользователей. Результатом стали немецкие стандарты DIN 69063 для шпинделя и 69893 для хвостовика. Рабочая группа HSK не приняла конкретную конструкцию продукта, а скорее набор стандартов, которые определили держатели инструментов HSK для различных применений. Группа определила в общей сложности шесть форм хвостовиков HSK в 9 размерах.

Размеры определяются диаметром фланца хвостовика в миллиметрах. Эти диаметры берутся из серии предпочтительных чисел R10′ , от 25 до 160 мм.

Сегодня формы хвостовиков обозначаются буквами от A до F и T. Основными различиями между формами являются расположение пазов привода, пазов для установки захватов, отверстий для охлаждающей жидкости и площадь фланца.

A — базовая форма. Хвостовик B-формы — это вариант для приложений с высоким крутящим моментом, он имеет фланец на один размер больше диаметра вала. (Таким образом, хвостовик A-40 войдет в гнездо B-50.)

Формы C и D представляют собой упрощенные варианты форм A и B для ручного использования, в которых отсутствуют элементы, необходимые для размещения устройств автоматической смены инструмента, такие как V-образная канавка и соответствующие ориентационные пазы, а также углубление для чипа RFID.

Фланцы и конусы форм E и F аналогичны формам A и B, но предназначены для сверхскоростной обработки (20 000 об/мин и выше) легких материалов за счет устранения всех асимметричных особенностей для минимизации дисбаланса и вибрации.

ASME B5 .62 "Инструмент с полым конусом и контактом фланца" [17] и ISO 12164-3:2014 "Размеры хвостовиков для стационарных инструментов" [18] включают дополнительную форму T, которая двунаправленно совместима с формой A, но имеет гораздо более жесткий допуск на ширину шпонок и шпоночных пазов, используемых для углового выравнивания. Это позволяет точно удерживать невращающийся токарный инструмент. [19]

Соединение HSK зависит от комбинации осевых зажимных сил и интерференции конуса-хвостовика. Все эти силы генерируются и контролируются параметрами конструкции сопряженных компонентов. Хвостовик и шпиндель должны иметь точно сопряженные конусы и поверхности, перпендикулярные оси конуса. Существует несколько методов зажима HSK. Все они используют какой-либо механизм для усиления зажимного действия равномерно разнесенных сегментов цанги. Когда держатель инструмента зажимается в шпинделе, сила тяги создает прочный контакт металл-металл между хвостовиком и внутренним диаметром зажимного узла. Дополнительное приложение силы тяги надежно фиксирует два элемента вместе в соединении с высоким уровнем радиальной и осевой жесткости. По мере вращения сегментов цанги зажимной механизм приобретает центробежную силу. Конструкция HSK фактически использует центробежную силу для увеличения прочности соединения. Центробежная сила также заставляет тонкие стенки хвостовика отклоняться в радиальном направлении с большей скоростью, чем стенки шпинделя. Это способствует надежному соединению, гарантируя прочный контакт между хвостовиком и шпинделем. Автомобильная и аэрокосмическая отрасли являются крупнейшими пользователями держателей инструментов HSK. Другая отрасль, в которой наблюдается рост использования, — это производство пресс-форм и штампов.

PSC означает «Polygonal Shank Conical». Первоначально разработан в 1989 году Кеном Андерссоном, работавшим в шведской станкостроительной компании Sandvik Coromant AB . PSC был представлен Sandvik на выставке IMTS 1990 года в Чикаго под торговой маркой «Capto». [20] В начале 2000-х годов, когда истекал срок действия различных патентных прав, Sandvik столкнулась с перспективой производства некачественных копий, которые плохо сочетались с ранее проданным фирменным инструментом Capto и тем, что производили их лицензиаты. Поэтому Sandvik запросила сертификацию на стиль интерфейса от ISO international в середине 2000-х годов. В 2007 году PSC был опубликован в соответствии с ISO 26623. Таким образом, держатели инструментов и шпиндели, соответствующие ISO 26623, полностью совместимы с фирменным инструментом Capto.

PSC имеет много общих конструктивных характеристик с HSK, таких как короткий полый хвостовик, дополнительный контакт фланца с поверхностью интерфейса женского шпинделя и зажим внутренней расширяющейся цангой. Однако PSC имеет уникальный некруглый хвостовик с поперечным сечением, напоминающим треугольник Реулаакса со скругленными углами, в то время как полое центральное отверстие имеет цилиндрическую форму. PSC также имеет неглубокий конус 2,88° треугольного хвостовика по сравнению с 5,72°(1:10) HSK. Один аспект PSC разделяет со стилями NMTB и отличается от HSK тем, что имеет более ограниченное количество размеров, которые почти идентичны по форме, поскольку он разработан для более широкого спектра применения. Это улучшает взаимозаменяемость.

Передача крутящего момента осуществляется посредством давления на углы хвостовика, а не приводных шпонок и/или трения между шпинделем и хвостовиком. В дополнение к осевой и радиальной жесткости, это обеспечивает лучшую угловую повторяемость и улучшенную жесткость на кручение по сравнению с другими интерфейсами. Давления, возникающие в результате приложенного крутящего момента, повышают жесткость, поскольку они применяются к гораздо большей площади хвостовика. Конический конический хвостовик допускает небольшую посадку с натягом на шпинделе, не требуя зазора для разборки, что улучшает угловую повторяемость.

PSC популярен для комбинированных токарно-фрезерных центров с одним 3-4-осевым инструментальным шпинделем, а также для токарных станков с ЧПУ-револьвером благодаря своей превосходной угловой повторяемости и жесткости при кручении вне оси. Он может поддерживать статические/фиксированные токарные инструменты вне оси, а также подходит для токарных станков с револьверной головкой с большим количеством приводных инструментальных станций. Это обеспечивает единый интерфейс быстрой смены как для приводных фрез, так и для статических инструментов. Он может заменить обычные квадратные или круглые статические инструменты, что приводит к значительному сокращению времени настройки при замене изношенных инструментов. PSC обеспечивает превосходную производительность для приводных/приводных расточных головок, обеспечивая более высокие подачи и лучшую чистоту поверхности.

PSC доступен в следующих размерах:

Этот конус был разработан Bridgeport Machines, Inc. для использования в ее фрезерных станках. Конусы R8 не являются самоудерживающимися, поэтому для них требуется тяговый стержень, проходящий через шпиндель к верхней части станка, чтобы предотвратить ослабление при возникновении боковых сил. Они также имеют шпонку (см. изображение), чтобы предотвратить вращение во время вставки и извлечения, хотя именно конус передает крутящий момент при использовании. Резьба тягового стержня обычно составляет 7 ⁄ 16 ″–20 tpi ( UNF ). Угол конуса составляет 16°51′ (16,85°) с внешним диаметром 1,25″ и длиной 15 ⁄ 16 ″. [21] (источник, Bridgeport Manufacturer) Диаметр параллельной установочной части не является размером «дробного дюйма», как другие размеры, и составляет от 0,949″ до 0,9495″.

Инструменты с конусом R8 вставляются непосредственно в шпиндель станка. Цанги R8 обычно используются для удержания инструмента с круглыми хвостовиками, хотя можно удерживать любую форму, если в цанге имеется соответствующая прорезь. Цанги имеют прецизионное отверстие с осевыми компрессионными пазами для удержания режущих инструментов и резьбу для тягового стержня. Система R8 обычно используется с цангами размером от 1 ⁄ 8 ″ до 3 ⁄ 4 ″ в диаметре или держателями инструментов с таким же или немного большим диаметром. Цанги или держатели инструментов вставляются непосредственно в шпиндель, а тяговый стержень затягивается в верхней части цанги или держателя инструмента сверху шпинделя. Другие инструменты, такие как сверлильные патроны, летучие фрезы, индексируемые пластинчатые фрезы и т. д., могут иметь конический хвостовик R8, встроенный или добавленный к инструменту.

Конус R8 обычно встречается на Bridgeport и подобных револьверных мельницах из США или на (очень распространенных) копиях этих мельниц из других стран. Популярность во многом обусловлена успехом Bridgeport и других мельниц, которые были тесно смоделированы по его образцу и производились на протяжении большей части 20-го века.

{{cite web}}: CS1 maint: архивная копия как заголовок ( ссылка ){{cite web}}: CS1 maint: архивная копия как заголовок ( ссылка )Как показано в Таблице 1, общепринятые конусы для хвостовиков и гнезд, которые сейчас используются, варьируются от

1

⁄

2

дюйма до 1 дюйма или более на фут, при этом наблюдается тенденция использовать несколько более крутой конус для больших размеров, чем для малых, возможно, потому, что при малых конусах вероятность проскальзывания, вызванного работой, не так велика, а «закусывание» конуса при вдавливании в гнездо достаточно для обеспечения эффективного забивания. В больших размерах должны быть предусмотрены шипы или язычки для облегчения забивания, а в еще больших размерах необходимы ключи какой-либо формы, так как, если угол конусности не очень небольшой, шипы могут быть откручены. При наличии таких вспомогательных средств привода конус можно сделать более крутым, что дает преимущество в виде более легкого разделения деталей.

Источники