Листовая рессора — это простая форма пружины , обычно используемая для подвески колесных транспортных средств . Первоначально называемая ламинированной или каретной рессорой , а иногда называемая полуэллиптической рессорой , эллиптической рессорой или рессорой тележки , это одна из старейших форм подвески транспортного средства. Листовая рессора представляет собой одну или несколько узких дугообразных тонких пластин, которые прикреплены к оси и шасси таким образом, что позволяет листовой рессоре изгибаться вертикально в ответ на неровности дорожного покрытия. Боковые листовые рессоры являются наиболее часто используемой конструкцией, проходящей по всей длине автомобиля и установленной перпендикулярно оси колеса, но существуют также многочисленные примеры поперечных листовых рессор .

Листовые рессоры могут выполнять несколько функций подвески: позиционирование, пружинение и, в некоторой степени, демпфирование за счет трения между листами. Однако это трение плохо контролируется, что приводит к застреванию и неравномерным движениям подвески. По этой причине некоторые производители использовали однолистовые рессоры.

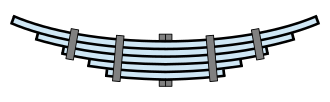

Листовая рессора представляет собой тонкий дугообразный отрезок пружинной стали прямоугольного сечения . В наиболее распространенной конфигурации центр дуги обеспечивает расположение оси , а петли, образованные на обоих концах, обеспечивают крепление к шасси автомобиля. Для очень тяжелых транспортных средств листовая рессора может быть изготовлена из нескольких листьев, уложенных друг на друга в несколько слоев, часто с постепенно укорачивающимися листьями. Самый длинный лист также известен как главный, главный или лист № 1, причем листья пронумерованы в порядке убывания длины. [1] : 1–3 Глазки на конце листовой пружины формируются в главный лист. [2] : 6 Обычно, кроме главного листа, остальные листья сужаются на каждом конце. [2] : 8 Иногда вспомогательные листы или листы отскока являются частью основного блока пружин, и в этом случае ближайший к основному листу вспомогательный лист имеет номер 1, ближайший к нему номер 2 и т. д. [ 1] : 3 Листья крепятся друг к другу через центральный болт, который находится в средней точке или рядом с ней по длине листовой рессоры. [2] : 8 Чтобы гарантировать, что створки остаются выровненными по бокам, можно использовать несколько методов, включая выемки и канавки между створками или внешние зажимы. [2] : 9–12

Было обнаружено, что пружинные стали наиболее эффективны при содержании углерода примерно 1%. [2] : 13–15 Толщина отдельного листа определяется калибром Стаббса или Бирмингема , при этом типичная толщина находится в диапазоне от 0,203 до 0,375 дюйма (от 5,2 до 9,5 мм) (от 6 до 3/8 или калибра 00). [2] : 16 Материал и размеры следует выбирать так, чтобы каждый лист можно было закалить до получения полностью мартенситной структуры по всему сечению. Подходящие сплавы пружинной стали включают 55Si7, 60Si7, 65Si7, 50Cr4V2 и 60Cr4V2. [1] : 6

Два конца листовой рессоры обычно имеют форму круглых проушин или проушин, через которые крепеж соединяет каждый конец рессоры с рамой или кузовом транспортного средства . Некоторые пружины оканчивались вогнутым концом, называемым ложечным концом (сейчас редко используемый), чтобы вместо этого нести поворотный элемент. Одна проушина обычно фиксирована, но может поворачиваться за счет движения пружины, тогда как другая проушина прикреплена к шарнирному механизму, который позволяет этому концу поворачиваться и совершать ограниченное движение. Листовая рессора может быть прикреплена либо непосредственно к раме за обе проушины, либо прикреплена непосредственно к одному концу, обычно переднему, а другой конец прикреплен через дужку: короткий качающийся рычаг. Дуга принимает на себя тенденцию листовой рессоры удлиняться при сжатии и, таким образом, делает подвеску более мягкой. Дуга обеспечивает некоторую степень гибкости листовой рессоры, поэтому она не выходит из строя при воздействии больших нагрузок. Ось обычно крепится к середине пружины U-образными болтами . [3]

Листовая рессора действует как рычаг, удерживающий ось в нужном положении, поэтому отдельные рычаги не требуются. В результате получается простая и прочная подвеска. Межлистовое трение амортизирует движение пружины и уменьшает отскок, что до широкого распространения амортизаторов было очень существенным преимуществом перед винтовыми пружинами . [4] Однако, поскольку листовая рессора также служит для удержания оси в нужном положении, мягкие пружины, то есть пружины с низкой жесткостью пружины, не подходят. Вытекающая из этого жесткость, а также трение между створками делает этот тип подвески не особенно комфортным для водителей. [ нужна цитата ]

Существует множество листовых рессор, обычно используется слово «эллиптические». «Эллиптические» или «полностью эллиптические» листовые рессоры, запатентованные в 1804 году британским изобретателем Обадией Эллиоттом , представляли собой две круговые дуги, соединенные на их концах. Он был прикреплен к раме в верхней центральной части верхней дуги, нижний центр был соединен с «живыми» компонентами подвески, такими как неразрезной передний мост. Для этой конструкции обычно необходимы дополнительные компоненты подвески, такие как продольные рычаги , но не «полуэллиптические» листовые рессоры, используемые в приводе Hotchkiss . Здесь использовалась нижняя дуга, отсюда и ее название.

У «четвертьэллиптических» рессор часто самая толстая часть пакета листьев втыкалась в задний конец боковых частей короткой лестничной рамы, а свободный конец прикреплялся к дифференциалу, как в Austin Seven 1920-х годов. В качестве примера неэллиптических листовых рессор можно привести модель Ford T , на дифференциале которой было несколько листовых рессор, изогнутых в форме вилки . Вместо демпферов ( амортизаторов ) некоторые производители прокладывают между металлическими листами неметаллические листы, например деревянные.

Изобретение Эллиота произвело революцию в проектировании и конструкции повозок, устранив необходимость в тяжелом насесте и сделав транспортировку по неровным дорогам быстрее, проще и дешевле. [5]

Более современная реализация — параболическая рессора. Эта конструкция характеризуется меньшим количеством створок, толщина которых варьируется от центра к концам по параболической кривой . Целью этой конструкции является уменьшение трения между створками, поэтому контакт между створками имеется только на концах и в центре, где соединяется ось. Проставки предотвращают контакт в других точках. Помимо снижения веса, основным преимуществом параболических пружин является их большая гибкость, что приводит к улучшению качества езды , которое приближается к характеристикам винтовых пружин; Компромисс - снижение несущей способности. Они широко используются в автобусах для повышения комфорта.

Дальнейшим развитием британской компании GKN и Chevrolet, в том числе Corvette, является переход на композитные пластиковые рессоры. Тем не менее, из-за отсутствия межлистового трения и других внутренних демпфирующих эффектов этот тип пружин требует более мощных демпферов/амортизаторов.

Обычно при использовании в автомобильной подвеске створка одновременно поддерживает ось и фиксирует/частично фиксирует ось. Это может привести к проблемам с управляемостью (таким как «тряска оси»), поскольку гибкая природа пружины затрудняет точное управление неподрессоренной массой оси. В некоторых конструкциях подвески используется тяга Уоттса (или тяга Панара ) и радиусные рычаги для расположения оси, и они не имеют этого недостатка. В таких конструкциях могут использоваться более мягкие пружины, что обеспечивает лучшую езду. Примеры включают различные задние подвески Austin-Healey 3000 и Fiat 128 .

Самые ранние известные листовые рессоры начали появляться на экипажах во Франции в середине 17 века в виде двухчастной локтевой рессоры (как иллюстрированный пример из Лиссабона), а позже мигрировали в Англию и Германию, [6] появившись на экипажи богатых людей в этих странах около 1750 года. [2] : 1 Доктор Ричард Ловелл Эджворт был награжден тремя золотыми медалями от Общества английских искусств и промышленников в 1768 году за демонстрацию превосходства подрессоренных экипажей. К 1796 году в книге Уильяма Фелтона « Трактат о экипажах и упряжи» [7] было показано, что листовые рессоры регулярно продавались каретной промышленностью конца 18 века. [2] : 1

Обадия Эллиоту приписывают изобретение современной листовой рессоры благодаря его патенту 1804 года на эллиптические листовые рессоры, который принес ему значительное признание и доход, а инженеры начали изучать листовые рессоры для разработки улучшенных конструкций и производственных процессов. Механика и прогиб листовых рессор были разработаны Кларком (1855 г.), Францем Рело (1861 г.) [8] и Г. Р. Хендерсоном (1894 г.). [2] : 1 [9] [10] Усовершенствованные процессы прокатки стали, технологические инструменты и сплавы пружинной стали также были разработаны во второй половине 19 века, что сделало производство листовых рессор более последовательным и менее дорогим. [2] : 2

Листовые рессоры были очень распространены в автомобилях до 1970-х годов, когда производители автомобилей перешли в основном на передний привод , а вместо них были разработаны более сложные конструкции подвески с использованием винтовых пружин . Сегодня листовые рессоры по-прежнему используются в тяжелых коммерческих автомобилях, таких как фургоны и грузовики , внедорожники и железнодорожные вагоны . Преимущество тяжелых транспортных средств заключается в более широком распределении нагрузки по шасси автомобиля, тогда как винтовые пружины передают ее в одну точку. В отличие от винтовых пружин, листовые рессоры также фиксируют заднюю ось, устраняя необходимость в продольных рычагах и тяге Панара , тем самым снижая стоимость и вес простой задней подвески с ведущим мостом . Еще одним преимуществом листовой рессоры перед винтовой пружиной является то, что конец листовой рессоры можно направлять по определенной траектории. Во многих грузовиках конца 1990-х и начала 2000-х годов листовая рессора соединена с шаровым шарниром Hinkle Beam.

Листовая рессора также нашла современное применение в автомобилях. Например, в Chevrolet Corvette Sting Ray 1963 года используется независимая задняя подвеска с поперечной листовой рессорой. Аналогичным образом, Volvo XC90 2016 года имеет поперечную листовую рессору с использованием композитных материалов для задней подвески, аналогичную концепции передней подвески Corvette 1983 года . В этой конструкции используется прямая листовая рессора, которая плотно прикреплена к шасси в центре; Концы пружины прикреплены болтами к подвеске колес, что позволяет пружине работать независимо на каждом колесе. Эта подвеска меньше, более плоская и легкая, чем традиционная подвеска.

Многолистовые рессоры изготавливаются следующим образом.

Поскольку листовые рессоры изготавливаются из стали относительно высокого качества, они являются излюбленным материалом кузнецов . В таких странах, как Индия , Непал , Бангладеш , Филиппины , Мьянма и Пакистан , где традиционные кузнецы до сих пор производят большое количество инструментов страны, листовые рессоры от списанных автомобилей часто используются для изготовления ножей, кукри и других инструментов. [11] Они также широко используются кузнецами-любителями и любителями.

Листовые рессоры также заменили традиционные винтовые пружины в некоторых батутах (известных как батуты с мягким краем), что повышает безопасность пользователей и снижает риск сотрясения мозга. [12] Листовые рессоры расположены вокруг рамы в виде «ножек», которые отходят от базовой рамы и удерживают мат для прыжков, обеспечивая гибкость и устойчивость. [13]

«Диафрагма», распространенная в автомобильных сцеплениях, представляет собой разновидность листовой рессоры.