Сахарный завод — это предприятие , перерабатывающее сахар-сырец из тростника или сахар, извлеченный из свеклы, в белый рафинированный сахар .

Заводы по производству тростникового сахара традиционно производят сырой сахар, который все еще содержит патоку , что придает ему больше цвета (и примесей), чем белый сахар, который обычно потребляется в домашних условиях и используется в качестве ингредиента в безалкогольных напитках и продуктах питания. Сырой тростниковый сахар не нуждается в очистке, чтобы быть приятным на вкус. Его очищают по таким причинам, как здоровье, цвет и требование чистого вкуса сахара. Сырой сахар стабилен при транспортировке и может быть доставлен с заводов на места для переработки в белый сахар. Заводы/фабрики по производству тростникового сахара часто производят частично очищенный продукт под названием «Plantation White» для своего местного рынка, но он хуже белого сахара, производимого рафинировочными заводами. [1]

Заводы по производству свекловичного сахара также могут производить сырой сахар, но он имеет неприятный вкус. В этом процессе нет отдельной стадии производства сырого сахара; сахарный экстракт из свеклы после очистки кристаллизуется непосредственно в белый сахар. [1]

Истоки искусства очистки сахара, по-видимому, берут начало в Хорасане в Персии. Затем венецианцы изготовили примитивную форму очищенного сахара, напоминающую сахарные леденцы . Ближе к концу XVI века искусство очистки сахара распространилось в Германии. Пятьдесят лет спустя голландцы открыли свои рафинадные заводы, которые вскоре заняли доминирующее положение на европейском рынке. [2] Риски, связанные с крупными рафинадными заводами, стимулировали развитие страховой отрасли.

В раннюю современную эпоху (1500–1800 гг. н. э.) процесс рафинирования сахара состоял из нескольких стандартных этапов. Сначала сырой сахар помещали в медный котел и смешивали с бычьей кровью и известковой водой. Затем смесь оставляли на ночь, чтобы она растворилась. Утром под кастрюлей или котлом разжигали огонь. Затем белок крови коагулировал и опутывал механические примеси сахара, образуя пену, которую постоянно удаляли. Затем кипячение продолжали до тех пор, пока образец смеси не становился прозрачным. Затем его быстро уваривали до такой консистенции, что он мог образовывать нити между пальцами. В этот момент огонь гасили. Вторым этапом была грануляция. Для этого сироп переносили в сосуд, называемый охладителем, где его перемешивали деревянными веслами до тех пор, пока он не гранулировался. Третьим этапом было помещение гранулированного сахара в формы. [3]

Первые сахарные заводы располагались в прибрежных городах по всей Западной Европе. Они не обязательно должны были находиться в портовом городе, поскольку в то время товары обычно перегружали с корабля на баржу, прежде чем они достигали места назначения. Сахарные заводы часто располагаются в регионах с высоким потреблением сахара, таких как Северная Америка, Европа и Япония. С 1990-х годов многие современные сахарные заводы были построены на Ближнем Востоке и в Северной Африке, например, в Дубае , Саудовской Аравии и Алжире . Крупнейшей в мире компанией по производству сахара является American Sugar Refining с предприятиями в Северной Америке и Европе.

Сахарные заводы, которые строились примерно с 1500 г. н. э. по 1800 г., не требовали специально построенных зданий. В идеале они располагались на широкой улице вдоль широкого канала с хорошей пристанью, поэтому ресурсы можно было доставлять по низкой цене на баржах и по дороге. Рафинадный завод также должен был стоять несколько свободным от других зданий. Ему требовался ветер, чтобы высушить продукцию и не дать ей запотеть, особенно летом. Дымоходы также должны были значительно выступать над окружающими зданиями. [4] Примерно с 1800 г. промышленная революция изменила процесс рафинирования, внедрив паровую энергию и всевозможные машины. Это привело к строительству специализированных зданий, которые можно было узнать по большому количеству очень неглубоких этажей.

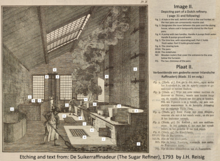

Рафинадный завод до 1800 года был подробно описан в Нидерландах, поскольку Голландская Республика долгое время доминировала в торговле и рафинировании сахара. В Голландии идеальный рафинадный завод был не менее 150 футов Рейнланда (0,3140 м) в длину и 30 футов в ширину. Склад рафинадного завода должен был находиться на улице/со стороны канала. Он должен был быть не менее 30 футов в ширину, 40 футов в длину и 20 футов в высоту, с достаточным естественным освещением и двумя 10-футовыми дверями, чтобы пропускать 2000-3000-фунтовые бочки. Складу требовался лебедка для вертикальной транспортировки и весы для взвешивания не менее 1800 фунтов. [5] В идеале склад и рафинадный завод были отдельными зданиями, но из-за высоких цен на недвижимость в Голландии это было редкостью. [6]

Рафинадный завод часто находился прямо за складом в том же здании. Ближе всего к складу было хранилище для сырья. Здесь было 4 комнаты/коробки для хранения различных видов сырого сахара, который подавался в коробки с первого этажа. [7] Каждая из них была 6 футов в длину и 12–14 футов в ширину, что делало часть хранилища сырого сахара на заводе около 30 футов в длину и такой же ширины, как и все здание, т. е. не менее 30 футов. В оставшихся 16–18 футах ширины находились всевозможные инструменты и такие вещи, как корзины для перемещения накипи. Возле первого ящика было отверстие в потолке и на всех этажах выше, чтобы вертикально транспортировать товары по веревке. На первом этаже было хранилище для извести, которое было того же размера, что и поддоны, поэтому извести можно было хранить достаточно для работы завода в течение 3–4 месяцев. [7]

За хранилищем сырья находилась сушилка, также называемая сушильной печью или печью. [8] Один или два дома предназначались для сушки сахарных голов, еще два — для изготовления конфет. Эти сушильные комнаты были 10 футов в длину, 12 футов в ширину и 30 футов в высоту. В каждой была железная печь, работающая на угле. Она была установлена в кирпиче и подавалась снаружи комнаты.

Часть завода, где происходила фактическая очистка, находилась за сушильным цехом. Здесь находились медные котлы, называемые чанами [9] ( ziedpannen ), где варился сахар. Большинство голландских заводов имели четыре чана, многие — три, и только немногие — два. Если их было четыре, эти чаны занимали длину не менее 25 футов. Каждый чан покоился на кирпичном своде, под которым находилась собственная печь. Расположение этих чанов было в задней части завода, чтобы иметь как можно больше света и как можно меньше сквозняков. Свет исходил с заднего фасада здания, который заканчивался открытым пространством длиной около 25 футов. Здесь хранилась земля и уголь. [10] Под заводом находилась свинцовая труба, которая позволяла перекачивать пресную воду, которую в Амстердаме доставляли на барже schuitwater в заднюю часть здания. [11] В той же части здания, где находились чаны, также находились две цистерны с известью. Их нужно было закладывать на глубину не менее 30 футов и возвышаться на 4 фута над уровнем земли. Они были размером 9 на 6 футов и стояли напротив лотков. [12] За ящиками с известью находились ящики для сбора пены высотой 8–9 футов. Напротив первых лотков (если считать от улицы) находилась цистерна для очищенного сока klaarselketel . Она возвышалась примерно на 4 фута над землей и могла вместить около 8–9000 фунтов очищенного сахара.

Промышленный сахарный завод после 1800 года характеризовался использованием гравитации для транспортировки сахара вниз по зданию, пока он проходил несколько стадий очистки. В сочетании с некоторыми другими особенностями это привело к узнаваемому типу здания сахарного завода 19 века. Примерами являются здания: Domino Sugar Refinery , Boston Sugar Refinery , Amsterdamsche Stoom Suikerraffinaderij , Wester Suikerraffinaderij и Nederlandsche Suikerraffinaderij .

Процесс рафинирования также был подробно описан в 1793 году. В другом описании 1833 года он упоминался как «Старый, или немецкий метод, с использованием крови, яиц, глины и т. д.» [13] В то время рафинировочные заводы производили различные виды сахара. Кусковой сахар был наивысшего качества. Затем шел кусковой сахар, а затем сахар-бастард. [14] Сахар-бастард изготавливался из сливов кускового и кускового сахара. [15] Его обычно измельчали и продавали в виде сахарной пудры. [16] Сахарные леденцы состояли из очень больших кристаллов, образованных вокруг нитей. Они были либо белыми, либо коричневыми, в зависимости от качества используемого сахара. [17]

Первым шагом, примерно равным очистке, было заполнение кастрюль свежей водой и некоторым количеством известковой воды. Затем в кастрюлю клали сырой сахар. Кастрюли имели распорку, которая была частью передней части кастрюли, которая занимала от 33 до 40% ее окружности и была высотой около двух футов. После того, как нижняя часть кастрюли была заполнена, распорку фиксировали на месте, чтобы обеспечить дальнейшее заполнение. [9] Затем смесь оставляли стоять в течение ночи, чтобы растворить сахар. На следующее утро зажигали огонь под кастрюлей, и смесь медленно нагревали. Ее регулярно помешивали, чтобы предотвратить прилипание сахара к кастрюле. Помешивание уменьшали, когда сахар полностью растворялся. Когда сахар почти достигал точки кипения, огонь почти гас. Во время нагревания известь связывалась с примесями и образовывала затвердевшую пену, которую удаляли шумовкой, [18] напоминающей перфорированную лопату с ручкой длиной 6–8 футов. [19] Как только это было сделано, раствор яиц в воде погружался в сахарную смесь. Это делалось для яичного белка или альбумина, который связывал больше примесей. Это приводило к тому, что соскабливали больше пены. Это повторялось 5-6 раз, пока на поверхности не появлялся белый слизистый слой вместо большего количества пены. Затем раствор назывался klaarsel , то есть очищенный. [20] Здесь clear также означало прозрачный . [21] Для очистки очень грубого сахара использовалась грунтовая вода, а также больше извести и больше яиц. [22] Общее использование яиц могло составлять 400 или 500 в день, что обходилось в четыре гульдена за 100 зимой. Добавление свежей крови быков могло помочь дополнительно очистить сахар, но ее часто использовали, когда она была несвежей, и как альтернативу дорогим яйцам. Это приводило к гниению сахара, и в Голландии это привело к официальному, но неэффективному запрету на его использование. [23]

Вторым шагом была фильтрация и хранение очищенного щелока. Для этого его подавали в цистерну для очищенного сока, подавая в медную трубку (или желоб), которая заканчивалась над фильтром, помещенным над цистерной. Этот фильтр представлял собой кусок ткани в корзине и улавливал такие вещи, как яичная чешуя, гвозди, куски дерева и т. д. [24] В то время цистерна для очищенного сока называлась просто цистерной. [21] Она также служила для хранения очищенного сока, пока чистились первые две кастрюли.

Третий этап был равен выпариванию. [21] Небольшие порции очищенного сока подавались в первую кастрюлю, которая доводилась до кипения на сильном огне. Примерно через 12–30 минут выпаривание приводило к тому, что жидкость достигала необходимой степени вязкости. [25] В Голландии быстрое выпаривание было очевидно только для сахарных леденцов. [26] Тест на то, может ли жидкость образовывать нити между пальцем и большим пальцем, определял, когда сахар «готов». Первым вариантом продолжения очистки было слить оставшуюся воду с помощью гравитации, что приводило к получению кускового, кускового или полуфабрикатного сахара. Другим вариантом было выпаривание оставшейся воды с помощью тепла, в результате чего получался сахарный леденец .

Четвертый этап охлаждения не применялся к сахарным леденцам. Для кускового сахара в качестве охлаждающих кастрюль использовались третья или четвертая кастрюли. Для кускового сахара для охлаждения использовались три кастрюли. [27] Как только кастрюля с сахаром была «готова» (т. е. закипела), ее переносили в охлаждающую кастрюлю. Когда она достаточно остывала, сахар образовывал корку. В идеале следующая партия кипящего сахара готовилась именно в этот момент и затем добавлялась в охлаждающую кастрюлю. Охлаждающая кастрюля могла быть заполнена до пяти партиями. [26] Также см. грануляцию выше.

Заполнение форм было пятым шагом. Сахарный леденец изготавливался путем сушки сахара под воздействием тепла. Для этого его доставляли в сушильную камеру в транспортном ведре. Здесь сахар помещали в конфетные горшки. [28] Операция по помещению сахара в транспортные ведра и заполнению горшков могла занять около двух-трех минут. В идеале к тому времени вторая кастрюля была готова для заполнения транспортных ведер. [29] Если изготавливался леденцовый сахар, сушильная камера могла вместить около 150 горшков конфет, изготовленных из сырого сахара из четырех кастрюль примерно за 6 часов работы. Затем сушильная камера очищалась, выключалась и в ее печи разжигался огонь. [30]

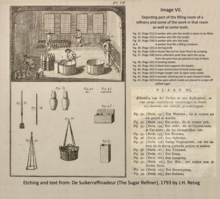

Если изготавливались сахарные головы или кусковой сахар, сахар приносили в комнату для наполнения, см. изображение: Формы для наполнения в 1793 году. Здесь заполнялись формы. Они имели коническую форму с отверстием на кончике, которое закрывалось куском ткани. [31] В комнате для наполнения формы заполнялись, а затем ставились на их острый конец, начиная с угла комнаты. Затем их складывали друг на друга, в то время как внешние ряды поддерживались префиксами voorzetsels , т. е. сломанными формами, которые не подходили ни для какой другой цели. [28]

На следующий день формы были доставлены на один из верхних этажей. [32] Здесь был снят стопор форм, и в течение нескольких дней сироп вытекал и собирался в сборные горшки. Затем формы были помещены на коробку, где сахар, прилипший к внешней стороне формы, соскребался и собирался. Буханки были аккуратно вынуты из форм. [33]

Британская перерабатывающая промышленность началась примерно в 1544 году, когда в Лондоне были основаны два сахарных завода. Они также были известны как «сахарные дома». Сначала их успех был ограничен из-за сильной конкуренции со стороны Антверпена. После падения Антверпена в 1585 году сахарная промышленность в Лондоне расширилась. [34] Первый сахарный завод в Бристоле был открыт в 1607 году, когда Роберт Олдворт основал односекционный завод. [35] Торговля сахаром и переработка стали основными источниками процветания Бристоля в 18 веке. В свое время в Бристоле было около 20 сахарных заводов. [36] В Ливерпуле первый сахарный завод был основан в 1667 году. [37]

Сахарная промышленность в Шотландии началась в 1667 году. К 1715 году заводы были на побережье Атлантического океана в Глазго и на побережье Северного моря в Лейте. Однако настоящим центром шотландской промышленности по переработке сахара стал портовый город Глазго Гринок . Здесь в 1765 году был основан первый сахарный завод. До 1826 года за ним последовало еще пять. К 1869 году в Гриноке было 14 сахарных заводов, два из которых перерабатывали 14 000 тонн сахара в неделю. Еще четыре сахарных завода также располагались на реке Клайд , а два — в Лейте. [38] Глазго был важным центром по производству очень тяжелого оборудования, необходимого для заводов по переработке тростникового сахара. [39] Это, вероятно, способствовало росту Гринока как центра по переработке сахара, для которого требовалось более легкое, но сопоставимое оборудование.

.jpg/440px-2018_LCY,_aerial_view_of_Tate_&_Lyle,_Silvertown_(cropped).jpg)

В 1859 году Генри Тейт (1819–1899) стал партнёром сахарного завода в Ливерпуле, который он вскоре стал контролировать. В 1872 году его компания Henry Tate & Sons открыла завод Love Lane в том же городе. В 1878 году она открыла завод Thames в Силвертауне в Восточном Лондоне. [40] Абрам Лайл (1820–) стал крупным судовладельцем. В 1865 году он купил часть сахарного завода Glebe, но снова покинул его в 1872 году. В 1883 году он открыл завод Plaistow в Лондоне, всего в 1,5 милях от завода Thames. [41] В 1921 году две компании объединились, чтобы стать Tate & Lyle , компанией, которая перерабатывала около 50% сахара в Великобритании.

После Первой мировой войны британская сахарная промышленность пошла на спад. Война заставила правительство увидеть опасности полной зависимости от импорта тростникового сахара, и поэтому было поощрено выращивание сахарной свеклы , перерабатываемой на заводах по производству свекловичного сахара . В 1973 году вступление Великобритании в Европейский союз означало, что британской сахарной промышленности пришлось иметь дело с европейским законодательством, которое благоприятствовало производству в Европе. В 2010 году Tate & Lyle продала свой сахарный бизнес компании American Sugar Refining , которой также разрешили использовать название для этой деятельности. [42]

В Германии Гамбург был одним из первых центров сахарных заводов, соперничая по значимости с Амстердамом. К 1727 году в Гамбурге было около 200 заводов (известных как Zuckersiederei ), доминировавших на немецком рынке. [43] С 1830 по 1850 год эта гамбургская промышленность была почти полностью уничтожена. [44] Последним заводом по переработке тростникового сахара в Гамбурге был Dampfzuckersiederei von 1848, который закрылся в 1885 году. [45]

После открытия процесса получения сахара из сахарной свеклы было основано много сахарных заводов для производства сырого свекловичного сахара. Около Магдебурга их было около 400, по одному почти в каждой деревне. В 1894 году эти заводы по производству сырого сахара основали сахарный завод в Хильдесхайме Zücker Raffinerie Hildesheim , который перерабатывал свой сырой свекловичный сахар. В 1913 году было подсчитано, что 63% немецкой сахарной свеклы превращалось в сырой сахар, который затем перерабатывался на отдельном сахарном заводе. В Соединенных Штатах этот процент был равен нулю. Это вызвало много путаницы. [46]

В 1938 году сахарный завод Хильдесхайма приобрел Zuckerraffinerie Braunschweig и закрыл его в следующем году. В конечном итоге концентрация заводов по производству сахара-сырца привела к тому, что (центральные) рафинадные заводы стали излишними. Заводы по производству сахара-сырца (свеклы) стали настолько большими, что стало разумным перерабатывать сахар-сырец на месте, а не на отдельном заводе. [47]

В 1833 году был сделан обзор сахарных заводов США. [48] В то время только три завода перешли на выпаривание в вакууме. Остальные все еще полагались на традиционные методы. [49]

В Филадельфии в 1833 году было 12 сахарных заводов. Они могли перерабатывать 14 000 000 фунтов сахара-сырца [50] Рафинировочный завод Canby & Lovering использовал паровую энергию и вакуумные котлы, но к нему собирались присоединиться еще один. [51] Рафинировочный завод JG Smith & Son на Вайн-стрит был просторным и чистым. Рафинировочный завод Paul Lajus & Co. на Бред-стрит перешел на французский метод. Он включал в себя подъемные котлы, подвешенные на цепях, которые были намного эффективнее фиксированных котлов, когда для испарения использовался открытый огонь. [16]

В Нью-Йорке сахарные заводы могли перерабатывать около 9 000 000 фунтов сырого сахара. Чуть больше половины становилось рафинированным сахаром, четверть становилась сахаром-бастардом, а еще четверть становилась патокой. [50] Компания Steam Congress Company Archibald & Delafield использовала паровую энергию и вакуумные аппараты. [52] Рафинадный завод Teaman, Tobias & Co. на улице Либерти был богатой компанией, основанной в здании, известном как The Old Sugar House. [9] Рафинадный завод Meday & Ritter также был респектабельным. [53] Рафинадный завод по французскому методу использовал пар для нагрева, но не для испарения. [54]

В Балтиморе в 1833 году было 9 сахарных заводов. В прошлом эти заводы перерабатывали 9-10 миллионов фунтов сахара-сырца с Кубы и из Бразилии, но в 1833 году заводы Балтимора оказались в серьезном затруднительном положении, и было переработано всего около 2 миллионов фунтов. Крупный паровой и вакуумный завод сгорел и не был восстановлен. Рафинировочный завод GW и H. Miller на Конкорд-стрит все еще работал довольно хорошо. Он получал выгоду от обильного снабжения пресной водой и глиной из близлежащего Федерал-Хилла . [17] В Бостоне было три завода, принадлежавших г-ну Доану, г-ну Эндрюсу и г-ну Уайту. Вместе с заводом в Сейлеме они перерабатывали около 2 000 000 фунтов сахара-сырца. [14]

На западе сахарные заводы Нового Орлеана были довольно нетипичны, поскольку в окрестностях располагалось множество плантаций сахарного тростника. Сахарный завод Нового Орлеана был огромным предприятием, на котором работало около 100 рабочих. Он использовал вакуумные котлы и паровую энергию. [55] В Новом Орлеане также был небольшой завод, работавший по старым методам. В Цинциннати был борющийся сахарный завод, который полагался на сырой сахар из Нового Орлеана. [56]

В 1974 году в США насчитывалось 29 сахарных заводов. [57]

Необработанный сахар может храниться месяцами как на сахарном заводе, так и на сахарорафинадном заводе. Во время хранения кристаллы необработанного сахара все еще окружены тонкой пленкой патоки, оставшейся после финального этапа кристаллизации на сахарном заводе. Эта пленка патоки является инкубатором для роста микробов, что приводит к потере качества, связанной с хранением. [58]

В настоящее время многие сахарные заводы закупают сахар с такой высокой степенью полимеризации, что могут обойтись без процесса аффинации.

Целью этапа аффинации является удаление пленки/покрытия патоки, которая все еще окружает кристаллы сырого сахара, при этом сводя к минимуму любое растворение кристаллов. Сырой сахар падает в миксер, обычно это желоб длиной около 35 футов, шириной 3 фута и глубиной 4 фута. Здесь он смешивается с сиропом аффинации, образуя смесь, называемую «магмой» с показателем около 92 Брикса. Он выходит из миксера в миксер через решетку, которая улавливает посторонние вещества и твердые комки. [59] Смеситель обычно имеет длину 37,5 футов, ширину 3 фута 4 дюйма и высоту 8 футов 6 дюймов. Здесь магма смешивается и нагревается при температуре от 43 до 60 °C. Внизу миксера находятся желоба к центрифугам. [60]

В центрифугах сироп отделяется от магмы, проталкивая его через удерживающий экран в боковой части центрифуги. Это оставляет кристаллы в центрифуге, а также остаточную пленку сиропа, которая удаляется путем промывки кристаллов горячей водой (82 °C+), пока они еще находятся в корзине. Затем промытые кристаллы выдуваются из центрифуги. [60]

Этот «аффинированный сахар» затем доставляется в плавильную печь. Обычно это круглый резервуар диаметром 12 футов и высотой 6 футов. Здесь сахар смешивается с высокочистой пресной водой и перемешивается лопастями. [61] Эта смесь нагревается паром, расплавляя кристаллы в пресной воде, образуя жидкость, обычно называемую расплавленной жидкостью. [62]

Этап очистки состоит из комбинаций осветления и обесцвечивания. Все процедуры осветления включают смешивание расплавленного щелока с горячим известковым молоком (суспензией гидроксида кальция в воде). [63] Эта обработка осаждает ряд примесей, включая многовалентные анионы , такие как сульфат , фосфат , цитрат и оксалат , которые осаждаются в виде их солей кальция, и крупные органические молекулы, такие как белки , сапонины и пектины , которые объединяются в присутствии многовалентных катионов . Кроме того, щелочные условия преобразуют простые сахара, глюкозу и фруктозу , вместе с аминокислотой глутамином , в химически стабильные карбоновые кислоты . Оставленные без обработки, эти сахара и амины в конечном итоге нарушат кристаллизацию сахарозы. [64] Наиболее важными процессами осветления являются карбонизация и фосфатирование. [63]

Если применяется карбонизация, углекислый газ барботируется через щелочной раствор сахара, осаждая известь в виде карбоната кальция ( мела ). Частицы мела захватывают некоторые примеси и поглощают другие. Процесс рециркуляции увеличивает размер частиц мела, и происходит естественная флокуляция , когда тяжелые частицы оседают в резервуарах (осветлителях). Последнее добавление большего количества углекислого газа осаждает больше кальция из раствора; он отфильтровывается, оставляя более чистый, золотисто-светло-коричневый раствор сахара, называемый «жидким соком». [65]

Если применяется фосфатирование, расплавленный раствор нагревается до 60-70 °C и добавляется немного фосфорной кислоты . Смесь немедленно известкуется до pH 7,0-8,0. Затем она попадает в осветлитель с одного конца и нагревается до 88 °C, протекая через него. Это образует хлопьевидный осадок фосфата кальция , захватывающий некоторые примеси и поглощающий другие. Он всплывает наверх резервуара, где его снимают лопастями. [63]

Обесцвечивание следует как за карбонизацией, так и за фосфатированием, которые оба завершаются фильтрацией мелкодисперсных твердых частиц. [63] Отфильтрованный осветленный щелок можно обесцветить несколькими способами. [66] Костный уголь состоит из спеченных длинных костей крупного рогатого скота. [67] Он обеспечивает обесцвечивание, но также удаляет коллоидный материал и значительное количество золы. Активированный уголь (GAC) сам по себе удаляет только цвет. Оба обычно используются в цилиндрических колоннах высотой 20–25 футов и диаметром около 10 футов, через которые щелок медленно фильтруется. Некоторые современные заводы используют несколько меньшие цилиндры с ионообменными смолами . Они работают намного быстрее.

Обесцвеченный раствор затем подается в испаритель. Это закрытый сосуд, нагреваемый паром и помещенный под вакуум. Основной принцип заключается в том, что сок поступает в испаритель при температуре выше его температуры кипения под пониженным давлением или нагревается до этой температуры. Это приводит к мгновенному испарению , что позволяет концентрировать путем многоэффектного испарения . В 1970-х годах американские сахарозаводчики обычно использовали двух- или трехэффектное испарение. [68]

В результате получается «густой сок», примерно 60% сахарозы по весу и внешне похожий на кленовый сироп . Его также стерилизуют ультрафиолетовым светом. Густой сок можно хранить в резервуарах для дальнейшей обработки, распределяя нагрузку на последующие этапы кристаллизационной установки.

Густой сок смешивается с низкосортным кристаллическим сахаром, переработанным из других частей процесса в плавильной печи, и фильтруется, давая «стандартный раствор». Фаза кристаллизации начинается с подачи стандартного раствора в вакуумные камеры, обычно при 76 Брикс. [69] Эти камеры по сути являются одноэффектными испарителями с собственным источником вакуума и конденсатором. [70]

Сахарный раствор должен быть пересыщенным , чтобы вырастить кристаллы сахара. Существует три фазы пересыщения, которые определяются концентрацией сахарозы и температурой. В метастабильной фазе существующие кристаллы растут, но новые не образуются. [71] Используя затравочные кристаллы и поддерживая вакуумный поддон в метастабильной фазе, получаются кристаллы однородного размера.

Затравочные кристаллы вводятся, как правило, в виде суспензии с известным размером частиц и количеством, в кастрюлю. После того, как начальные кристаллы установлены, в кастрюлю подается дополнительная стандартная жидкость по мере роста кристаллов, пока они не достигнут желаемого размера.

Полученная смесь кристаллов сахара и сиропа называется утфелем , от французского слова «вареная масса» . Сироп называется маточным раствором , [72] потому что кристаллы растут из этого раствора. Содержимое утфеля в одной кастрюле называется страйком. [70]

Затем утфель поступает в центрифуги , где кристаллы отделяются от сиропа центробежной силой. Кристаллы остаются в центрифуге и промываются горячей водой для удаления остатков сиропа. Затем чистый кристаллический сахар извлекается из центрифуги и отправляется в сушилку-охладитель. [70]

Один утфель обычно приводит к четырем ударам, первому и трем повторным плавлениям. [70] Это делается путем подачи сиропа, оставшегося от первого удара (известного как первая струя или первый сироп [73] [69] ), в другой поддон. Второй удар создает больше кристаллов, а также струю 2 и так далее. Сироп струи 3 и 4 часто используется при производстве мягких сахаров, [69] и в аффинации. [70]

Сахарный песок — это сахар, в котором отдельные зерна сахара не слипаются. Это достигается путем сушки. Сушилки или грануляторы обычно представляют собой горизонтальные вращающиеся барабаны диаметром от 1,5 до 2,4 м и длиной от 7,6 до 11 м. В них паровой нагретый воздух удаляет влагу из кристаллов, так что содержание влаги уменьшается примерно с 1 процента до 0,02 процента или меньше. Гранулятор также отделяет кристаллы друг от друга. Затем кристаллы отправляются в охладитель. Существуют машины, которые совмещают сушку и охлаждение. [70]

Готовый продукт хранится в больших бетонных или стальных силосах. Он отправляется навалом, в биг-бэгах или мешках по 25–50 кг (55–110 фунтов) промышленным клиентам или упаковывается в потребительские пакеты розничным торговцам .

С сухим сахаром следует обращаться осторожно, так как возможны взрывы сахарной пыли . Например, взрыв сахарной пыли, который привел к 13 смертельным случаям, произошел в 2008 году на сахарном заводе в Порт-Вентворте , штат Джорджия.

Многие дорожные власти Северной Америки используют обессахаренную свекольную патоку в качестве антиобледенительного средства в зимних операциях по контролю. Патоку можно использовать напрямую, [74] в сочетании с жидкими хлоридами и наносить на дорожные поверхности или использовать для обработки соляного покрытия на дорогах. [75] Патока может быть более выгодной, чем дорожная соль сама по себе, поскольку она уменьшает коррозию и снижает температуру замерзания смеси соли и рассола, поэтому антиобледенители остаются эффективными при более низких температурах. [74] Добавление жидкости к каменной соли также уменьшает отскок и рассеивание каменной соли, удерживая ее там, где это необходимо, и сокращает время активации соли для начала процесса плавления. [75]

Как и во многих других отраслях промышленности, автоматизация производства активно продвигалась на сахарных заводах в последние десятилетия. Производственный процесс, как правило, контролируется центральной системой управления процессами , которая напрямую управляет большинством машин и компонентов. Только для некоторых специальных машин, таких как центрифуги в сахарном цехе, децентрализованные ПЛК используются по соображениям безопасности. [76]