Пайка оплавлением — это процесс, в котором паяльная паста (липкая смесь порошкообразного припоя и флюса ) используется для временного присоединения от одного до тысяч крошечных электрических компонентов к их контактным площадкам , после чего вся сборка подвергается контролируемому нагреву. Паяльная паста оплавляется в расплавленном состоянии, создавая постоянные паяные соединения. Нагрев может осуществляться путем пропускания сборки через печь оплавления , под инфракрасной лампой или (в основном для прототипирования) путем пайки отдельных соединений с помощью карандаша с горячим воздухом.

Пайка оплавлением с длинными промышленными конвекционными печами является предпочтительным методом пайки компонентов поверхностного монтажа (SMT) на печатную плату (PCB). Каждый сегмент печи имеет регулируемую температуру в соответствии с конкретными тепловыми требованиями каждой сборки. Печи оплавления, предназначенные специально для пайки компонентов поверхностного монтажа, могут также использоваться для компонентов сквозного монтажа путем заполнения отверстий паяльной пастой и вставки выводов компонентов через пасту. Однако пайка волной припоя была распространенным методом пайки многовыводных компонентов сквозного монтажа на печатную плату, предназначенную для компонентов поверхностного монтажа.

При использовании на платах, содержащих смесь компонентов SMT и компонентов с покрытием сквозных отверстий (PTH), оплавление сквозных отверстий, когда это достигается с помощью специально модифицированных трафаретов для пасты, может позволить исключить этап пайки волной из процесса сборки, что потенциально снижает затраты на сборку. [ необходимо разъяснение ] Хотя это можно сказать о свинцово-оловянных паяльных пастах, которые использовались ранее, бессвинцовые припойные сплавы, такие как SAC, представляют собой проблему с точки зрения ограничений регулировки температурного профиля печи и требований к специализированным компонентам сквозных отверстий, которые должны паяться вручную с помощью припойной проволоки или не могут разумно выдерживать высокие температуры, воздействующие на печатные платы, когда они перемещаются по конвейеру печи оплавления. Пайка оплавлением компонентов сквозных отверстий с использованием паяльной пасты в процессе конвекционной печи называется интрузивной пайкой.

Целью процесса оплавления является достижение паяльной пастой эвтектической температуры, при которой конкретный припойный сплав претерпевает фазовый переход в жидкое или расплавленное состояние. В этом конкретном температурном диапазоне расплавленный сплав демонстрирует свойства адгезии. Расплавленный припой ведет себя во многом как вода, со свойствами когезии и адгезии. При достаточном количестве флюса, в состоянии ликвидуса, расплавленные припойные сплавы будут демонстрировать характеристику, называемую «смачивание».

Смачивание — это свойство сплава, когда он находится в пределах своего определенного эвтектического температурного диапазона. Смачивание — необходимое условие для образования паяных соединений, которые соответствуют критериям «приемлемых» или «целевых» условий, в то время как «несоответствующие» считаются дефектными согласно IPC .

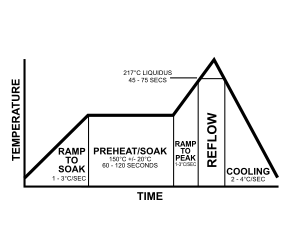

Температурный профиль печи оплавления подходит для характеристик конкретной сборки печатной платы, размера и глубины слоя заземления внутри платы, количества слоев внутри платы, количества и размера компонентов, например. Температурный профиль для конкретной печатной платы позволит оплавлять припой на прилегающих поверхностях, не перегревая и не повреждая электрические компоненты сверх допустимой температуры. В обычном процессе пайки оплавлением обычно есть четыре этапа, называемые «зонами», каждый из которых имеет отдельный тепловой профиль: предварительный нагрев , термическая выдержка (часто сокращается до просто выдержки ), оплавление и охлаждение .

Предварительный нагрев — это первый этап процесса оплавления. Во время этой фазы оплавления вся сборка платы поднимается к целевой температуре выдержки или выдержки. Основная цель фазы предварительного нагрева — безопасно и последовательно довести всю сборку до температуры выдержки или предварительной оплавления. Предварительный нагрев также дает возможность летучим растворителям в паяльной пасте дегазироваться. Для того чтобы растворители пасты были должным образом удалены, а сборка безопасно достигла температур предварительной оплавления, печатная плата должна нагреваться последовательно, линейно. Важным показателем для первой фазы процесса оплавления является скорость наклона температуры или ее подъем во времени. Часто она измеряется в градусах Цельсия в секунду, °C/с. На целевую скорость наклона производителя влияют многие переменные. К ним относятся: целевое время обработки, летучесть паяльной пасты и соображения относительно компонентов. Важно учитывать все эти переменные процесса, но в большинстве случаев соображения относительно чувствительных компонентов имеют первостепенное значение. «Многие компоненты трескаются, если их температура меняется слишком быстро. Максимальная скорость изменения температуры, которую могут выдержать наиболее чувствительные компоненты, становится максимально допустимым наклоном» [ необходимо разъяснение ] . Однако, если термочувствительные компоненты не используются, а максимизация производительности вызывает большую озабоченность, можно адаптировать агрессивные скорости наклона для сокращения времени обработки. По этой причине многие производители увеличивают эти скорости наклона до максимально допустимой скорости 3,0 °C/с. И наоборот, если используется паяльная паста, содержащая особенно сильные растворители, слишком быстрый нагрев сборки может легко привести к выходу процесса из-под контроля. Поскольку летучие растворители выделяются, они могут разбрызгивать припой с контактных площадок на плату. Образование шариков припоя является основной проблемой сильного выделения газа во время фазы предварительного нагрева. После того, как плата была нагрета до температуры на фазе предварительного нагрева, пора переходить к фазе замачивания или предварительной пайки.

Вторая секция, термическая выдержка, обычно представляет собой выдержку в течение 60–120 секунд для удаления летучих веществ паяльной пасты и активации флюсов , где компоненты флюса начинают восстановление оксида на выводах и площадках компонентов. Слишком высокая температура может привести к разбрызгиванию или образованию шариков припоя, а также к окислению пасты, контактных площадок и выводов компонентов. Аналогично, флюсы могут не полностью активироваться, если температура слишком низкая. В конце зоны выдержки желательно тепловое равновесие всей сборки непосредственно перед зоной оплавления. Профиль выдержки предлагается для уменьшения любой дельта T между компонентами разных размеров или если сборка печатной платы очень большая. Профиль выдержки также рекомендуется для уменьшения пустот в корпусах типа массива площадок. [1]

Третий участок, зона оплавления, также называется «время выше оплавления» или «температура выше ликвидуса» (TAL), и является частью процесса, где достигается максимальная температура. Важным фактором является пиковая температура, которая является максимально допустимой температурой всего процесса. Обычная пиковая температура составляет 20–40 °C выше ликвидуса. [1] Этот предел определяется компонентом в сборке с наименьшим допуском на высокие температуры (компонент, наиболее подверженный термическому повреждению). Стандартная рекомендация заключается в вычитании 5 °C из максимальной температуры, которую может выдержать наиболее уязвимый компонент, чтобы достичь максимальной температуры для процесса. Важно контролировать температуру процесса, чтобы она не превышала этот предел. Кроме того, высокие температуры (выше 260 °C) могут привести к повреждению внутренних кристаллов компонентов SMT , а также способствовать росту интерметаллических соединений . И наоборот, недостаточно высокая температура может помешать адекватному оплавлению пасты.

[2]

Время выше точки ликвидуса (TAL) или время выше точки оплавления измеряет, как долго припой находится в жидком состоянии. Флюс снижает поверхностное натяжение на стыке металлов для достижения металлургического соединения, позволяя отдельным сферам порошка припоя объединиться. Если время профиля превышает спецификацию производителя, результатом может быть преждевременная активация или потребление флюса, эффективно «высушивая» пасту до образования паяного соединения. Недостаточное соотношение времени и температуры приводит к снижению очищающего действия флюса, что приводит к плохому смачиванию , недостаточному удалению растворителя и флюса и, возможно, к дефектным паяным соединениям. Эксперты обычно рекомендуют максимально короткое TAL, однако большинство паст указывают минимальное TAL в 30 секунд, хотя, по-видимому, нет четкой причины для этого конкретного времени. Одна из возможностей заключается в том, что на печатной плате есть места, которые не измеряются во время профилирования, и поэтому установка минимально допустимого времени в 30 секунд снижает вероятность того, что неизмеренная область не оплавится. Высокое минимальное время оплавления также обеспечивает запас прочности при изменении температуры печи. Время смачивания в идеале должно быть ниже 60 секунд выше ликвидуса. Дополнительное время выше ликвидуса может вызвать чрезмерный рост интерметаллических соединений, что может привести к хрупкости соединений. Плата и компоненты также могут быть повреждены при длительном воздействии температуры выше ликвидуса, и большинство компонентов имеют четко определенный временной предел того, как долго они могут подвергаться воздействию температур выше заданного максимума. Слишком малое время выше ликвидуса может задерживать растворители и флюс и создавать потенциал для холодных или тусклых соединений, а также пустот в припое.

Последняя зона — это зона охлаждения для постепенного охлаждения обработанной платы и затвердевания паяных соединений. Правильное охлаждение препятствует избыточному образованию интерметаллических соединений или тепловому удару компонентов. Типичные температуры в зоне охлаждения находятся в диапазоне от 30 до 110 °C (от 86 до 230 °F). Высокая скорость охлаждения выбирается для создания мелкозернистой структуры, которая является наиболее механически прочной. [1] В отличие от максимальной скорости нарастания, скорость спада часто игнорируется. Скорость нарастания менее критична выше определенных температур, однако максимально допустимый наклон для любого компонента должен применяться независимо от того, нагревается ли компонент или остывает. Обычно предлагается скорость охлаждения 4 °C/с. Это параметр, который следует учитывать при анализе результатов процесса.

Термин «оплавление» используется для обозначения температуры, выше которой твердая масса припоя наверняка расплавится (а не просто размягчится). Если охладить ее ниже этой температуры, припой не будет течь. Нагретый выше нее еще раз, припой снова потечет — отсюда и «оплавление».

Современные методы сборки схем, использующие пайку оплавлением, не обязательно позволяют припою течь более одного раза. Они гарантируют, что гранулированный припой, содержащийся в паяльной пасте, превосходит температуру оплавления используемого припоя.

Термическое профилирование — это процесс измерения нескольких точек на печатной плате для определения теплового отклонения, которое она совершает в процессе пайки. В электронной промышленности SPC (статистический контроль процесса) помогает определить, находится ли процесс под контролем, измеряя его в соответствии с параметрами оплавления, определенными технологиями пайки и требованиями к компонентам. [3] [4] Современные программные средства позволяют фиксировать профиль, а затем автоматически оптимизировать его с помощью математического моделирования, что значительно сокращает время, необходимое для установления оптимальных настроек процесса. [5]

http://www.idc-online.com/technical_references/pdfs/electronic_engineering/Electronics_Manufacture_Intrusive_Reflow.pdf