Тепловая электростанция , также известная как тепловая электростанция , представляет собой тип электростанции , на которой тепловая энергия, вырабатываемая из различных источников топлива (например, угля , природного газа , ядерного топлива и т. д.), преобразуется в электрическую энергию . [1] Тепло от источника преобразуется в механическую энергию с использованием термодинамического энергетического цикла (такого как цикл Дизеля , цикл Ренкина , цикл Брайтона и т. д.). Наиболее распространенный цикл включает в себя рабочую жидкость (часто воду), нагреваемую и кипятящуюся под высоким давлением в сосуде под давлением для получения пара высокого давления. Затем этот пар высокого давления направляется в турбину, где он вращает лопатки турбины. Вращающаяся турбина механически соединена с электрогенератором , который преобразует вращательное движение в электричество. Топливо, такое как природный газ или нефть, также может сжигаться непосредственно в газовых турбинах ( внутреннее сгорание ), пропуская этап генерации пара. Эти установки могут быть открытого цикла или более эффективного типа комбинированного цикла .

Большинство тепловых электростанций в мире работают на паровых турбинах, газовых турбинах или их комбинации. Эффективность тепловой электростанции определяется тем, насколько эффективно она преобразует тепловую энергию в электрическую, в частности, отношением товарной электроэнергии к теплотворной способности используемого топлива. Различные термодинамические циклы имеют различную эффективность, при этом цикл Ренкина, как правило, более эффективен, чем циклы Отто или Дизеля. [1] В цикле Ренкина выхлопные газы низкого давления из турбины поступают в паровой конденсатор , где охлаждаются для получения горячего конденсата , который возвращается в процесс нагрева для получения еще большего количества пара высокого давления.

Конструкция тепловых электростанций зависит от предполагаемого источника энергии. Помимо ископаемого и ядерного топлива , некоторые станции используют геотермальную энергию , солнечную энергию , биотопливо и сжигание отходов . Некоторые тепловые электростанции также предназначены для производства тепла для промышленных целей, обеспечения централизованного теплоснабжения или опреснения воды , в дополнение к выработке электроэнергии. Новые технологии, такие как сверхкритические и ультрасверхкритические тепловые электростанции, работают при более высоких температурах и давлениях для повышения эффективности и снижения выбросов. Технология когенерации или ТЭЦ (комбинированное производство тепла и электроэнергии), одновременное производство электроэнергии и полезного тепла из одного и того же источника топлива, повышает общую эффективность за счет использования отработанного тепла для отопления. Старые, менее эффективные тепловые электростанции выводятся из эксплуатации или адаптируются для использования более чистых и возобновляемых источников энергии.

Тепловые электростанции производят 70% электроэнергии в мире. [2] Они часто обеспечивают надежное, стабильное и непрерывное базовое электроснабжение, необходимое для экономического роста. Они обеспечивают энергетическую безопасность, поддерживая стабильность сети, особенно в регионах, где они дополняют непостоянные возобновляемые источники энергии, зависящие от погодных условий. Эксплуатация тепловых электростанций вносит вклад в местную экономику, создавая рабочие места в строительстве, обслуживании и добыче топлива. С другой стороны, сжигание ископаемого топлива выделяет парниковые газы (способствуя изменению климата) и загрязняющие воздух вещества, такие как оксиды серы и оксиды азота (приводящие к кислотным дождям и респираторным заболеваниям). Достижения в области технологии улавливания и хранения углерода (CCS) могут смягчить некоторые экологические последствия тепловых электростанций, работающих на ископаемом топливе. Правительственные постановления и международные соглашения применяются для сокращения вредных выбросов и содействия более чистой генерации электроэнергии.

Почти все угольные электростанции , нефтяные, атомные , геотермальные , солнечные тепловые электрические и мусоросжигательные заводы , а также все электростанции на природном газе являются тепловыми. Природный газ часто сжигается в газовых турбинах , а также в котлах . Отработанное тепло от газовой турбины в виде горячего выхлопного газа может использоваться для получения пара путем пропускания этого газа через парогенератор- утилизатор (HRSG). Затем пар используется для приведения в действие паровой турбины в установке комбинированного цикла , что повышает общую эффективность. Электростанции, сжигающие уголь, мазут или природный газ, часто называют электростанциями на ископаемом топливе . Появились также некоторые тепловые электростанции, работающие на биомассе . Неатомные тепловые электростанции, в частности, работающие на ископаемом топливе, которые не используют когенерацию , иногда называют обычными электростанциями .

Коммерческие электростанции обычно строятся в больших масштабах и рассчитаны на непрерывную работу. Практически все электростанции используют трехфазные электрические генераторы для выработки электроэнергии переменного тока (AC) с частотой 50 Гц или 60 Гц . Крупные компании или учреждения могут иметь собственные электростанции для подачи тепла или электроэнергии на свои объекты, особенно если пар в любом случае создается для других целей. Паровые электростанции использовались для приведения в движение большинства кораблей в течение большей части 20-го века [ требуется ссылка ] . Судовые электростанции обычно напрямую соединяют турбину с винтами корабля через редукторы. Электростанции на таких кораблях также подают пар на меньшие турбины, приводящие в движение электрогенераторы для подачи электроэнергии. Ядерные морские двигатели , за редкими исключениями, используются только на военных судах. Было много турбоэлектрических судов, на которых паровая турбина приводит в действие электрический генератор, который питает электродвигатель для движения .

Когенерационные установки, часто называемые установками комбинированного производства тепла и электроэнергии (ТЭЦ), вырабатывают как электроэнергию, так и тепло для технологического отопления или отопления помещений, например, пар и горячую воду.

Поршневой паровой двигатель использовался для производства механической энергии с 18 века, и заметные усовершенствования были сделаны Джеймсом Уаттом . Когда в 1882 году были построены первые коммерчески разработанные центральные электростанции на станции Pearl Street в Нью-Йорке и электростанции Holborn Viaduct в Лондоне, использовались поршневые паровые двигатели. Разработка паровой турбины в 1884 году обеспечила более крупные и эффективные конструкции машин для центральных электростанций. К 1892 году турбина считалась лучшей альтернативой поршневым двигателям; [3] турбины предлагали более высокие скорости, более компактное оборудование и стабильное регулирование скорости, что позволяло осуществлять параллельную синхронную работу генераторов на общей шине. Примерно после 1905 года турбины полностью заменили поршневые двигатели почти на всех крупных центральных электростанциях.

Самые большие поршневые генераторные установки, когда-либо построенные, были завершены в 1901 году для Манхэттенской надземной железной дороги . Каждая из семнадцати установок весила около 500 тонн и имела мощность 6000 киловатт; современный турбоагрегат аналогичной мощности весил бы примерно на 20% меньше. [4]

Энергоэффективность обычной тепловой электростанции определяется как товарная энергия, произведенная в процентах от теплотворной способности потребляемого топлива. Простая газовая турбина цикла достигает эффективности преобразования энергии от 20 до 35%. [5] Типичные угольные электростанции, работающие при давлении пара 170 бар и температуре 570 °C, работают с эффективностью от 35 до 38%, [6] а современные электростанции на ископаемом топливе — с эффективностью 46%. [7] Системы с комбинированным циклом могут достигать более высоких значений. Как и у всех тепловых двигателей, их эффективность ограничена и регулируется законами термодинамики .

Эффективность Карно диктует , что более высокая эффективность может быть достигнута путем повышения температуры пара. Электростанции на ископаемом топливе с субкритическим давлением могут достигать эффективности 36–40%. Сверхкритические конструкции имеют эффективность в диапазоне от низкого до среднего 40%, а новые «сверхкритические» конструкции, использующие давление выше 4400 фунтов на квадратный дюйм (30 МПа) и многоступенчатый промежуточный нагрев, достигают эффективности 45–48%. [6] Выше критической точки для воды 705 °F (374 °C) и 3212 фунтов на квадратный дюйм (22,15 МПа) фазовый переход от воды к пару отсутствует , а происходит лишь постепенное уменьшение плотности .

В настоящее время большинство атомных электростанций должны работать при температурах и давлениях ниже, чем угольные электростанции, чтобы обеспечить более консервативные запасы безопасности в системах, которые отводят тепло от ядерного топлива. Это, в свою очередь, ограничивает их термодинамическую эффективность до 30–32%. Некоторые изучаемые конструкции передовых реакторов, такие как сверхвысокотемпературный реактор , усовершенствованный газоохлаждаемый реактор и сверхкритический водяной реактор , будут работать при температурах и давлениях, аналогичных текущим угольным электростанциям, обеспечивая сопоставимую термодинамическую эффективность.

Энергия тепловой электростанции, не используемая в производстве электроэнергии, должна покидать завод в виде тепла в окружающую среду. Это отходящее тепло может проходить через конденсатор и утилизироваться с охлаждающей водой или в градирнях . Если отходящее тепло вместо этого используется для централизованного теплоснабжения , это называется когенерацией . Важным классом тепловых электростанций являются те, которые связаны с опреснительными установками; они обычно находятся в странах с пустынными территориями, где имеются большие запасы природного газа , и на этих заводах производство пресной воды и электроэнергии являются одинаково важными побочными продуктами.

Другие типы электростанций подвержены различным ограничениям эффективности. Большинство гидроэлектростанций в Соединенных Штатах имеют около 90 процентов эффективности преобразования энергии падающей воды в электричество [8], в то время как эффективность ветряной турбины ограничена законом Беца , примерно 59,3%, а реальные ветряные турбины показывают более низкую эффективность.

Прямая стоимость электроэнергии, произведенной тепловой электростанцией, является результатом стоимости топлива, капитальных затрат на установку, труда оператора, обслуживания и таких факторов, как обработка и утилизация золы. Косвенные социальные или экологические издержки, такие как экономическая стоимость воздействия на окружающую среду или воздействие на окружающую среду и здоровье полного топливного цикла и вывода установки из эксплуатации, обычно не относятся к затратам на производство для тепловых станций в практике коммунального обслуживания, но могут быть частью оценки воздействия на окружающую среду. Эти косвенные издержки относятся к более широкому понятию внешних эффектов .

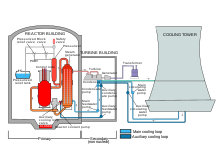

В области ядерных установок парогенератор относится к определенному типу большого теплообменника , используемого в реакторе с водой под давлением (PWR) для термического соединения первичной (реакторной установки) и вторичной (паровой установки) систем, что генерирует пар. В кипящем реакторе (BWR) отдельный парогенератор не используется, и вода кипит в активной зоне реактора.

В некоторых промышленных условиях могут также быть паропроизводящие теплообменники, называемые парогенераторами-утилизаторами (HRSG), которые используют тепло от какого-либо промышленного процесса, чаще всего используя горячие выхлопы газовой турбины. Паропроизводящий котел должен производить пар высокой чистоты, давления и температуры, необходимых для паровой турбины, которая приводит в действие электрогенератор.

Геотермальным установкам не нужны котлы, поскольку они используют естественные источники пара. Теплообменники могут использоваться там, где геотермальный пар очень едкий или содержит избыточное количество взвешенных твердых частиц.

Парогенератор на ископаемом топливе включает в себя экономайзер , паровой барабан и топку с ее парогенерирующими трубами и змеевиками пароперегревателя. Необходимые предохранительные клапаны расположены в подходящих точках для защиты от избыточного давления в котле. Оборудование для воздушного и дымового тракта включает в себя: вентилятор принудительной тяги (FD) , подогреватель воздуха (AP), топку котла, вентилятор принудительной тяги (ID), золоулавливатели ( электрофильтр или рукавный фильтр ) и дымовую трубу . [9] [10] [11]

Питательная вода котла, используемая в паровом котле, является средством передачи тепловой энергии от сжигаемого топлива к механической энергии вращающейся паровой турбины . Общая питательная вода состоит из рециркулированной конденсационной воды и очищенной подпиточной воды . Поскольку металлические материалы, с которыми она контактирует, подвержены коррозии при высоких температурах и давлениях, подпиточная вода подвергается высокой очистке перед использованием. Система умягчителей воды и ионообменных деминерализаторов производит воду настолько чистую, что она по совпадению становится электрическим изолятором с проводимостью в диапазоне 0,3–1,0 микросименс на сантиметр. Подпиточная вода на установке мощностью 500 МВт составляет, возможно, 120 галлонов США в минуту (7,6 л/с) для замены воды, отбираемой из барабанов котла, для управления чистотой воды, а также для компенсации небольших потерь от утечек пара в системе.

Цикл питательной воды начинается с откачки конденсатной воды из конденсатора после прохождения через паровые турбины. Расход конденсата при полной нагрузке на установке мощностью 500 МВт составляет около 6000 галлонов США в минуту (400 л/с).

Вода обычно нагнетается в два этапа и обычно протекает через ряд из шести или семи промежуточных подогревателей питательной воды, нагреваемых в каждой точке паром, отбираемым из соответствующего отборного соединения на турбинах, и набирающих температуру на каждом этапе. Обычно в середине этой серии подогревателей питательной воды и перед вторым этапом нагнетания конденсат плюс подпиточная вода протекают через деаэратор [ 12] [13] , который удаляет растворенный воздух из воды, дополнительно очищая и снижая ее коррозионную активность. После этой точки вода может быть дозирована гидразином , химикатом, который удаляет остаточный кислород в воде до уровня ниже 5 частей на миллиард (ppb). Она также дозируется с агентами контроля pH , такими как аммиак или морфолин, чтобы поддерживать остаточную кислотность низкой и, таким образом, некоррозионной.

Котел представляет собой прямоугольную печь со стороной около 50 футов (15 м) и высотой 130 футов (40 м). Его стенки сделаны из сетки стальных труб высокого давления диаметром около 2,3 дюйма (58 мм). [ необходима цитата ]

Топливо, такое как пылевидный уголь, вдувается в печь через горелки, расположенные по четырем углам, или вдоль одной стены, или двух противоположных стен, и воспламеняется для быстрого сгорания, образуя большой огненный шар в центре. Тепловое излучение огненного шара нагревает воду, которая циркулирует по трубам котла вблизи периметра котла. Скорость циркуляции воды в котле в три-четыре раза превышает пропускную способность. По мере циркуляции воды в котле она поглощает тепло и превращается в пар. Она отделяется от воды внутри барабана в верхней части печи. Насыщенный пар вводится в подвесные трубы перегрева, которые висят в самой горячей части газов сгорания, когда они выходят из печи. Здесь пар перегревается до 1000 °F (540 °C), чтобы подготовить его для турбины.

Установки, использующие газовые турбины для нагрева воды для преобразования в пар, используют котлы, известные как парогенераторы -утилизаторы (HRSG). Тепло отходящих газовых турбин используется для производства перегретого пара, который затем используется в обычном цикле производства пара и воды, как описано в разделе о парогазовых установках с газовыми турбинами .

Вода поступает в котел через секцию в конвекционном проходе, называемую экономайзером . Из экономайзера она проходит в паровой барабан , а оттуда через опускные трубы к входным коллекторам в нижней части водяных экранов. Из этих коллекторов вода поднимается через водяные экраны печи, где часть ее превращается в пар, а затем смесь воды и пара снова поступает в паровой барабан. Этот процесс может осуществляться исключительно за счет естественной циркуляции (поскольку вода в опускных трубах плотнее, чем смесь воды и пара в водяных экранах) или с помощью насосов. В паровом барабане вода возвращается в опускные трубы, а пар проходит через ряд паросепараторов и сушилок, которые удаляют капли воды из пара. Затем сухой пар поступает в змеевики пароперегревателя.

Вспомогательное оборудование топки котла включает в себя форсунки подачи угля и запальные пушки, сажеобдувочные аппараты , водяные фурмы и смотровые окна (в стенках топки) для наблюдения за внутренней частью топки. Взрывы топки из-за скопления горючих газов после отключения предотвращаются путем вымывания этих газов из зоны горения перед зажиганием угля.

Паровой барабан (а также змеевики и коллекторы пароперегревателя ) имеют вентиляционные и дренажные отверстия, необходимые для первоначального запуска.

Электростанции на ископаемом топливе часто имеют секцию пароперегревателя в парогенерирующей печи. [ требуется ссылка ] Пар проходит через сушильное оборудование внутри парового барабана в пароперегреватель, набор труб в печи. Здесь пар забирает больше энергии из горячих дымовых газов снаружи труб, и его температура теперь перегревается выше температуры насыщения. Затем перегретый пар подается по главным паропроводам к клапанам перед турбиной высокого давления.

Атомные паровые электростанции не имеют таких секций, но производят пар в условиях насыщения. Экспериментальные атомные электростанции были оснащены пароперегревателями на ископаемом топливе в попытке улучшить общие эксплуатационные расходы электростанции. [ необходима цитата ]

Конденсатор конденсирует пар из выхлопа турбины в жидкость, чтобы его можно было перекачивать. Если конденсатор можно сделать холоднее, давление выхлопного пара снижается, а эффективность цикла увеличивается .

Поверхностный конденсатор представляет собой кожухотрубчатый теплообменник , в котором охлаждающая вода циркулирует по трубкам. [10] [14] [15] [16] Отработанный пар из турбины низкого давления поступает в кожух, где охлаждается и преобразуется в конденсат (воду), протекая по трубкам, как показано на соседней схеме. Такие конденсаторы используют паровые эжекторы или выхлопы с вращающимся двигателем для непрерывного удаления воздуха и газов со стороны пара для поддержания вакуума .

Для лучшей эффективности температура в конденсаторе должна поддерживаться настолько низкой, насколько это практически возможно, чтобы достичь минимально возможного давления в конденсирующемся паре. Поскольку температура конденсатора почти всегда может поддерживаться значительно ниже 100 °C, где давление паров воды намного меньше атмосферного давления, конденсатор обычно работает под вакуумом . Таким образом, необходимо предотвратить утечки неконденсирующегося воздуха в замкнутый контур.

Обычно охлаждающая вода заставляет пар конденсироваться при температуре около 25 °C (77 °F), что создает абсолютное давление в конденсаторе около 2–7 кПа (0,59–2,07 дюймов рт. ст. ), т. е. вакуум около −95 кПа (−28 дюймов рт. ст.) относительно атмосферного давления. Большое уменьшение объема, которое происходит, когда водяной пар конденсируется в жидкость, создает вакуум, который в целом повышает эффективность турбин.

Ограничивающим фактором является температура охлаждающей воды, которая, в свою очередь, ограничивается преобладающими средними климатическими условиями в месте расположения электростанции (зимой может быть возможным понижение температуры за пределы турбинных ограничений, что приведет к чрезмерной конденсации в турбине). Станции, работающие в жарком климате, могут быть вынуждены снижать выходную мощность, если их источник охлаждающей воды конденсатора становится теплее; к сожалению, это обычно совпадает с периодами высокого спроса на электроэнергию для кондиционирования воздуха .

Конденсатор обычно использует либо циркулирующую охлаждающую воду из градирни для сброса отработанного тепла в атмосферу, либо охлаждающую воду однократного действия (OTC) из реки, озера или океана. В Соединенных Штатах около двух третей электростанций используют системы OTC, которые часто оказывают значительное неблагоприятное воздействие на окружающую среду. Воздействия включают тепловое загрязнение и гибель большого количества рыб и других водных видов на водозаборах охлаждающей воды . [17] [18]

Тепло, поглощаемое циркулирующей охлаждающей водой в трубках конденсатора, также должно быть удалено, чтобы поддерживать способность воды охлаждаться по мере ее циркуляции. Это делается путем перекачивания теплой воды из конденсатора через градирни с естественной, принудительной или принудительной тягой ( как показано на соседнем изображении), которые снижают температуру воды путем испарения примерно на 11–17 °C (52–63 °F) — выбрасывая отработанное тепло в атмосферу. Скорость циркуляции охлаждающей воды в блоке мощностью 500 МВт составляет около 14,2 м 3 /с (500 футов 3 /с или 225 000 галлонов США/мин) при полной нагрузке. [19]

Трубки конденсатора обычно изготавливаются из нержавеющей стали или других сплавов для защиты от коррозии с обеих сторон. Тем не менее, во время работы они могут загрязняться изнутри бактериями или водорослями в охлаждающей воде или минеральными отложениями, что препятствует теплопередаче и снижает термодинамическую эффективность . Многие установки включают в себя автоматическую систему очистки, которая циркулирует шарики из губчатой резины по трубкам, чтобы очистить их без необходимости отключения системы. [ требуется цитата ]

Охлаждающая вода, используемая для конденсации пара в конденсаторе, возвращается к своему источнику, не подвергаясь изменениям, за исключением нагревания. Если вода возвращается в местный водоем (а не в циркуляционную градирню), ее часто смягчают холодной «сырой» водой, чтобы предотвратить тепловой удар при сбросе в этот водоем.

Другой формой конденсационной системы является конденсатор с воздушным охлаждением. Процесс аналогичен процессу радиатора и вентилятора. Отработанное тепло из секции низкого давления паровой турбины проходит через конденсационные трубки, трубки обычно оребрены, а окружающий воздух проталкивается через ребра с помощью большого вентилятора. Пар конденсируется в воду для повторного использования в пароводяном цикле. Конденсаторы с воздушным охлаждением обычно работают при более высокой температуре, чем версии с водяным охлаждением. При экономии воды эффективность цикла снижается (что приводит к большему количеству углекислого газа на мегаватт-час электроэнергии).

Из нижней части конденсатора мощные конденсатные насосы возвращают сконденсированный пар (воду) обратно в пароводяной цикл.

Печи электростанций могут иметь секцию подогревателя, содержащую трубы, нагреваемые горячими дымовыми газами снаружи труб. Отработанный пар из турбины высокого давления проходит через эти нагретые трубы, чтобы собрать больше энергии перед приводом в действие турбин промежуточного и низкого давления.

Внешние вентиляторы обеспечивают подачу достаточного количества воздуха для горения. Первичный вентилятор забирает воздух из атмосферы и сначала нагревает воздух в воздухоподогревателе для лучшей экономии. Затем первичный воздух проходит через угольные измельчители и переносит угольную пыль к горелкам для впрыскивания в топку. Вторичный вентилятор забирает воздух из атмосферы и сначала нагревает воздух в воздухоподогревателе для лучшей экономии. Вторичный воздух смешивается с потоком угля/первичного воздуха в горелках.

Дымосос помогает вентилятору FD вытягивать горючие газы из топки, поддерживая в топке давление немного ниже атмосферного, чтобы избежать утечки продуктов сгорания из корпуса котла.

Паротурбогенератор состоит из ряда паровых турбин, соединенных между собой, и генератора на общем валу.

Обычно на одном конце находится турбина высокого давления, за ней следует турбина среднего давления, и, наконец, одна, две или три турбины низкого давления и вал, который соединяется с генератором. По мере того, как пар движется по системе и теряет давление и тепловую энергию, он расширяется в объеме, требуя увеличения диаметра и более длинных лопастей на каждой последующей ступени для извлечения оставшейся энергии. Вся вращающаяся масса может превышать 200 метрических тонн и 100 футов (30 м) в длину. Она настолько тяжела, что ее необходимо медленно вращать даже при отключении (со скоростью 3 об/мин ), чтобы вал не прогнулся даже немного и не стал несбалансированным. Это настолько важно, что это одна из шести функций аварийных батарей питания на месте отключения электроэнергии. (Другие пять — это аварийное освещение , связь , сигнализация станции, система уплотнения генератора водородом и смазочное масло турбогенератора.)

Для типичной электростанции конца 20-го века перегретый пар из котла подается по трубам диаметром 14–16 дюймов (360–410 мм) при давлении 2400 фунтов на квадратный дюйм (17 МПа; 160 атм) и температуре 1000 °F (540 °C) в турбину высокого давления, где он падает по давлению до 600 фунтов на квадратный дюйм (4,1 МПа; 41 атм) и температуре до 600 °F (320 °C) через ступень. Он выходит через линии холодного промежуточного нагрева диаметром 24–26 дюймов (610–660 мм) и возвращается в котел, где пар снова нагревается в специальных подвесных трубах промежуточного нагрева до 1000 °F (540 °C). Горячий пар промежуточного перегрева направляется в турбину среднего давления, где он падает как по температуре , так и по давлению и выходит непосредственно в длиннолопастные турбины низкого давления и, наконец, выходит в конденсатор. [ необходима цитата ]

Генератор, обычно около 30 футов (9 м) в длину и 12 футов (3,7 м) в диаметре, содержит неподвижный статор и вращающийся ротор , каждый из которых содержит мили тяжелого медного проводника. Обычно постоянного магнита нет , что предотвращает черные запуски . Во время работы он генерирует до 21 000 ампер при 24 000 вольт переменного тока (504 МВт), вращаясь со скоростью 3000 или 3600 об/мин , синхронизированной с электросетью . Ротор вращается в герметичной камере, охлаждаемой водородным газом, выбранным из-за того, что он имеет самый высокий известный коэффициент теплопередачи среди всех газов, а также из-за его низкой вязкости , что снижает потери на сопротивление воздуха . Эта система требует особого обращения во время запуска, при этом воздух в камере сначала вытесняется углекислым газом , а затем заполняется водородом. Это гарантирует, что не будет создана взрывоопасная водородно- кислородная среда.

Частота электросети составляет 60 Гц в Северной Америке и 50 Гц в Европе , Океании , Азии ( Корея и часть Японии являются заметными исключениями) и частях Африки . Желаемая частота влияет на конструкцию больших турбин, поскольку они в высокой степени оптимизированы для одной конкретной скорости.

Электроэнергия поступает на распределительную станцию, где трансформаторы повышают напряжение для передачи к месту назначения.

Генераторы с паровой турбиной имеют вспомогательные системы, позволяющие им работать удовлетворительно и безопасно. Генератор паровой турбины, будучи вращающимся оборудованием, обычно имеет тяжелый вал большого диаметра. Поэтому валу требуются не только опоры, но и его необходимо удерживать в нужном положении во время работы. Чтобы минимизировать фрикционное сопротивление вращению, вал имеет ряд подшипников . Корпуса подшипников, в которых вращается вал, покрыты материалом с низким коэффициентом трения, таким как баббит . Для дальнейшего снижения трения между валом и поверхностью подшипника и ограничения выделяемого тепла предусмотрена масляная смазка.

Когда дымовой газ сгорания выходит из котла, он направляется через вращающуюся плоскую корзину из металлической сетки, которая забирает тепло и возвращает его входящему свежему воздуху по мере вращения корзины. Это называется подогревателем воздуха . Газ, выходящий из котла, загружен летучей золой , которая представляет собой крошечные сферические частицы золы. Дымовой газ содержит азот вместе с продуктами сгорания: диоксидом углерода , диоксидом серы и оксидами азота . Летучая зола удаляется тканевыми рукавными фильтрами в рукавных фильтрах или электростатических осадителях . После удаления побочный продукт летучей золы иногда может использоваться в производстве бетона . Однако такая очистка дымовых газов происходит только на заводах, оснащенных соответствующей технологией. Тем не менее, большинство угольных электростанций в мире не имеют таких установок. [ требуется цитата ] Законодательство в Европе эффективно снижает загрязнение дымовыми газами. Япония использует технологию очистки дымовых газов уже более 30 лет, а США делают то же самое уже более 25 лет. В настоящее время Китай начинает бороться с загрязнением, вызванным угольными электростанциями.

В случаях, когда это требуется по закону, загрязняющие вещества в виде серы и оксидов азота удаляются скрубберами дымовых газов , которые используют измельченный известняк или другую щелочную мокрую суспензию для удаления этих загрязняющих веществ из выходящего дымового газа. Другие устройства используют катализаторы для удаления соединений закиси азота из потока дымовых газов. Газ, поднимающийся по дымовой трубе, к этому времени может упасть примерно до 50 °C (120 °F). Типичная дымовая труба может иметь высоту 150–180 метров (490–590 футов) для рассеивания оставшихся компонентов дымового газа в атмосфере. Самая высокая дымовая труба в мире имеет высоту 419,7 метра (1377 футов) на Экибастузской ГРЭС-2 в Казахстане .

В Соединенных Штатах и ряде других стран исследования по моделированию атмосферной дисперсии [20] требуются для определения высоты дымовой трубы, необходимой для соответствия местным нормам загрязнения воздуха . Соединенные Штаты также требуют, чтобы высота дымовой трубы соответствовала так называемой высоте дымовой трубы « хорошей инженерной практики » (GEP). [21] [22] В случае существующих дымовых труб, которые превышают высоту дымовой трубы GEP, любые исследования по моделированию дисперсии загрязнения воздуха для таких дымовых труб должны использовать высоту дымовой трубы GEP, а не фактическую высоту дымовой трубы.

Поскольку происходит непрерывный отбор пара и непрерывный возврат конденсата в котел, потери из-за продувки и утечек должны быть восполнены для поддержания желаемого уровня воды в паровом барабане котла. Для этого в систему котловой воды непрерывно добавляется подпиточная вода. Примеси в сырой воде, поступающей на установку, обычно состоят из солей кальция и магния , которые придают воде жесткость . Жесткость подпиточной воды в котле приведет к образованию отложений на поверхностях трубной воды, что приведет к перегреву и выходу труб из строя. Таким образом, соли должны быть удалены из воды, и это делается на установке деминерализации воды (DM). Установка DM обычно состоит из катионных, анионных и смешанных обменников. Любые ионы в конечной воде из этого процесса состоят в основном из ионов водорода и гидроксид-ионов, которые рекомбинируют, образуя чистую воду. Очень чистая DM вода становится очень едкой, как только она поглощает кислород из атмосферы из-за ее очень высокого сродства к кислороду.

Мощность установки DM определяется типом и количеством солей в сырой воде на входе. Однако, некоторое хранение необходимо, так как установка DM может быть остановлена для технического обслуживания. Для этой цели устанавливается резервуар для хранения, из которого вода DM непрерывно отбирается для подпитки котла. Резервуар для воды DM изготавливается из материалов, не подверженных воздействию коррозионной воды, таких как ПВХ . Трубопроводы и клапаны, как правило, изготавливаются из нержавеющей стали. Иногда поверх воды в резервуаре устанавливается устройство паровой подушки или поплавковый пончик из нержавеющей стали, чтобы избежать контакта с воздухом. Подпитка водой DM обычно добавляется в паровое пространство поверхностного конденсатора ( т. е. со стороны вакуума). Это устройство не только распыляет воду, но и деаэрирует воду DM, при этом растворенные газы удаляются деаэратором через эжектор, прикрепленный к конденсатору.

На угольных электростанциях сырой уголь из угольного хранилища сначала измельчается на мелкие куски, а затем транспортируется в угольные загрузочные бункеры в котлах. Затем уголь измельчается в очень мелкий порошок. Измельчителями могут быть шаровые мельницы , вращающиеся барабанные мельницы или другие типы мельниц.

Некоторые электростанции сжигают мазут вместо угля. Мазут должен поддерживаться в тепле (выше температуры застывания ) в резервуарах для хранения мазута, чтобы предотвратить его застывание и невозможность перекачивания. Мазут обычно нагревают примерно до 100 °C перед тем, как прокачать через форсунки для распыления мазута в печи.

Котлы некоторых электростанций используют переработанный природный газ в качестве основного топлива. Другие электростанции могут использовать переработанный природный газ в качестве вспомогательного топлива в случае прекращения подачи основного топлива (угля или нефти). В таких случаях на топках котлов предусмотрены отдельные газовые горелки.

Валоповоротный механизм (или «поворотный механизм») — это механизм, предназначенный для вращения вала турбогенератора на очень низкой скорости после остановок агрегата. После того, как агрегат «отключается» (т. е. впускной паровой клапан закрывается), турбина движется по инерции вниз к остановке. Когда он полностью останавливается, существует тенденция к отклонению или изгибу вала турбины, если ему позволяют оставаться в одном положении слишком долго. Это происходит потому, что тепло внутри корпуса турбины имеет тенденцию концентрироваться в верхней половине корпуса, делая верхнюю половину вала более горячей, чем нижнюю половину. Поэтому вал может деформироваться или изгибаться на миллионные доли дюйма.

Этого небольшого отклонения вала, обнаруживаемого только измерителями эксцентриситета, было бы достаточно, чтобы вызвать разрушительные вибрации всего блока паровой турбины-генератора при его повторном запуске. Поэтому вал автоматически проворачивается на низкой скорости (около одного процента от номинальной скорости) валоповоротным механизмом до тех пор, пока он не остынет достаточно, чтобы обеспечить полную остановку.

Вспомогательный насос масляной системы используется для подачи масла [ необходимо разъяснение ] при запуске паротурбинного генератора. Он снабжает гидравлическую масляную систему, необходимую для главного запорного клапана паровой турбины, регулирующих клапанов, систем подшипникового и уплотнительного масла, соответствующих гидравлических реле и других механизмов.

При заданной скорости турбины во время пусков насос, приводимый в действие главным валом турбины, берет на себя функции вспомогательной системы. [ необходима цитата ]

В то время как небольшие генераторы могут охлаждаться воздухом, проходящим через фильтры на входе, более крупные агрегаты обычно требуют специальных охлаждающих устройств. Охлаждение водородным газом в масляном корпусе используется, поскольку он имеет самый высокий известный коэффициент теплопередачи среди всех газов и его низкую вязкость , что снижает потери на сопротивление воздуха . Эта система требует особого обращения во время запуска, при этом воздух в корпусе генератора сначала вытесняется углекислым газом, а затем заполняется водородом. Это гарантирует, что легковоспламеняющийся водород не смешивается с кислородом в воздухе.

Давление водорода внутри корпуса поддерживается немного выше атмосферного давления , чтобы избежать попадания наружного воздуха, и до давления около двух атмосфер для улучшения теплопередачи. Водород должен быть герметизирован от утечки наружу, где вал выходит из корпуса. Механические уплотнения вокруг вала устанавливаются с очень маленьким кольцевым зазором, чтобы избежать трения между валом и уплотнениями на меньших турбинах, с лабиринтными уплотнениями на более крупных машинах. Уплотнительное масло используется для предотвращения утечки газообразного водорода в атмосферу.

Генератор также использует водяное охлаждение. Поскольку катушки генератора находятся под потенциалом около 22 кВ , для соединения водопровода и высоковольтных обмоток генератора используется изолирующий барьер, такой как тефлон. Используется деминерализованная вода с низкой проводимостью.

Напряжение генератора для современных генераторов, подключенных к коммунальным сетям, варьируется от 11 кВ в меньших агрегатах до 30 кВ в более крупных агрегатах. Высоковольтные выводы генератора обычно представляют собой большие алюминиевые каналы из-за их высокого тока по сравнению с кабелями, используемыми в меньших машинах. Они заключены в хорошо заземленные алюминиевые шинопроводы и поддерживаются на подходящих изоляторах. Высоковольтные выводы генератора подключаются к повышающим трансформаторам для подключения к высоковольтной электрической подстанции (обычно в диапазоне от 115 кВ до 765 кВ) для дальнейшей передачи по местной электросети.

Необходимые защитные и измерительные устройства включены для высоковольтных выводов. Таким образом, паровой турбинный генератор и трансформатор образуют один блок. Меньшие блоки могут совместно использовать общий повышающий трансформатор генератора с индивидуальными выключателями для подключения генераторов к общей шине.

Большинство элементов управления работой электростанции автоматизированы. Однако иногда может потребоваться ручное вмешательство. Таким образом, станция оснащена мониторами и системами сигнализации, которые предупреждают операторов станции, когда определенные рабочие параметры серьезно отклоняются от своего нормального диапазона.

Центральная аккумуляторная система, состоящая из свинцово-кислотных ячеек, предназначена для аварийного электроснабжения, когда это необходимо, таких важных элементов, как системы управления электростанцией, системы связи, система водородного уплотнения генератора, насосы смазочного масла турбины и аварийное освещение. Это необходимо для безопасного, безаварийного отключения блоков в аварийной ситуации.

Рассеивать тепловую нагрузку от отработавшего пара главной турбины, конденсата из конденсатора уплотнительного пара и конденсата из подогревателя низкого давления путем обеспечения непрерывной подачи охлаждающей воды в главный конденсатор, что приводит к конденсации.

Потребление охлаждающей воды внутренними электростанциями, по оценкам, приведет к снижению доступности электроэнергии для большинства тепловых электростанций к 2040–2069 гг. [23]

{{cite book}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite book}}: |author=имеет общее название ( помощь ){{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка )