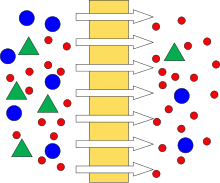

Ультрафильтрация ( УФ ) — это разновидность мембранной фильтрации , в которой такие силы, как градиенты давления или концентрации, приводят к разделению через полупроницаемую мембрану . Взвешенные твердые частицы и растворенные вещества с высокой молекулярной массой удерживаются в так называемом ретентате, в то время как вода и растворенные вещества с низкой молекулярной массой проходят через мембрану в пермеате (фильтрате). Этот процесс разделения используется в промышленности и исследованиях для очистки и концентрирования макромолекулярных (10 3 –10 6 Да ) растворов, особенно растворов белков .

Ультрафильтрация принципиально не отличается от микрофильтрации . Оба они разделяются на основе исключения размера или захвата частиц. Она принципиально отличается от мембранного разделения газа , которое разделяется на основе различных объемов абсорбции и различных скоростей диффузии . Ультрафильтрационные мембраны определяются молекулярной массой отсекаемой среды (MWCO) используемой мембраны. Ультрафильтрация применяется в режиме перекрестного потока или тупиковом режиме .

Такие отрасли, как химическое и фармацевтическое производство, переработка продуктов питания и напитков, а также очистка сточных вод , используют ультрафильтрацию для повторного использования потока или добавления ценности к последующим продуктам. Диализ крови также использует ультрафильтрацию. [ необходима цитата ]

Ультрафильтрация может использоваться для удаления частиц и макромолекул из сырой воды для получения питьевой воды. Она использовалась либо для замены существующих вторичных (коагуляция, флокуляция, седиментация) и третичных систем фильтрации (фильтрация через песок и хлорирование), используемых на водоочистных станциях, либо в качестве автономных систем в изолированных регионах с растущим населением. [1] При очистке воды с высоким содержанием взвешенных твердых частиц ультрафильтрация часто интегрируется в процесс, используя первичную (просеивание, флотация, фильтрация) и некоторые вторичные обработки в качестве стадий предварительной обработки. [2] Процессы ультрафильтрации в настоящее время предпочтительнее традиционных методов очистки по следующим причинам:

В настоящее время процессы ультрафильтрации ограничены высокими затратами, связанными с загрязнением и заменой мембран. [4] Для предотвращения чрезмерного повреждения мембранных блоков требуется дополнительная предварительная обработка исходной воды.

Во многих случаях УФ используется для предварительной фильтрации в установках обратного осмоса (ОО) для защиты мембран ОО. [ необходима ссылка ]

UF широко используется в молочной промышленности; [5] в частности, при переработке сырной сыворотки для получения концентрата сывороточного белка (WPC) и пермеата, богатого лактозой. [6] [7] За одну стадию процесс UF способен концентрировать сыворотку в 10–30 раз больше, чем исходное сырье. [8]

Первоначальной альтернативой мембранной фильтрации сыворотки было использование парового нагрева с последующей барабанной сушкой или распылительной сушкой. Продукт этих методов имел ограниченное применение из-за своей гранулированной текстуры и нерастворимости. Существующие методы также имели непостоянный состав продукта, высокие капитальные и эксплуатационные затраты, а из-за чрезмерного тепла, используемого при сушке, часто денатурировали некоторые белки. [6]

По сравнению с традиционными методами, процессы UF, используемые для этого применения: [6] [8]

Потенциал загрязнения широко обсуждается, будучи идентифицированным как существенный фактор снижения производительности. [6] [7] [8] Сырная сыворотка содержит высокие концентрации фосфата кальция, что может потенциально привести к образованию накипи на поверхности мембраны. В результате необходимо проводить существенную предварительную обработку для балансировки pH и температуры сырья с целью поддержания растворимости солей кальция. [8] [9]

Основной принцип работы ультрафильтрации использует индуцированное давлением отделение растворенных веществ от растворителя через полупроницаемую мембрану. Соотношение между приложенным давлением к разделяемому раствору и потоком через мембрану чаще всего описывается уравнением Дарси:

где J — поток (скорость потока на единицу площади мембраны), TMP — трансмембранное давление (разница давлений между потоком исходного материала и пермеата), μ — вязкость растворителя, а R t — общее сопротивление (сумма сопротивления мембраны и сопротивления загрязнению). [ необходима ссылка ]

Когда происходит фильтрация, локальная концентрация отброшенного материала на поверхности мембраны увеличивается и может стать насыщенной. В УФ повышенная концентрация ионов может создать осмотическое давление на стороне подачи мембраны. Это снижает эффективное ТМП системы, следовательно, снижая скорость проницаемости. Увеличение концентрированного слоя на стенке мембраны уменьшает поток пермеата из-за увеличения сопротивления, что снижает движущую силу для переноса растворителя через поверхность мембраны. КП влияет почти на все доступные процессы мембранного разделения. В ОО растворенные вещества, удерживаемые в мембранном слое, приводят к более высокому осмотическому давлению по сравнению с концентрацией основного потока. Поэтому для преодоления этого осмотического давления требуются более высокие давления. Концентрационная поляризация играет доминирующую роль в ультрафильтрации по сравнению с микрофильтрацией из-за небольшого размера пор мембраны. [10] Концентрационная поляризация отличается от загрязнения, поскольку она не оказывает длительного воздействия на саму мембрану и может быть обращена вспять путем сброса ТМП. Однако она оказывает значительное влияние на многие типы загрязнений. [11]

[12] Ниже приведены четыре категории, по которым можно определить загрязнения мембран УФ-фильтров:

Следующие модели описывают механизмы осаждения частиц на поверхности мембраны и в порах:

В результате концентрационной поляризации на поверхности мембраны повышенные концентрации ионов могут превышать пороги растворимости и осаждаться на поверхности мембраны. Эти неорганические солевые отложения могут блокировать поры, вызывая снижение потока, деградацию мембраны и потерю производительности. Образование накипи в значительной степени зависит от факторов, влияющих как на растворимость, так и на концентрационную поляризацию, включая pH, температуру, скорость потока и скорость проницаемости. [14]

Микроорганизмы будут прилипать к поверхности мембраны, образуя слой геля, известный как биопленка . [15] Пленка увеличивает сопротивление потоку, выступая в качестве дополнительного барьера для проникновения. В спирально-навитых модулях закупорки, образованные биопленкой, могут привести к неравномерному распределению потока и, таким образом, усилить эффекты концентрационной поляризации. [16]

В зависимости от формы и материала мембраны для процесса ультрафильтрации могут использоваться различные модули. [17] Коммерчески доступные конструкции модулей ультрафильтрации различаются в зависимости от требуемых гидродинамических и экономических ограничений, а также механической устойчивости системы при определенных рабочих давлениях. [18] Основные модули, используемые в промышленности, включают:

Конструкция трубчатого модуля использует полимерные мембраны, отлитые на внутренней стороне пластиковых или пористых бумажных компонентов с диаметрами, как правило, в диапазоне 5–25 мм и длиной от 0,6 до 6,4 м. [6] Несколько трубок помещены в оболочку из ПВХ или стали. Подача модуля проходит через трубки, обеспечивая радиальный перенос пермеата в сторону оболочки. Такая конструкция обеспечивает легкую очистку, однако основным недостатком является ее низкая проницаемость, большой объем удерживания внутри мембраны и низкая плотность упаковки. [6] [18]

Эта конструкция концептуально похожа на трубчатый модуль с кожухотрубчатой компоновкой. Один модуль может состоять из 50-тысяч полых волокон и, следовательно, является самоподдерживающимся в отличие от трубчатой конструкции. Диаметр каждого волокна колеблется от 0,2 до 3 мм, при этом сырье течет в трубе, а пермеат продукта собирается радиально снаружи. Преимущество наличия самоподдерживающихся мембран заключается в простоте очистки благодаря возможности обратной промывки. Однако затраты на замену высоки, так как одно неисправное волокно потребует замены всего пучка. Учитывая, что трубки имеют небольшой диаметр, использование этой конструкции также делает систему склонной к засорению. [8]

Состоят из комбинации плоских мембранных листов, разделенных тонким сетчатым прокладочным материалом, который служит в качестве пористой пластиковой опоры экрана. Эти листы наматываются вокруг центральной перфорированной трубки и вставляются в трубчатый стальной корпус сосуда высокого давления. Исходный раствор проходит по поверхности мембраны, а пермеат закручивается в центральную сборную трубку. Спирально-навитые модули являются компактной и дешевой альтернативой в конструкции ультрафильтрации, обеспечивают высокую объемную пропускную способность и также могут быть легко очищены. [18] Однако он ограничен тонкими каналами, где исходные растворы со взвешенными твердыми частицами могут привести к частичной закупорке пор мембраны. [8]

Это использует мембрану, размещенную на плоской пластине, разделенной сетчатым материалом. Подача пропускается через систему, из которой пермеат отделяется и собирается с края пластины. Длина канала может варьироваться от 10 до 60 см, а высота канала от 0,5 до 1,0 мм. [8] Этот модуль обеспечивает низкий объем задержки, относительно легкую замену мембраны и возможность подачи вязких растворов из-за низкой высоты канала, уникальной для этой конкретной конструкции. [18]

Характеристики процесса системы УФ сильно зависят от типа используемой мембраны и ее применения. Технические характеристики мембраны, предлагаемые производителями, как правило, ограничивают процесс следующими типичными характеристиками: [19] [20] [21] [22]

При проектировании нового мембранного разделительного оборудования или при рассмотрении его интеграции в существующее предприятие необходимо учитывать множество факторов. Для большинства приложений можно применить эвристический подход для определения многих из этих характеристик, чтобы упростить процесс проектирования. Некоторые области проектирования включают:

Обработка сырья перед мембраной имеет важное значение для предотвращения повреждения мембраны и минимизации последствий загрязнения, которые значительно снижают эффективность разделения. Типы предварительной обработки часто зависят от типа сырья и его качества. Например, при очистке сточных вод бытовые отходы и другие частицы просеиваются. Другие типы предварительной обработки, общие для многих процессов УФ, включают балансировку pH и коагуляцию. [23] [24] Соответствующая последовательность каждой фазы предварительной обработки имеет решающее значение для предотвращения повреждения последующих стадий. Предварительную обработку можно даже применять просто с использованием точек дозирования.

Большинство мембран УФ-фильтрации используют полимерные материалы ( полисульфон , полипропилен , ацетат целлюлозы , полимолочная кислота ), однако керамические мембраны используются для высокотемпературных применений. [ необходима ссылка ]

Общее правило выбора размера пор в системе УФ заключается в использовании мембраны с размером пор в одну десятую размера частиц, которые необходимо отделить. Это ограничивает количество более мелких частиц, попадающих в поры и адсорбирующихся на поверхности пор. Вместо этого они блокируют вход в поры, позволяя простым регулировкам скорости поперечного потока вытеснять их. [8]

Системы ультрафильтрации могут работать как с поперечным, так и с тупиковым потоком. В тупиковой фильтрации поток исходного раствора перпендикулярен поверхности мембраны. С другой стороны, в системах с поперечным потоком поток проходит параллельно поверхности мембраны. [25] Тупиковые конфигурации больше подходят для пакетных процессов с низким содержанием взвешенных твердых частиц, поскольку твердые частицы накапливаются на поверхности мембраны, поэтому требуются частые обратные промывки и очистка для поддержания высокого потока. Конфигурации с поперечным потоком предпочтительны при непрерывных операциях, поскольку твердые частицы непрерывно смываются с поверхности мембраны, что приводит к более тонкому слою осадка и снижению сопротивления проницаемости. [ необходима цитата ]

Скорость потока особенно важна для жесткой воды или жидкостей, содержащих суспензии, для предотвращения чрезмерного загрязнения. Более высокие скорости поперечного потока могут использоваться для усиления эффекта выметания через поверхность мембраны, тем самым предотвращая осаждение макромолекул и коллоидного материала и уменьшая эффекты концентрационной поляризации. Однако для достижения этих условий требуются дорогие насосы. [ необходима цитата ]

Чтобы избежать чрезмерного повреждения мембраны, рекомендуется эксплуатировать установку при температуре, указанной производителем мембраны. Однако в некоторых случаях требуются температуры, выходящие за пределы рекомендуемого диапазона, чтобы минимизировать последствия загрязнения. [24] Экономический анализ процесса необходим для нахождения компромисса между возросшей стоимостью замены мембраны и производительностью разделения. [ необходима цитата ]

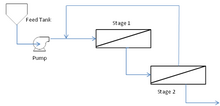

Падение давления при многоступенчатом разделении может привести к резкому снижению производительности потока на последних этапах процесса. Это можно улучшить, используя бустерные насосы для увеличения TMP на последних этапах. Это повлечет за собой более высокие капитальные и энергетические затраты, которые будут компенсированы повышением производительности процесса. [24] При многоступенчатой работе потоки ретентата с каждого этапа рециркулируются через предыдущий этап для повышения эффективности их разделения.

Несколько последовательных этапов могут быть применены для достижения более чистых потоков пермеата. Благодаря модульной природе мембранных процессов, несколько модулей могут быть расположены параллельно для обработки больших объемов. [26]

Последующая обработка потоков продукта зависит от состава пермеата и ретентата и их конечного использования или государственного регулирования. В таких случаях, как разделение молока, оба потока (молоко и сыворотка) могут быть собраны и превращены в полезные продукты. Дополнительная сушка ретентата даст сывороточный порошок. В бумажной промышленности ретентат (небиоразлагаемый органический материал) сжигается для получения энергии, а пермеат (очищенная вода) сбрасывается в водные пути. Важно, чтобы вода пермеата была сбалансирована по pH и охлаждена, чтобы избежать теплового загрязнения водных путей и изменения ее pH. [ необходима цитата ]

Очистка мембраны выполняется регулярно, чтобы предотвратить накопление загрязнений и обратить вспять деградирующее воздействие загрязнения на проницаемость и селективность.

Регулярная обратная промывка часто проводится каждые 10 минут для некоторых процессов, чтобы удалить слои осадка, образовавшиеся на поверхности мембраны. [8] Путем создания давления в потоке пермеата и проталкивания его обратно через мембрану накопленные частицы могут быть вытеснены, что улучшает поток процесса. Обратная промывка ограничена в своей способности удалять более сложные формы загрязнений, такие как биообрастание, образование накипи или адсорбция на стенках пор. [27]

Эти типы загрязнений требуют химической очистки для удаления. Обычные типы химикатов, используемых для очистки: [27] [28]

При разработке протокола очистки важно учитывать:

Время очистки — необходимо предоставить достаточно времени для взаимодействия химикатов с загрязнителями и проникновения в поры мембраны. Однако, если процесс продлится дольше оптимальной продолжительности, это может привести к денатурации мембраны и отложению удаленных загрязнителей. [27] Полный цикл очистки, включая промывки между этапами, может занять до 2 часов. [29]

Агрессивность химической обработки — при высокой степени загрязнения может потребоваться использование агрессивных чистящих растворов для удаления загрязняющего материала. Однако в некоторых случаях это может быть неподходящим, если материал мембраны чувствителен, что приводит к усилению старения мембраны.

Утилизация очищенных сточных вод — сброс некоторых химикатов в системы сточных вод может быть запрещен или регулироваться, поэтому это необходимо учитывать. Например, использование фосфорной кислоты может привести к высокому уровню фосфатов, попадающих в водные пути, и его необходимо контролировать и предотвращать эвтрофикацию.

Краткое изложение распространенных типов загрязнения и соответствующих им химических обработок [8]

Для увеличения жизненного цикла систем мембранной фильтрации разрабатываются энергоэффективные мембраны в системах мембранных биореакторов. Была внедрена технология, которая позволяет снизить мощность, необходимую для аэрации мембраны для очистки, при этом сохраняя высокий уровень потока. Механические процессы очистки также были приняты с использованием гранулятов в качестве альтернативы традиционным формам очистки; это снижает потребление энергии, а также уменьшает площадь, необходимую для фильтрационных резервуаров. [30]

Свойства мембран также были улучшены для снижения тенденций к загрязнению путем изменения свойств поверхности. Это можно заметить в биотехнологической промышленности, где поверхности мембран были изменены для снижения количества связывания белка. [31] Модули ультрафильтрации также были улучшены для обеспечения большего количества мембран для заданной области без увеличения риска ее загрязнения путем разработки более эффективных внутренних частей модуля.

Текущая предварительная обработка морской воды десульфированием использует ультрафильтрационные модули, которые были разработаны, чтобы выдерживать высокие температуры и давления, занимая при этом меньшую площадь. Каждый модульный сосуд является самоподдерживающимся и устойчивым к коррозии и обеспечивает легкое снятие и замену модуля без затрат на замену самого сосуда. [30]

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite book}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite book}}: |first=имеет общее название ( помощь )