Six Sigma ( 6σ ) — это набор методов и инструментов для улучшения процессов. Он был представлен американским инженером Биллом Смитом во время работы в Motorola в 1986 году. [1] [2]

Стратегии Six Sigma направлены на улучшение качества производства путем выявления и устранения причин дефектов и минимизации изменчивости в производственных и бизнес-процессах . Это достигается с помощью эмпирических и статистических методов управления качеством и найма людей, которые выступают в качестве экспертов Six Sigma. Каждый проект Six Sigma следует определенной методологии и имеет конкретные целевые показатели, такие как снижение загрязнения или повышение удовлетворенности клиентов .

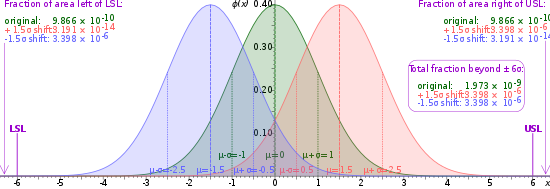

Термин «Шесть сигм» происходит от статистического контроля качества, обозначающего часть нормальной кривой, которая находится в пределах шести стандартных отклонений от среднего значения и используется для представления уровня дефектов.

Motorola стала пионером Six Sigma, поставив перед своим производственным бизнесом цель «шесть сигм». Она зарегистрировала Six Sigma как знак обслуживания 11 июня 1991 года ( US Service Mark 1,647,704 ); 28 декабря 1993 года она зарегистрировала Six Sigma как товарный знак . В 2005 году Motorola приписала более 17 миллиардов долларов экономии Six Sigma. [3]

Honeywell и General Electric также были первыми, кто принял Six Sigma. Будучи генеральным директором GE, в 1995 году Джек Уэлч сделал ее центральной частью своей бизнес-стратегии. [4] В 1998 году GE объявила о $350 млн экономии затрат благодаря Six Sigma, что стало важным фактором в распространении Six Sigma (эта цифра позже выросла до более чем $1 млрд). [5] К концу 1990-х годов около двух третей организаций из списка Fortune 500 начали инициативы Six Sigma с целью сокращения затрат и повышения качества. [6]

В последние годы [обновлять]некоторые специалисты объединили идеи Six Sigma с бережливым производством , чтобы создать методологию под названием Lean Six Sigma . [7] Методология Lean Six Sigma рассматривает бережливое производство, которое решает проблемы технологического процесса и отходов, и Six Sigma с ее акцентом на вариативность и дизайн, как взаимодополняющие дисциплины, направленные на продвижение «делового и операционного совершенства». [7]

В 2011 году Международная организация по стандартизации (ISO) опубликовала первый стандарт «ISO 13053:2011», определяющий процесс Six Sigma. [8] Другие стандарты были созданы в основном университетами или компаниями с программами сертификации Six Sigma первой стороны.

Термин Six Sigma происходит из статистики , в частности из области статистического контроля качества , которая оценивает возможности процесса . Первоначально он относился к способности производственных процессов производить очень высокую долю продукции в пределах спецификации. Предполагается, что процессы, которые работают с «качеством шести сигм» в краткосрочной перспективе, производят долгосрочные уровни дефектов ниже 3,4 дефектов на миллион возможностей (DPMO). 3,4 dpmo основаны на «сдвиге» ± 1,5 сигмы, объясненном Микелем Гарри . Эта цифра основана на допуске высоты стопки дисков. [9] [10]

В частности, скажем, что существует шесть стандартных отклонений — представленных греческой буквой σ ( сигма ) — между средним значением — представленным μ ( мю ) — и ближайшим пределом спецификации. По мере того, как стандартное отклонение процесса увеличивается, или среднее значение процесса удаляется от центра допуска, меньше стандартных отклонений будет помещаться между средним значением и ближайшим пределом спецификации, уменьшая число сигма и увеличивая вероятность элементов, выходящих за пределы спецификации. Согласно методу расчета, используемому в исследованиях возможностей процесса, это означает, что практически ни один элемент [ не прошедший проверку ] не будет соответствовать спецификациям. [9]

Следует также отметить, что расчет уровней сигмы для данных процесса не зависит от того, распределены ли данные нормально. В одном из критических замечаний по поводу Six Sigma, практики, использующие этот подход, тратят много времени на преобразование данных из ненормальных в нормальные с помощью методов преобразования. Следует сказать, что уровни сигмы могут быть определены для данных процесса, которые имеют доказательства ненормальности. [9]

Six Sigma утверждает, что:

Особенности, которые отличают Six Sigma от предыдущих инициатив по улучшению качества, включают в себя:

На самом деле, бережливое управление и Six Sigma имеют схожие методологии и инструменты, включая тот факт, что обе они были созданы под влиянием японской деловой культуры. Однако бережливое управление в первую очередь фокусируется на устранении отходов с помощью инструментов, нацеленных на организационную эффективность, при этом интегрируя систему повышения производительности, в то время как Six Sigma фокусируется на устранении дефектов и снижении вариативности. Обе системы основаны на данных, хотя Six Sigma гораздо больше зависит от точных данных. [ необходима цитата ]

Неявная цель Six Sigma — улучшить все процессы, но не обязательно до уровня 3.4 DPMO. Организациям необходимо определить соответствующий уровень сигмы для каждого из своих важнейших процессов и стремиться к его достижению. В результате этой цели на руководство организации возлагается обязанность расставить приоритеты в областях улучшения.

Проекты Six Sigma следуют двум методологиям проектов, вдохновленным циклом «Планирование-Действие-Изучение-Действие» Эдвардса Деминга , каждый из которых состоит из пяти фаз. [6]

Методология проекта DMAIC состоит из пяти этапов:

Некоторые организации добавляют шаг « Распознавание » в начале, который заключается в определении правильной проблемы для работы, тем самым получая методологию RDMAIC. [11]

Методология DMADV, также известная как DFSS (« Design F or Six Sigma » ), состоит из пяти фаз: [6]

Одно из ключевых нововведений Six Sigma заключается в профессионализации управления качеством. До Six Sigma управление качеством в значительной степени было отнесено к производственному цеху и статистикам в отдельном отделе качества. Формальные программы Six Sigma используют элитную терминологию ранжирования, похожую на системы боевых искусств , например, дзюдо, для определения иерархии (и карьерного пути), которая охватывает бизнес-функции и уровни.

Six Sigma определяет несколько ролей для успешного внедрения: [12]

По мнению сторонников, всем этим специалистам необходимо пройти специальную подготовку, чтобы гарантировать, что они будут следовать методологии и правильно использовать подход, основанный на данных. [14]

Некоторые организации используют дополнительные цвета поясов, такие как «желтые пояса», для сотрудников, которые прошли базовую подготовку по инструментам Six Sigma и обычно участвуют в проектах, и «белые пояса» для тех, кто прошел локальное обучение по концепциям, но не участвует в проектной группе. «Оранжевые пояса» также упоминаются для использования в особых случаях. [15]

General Electric и Motorola разработали программы сертификации в рамках внедрения Six Sigma. Следуя этому подходу, многие организации в 1990-х годах начали предлагать своим сотрудникам сертификацию Six Sigma. В 2008 году Motorola University совместно с Vative и Lean Six Sigma Society of Professionals разработали набор сопоставимых стандартов сертификации для Lean Certification. [6] [16] Критерии для сертификации Green Belt и Black Belt различаются; некоторые компании просто требуют участия в курсе и проекте Six Sigma. [16] Не существует стандартного органа сертификации, и различные ассоциации качества предлагают различные сертификации за плату. [17] [18] [ самостоятельно опубликованный источник ] Например, Американское общество качества требует от кандидатов на Black Belt сдать письменный экзамен и предоставить подписанное заявление о том, что они завершили два проекта или один проект в сочетании с трехлетним практическим опытом в области знаний. [16] [19]

В рамках отдельных фаз проекта DMAIC или DMADV Six Sigma использует множество устоявшихся инструментов управления качеством, которые также используются за пределами Six Sigma. В следующем списке представлен обзор основных используемых методов.

Опыт показал, что процессы обычно не работают так же хорошо в долгосрочной перспективе, как в краткосрочной. [9] В результате количество сигм, которые будут соответствовать среднему значению процесса и ближайшему пределу спецификации, может со временем значительно уменьшиться по сравнению с первоначальным краткосрочным исследованием. [9] Чтобы учесть это реальное увеличение вариации процесса с течением времени, в расчет вводится эмпирически обоснованный сдвиг на 1,5 сигмы. [9] [20] Микель Гарри, создатель Six Sigma, основывал сдвиг на 1,5 сигмы на высоте стопки дисков. Он назвал это «Benderizing». Он утверждал, что на основе его стопки все процессы сдвигаются на 1,5 сигмы каждые 50 образцов. Согласно этой идее, процесс, который соответствует 6 сигмам между средним значением процесса и ближайшим пределом спецификации в краткосрочном исследовании, в долгосрочной перспективе будет соответствовать только 4,5 сигмам — либо потому, что среднее значение процесса будет меняться с течением времени, либо потому, что долгосрочное стандартное отклонение процесса будет больше, чем наблюдаемое в краткосрочной перспективе, или по обоим причинам. [9]

Следовательно, широко принятое определение процесса шести сигм — это процесс, который производит 3,4 дефектных деталей на миллион возможностей (DPMO). Это основано на том факте, что процесс, который нормально распределен, будет иметь 3,4 части на миллион за пределами пределов, когда пределы составляют шесть сигм от «исходного» среднего значения нуля, а среднее значение процесса затем смещено на 1,5 сигмы (и, следовательно, пределы шести сигм больше не симметричны относительно среднего значения). [9] Прежнее распределение шести сигм, когда находится под влиянием сдвига на 1,5 сигмы, обычно называют процессом 4,5 сигмы. Частота отказов распределения шести сигм со средним значением, смещенным на 1,5 сигмы, не эквивалентна частоте отказов процесса 4,5 сигмы со средним значением, центрированным на нуле. [9] Это позволяет учесть тот факт, что особые причины могут привести к ухудшению производительности процесса с течением времени, и призвано предотвратить недооценку уровней дефектов, которые могут возникнуть в реальной эксплуатации. [9]

Роль сигмального сдвига в основном академическая. Целью шести сигм является создание улучшения организационной производительности. Организация должна определить, основываясь на ожиданиях клиентов, каков соответствующий уровень сигмы для процесса. Целью значения сигмы является сравнительное определение того, улучшается ли процесс, ухудшается ли он, находится в застое или неконкурентоспособен по сравнению с другими в том же бизнесе. Шесть сигм (3.4 DPMO) не являются целью всех процессов.

В таблице ниже приведены долгосрочные значения DPMO , соответствующие различным краткосрочным уровням сигмы. [21] [22]

Эти цифры предполагают, что среднее значение процесса сместится на 1,5 сигмы в сторону критического предела спецификации. Другими словами, они предполагают, что после первоначального исследования, определяющего уровень краткосрочной сигмы, долгосрочное значение C pk окажется на 0,5 меньше краткосрочного значения C pk . Так, например, теперь цифра DPMO , приведенная для 1 сигмы, предполагает, что долгосрочное среднее значение процесса будет на 0,5 сигмы выше предела спецификации (C pk = –0,17), а не на 1 сигму внутри него, как это было в краткосрочном исследовании (C pk = 0,33). Обратите внимание, что проценты дефектов указывают только дефекты, превышающие предел спецификации, к которому среднее значение процесса ближе всего. Дефекты за дальним пределом спецификации не включены в проценты.

Формула, используемая здесь для расчета DPMO, выглядит следующим образом:

Six Sigma в основном находит применение в крупных организациях. [5] По мнению отраслевых консультантов, таких как Томас Пиздек и Джон Куллманн, компании с числом сотрудников менее 500 человек менее подходят для Six Sigma или должны адаптировать стандартный подход, чтобы заставить его работать на них. [5] Однако Six Sigma содержит большое количество инструментов и методов, которые хорошо работают в малых и средних организациях. Тот факт, что организация недостаточно велика, чтобы позволить себе черных поясов, не уменьшает ее возможности вносить улучшения с помощью этого набора инструментов и методов. Инфраструктура, описанная как необходимая для поддержки Six Sigma, является результатом размера организации, а не требованием самой Six Sigma. [5]

После первого применения в Motorola в конце 1980-х годов другие всемирно признанные фирмы в настоящее время зафиксировали большое количество экономии после применения Six Sigma. Примерами являются Johnson & Johnson , с $600 млн. сообщенной экономии, Texas Instruments , которая сэкономила более $500 млн., а также Telefónica , которая сообщила об экономии в размере €30 млн. за первые 10 месяцев; Sony и Boeing также сообщили об успешном сокращении отходов. [23]

Хотя компании рассматривали общие стратегии контроля качества и улучшения процессов, все еще существует потребность в более разумных и эффективных методах, поскольку все желаемые стандарты и удовлетворенность клиентов не всегда были достигнуты. Все еще существует потребность в существенном анализе, который может контролировать факторы, влияющие на трещины в бетоне и проскальзывание между бетоном и сталью. После проведения тематического исследования по строительной технологии Tinjin Xianyi было обнаружено, что время строительства и строительные отходы сократились на 26,2% и 67% соответственно после принятия Six Sigma. Аналогичным образом, внедрение Six Sigma изучалось в одной из крупнейших инжиниринговых и строительных компаний в мире: Bechtel Corporation, где после первоначальных инвестиций в размере 30 миллионов долларов в программу Six Sigma, которая включала выявление и предотвращение переделок и дефектов, было сэкономлено более 200 миллионов долларов. [23]

Six Sigma сыграла важную роль в повышении точности распределения денежных средств для снижения банковских сборов, автоматических платежей, повышении точности отчетности, сокращении дефектов документарных аккредитивов, снижении дефектов инкассации чеков и снижении колебаний в работе инкассаторов.

Например, Bank of America объявил в 2004 году, что Six Sigma помогла ему повысить удовлетворенность клиентов на 10,4% и сократить проблемы клиентов на 24%; аналогично, American Express устранила неполученные возобновленные кредитные карты. Другие финансовые учреждения, которые приняли Six Sigma, включают GE Capital и JPMorgan Chase , где удовлетворенность клиентов была главной целью. [23]

В области цепочки поставок важно гарантировать, что продукция доставляется клиентам в нужное время, сохраняя при этом высокие стандарты качества. Изменяя принципиальную схему цепочки поставок, Six Sigma может обеспечить контроль качества продукции (без дефектов) и гарантировать сроки поставки, два основных вопроса в цепочке поставок. [24]

Это сектор, который в течение многих лет тесно связан с этой доктриной из-за природы нулевой терпимости к ошибкам и потенциала для сокращения медицинских ошибок, связанных с здравоохранением. [25] [26] Цель Six Sigma в здравоохранении широка и включает в себя сокращение запасов оборудования, которое влечет за собой дополнительные расходы, изменение процесса оказания медицинской помощи с целью повышения его эффективности и уточнение возмещений. Исследование в онкологическом центре им. М. Д. Андерсона , которое зафиксировало увеличение обследований без дополнительных машин на 45% и сокращение времени подготовки пациентов на 40 минут; с 45 минут до 5 минут в нескольких случаях. [23]

Методология Lean Six Sigma была принята в 2003 году в больницах Стэнфорда и внедрена в больницах Красного Креста в 2002 году. [27]

Хотя существует много сторонников подхода Six Sigma по указанным выше причинам, более половины проектов оказываются неудачными: в 2010 году Wall Street Journal сообщил, что более 60% проектов терпят неудачу. [28] Обзор академической литературы [29] выявил 34 общих фактора неудач в 56 работах по Lean, Six Sigma и LSS за 1995-2013 годы. Среди них (кратко):

Другие высказали и другие критические замечания.

Эксперт по качеству Джозеф М. Джуран описал Six Sigma как «базовую версию улучшения качества», заявив, что «в этом нет ничего нового. Она включает в себя то, что мы привыкли называть посредниками. Они приняли более яркие термины, например, пояса разных цветов. Я думаю, что эта концепция заслуживает того, чтобы ее выделить, чтобы создать специалистов, которые могут быть очень полезны. Опять же, это не новая идея. Американское общество качества давно ввело сертификаты, например, для инженеров по надежности ». [30]

Эксперт по качеству Филип Б. Кросби отметил, что стандарт Six Sigma не заходит достаточно далеко — клиенты заслуживают продукцию без дефектов каждый раз . [31] Например, согласно стандарту Six Sigma, полупроводники , которые требуют безупречного травления миллионов крошечных схем на одном кристалле, являются дефектными. [32]

Использование «черных поясов» в качестве странствующих агентов изменений способствовало развитию индустрии обучения и сертификации. Критики утверждают, что существует перепродажа Six Sigma слишком большим количеством консалтинговых фирм, многие из которых заявляют о своей экспертизе в Six Sigma, когда у них есть лишь элементарное понимание задействованных инструментов и методов или рынков или отраслей, в которых они действуют. [33]

В статье Fortune говорилось, что «из 58 крупных компаний, объявивших о программах Six Sigma, 91% с тех пор отстают от S&P 500 ». Это заявление было приписано «анализу Чарльза Холланда консалтинговой фирмы Qualpro (которая поддерживает конкурирующий процесс улучшения качества)». [34] Резюме статьи заключается в том, что Six Sigma эффективна в том, для чего она предназначена, но что она «узко предназначена для исправления существующего процесса» и не помогает в «разработке новых продуктов или прорывных технологий». [35] [36]

Более прямой критике подвергается «жесткая» природа Six Sigma с ее чрезмерной зависимостью от методов и инструментов. В большинстве случаев больше внимания уделяется сокращению вариации и поиску любых значимых факторов, и меньше внимания уделяется разработке надежности в первую очередь (что может полностью исключить необходимость сокращения вариации). [37] Чрезмерная зависимость от проверки значимости и использования методов множественной регрессии увеличивает риск совершения обычно неизвестных типов статистических ошибок или просчетов. Возможным следствием множества заблуждений о p -значениях Six Sigma является ложное убеждение, что вероятность ошибочного заключения может быть рассчитана из данных одного эксперимента без ссылки на внешние доказательства или правдоподобность лежащего в основе механизма. [38] Одно из самых серьезных, но слишком распространенных неправильных применений выводной статистики — это взятие модели, которая была разработана путем построения исследовательской модели, и ее подвергание тем же видам статистических тестов, которые используются для проверки модели, которая была определена заранее. [39]

Другой комментарий относится к часто упоминаемой Передаточной функции, которая, по-видимому, является ошибочной теорией, если рассматривать ее подробно. [40] С тех пор как тесты значимости были впервые популяризированы, многие возражения были высказаны видными и уважаемыми статистиками. Объем критики и опровержений заполнил книги языком, редко используемым в научных дебатах по сухой теме. [41] [42] [43] [44] Большая часть первой критики была опубликована уже более 40 лет назад (см. Статистическая проверка гипотез § Критика ).

В выпуске журнала USA Army Logistician за 2006 год в статье, критикующей Six Sigma, отмечалось: «Опасности единой парадигматической ориентации (в данном случае технической рациональности) могут затмить нам ценности, связанные с двухконтурным обучением и обучающейся организацией , адаптивностью организации , креативностью и развитием рабочей силы, гуманизацией рабочего места, культурной осведомленностью и разработкой стратегии». [45]

Нассим Николас Талеб считает, что риск-менеджеры не более чем «слепые пользователи» статистических инструментов и методов. [46] Он утверждает, что статистика принципиально неполна как область, поскольку она не может предсказать риск редких событий — то, чем особенно озабочена Six Sigma. Более того, ошибки в прогнозировании, вероятно, возникнут в результате незнания или различия между эпистемическими и другими неопределенностями. Эти ошибки являются самыми большими в ошибках, связанных с временной изменчивостью ( надежностью ). [47]

Статистик Дональд Дж. Уилер отверг сдвиг на 1,5 сигмы как «глупый» из-за его произвольной природы. [48] Его универсальная применимость рассматривается как сомнительная.

Сдвиг на 1,5 сигмы также стал спорным, поскольку он приводит к заявленным «уровням сигм», которые отражают краткосрочную, а не долгосрочную производительность: процесс, который имеет долгосрочные уровни дефектов, соответствующие производительности 4,5 сигмы, по конвенции Six Sigma описывается как «процесс шести сигм». [9] [49] Таким образом, принятая система оценки Six Sigma не может быть приравнена к фактическим вероятностям нормального распределения для заявленного числа стандартных отклонений, и это стало ключевым яблоком раздора по поводу того, как определяются показатели Six Sigma. [49] Тот факт, что редко объясняется, что процесс «6 сигм» будет иметь долгосрочные уровни дефектов, соответствующие производительности 4,5 сигмы, а не фактической производительности 6 сигм, побудил нескольких комментаторов выразить мнение, что Six Sigma — это обман доверия . [9]

По словам Джона Доджа, главного редактора Design News , использование Six Sigma неуместно в исследовательской среде. Додж утверждает [50]: «чрезмерные метрики, шаги, измерения и интенсивная концентрация Six Sigma на снижении изменчивости размывают процесс открытия. В Six Sigma свободная природа мозгового штурма и счастливая сторона открытия подавляются». Он заключает: «существует общее согласие, что свобода в базовых или чистых исследованиях предпочтительнее, в то время как Six Sigma лучше всего работает в инкрементальных инновациях, когда есть выраженная коммерческая цель».

В статье BusinessWeek говорится, что введение Джеймсом Макнерни Six Sigma в 3M имело эффект подавления креативности и сообщается об удалении ее из исследовательской функции. В ней цитируются два профессора Wharton School , которые говорят, что Six Sigma приводит к инкрементальным инновациям за счет исследований голубого неба . [51] Это явление более подробно рассматривается в книге Going Lean , в которой описывается связанный подход, известный как динамика бережливого производства , и приводятся данные, показывающие, что программа Ford 6 Sigma мало что сделала для изменения его состояния. [ 52]

Одно из критических замечаний, высказанных Ясаром Джарраром и Энди Нили из Центра эффективности бизнеса Школы менеджмента Крэнфилда, заключается в том, что, хотя методология «Шесть сигм» является мощным подходом, она также может неоправданно доминировать над культурой организации; и они добавляют, что большая часть литературы по теме «Шесть сигм» — в примечательном смысле (теория «Шесть сигм» претендует на то, чтобы быть доказательной, научно обоснованной) — лишена академической строгости:

Последнее замечание, скорее всего, больше в адрес литературы Six Sigma, чем концепций, касается доказательств успеха Six Sigma. До сих пор документированные примеры использования методов Six Sigma представлялись как самые веские доказательства его успеха. Однако, если взглянуть на эти документированные примеры, и за исключением нескольких, которые подробно описаны на примере опыта ведущих организаций, таких как GE и Motorola, большинство примеров не документированы системным или академическим образом. Фактически, большинство примеров представляют собой примеры, проиллюстрированные на веб-сайтах, и в лучшем случае являются схематичными. В них не упоминаются какие-либо конкретные методы Six Sigma, которые использовались для решения проблем. Утверждалось, что, полагаясь на критерии Six Sigma, руководство убаюкивается идеей, что что-то делается для качества, тогда как любое полученное улучшение является случайным (Latzko 1995). Таким образом, при рассмотрении доказательств, выдвинутых в пользу успеха Six Sigma, в основном консультантами и людьми с корыстными интересами, напрашивается вопрос: делаем ли мы действительное улучшение с помощью методов Six Sigma или просто приобретаем навыки рассказывания историй? Кажется, все верят, что мы действительно добиваемся улучшений, но нужно еще многое сделать, чтобы задокументировать это эмпирически и прояснить причинно-следственные связи. [37]

Качество измеряется ценой несоответствия,

а не индексами

.

Ситуация несоответствия, которую недавно обнаружили поставщики полупроводников, возникла из-за принятия стандарта «Шесть сигм». Это допускает 3,4 дефекта на миллион компонентов. Зачем кто-то захочет это сделать, мне непонятно. Но теперь они платят цену. Когда даже обычные чипы содержат миллион или более компонентов, такой стандарт означает, что все они дефектные.

основные разногласия среди экспертов по статистике относительно определения показателей Six Sigma.

Методология «Шесть сигм» Панде.