Бумагоделательная машина ( или бумагоделательная машина ) — это промышленная машина, которая используется в целлюлозно-бумажной промышленности для создания бумаги в больших количествах на высокой скорости. Современные бумагоделательные машины основаны на принципах машины Фурдринье, которая использует движущуюся тканую сетку для создания непрерывного бумажного полотна путем фильтрации волокон, содержащихся в бумажной массе, и производства непрерывно движущегося влажного коврика из волокон. Он высушивается в машине для получения прочного бумажного полотна.

Базовый процесс представляет собой промышленную версию исторического процесса ручного изготовления бумаги, который не мог удовлетворить потребности развивающегося современного общества в больших количествах субстрата для печати и письма. Первая современная бумагоделательная машина была изобретена Луи-Николя Робером во Франции в 1799 году, а ее улучшенная версия была запатентована в Великобритании Генри и Сили Фурдринье в 1806 году.

Тот же процесс используется для производства картона на картоноделательной машине.

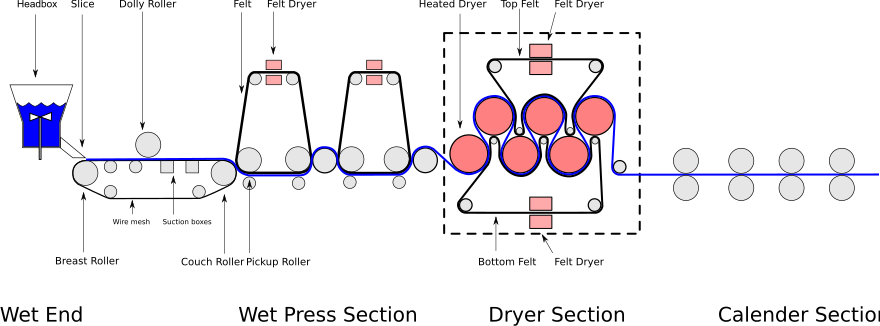

Бумагоделательные машины обычно имеют по крайней мере пять отдельных рабочих секций:

Также может быть секция покрытия для изменения характеристик поверхности с помощью покрытий, таких как каолиновая глина , также известная как фарфоровая глина. Эта секция может быть как в режиме онлайн, так и в режиме офлайн.

До изобретения непрерывного производства бумаги бумага изготавливалась отдельными листами путем перемешивания емкости с пульпой и ее выливания в тканевое сито, называемое листовой формой, или погружения и подъема листовой формы из чана. Пока она все еще находилась на ткани в листовой форме, мокрую бумагу прессовали, чтобы удалить излишки воды. Затем лист поднимали, чтобы повесить на веревку или деревянный стержень для просушки на воздухе.

В 1799 году Луи-Николя Робер из Эссонна , Франция, получил патент на машину для непрерывного изготовления бумаги. В то время Робер работал на Сен-Леже Дидо , с которым он поссорился из-за права собственности на изобретение. Дидо считал, что Англия была лучшим местом для разработки машины, но из-за потрясений Французской революции он не мог поехать туда сам, поэтому он отправил своего зятя Джона Гэмбла, англичанина, жившего в Париже. Через цепочку знакомых Гэмбл был представлен братьям Сили и Генри Фурдринье , торговцам канцелярскими принадлежностями из Лондона, которые согласились профинансировать проект. Гэмбл получил британский патент 2487 20 октября 1801 года. Машина Фурдринье использовала специально сотканную сетчатую конвейерную ленту (известную как проволока, поскольку когда-то ее плели из бронзы) в секции формирования, где суспензия волокон (обычно древесных или других растительных волокон) сливается для создания непрерывного бумажного полотна. Первоначальная формовочная секция Фурдринье использовала горизонтальную дренажную зону, называемую дренажным столом .

С помощью Брайана Донкина , опытного и гениального механика, в 1803 году на бумажной фабрике Фрогмора в Эпсли, Хартфордшир , была установлена улучшенная версия оригинала Роберта, а в 1804 году за ней последовала еще одна. Третья машина была установлена на собственной фабрике Фурдринье в Ту-Уотерсе. Фурдринье также купили фабрику в Сент-Неотсе, намереваясь установить там две машины, и процесс и машины продолжали развиваться.

В 1809 году недалеко от мельницы Фрогмор в Эпсли Джон Дикинсон спроектировал и построил альтернативный тип машины: цилиндрическую формовочную машину.

Томасу Гилпину чаще всего приписывают создание первой в США цилиндрической бумагоделательной машины в Брендивайн-Крик , штат Делавэр , в 1817 году. Эта машина была цилиндрической формовочной машиной. Машина Фурдринье не была представлена в США до 1827 года. [1]

Записи показывают, что Чарльз Кинси из Патерсона, штат Нью-Джерси, уже запатентовал машину для непрерывного производства бумаги в 1807 году. Машина Кинси была построена на месте Дэниелом Соном, и к 1809 году машина Кинси успешно производила бумагу на фабрике Эссекс в Патерсоне. Финансовый стресс и потенциальные возможности, созданные эмбарго 1807 года , в конечном итоге убедили Кинси и его покровителей изменить фокус фабрики с бумаги на хлопок, и ранние успехи Кинси в производстве бумаги вскоре были упущены и забыты. [2] [3]

Патент Гилпина 1817 года был похож на патент Кинси, как и патент Джона Эймса 1822 года. Патент Эймса оспаривался его конкурентами, утверждавшими, что Кинси был первоначальным изобретателем, а Эймс крал чужие идеи, и в качестве доказательства они приводили найм Дэниела Сона для работы над его машиной. [2]

Метод непрерывного производства, продемонстрированный бумагоделательной машиной, оказал влияние на развитие непрерывной прокатки железа, а позднее стали и других непрерывных производственных процессов. [4]

Растительные волокна, используемые для пульпы, в основном состоят из целлюлозы и гемицеллюлозы, которые имеют тенденцию образовывать молекулярные связи между волокнами в присутствии воды. После испарения воды волокна остаются связанными. Для большинства сортов бумаги нет необходимости добавлять дополнительные связующие вещества, хотя могут быть добавлены как влажные, так и сухие добавки для прочности.

Лоскуты хлопка и льна были основным источником целлюлозы для бумаги до появления древесной целлюлозы. Сегодня почти вся целлюлоза состоит из древесного волокна. Хлопковое волокно используется в специальных сортах, обычно в печатной бумаге для таких вещей, как резюме и валюта.

Источниками тряпок часто являются отходы от других производств, такие как фрагменты джинсовой ткани или обрезки перчаток. Волокна от одежды поступают из коробочек хлопка. Длина волокон может составлять от 3 до 7 см, поскольку они существуют на хлопковом поле. Отбеливатель и другие химикаты удаляют цвет с ткани в процессе варки, обычно с паром. Фрагменты ткани механически истираются в волокна, а волокна укорачиваются до длины, подходящей для производства бумаги с помощью процесса резки. Тряпки и вода сбрасываются в желоб, образуя замкнутый контур. Цилиндр с режущими кромками, или ножами, и ножевой станиной являются частью цикла. Вращающийся цилиндр многократно проталкивает содержимое желоба. По мере того, как он медленно опускается в течение нескольких часов, он разбивает тряпки на волокна и разрезает волокна до нужной длины. Процесс резки заканчивается, когда смесь проходит через цилиндр достаточное количество раз при запрограммированном конечном зазоре ножей и станины.

Другой источник хлопкового волокна — процесс очистки хлопка . Семена остаются, окруженные короткими волокнами, известными как линты за их короткую длину и сходство с линтом. Линты слишком короткие для успешного использования в ткани. Линты, удаленные из семян хлопка, доступны в виде первой и второй нарезки. Первая нарезка длиннее.

Две основные классификации целлюлозы — химическая и механическая . Химическая целлюлоза раньше использовала сульфитный процесс , но сейчас преобладает крафт-процесс . Крафт-целлюлоза имеет более высокую прочность, чем сульфитная и механическая целлюлоза, а отработанные химикаты крафт-процесса легче восстанавливать и регенерировать. Как химическая, так и механическая целлюлоза могут быть отбелены до высокой белизны.

Химическая варка целлюлозы растворяет лигнин , который связывает волокна друг с другом, и связывает внешние фибриллы , которые составляют отдельные волокна, с сердцевиной волокна. Лигнин, как и большинство других веществ, которые могут разделять волокна друг от друга, действует как разъединяющий агент, снижая прочность. Прочность также зависит от сохранения длинных цепей молекул целлюлозы. Процесс крафт-целлюлозы, из-за используемых щелочных и серных соединений, имеет тенденцию минимизировать воздействие на целлюлозу и некристаллическую гемицеллюлозу , что способствует связыванию, при этом растворяя лигнин. Кислотные процессы варки целлюлозы укорачивают цепи целлюлозы.

Из крафт-целлюлозы производят превосходный облицовочный картон , а также отличную бумагу для печати и письма.

Древесная мука, основной ингредиент газетной бумаги и главный компонент журнальной бумаги (мелованной печати), представляет собой буквально измельченную древесину, полученную в результате шлифования. Поэтому она содержит много лигнина, что снижает ее прочность. В результате шлифования получаются очень короткие волокна, которые медленно высыхают.

Термомеханическая масса (ТММ) — это разновидность древесной массы, в которой волокна разделяются механическим способом при достаточно высоких температурах для размягчения лигнина.

Между химической и механической целлюлозой есть полуцеллюлоза, которая использует мягкую химическую обработку с последующим рафинированием. Полуцеллюлоза часто используется для гофрированной среды.

Кипы переработанной бумаги (обычно старые гофрированные контейнеры) для неотбеленных (коричневых) упаковочных сортов можно просто измельчить, просеять и очистить. Переработка для производства белой бумаги обычно осуществляется на заводе по удалению краски, который использует просеивание, очистку, промывку, отбеливание и флотацию. Очищенная от краски целлюлоза используется в печатной и писчей бумаге, а также в тканях , салфетках и бумажных полотенцах . Ее часто смешивают с чистой целлюлозой.

На интегрированных целлюлозно-бумажных заводах целлюлоза обычно хранится в башнях высокой плотности перед перекачкой в пульпоподготовку. Неинтегрированные заводы используют либо сухую целлюлозу, либо влажную целлюлозу (прессованную), обычно получаемую в кипах. Кипы целлюлозы измельчаются в [ре]пульпере.

Подготовка массы — это область, где целлюлоза обычно очищается, смешивается в соответствующей пропорции с твердыми породами древесины , мягкими породами древесины или переработанным волокном и разбавляется до максимально однородной и постоянной консистенции. Уровень pH контролируется, и при необходимости добавляются различные наполнители, такие как отбеливающие агенты, клеящие вещества и прочность во влажном или сухом состоянии. Дополнительные наполнители , такие как глина , карбонат кальция и диоксид титана, увеличивают непрозрачность , поэтому печать на обратной стороне листа не будет отвлекать от содержания на лицевой стороне листа. Наполнители также улучшают качество печати. [5]

Пульпа прокачивается через ряд резервуаров, которые обычно называются сундуками , которые могут быть круглыми или, что более распространено, прямоугольными. Исторически они изготавливались из специального армированного бетона с керамической плиткой, но также используются мягкие и нержавеющие стали. Поскольку волокна и наполнители плотнее воды и имеют тенденцию быстро оседать, а также волокна притягиваются друг к другу, образуя комки, называемые хлопьями, пульпы пульпы низкой консистенции перемешиваются в этих сундуках с помощью мешалок, похожих на пропеллеры, вблизи всасывания насоса на дне сундука.

В следующем процессе различные типы целлюлозы, если они используются, обычно обрабатываются на отдельных, но схожих технологических линиях до тех пор, пока не будут объединены в смесительном бассейне:

Из хранилища высокой плотности или из пульпера/разбивателя пульпа перекачивается в резервуар для хранения низкой плотности. Оттуда ее обычно разбавляют до консистенции около 4%, прежде чем перекачивать в резервуар для неочищенной массы. Из резервуара для неочищенной массы масса снова перекачивается с контролем консистенции через рафинер. Рафинирование — это операция, при которой пульпа пульпы проходит между парой дисков, один из которых неподвижен, а другой вращается со скоростью обычно 1000 или 1200 об/мин для переменного тока частотой 50 и 60 Гц соответственно. Диски имеют приподнятые планки на своих поверхностях и проходят друг через друга с узким зазором. Это действие распутывает внешний слой волокон, в результате чего фибриллы волокон частично отделяются и распускаются наружу, увеличивая площадь поверхности для содействия склеиванию. Таким образом, рафинирование увеличивает прочность на разрыв. Например, папиросная бумага относительно неочищенная, тогда как упаковочная бумага более очищена. Очищенное сырье из рафинера затем поступает в бак очищенного сырья или в бак для купажа, если он используется в качестве такового.

Длина волокон твердой древесины обычно составляет 1 мм, а диаметр меньше, чем типичная длина волокон мягкой древесины в 4 мм. Очистка может привести к разрушению трубки волокна мягкой древесины, что приведет к нежелательным свойствам листа.

Из очищенного запаса или смесительного бака, запас снова контролируется по консистенции, когда он перекачивается в машинный бак. Он может быть очищен или в него могут быть добавлены добавки по пути в машинный бак.

Машинный бассейн по сути является выравнивающим консистенцию бассейном с удержанием около 15 минут. Этого времени удержания достаточно, чтобы выровнять любые изменения в консистенции, поступающие в бассейн, с помощью клапана базового веса, получающего обратную связь от онлайнового сканера измерения базового веса. (Примечание: многие бумагоделательные машины ошибочно контролируют консистенцию, выходящую из машинного бассейна, что мешает контролю базового веса.) [примечания 1]

На этой бумагоделательной машине есть четыре основных секции. Секция формирования превращает целлюлозу в основу для листов вдоль сетки. Секция прессования, которая удаляет большую часть оставшейся воды с помощью системы зажимов, образованных валками, прижимающимися друг к другу, с помощью прессовых сукнов , которые поддерживают лист и поглощают отжатую воду. Секция сушки бумагоделательной машины, как следует из ее названия, сушит бумагу с помощью ряда цилиндров с внутренним паровым обогревом, которые испаряют влагу. Каландры используются для придания поверхности бумаги особой гладкости и блеска. На практике каландровые валки обычно располагаются вертикально в стопке .

Из машинного ящика масса перекачивается в напорный бак, обычно называемый «напорным баком» или набивочной коробкой , целью которого является поддержание постоянного напора (давления) на волокнистой суспензии или массе при подаче ее в клапан веса основы. Набивочная коробка также обеспечивает возможность выхода пузырьков воздуха. Консистенция целлюлозной суспензии в набивочной коробке находится в диапазоне 3%. Поток из набивочной коробки осуществляется под действием силы тяжести и контролируется клапаном веса основы на пути к всасыванию вентиляторного насоса, где он впрыскивается в основной поток воды к вентиляторному насосу. Основной поток воды, перекачиваемый вентиляторным насосом, поступает из бака или емкости для белой воды, который собирает всю воду, слитую из формовочной секции бумагоделательной машины. До того, как поток волокон из набивочной коробки будет введен, белая вода имеет очень низкое содержание волокон. Белая вода постоянно рециркулируется насосом вентилятора через напорный ящик и собирается из ямы для проволоки и различных других резервуаров и ящиков, которые получают дренаж из формовочной проволоки и вакуумный дренаж из всасывающих ящиков и роликов обработки влажного волокна. На пути к напорному ящику пульпа может проходить через центробежные очистители, которые удаляют тяжелые загрязнения, такие как песок, и сита, которые разбивают комки волокон и удаляют слишком большой мусор. В конечном итоге насос вентилятора питает напорный ящик, независимо от того, присутствуют ли какие-либо центробежные очистители или сита. [6] [7] [8]

Целью напорного ящика является создание турбулентности, чтобы волокна не слипались и равномерно распределяли пульпу по ширине проволоки. Древесные волокна имеют тенденцию притягиваться друг к другу, образуя комки, эффект называется флокуляцией. Флокуляция уменьшается за счет снижения консистенции и/или перемешивания пульпы; однако дефлокуляция становится очень сложной при концентрации намного выше 0,5%. Минимизация степени флокуляции при формовании важна для физических свойств бумаги. [7] [8]

Консистенция в напорном ящике обычно составляет менее 0,4% для большинства сортов бумаги, причем более длинные волокна требуют более низкой консистенции, чем короткие волокна. Более высокая консистенция приводит к тому, что больше волокон ориентируется в направлении z , в то время как более низкая консистенция способствует ориентации волокон в направлении xy . Более высокая консистенция способствует большей толщине (толщине) и жесткости, более низкая консистенция способствует более высокому растяжению и некоторым другим прочностным свойствам, а также улучшает формирование (однородность). [7] [8] Многие свойства листа продолжают улучшаться до концентрации ниже 0,1%; однако это непрактичное количество воды для обработки. (Большинство бумагоделательных машин работают с более высокой консистенцией в напорном ящике, чем оптимальная, потому что они были ускорены с течением времени без замены вентиляторного насоса и напорного ящика. Существует также экономический компромисс с высокими затратами на перекачку для более низкой консистенции).

Суспензия, часто называемая в этой точке белой водой , выходит из напорного ящика через прямоугольное отверстие регулируемой высоты, называемое срезом , поток белой воды называется струей , и он нагнетается на высокоскоростных машинах, чтобы мягко приземляться на движущуюся петлю ткани или проволоку со скоростью, как правило, между плюс или минус 3% от скорости проволоки, называемой рывком и рывком соответственно. Чрезмерный рывок или рывок вызывают большую ориентацию волокон в машинном направлении и дают различные физические свойства в машинном и поперечном направлениях; однако этого явления невозможно полностью избежать на машинах Fourdrinier. [7] [8]

На машинах с меньшей скоростью, 700 футов в минуту, сила тяжести и высота массы в напорном ящике создают достаточное давление для формирования струи через отверстие среза. Высота массы — это голова, которая и дала напорному ящику его название. Скорость струи по сравнению со скоростью проволоки известна как отношение струи к сетке . Когда отношение струи к сетке меньше единицы, волокна в массе вытягиваются в направлении машины. На более медленных машинах, где в массе остается достаточно жидкости перед сливом, проволоку можно перемещать вперед и назад с помощью процесса, известного как встряхивание . Это обеспечивает некоторую меру рандомизации направления волокон и придает листу более равномерную прочность как в направлении машины, так и в поперечном направлении. На быстрых машинах масса не остается на сетке в жидком виде достаточно долго, и длинные волокна выстраиваются в линию с машиной. Когда отношение струи к сетке превышает единицу, волокна имеют тенденцию скапливаться в комки. [7] [8] Получающееся изменение плотности бумаги придает ей вид старинной или пергаментной бумаги.

Два больших валика обычно образуют концы дренажной секции, которая называется дренажным столом . Грудной валик расположен под коробкой потока, струя направлена на него примерно в верхнем центре. На другом конце дренажного стола находится всасывающий ( гауч- ) валик. Гауч-валик представляет собой полую оболочку, просверленную многими тысячами точно расположенных отверстий диаметром около 4-5 мм. Полый валик оболочки вращается над неподвижной всасывающей коробкой, обычно размещенной в верхнем центре или вращающейся прямо под машиной. Вакуум нагнетается на всасывающую коробку, которая втягивает воду из полотна в всасывающую коробку. С всасывающего вала лист подается в прессовую секцию. [7] [8]

Ниже машины от всасывающего ролика и на более низкой высоте находится ролик для поворота проволоки . Этот ролик приводится в движение и протягивает проволоку вокруг петли. Ролик для поворота проволоки имеет значительный угол обертывания для захвата проволоки. [7]

Поддерживая проволоку в зоне дренажного стола, имеется ряд дренажных элементов. Помимо поддержки проволоки и содействия дренажу, элементы дефлоккулируют лист. На низкоскоростных машинах этими элементами стола в первую очередь являются ролики стола . По мере увеличения скорости всасывание, развиваемое в зазоре ролика стола, увеличивается, и на достаточно высокой скорости проволока отскакивает назад после выхода из вакуумной зоны и заставляет массу соскакивать с проволоки, нарушая формование. Для предотвращения этого используются дренажные фольги. Фольги обычно имеют наклон от нуля до двух-трех градусов и обеспечивают более мягкое действие. Там, где используются ролики и фольги, ролики используются вблизи напорного ящика, а фольги — ниже по машине. [7] [8] Также могут использоваться ультразвуковые фольги, создающие миллионы импульсов давления от схлопывающихся кавитационных пузырьков, которые удерживают волокна отдельно, обеспечивая им более равномерное распределение.

Приближаясь к сухой линии на столе расположены коробки низкого вакуума, которые опорожняются барометрической ногой под действием гравитационного давления. После сухой линии находятся отсасывающие коробки с приложенным вакуумом. Отсасывающие коробки простираются до кушеточного валика. На кушетке консистенция листа должна быть около 25%. [7] [8]

Тип формовочной секции обычно зависит от сорта производимой бумаги или картона; однако многие старые машины используют неоптимальную конструкцию. Старые машины можно модернизировать, включив в них более подходящие формовочные секции.

Второй напорный ящик может быть добавлен к обычному фурдринье, чтобы положить другую смесь волокон поверх базового слоя. Вторичный напорный ящик обычно располагается в точке, где базовый лист полностью осушен. Это не считается отдельным слоем, поскольку воздействие воды хорошо перемешивает волокна верхнего и нижнего слоя. Вторичные напорные ящики распространены на лайнерборде .

Модификация базового стола Фурдринье путем добавления второй проволоки поверх дренажного стола известна как верхняя проволочная формовочная машина . Нижняя и верхняя проволоки сходятся, и часть дренажа идет вверх через верхнюю проволоку. Верхняя проволока улучшает формирование, а также обеспечивает больший дренаж, что полезно для машин, которые были ускорены.

Машина Twin Wire или Gap Former использует две вертикальные проволоки в секции формования, тем самым увеличивая скорость обезвоживания волокнистой суспензии, а также обеспечивая равномерную двухсторонность. [9]

Существуют также машины с целыми секциями Fourdrinier, установленными над традиционным Fourdrinier. Это позволяет производить многослойную бумагу со специальными характеристиками. Они называются верхними Fourdrinier и производят многослойную бумагу или картон . Обычно это используется для изготовления верхнего слоя из отбеленного волокна, который накладывается на неотбеленный слой.

Другой тип формовочной секции — это цилиндрическая формовочная машина, изобретенная Джоном Дикинсоном в 1809 году, изначально как конкурент машины Фурдринье. [10] [11] Эта машина использует вращающийся цилиндр с сетчатым покрытием, частично погруженный в бак с волокнистой суспензией в мокрой части, для формирования бумажного полотна, что обеспечивает более случайное распределение целлюлозных волокон . Цилиндрические машины могут формировать лист с более высокой консистенцией, что дает более трехмерную ориентацию волокон, чем более низкие консистенции, что приводит к более высокому калибру (толщине) и большей жесткости в машинном направлении (MD). Высокая жесткость MD полезна для упаковки пищевых продуктов, таких как коробки для хлопьев и другие коробки, такие как коробки для сухого стирального порошка.

Машины для производства салфеток обычно формируют бумажное полотно между проволокой и специальной тканью (войлоком), когда они оборачиваются вокруг формовочного вала. Полотно выдавливается из войлока непосредственно на сушилку большого диаметра, называемую янки . Бумага прилипает к сушилке янки и отслаивается скребковым лезвием, называемым шабером . Машины для производства салфеток работают на скоростях до 2000 м/мин.

Вторая секция бумагоделательной машины — это прессовая секция, которая удаляет большую часть оставшейся воды через систему зажимов, образованных прижимающимися друг к другу валками с помощью прессовых сукнов , которые поддерживают лист и поглощают отжатую воду. Консистенция бумажного полотна, выходящего из прессовой секции, может превышать 40%. [12] Прессование — второй по эффективности метод обезвоживания листа (после свободного дренажа в формовочной секции), поскольку требуется только механическое воздействие.

Количество прессовых валков, их расположение, а также расположение и тип используемых сукнов зависят от сортов производимой бумаги и желаемых эксплуатационных характеристик машины. [13]

Исторически фетровые прессы изготавливались из шерсти. Однако сегодня они почти на 100% синтетические. Они сделаны из полиамидной ткани с толстым ватным наполнителем, нанесенным в специальной конструкции для максимального поглощения воды.

Прессы могут быть одно- или двухвалковыми. Одновалковым прессом с одной стороны является войлок, а с другой — гладкий валик. Двувалковым прессом обе стороны листа соприкасаются с прессовальным войлоком. Одновалковыми зажимами удобно пользоваться, когда они соединены с гладким валиком (обычно в верхнем положении), что добавляет двусторонности — верхняя сторона выглядит более гладкой, чем нижняя. Двувалковыми зажимами придается шероховатость с обеих сторон листа. Двувалковыми прессами желательно использовать для первой прессовой секции тяжелого картона.

Простые пресс-валики могут быть валками с рифленой или глухой просверленной поверхностью. Более продвинутые пресс-валики — это всасывающие валки. Это валки с перфорированной оболочкой и крышкой. Оболочка из металлического материала, такого как бронза или нержавеющая сталь, покрыта резиной или синтетическим материалом. Как оболочка, так и крышка просверлены по всей поверхности. Стационарный всасывающий короб установлен в сердечнике всасывающего вала для поддержки прессуемой оболочки. Торцевые механические уплотнения используются для интерфейса между внутренней поверхностью оболочки и всасывающим коробом. Для гладких валков они обычно изготавливаются из гранитных валков. [14] Гранитные валки могут быть до 30 футов (9,1 м) в длину и 6 футов (1,8 м) в диаметре. [15]

Обычные рулонные прессы сконфигурированы так, что один из прессовых валков находится в фиксированном положении, а сопряженный валок нагружен на этот фиксированный валок. Войлок проходит через зазоры прессовых валков и продолжается вокруг войлочного хода, обычно состоящего из нескольких войлочных валков. Во время пребывания в зазоре влага из листа передается на прессовый войлок. Когда прессовый войлок выходит из зазора и продолжает движение, вакуумная коробка, известная как Uhle Box, подает вакуум (обычно -60 кПа) на прессовый войлок для удаления влаги, так что когда войлок возвращается в зазор в следующем цикле, он не добавляет влаги к листу.

Некоторые сорта бумаги используют вакуумные захватные валики, которые используют вакуум для переноса листа с кушетки на направляющую в сукне на первом прессе или между секциями пресса. Прессы захватных валков обычно имеют вакуумную коробку, которая имеет две вакуумные зоны (низкий вакуум и высокий вакуум). Эти валки имеют большое количество просверленных отверстий в крышке, чтобы позволить вакууму проходить из стационарной вакуумной коробки через вращающееся покрытие вала. Зона низкого вакуума захватывает лист и переносит, в то время как зона высокого вакуума пытается удалить влагу. К сожалению, при достаточно высокой скорости центробежная сила выбрасывает вакуумированную воду, что делает это менее эффективным для обезвоживания. Прессы захвата также имеют стандартные войлочные ходы с ящиками Uhle. Однако конструкция пресса захвата совершенно иная, так как движение воздуха важно для захвата и обезвоживания его роли.

Валки с контролируемой короной (также известные как CC-валки) обычно являются сопряженным валком в прессовой компоновке. Они имеют гидравлические цилиндры в прессовых валках, которые гарантируют, что валок не прогнется. Цилиндры соединяются с башмаком или несколькими башмаками, чтобы удерживать корону на валке плоской, чтобы противодействовать естественному «изгибу» формы валка из-за приложения нагрузки к краям.

Extended Nip Presses (или ENP) — это относительно современная альтернатива обычным валковым прессам. Верхний валок обычно представляет собой стандартный валок, в то время как нижний валок на самом деле представляет собой большой валок CC с удлиненным башмаком, изогнутым по форме верхнего валка, окруженный вращающейся резиновой лентой, а не стандартным покрытием валка. Цель ENP — увеличить время пребывания листа между двумя валками, тем самым максимизируя обезвоживание. По сравнению со стандартным валковым прессом, который достигает до 35% твердых веществ после прессования, ENP доводит это до 45% и выше, обеспечивая значительную экономию пара или увеличение скорости. ENP уплотняют лист, тем самым увеличивая прочность на разрыв и некоторые другие физические свойства.

Сушильная часть бумагоделательной машины, как следует из ее названия, сушит бумагу с помощью ряда цилиндров с внутренним паровым обогревом, которые испаряют влагу. Давление пара может достигать 160 фунтов на кв. дюйм. Пар поступает в конец головки сушилки (крышку цилиндра) через паровое соединение, а конденсат выходит через сифон, который идет от внутренней оболочки к центральной трубе. Из центральной трубы конденсат выходит через соединение на головке сушилки. Широкие машины требуют нескольких сифонов. В более быстрых машинах центробежная сила удерживает слой конденсата неподвижно против оболочки, а турбулентные стержни, создающие турбулентность, обычно используются для перемешивания слоя конденсата и улучшения теплопередачи. [12]

Лист обычно удерживается против сушилок длинными войлочными петлями сверху и снизу каждой секции сушилки. Войлок значительно улучшает теплопередачу. Войлок сушилки изготавливается из грубой нити и имеет очень открытое переплетение, которое почти прозрачно. Обычно первую нижнюю секцию сушилки делают невойлочной, чтобы сбрасывать обрывки на пол подвала во время разрывов листа или при заправке листа.

Бумагосушилки обычно организованы в группы, называемые секциями , чтобы их можно было запускать на постепенно немного более медленной скорости, чтобы компенсировать усадку листа по мере высыхания бумаги. Некоторые сорта бумаги также могут растягиваться при прохождении через машину, требуя увеличения скорости между секциями. Промежутки между секциями называются тягами .

Сушильные секции обычно закрыты для сохранения тепла. Нагретый воздух обычно подается в карманы, где лист прерывает контакт с сушилками. Это увеличивает скорость сушки. Вентиляционные трубки карманов имеют прорези по всей длине, которые обращены в карман. Вытяжные колпаки сушилок обычно вытягиваются с помощью ряда вытяжных вентиляторов, установленных на крыше, вниз по сушильной секции.

Дополнительные проклеивающие вещества, включая смолы , клей или крахмал , могут быть добавлены в полотно для изменения его характеристик. Проклейка улучшает водостойкость бумаги, снижает ее способность к пушистости, снижает абразивность и улучшает ее печатные свойства и прочность сцепления с поверхностью. Они могут быть нанесены на мокром (внутренняя проклейка) или на сухом конце (поверхностная проклейка), или и то, и другое. На сухом конце проклейка обычно наносится с помощью клеильного пресса . Клеильным прессом может быть валковый аппликатор (затопленный зажим) или аппликатор с соплом. Обычно он размещается перед последней секцией сушилки. Некоторые бумагоделательные машины также используют «коатер» для нанесения покрытия из наполнителей , таких как карбонат кальция или каолин, обычно суспендированных в связующем из вареного крахмала и стирол-бутадиенового латекса. Покрытие дает очень гладкую, яркую поверхность с высочайшими печатными качествами.

Каландр состоит из двух или более валков, где к проходящей бумаге прикладывается давление. Каландры используются для придания поверхности бумаги особой гладкости и блеска . Это также придает ей более равномерную толщину. Давление, прикладываемое к полотну валиками, определяет отделку бумаги.

После каландрирования содержание влаги в полотне составляет около 6% (в зависимости от состава). Бумага наматывается на металлические катушки с помощью большого цилиндра, называемого барабаном рулона . Постоянное давление зажима поддерживается между барабаном рулона и катушкой, что позволяет возникающему трению вращать катушку. Бумага проходит поверх барабана рулона и наматывается на катушку, образуя мастер-рулон .

Чтобы обеспечить непрерывную работу бумагоделательной машины, катушка должна иметь возможность быстро переключаться с намотки готового рулона на пустую катушку, не останавливая поток бумаги. Для этого каждая секция катушки будет иметь две или более катушек, вращающихся в процессе. С помощью мостового крана пустые катушки будут загружены на два основных рычага над барабаном катушки. Когда мастер-рулон достигнет максимального диаметра, рычаги опустят новую катушку в контакт с барабаном катушки, а машина за барабаном проведет ленту вдоль движущегося листа бумаги, быстро разрывая его и прикрепляя поступающую бумагу к новой катушке. Затем катушка опускается на вторичные рычаги , которые неуклонно направляют катушку от барабана катушки по мере увеличения диаметра бумаги на катушке.

Твердость валков следует проверять, получать и соответствующим образом корректировать, чтобы гарантировать, что твердость валков находится в приемлемом диапазоне для продукта.

Рулоны бумаги, намотанные в конце процесса сушки, имеют полную обрезанную ширину, за вычетом усадки от сушки, полотна, выходящего из сетки. В секции намотки рулоны бумаги разрезаются на меньшие рулоны с шириной и диаметром рулона, указанными в заказе клиента. Для этого рулон помещается на разматывающий стенд, а расстояния между ножами (острыми режущими дисками) регулируются в соответствии с указанной шириной для заказов. Намотчик работает до тех пор, пока не будет достигнут желаемый диаметр рулона, и рулоны маркируются в соответствии с размером и заказом перед отправкой на отгрузку или склад. Рулон обычно имеет достаточный диаметр для изготовления двух или более комплектов рулонов.

лома : макулатура, полученная в процессе изготовления бумаги, либо при разрыве листа, либо обрезки. Она собирается и помещается в измельчитель для переработки обратно в процесс.

консистенция : процент сухого волокна в пульпе целлюлозы.

couch : по-французски « лежать» . После кушетки лист поднимается с проволоки и переносится в прессовую секцию.

денди-ролл : покрытый сеткой полый валик, который едет поверх Фурдринье. Он разбивает комки волокон, чтобы улучшить формирование листа, а также может использоваться для создания оттиска, как на бумаге с наложением . См. также водяной знак .

Вентиляторный насос : большой насос, который циркулирует белую воду из бассейна белой воды в напорный ящик. Насос имеет специальную конструкцию с низким импульсом, которая минимизирует эффект импульсов лопастей, которые могут вызвать неравномерную плотность бумаги в машинном направлении, известную как барринг . Поток от вентиляторного насоса может проходить через сетки и очистители, если они используются. На больших бумагоделательных машинах вентиляторные насосы могут иметь производительность в десятки тысяч галлонов в минуту.

войлок : петля из ткани или синтетического материала, которая проходит между прессовыми валками и служит местом для приема отжатой воды. Войлок также поддерживает влажное бумажное полотно и направляет его через прессовую секцию. Войлок также используется в сушильной секции для удержания листа в тесном контакте с сушилками и увеличения теплопередачи.

наполнитель : тонкодисперсное вещество, добавляемое в бумагу в процессе формования. Наполнители улучшают качество печати, яркость и непрозрачность. Наиболее распространенными наполнителями являются глина и карбонат кальция. Диоксид титана является наполнителем, но также улучшает яркость и непрозрачность. Использование наполнителя из карбоната кальция является обычным при щелочном производстве бумаги, в то время как каолиновая глина преобладает при кислотном производстве бумаги. Щелочная бумага имеет превосходные свойства старения.

формация : степень равномерности распределения волокон в готовой бумаге, которую легко увидеть, если рассмотреть бумагу на свет.

Напорный ящик : камера давления, в которой применяется турбулентность для разбивания комков волокон в пульпе. Основная задача напорного ящика — равномерно распределить волокнистую пульпу по сетке.

зазор : контактная зона, где встречаются два противоположных валка, например, в прессе или каландре.

pH : степень кислотности или щелочности раствора. Щелочная бумага имеет очень долгий срок службы. Кислотная бумага со временем портится, что заставило библиотеки либо принять меры по сохранению, либо заменить многие старые книги.

проклейка : химикат или крахмал, наносимый на бумагу для замедления скорости проникновения воды. Проклейка предотвращает растекание чернил во время печати, улучшая четкость печати.

slice : регулируемое прямоугольное отверстие, обычно в нижней части напорного ящика, через которое струя белой воды выбрасывается на сетку. Отверстие среза и давление воды вместе определяют количество и скорость потока белой воды через срез. Срез обычно имеет некоторую форму регулировочного механизма для выравнивания профиля веса бумаги по всей машине (профиль CD), хотя более новый метод заключается в впрыскивании воды в белую воду по всей области среза напорного ящика, тем самым используя локализованную консистенцию для управления профилем веса CD.

масса : пульпа целлюлозы, обработанная на участке подготовки массы с необходимыми добавками, очисткой и регулировкой pH и готовая для изготовления бумаги

полотно : непрерывный поток невысушенных волокон от кушеточного вала вниз по бумагоделательной машине

Белая вода : фильтрат из дренажного стола. Белая вода из стола обычно хранится в баке для белой воды, из которого она перекачивается насосом-вентилятором в напорный ящик.

проволока : петля из плетеной сетчатой ткани, которая используется для слива пульпы из напорного ящика. До 1970-х годов использовались бронзовые проволоки, но теперь их плетут из грубой моноволоконной синтетики, похожей на рыболовную леску, но очень жесткой.

Нержавеющая сталь широко используется в целлюлозно-бумажной промышленности [16] по двум основным причинам: чтобы избежать загрязнения продукта железом и обеспечить его коррозионную стойкость к различным химикатам, используемым в процессе производства бумаги. Нержавеющая сталь типа 316 является распространенным материалом, используемым в бумагоделательных машинах.

Эссексская фабрика является исторической как первый новый участок фабрики, арендованный Обществом по созданию полезных производителей, и как место проведения некоторых из самых ранних экспериментов с непрерывным производством бумаги в Соединенных Штатах.

{{cite book}}: CS1 maint: постскриптум ( ссылка ){{cite journal}}: Цитировать журнал требует |journal=( помощь )