В металлообработке и деревообработке токарный автомат — это станок с автоматически управляемым процессом резания. Токарно-автоматические станки были впервые разработаны в 1870-х годах и имели механическое управление. С появлением ЧПУ и ЧПУ в 1950-х годах термин «токарный автоматический станок» обычно использовался только для токарных станков с механическим управлением, хотя некоторые производители (например, DMG Mori и Tsugami) продают токарные станки с ЧПУ швейцарского типа как «автоматические». [3]

ЧПУ еще не полностью вытеснило механически автоматизированные токарные станки, поскольку, хотя они больше не производятся, многие механически автоматизированные токарные станки все еще находятся в эксплуатации. [4]

Термин «токарный автомат» до сих пор часто используется в производстве в его прежнем смысле, имея в виду токарные автоматы не с ЧПУ . Первые токарные станки были механически автоматизированы и управлялись кулачками или трассерами и пантографами . Таким образом, до появления электронной автоматизации с помощью числового программного управления слово «автоматический» в термине «станок-автомат» всегда неявно относилось к механической автоматизации.

Самые ранние механически автоматизированные токарные станки были геометрическими токарные станки , в том числе токарные станки с розеточным двигателем . В промышленном контексте в эпоху машин термин «токарные автоматы» относился к механическим винтовым станкам и патронам.

С момента появления ЧПУ неявная дихотомия «ручной и автоматический» все еще существует, но поскольку ЧПУ настолько распространено, термин «автоматический» утратил часть своей отличительной силы. Все станки с ЧПУ являются автоматическими, но при использовании в обрабатывающей промышленности их обычно не называют этим термином. Термин «автоматический», когда он вообще используется, по-прежнему часто косвенно относится к машинам с кулачковым приводом. Таким образом, 2-осевой токарный станок с ЧПУ не называется «токарным автоматом», даже если он полностью автоматизирован.

Автоматические токарные станки с кулачковым приводом малого и среднего размера обычно называются винтовыми станками или винтовыми автоматами . Эти машины работают с деталями, которые (только для приблизительных целей) имеют диаметр до 80 миллиметров (3,1 дюйма) и длину 300 миллиметров (12 дюймов). Винтовые станки почти всегда выполняют работу со прутом , то есть отрезок прутка проходит через шпиндель и захватывается патроном ( обычно цанговым патроном ). Во время обработки детали пруток по всей длине вращается вместе со шпинделем. Когда деталь готова, она «отделяется» от прутка, патрон освобождается, пруток подается вперед, и патрон снова закрывается, готовый к следующему циклу. Подача прутка может осуществляться различными способами, в том числе инструментами с тянущими пальцами, которые захватывают стержень и тянут, или роликовой подачей стержня, которая толкает стержень сзади.

Более крупные автоматические токарные станки с кулачковым приводом обычно называются автоматическими патронными станками , токарных автоматами , автоматическими патронами , автоматикой или патронами . Часть названия «патрон» происходит от того, что заготовки представляют собой отдельные заготовки, хранящиеся в контейнере, называемом «магазином», и каждая из них по очереди зажимается и обрабатывается. (Это аналогично тому, как каждый патрон в магазине полуавтоматического пистолета досылается до патронника.) Заготовки представляют собой либо отдельные поковки или отливки, либо предварительно распиленные куски заготовки . Однако некоторые представители этого семейства станков выполняют токарную обработку прутков или обрабатывают центры (например, токарный автомат Fay ). Что касается работы со прутьями большого диаметра (например, 150 миллиметров (5,9 дюйма) или более), то вопрос о том, называется ли она «работой на винтовом станке» или просто «автоматической работой», является всего лишь академическим вопросом.

Винтовые станки, относящиеся к классу токарных автоматов для изготовления деталей малого и среднего размера, используются при крупносерийном производстве самых разнообразных токарных деталей. Во время процесса обработки швейцарским винтом заготовка поддерживается направляющей втулкой рядом с режущим инструментом. [5]

Говоря об обычном определении термина « винторезный станок» , все винтовые станки полностью автоматизированы, будь то механически (с помощью кулачков) или с помощью ЧПУ , что означает, что после того, как они настроены и запущены, они продолжают работать и производить детали с минимальным человеческим участием. вмешательство. Механическая автоматизация появилась первой, начиная с 1870-х годов; компьютеризированное управление (сначала с помощью ЧПУ, а затем с ЧПУ) появилось позже, начиная с 1950-х годов.

Название винтовой станок является своего рода метонимом , поскольку винтовые станки могут изготавливать детали, отличные от винтов, или детали без резьбы . Однако архетипическим применением винтовых машин было изготовление винтов.

Определение термина « винтовой станок» изменилось с изменением технологии. Любое использование этого термина до 1840-х годов, если бы оно имело место, относилось бы ad hoc к любому станку, используемому для производства винтов. То есть не было бы устоявшейся дифференциации от термина токарно-винторезный станок . Когда в 1840-х годах были разработаны револьверные токарные станки , к ним применялся термин « винтовой станок», который частично совпадал с термином «револьверный токарный станок» . В 1860 году, когда некоторые движения, такие как индексирование револьверной головки, были механически автоматизированы, был применен термин « автоматическая винтовая машина» , а термин « ручная винтовая машина » или «ручная винтовая машина» был ретронимично применен к более ранним машинам. В течение 15 лет весь цикл обработки деталей был механически автоматизирован, а станки типа 1860 года получили ретронимическое название полуавтоматических . С этого времени станки с полностью автоматизированным циклом обычно назывались винтовыми автоматами , и со временем в использовании большинством людей в обрабатывающей промышленности термин « винтовой станок» больше не использовался для обозначения ручных или полуавтоматических токарных станков с револьверной головкой. будучи зарезервированным для одного класса машин, полностью механически автоматизированного типа. Это узкое значение винтовой машины оставалось стабильным примерно с 1890-х по 1950-е годы. ( Браун и Шарп продолжали называть некоторые из своих моделей ручных револьверных токарных станков «винтовыми станками», но большинство станочников зарезервировали этот термин для автоматических станков.) Внутри этого класса, называемого винтовыми станками , существовали вариации, такие как одношпиндельные или многошпиндельные, горизонтальные -турельные против вертикально-турельных и т.д.

С появлением ЧПУ винтовые станки разделились на два класса: механические и ЧПУ. Это различие сохраняется и сегодня в механических винтовых станках и винтовых станках с ЧПУ . Однако на производственном жаргоне термин « винтовая машина» сам по себе все еще часто понимается в контексте как подразумевающий механическую винтовую машину, поэтому ретроним « механическая винтовая машина» не используется постоянно.

Автоматический зажимной станок похож на автоматический винтовой станок; оба используют шпиндели в производстве. Использование шпинделей, способных сверлить, растачивать и резать заготовку, позволяет одновременно выполнять несколько функций на обоих станках. Ключевое различие между машинами заключается в том, что автоматический патрон выполняет более крупные работы, которые из-за своих размеров чаще выполняются в патроне, а не в прутках. [6] Токарно-автоматический станок Fay был вариантом, который специализировался на токарных работах на центрах . Хотя на практике винтовой станок ограничен диаметром около 80 миллиметров (3,1 дюйма), доступны автоматические патроны, которые могут обрабатывать патроны диаметром до 300 миллиметров (12 дюймов). Патроны имеют пневматический привод . Многие из этих станков являются многошпиндельными (более одного главного шпинделя).

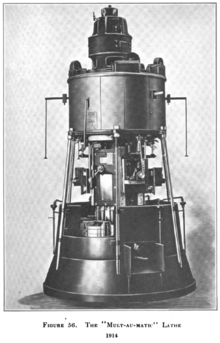

К известным брендам таких станков относятся National-Acme, Hardinge, New Britain, New Britain-Gridley, Acme-Gridley, Davenport, Bullard Mult-Au-Matic (вертикальный многошпиндельный вариант) и Thomas Ryder and Son.

Автоматические патроны — это класс станков, специализирующихся на узких отраслевых нишах, таких как поставщики OEM -запчастей для автомобильной промышленности . В своих экономических нишах они ограничены крупномасштабным производством крупных деталей, что, как правило, происходит только в относительно небольшом количестве компаний (по сравнению с более мелкой работой, которую могут выполнять малые предприятия). Рынок таких станков обычно не включает местные мастерские или мастерские по изготовлению инструментов и штампов .

Патроны с кулачковым приводом уходят в историю быстрее, чем большинство других классов станков, не использующих ЧПУ. Это связано с тем, что немногие компании, у которых они есть, вынуждены постоянно адаптироваться к новейшим достижениям (сегодня все CNC), чтобы конкурировать и выжить. Кулачковые патроны могут быть списаны с большей вероятностью, чем другие типы станков, не изготовленных с ЧПУ. В отличие от «дедушкиного токарного станка в Саут-Бенде » или «старой папиной коленной мельницы в Бриджпорте », практически никто не может позволить себе хранить и использовать их только из сентиментальных соображений. Как и большинство нецифровых коммерческих наборных машин (таких как линотипы ).

Механические винтовые станки в некоторой степени были заменены токарными станками с ЧПУ (токарные центры) и винтовыми станками с ЧПУ. Тем не менее, они все еще широко используются, и для крупносерийного производства токарных деталей по-прежнему часто оказывается, что нет ничего более экономически эффективного, чем механический винтовой станок.

В иерархии производственных машин винтовая машина находится на вершине, когда необходимы большие объемы продукции. Токарный станок для двигателей расположен внизу, его настройка занимает минимум времени, но требует больше квалифицированной рабочей силы и времени для фактического изготовления детали. Револьверный токарный станок традиционно был на ступень выше токарного станка для двигателя: он требовал больше времени на настройку, но мог производить больший объем продукции и обычно требовал оператора более низкой квалификации после завершения процесса настройки. Шнековые машины могут потребовать тщательной настройки, но после их запуска один оператор может контролировать работу нескольких машин.

Появление токарных станков с ЧПУ (или, точнее, токарных центров с ЧПУ) в некоторой степени размыло эти отдельные уровни производства. Токарный центр с ЧПУ наиболее подходит для среднего уровня производства, заменяя револьверный токарный станок. Однако зачастую на токарном станке с ЧПУ можно изготовить отдельный компонент быстрее, чем на токарном станке для двигателей. В некоторой степени токарные станки с ЧПУ также вошли в область, традиционно занимаемую (механическими) винтовыми станками. Винтовые станки с ЧПУ делают это еще в большей степени, но они дорогие. В некоторых случаях они жизненно важны, но в других механическая машина может соответствовать или превосходить общую производительность и прибыльность. Нет ничего необычного в том, что токарные станки с кампусом превосходят станки с ЧПУ по времени цикла. [4] ЧПУ предлагает множество преимуществ, не в последнюю очередь интеграцию CAD/CAM, но само ЧПУ обычно не дает какого-либо преимущества в скорости в контексте автоматического цикла токарного станка с точки зрения скоростей и подач или скорости смены инструмента. Ответ на вопрос, что лучше всего подходит для конкретной части конкретной компании, зависит от множества переменных. ( Накладные расходы являются частью расчета — не в последнюю очередь потому, что за большинство станков с кампусом уже давно оплачены, тогда как за станок с ЧПУ последней модели приходится платить огромные ежемесячные платежи). Предприятия, полагающиеся на кулачковые станки, по-прежнему конкурируют даже в сегодняшней среде с ЧПУ; им просто нужно быть бдительными и умными, чтобы сохранить эту ситуацию. [4]

В сегменте многошпиндельных станков некоторые производители станков также создают гибридные станки, которые частично представляют собой системы с ЧПУ, а частично — системы управления старой школы (некоторые станции оснащены ЧПУ, а другие — кулачковыми или приводятся в действие простыми гидравлическими циклами). Это позволяет предприятиям с определенным набором задач получить конкурентное преимущество за счет более низкой стоимости по сравнению со станками, полностью оснащенными ЧПУ. [7] Разнообразие машин, которые позволяют прибыльно производить продукцию в определенных нишах, отражает разнообразие существующих работ: некоторые крупнообъемные работы остаются прерогативой кам-операций; полное ЧПУ со всеми наворотами превосходит некоторые гибкие мелкообъемные работы; а гибридные машины могут обеспечить самую низкую цену за единицу промежуточных смесей.

Токарный автомат может иметь один шпиндель или несколько шпинделей. Каждый шпиндель содержит пруток или заготовку из материала, который обрабатывается одновременно. Обычная конфигурация — шесть шпинделей. Клетка, которая удерживает эти шесть полосок индексов материала после каждой операции обработки, завершена. Индексация напоминает пистолет Гатлинга .

На каждой станции может быть несколько инструментов, которые последовательно разрезают материал. Инструменты обычно располагаются по нескольким осям, таким как револьверная головка (поворотная индексация), горизонтальная направляющая (линейная индексация) и вертикальная направляющая (линейная индексация). Линейные группы называются «бандами». Работа всех этих инструментов аналогична работе на револьверном токарном станке.

Например: брусок материала подается вперед через шпиндель. Торец прутка обрабатывается (операция торцевания). Внешняя часть стержня подвергается механической обработке ( токарная обработка). Пруток сверлят или растачивают и, наконец, деталь отрезают (операция отрезки).

В одношпиндельном станке эти четыре операции, скорее всего, будут выполняться последовательно, при этом каждый из четырех поперечных салазок по очереди займет свое положение для выполнения своей операции. В многошпиндельном станке каждая станция соответствует этапу производственной последовательности, через который затем проходит каждая деталь, причем все операции происходят одновременно, но на разных деталях работы, как на сборочной линии .

Для обработки сложных форм обычно используют фасонные инструменты . Это контрастирует с резкой, выполняемой на токарном станке, где режущий инструмент обычно представляет собой одноточечный инструмент . Инструмент формы имеет форму или контур конечной детали, но в обратном порядке, поэтому он разрезает материал, оставляя желаемую форму детали. Это контрастирует с одноточечным инструментом, который режет по одной точке за раз, а форма компонента определяется движением инструмента, а не его формой.

В отличие от токарного станка, одноточечная резьба выполняется редко, если вообще когда-либо; это требует слишком много времени для короткого времени цикла, типичного для винтовых машин. Самовысвобождающаяся резьбонарезная головка позволяет быстро нарезать или накатывать резьбу по наружному диаметру. Несъемный держатель метчика с метчиком позволяет быстро резать внутренние диаметры, но для этого требуется, чтобы одношпиндельные станки перешли на высокую скорость, чтобы метчик можно было снять с работы. Скорость нарезания резьбы и нарезания резьбы (низкая скорость) обычно составляет 1/5 высокой скорости.

Ротационное протягивание – еще одна распространенная операция. Держатель протяжки монтируется неподвижно, а его внутренний приводной шпиндель и торцевой протяжной инструмент приводятся в движение заготовкой. Когда протяжка подается в заготовку или вокруг нее, точки контакта протяжки постоянно меняются, легко создавая желаемую форму. Наиболее распространенной формой, выполненной таким образом, является шестигранная головка на конце винта.

История токарных автоматов в промышленности началась с винтовых станков, и эту историю можно по-настоящему понять только в контексте изготовления винтов в целом. Таким образом, обсуждение ниже начинается с простого обзора изготовления винтов в предыдущие века и того, как оно превратилось в практику 19, 20 и 21 веков.

Люди изготавливали винты с древних времен. На протяжении большей части этих столетий изготовление винтов обычно включало нарезание резьбы каждого винта вручную (путем строгания или напиливания ). Другие древние методы включали наматывание проволоки на оправку (например, палку или металлический стержень) или вырезание ветки дерева, спирально обвитой лозой.

Различные элементы машин , которые потенциально пригодны для изготовления винтов (такие как токарный станок , ходовой винт , суппорт , шестерни , суппорты, прикрепленные непосредственно к шпинделям, и зубчатые передачи с «переключением передач»), разрабатывались на протяжении веков, причем некоторые из них элементы довольно древние. Различные искры изобретательности в Средние века и эпоху Возрождения объединили некоторые из этих элементов в машины для изготовления винтов, которые предвещали последующую индустриальную эпоху. Например, над этой проблемой явно работали различные средневековые изобретатели, имена которых затеряны в истории, о чем свидетельствует «Средневековая домовая книга» замка Вольфегг (написана около 1475–1490 гг.) [8] , а Леонардо да Винчи и Жак Бессон оставили нам рисунки винтов. режущие станки 1500-х годов; [8] Известно, что не все эти конструкции были построены, но очевидно, что подобные машины были реальностью при жизни Бессона. Однако только в 1760–1800 гг. [9] эти различные элементы были успешно объединены для создания (параллельно в то же время) двух новых типов станков: токарно -винторезного станка (для мелкосерийного производства инструментального цеха ). машинные шурупы, с легким выбором различного шага) и первые крупносерийные, специализированные, одноцелевые станки для производства шурупов, которые были созданы для производства шурупов по дереву [имеются в виду шурупы из металла для использования в дереве] при большом объеме и низкой цене за единицу . Токарно-винторезные станки способствовали только зарождающейся эволюции современной практики механического производства , тогда как станки для изготовления шурупов способствовали только зарождающейся эволюции современной метизной промышленности, то есть концепции одного завода, удовлетворяющего потребности тысячи клиентов, которые потребляли шурупы в растущих количествах для столярных , столярных и других профессий, но не производили фурнитуру сами (вместо этого приобретая ее у капиталоемких специализированных производителей по более низкой себестоимости единицы продукции, чем они могли бы достичь самостоятельно). Эти два класса станков одновременно взяли различные классы винтов и впервые перевели их из категории дорогих, ручных, редко используемых предметов в категорию доступного, часто взаимозаменяемого товара . ( Взаимозаменяемость развивалась постепенно , от внутрифирменной к межфирменной, от национальной к международной).

Между 1800 и 1840 годами, что касается винтовых станков, стало обычной практикой встраивать все соответствующие элементы токарно-винторезных станков в токарно-винторезные станки , поэтому термин «токарно-винторезные станки» перестал противопоставляться другим типам металлообрабатывающих токарных станков. как «особый» вид токарных станков. Между тем, что касается шурупов, производители метизов разработали для собственного использования первые полностью автоматические [механически автоматизированные] специальные станки для изготовления шурупов. [10] Развитие 1760–1840 годов было огромным технологическим прорывом, но более поздние достижения снова сделали винты еще более дешевыми и распространенными. Они начались в 1840-х годах с адаптации токарного станка с револьверной головкой для создания токарного станка с револьверной головкой . Эта разработка значительно сократила время, усилия и навыки, необходимые оператору станка для изготовления каждого винта станка. Для такого повторяющегося производства средних и больших объемов от одноточечной заточки отказались в пользу режущей головки . Затем, в 1870-х годах, цикл резки деталей (последовательность движений) на револьверном станке был автоматизирован путем управления кулачком , что очень похоже на то, как музыкальные шкатулки и пианино могут автоматически воспроизводить мелодию. По словам Ролта (1965), [11] первым человеком, разработавшим такую машину, был Кристофер Майнер Спенсер , изобретатель из Новой Англии . Чарльз Вандер Вёрд, возможно, в свое время независимо изобрел машину, подобную машине Спенсера. Однако станки для изготовления шурупов по дереву 1840-х и 1850-х годов [станки фабричного производства специального назначения в отличие от станков для небольших механических цехов], такие как те, которые были разработаны Калленом Уипплом из New England Screw Company и Томасом Дж. Слоан из American Screw Company [10] по-разному предвосхищал машины Спенсера и Вандера Вурда, хотя и подходил к проблеме автоматизированного производства винтов с другой коммерческой точки зрения. Все вышеперечисленные станки (то есть токарно-винторезные станки; соответственно оборудованные токарные станки и настольные токарные станки; револьверные токарные станки; винтовые станки на базе револьверных станков; винтовые станки на заводе по производству шурупов) в те времена иногда назывались «винторезными станками». этой эпохи (что вполне логично, учитывая, что это были машины, предназначенные для изготовления винтов). Номенклатурная эволюция, при которой термин «винтовая машина» часто используется в более узком смысле, чем тот, который обсуждался выше.

Спенсер запатентовал свою идею в 1873 году; но его патент не смог защитить кулачковый барабан, который Спенсер назвал «мозговым колесом». [11] Поэтому многие другие люди быстро подхватили эту идею. Позже важными разработчиками полностью автоматических токарных станков были С. Л. Уорсли, разработавший одношпиндельный станок для компании Brown & Sharpe , [11] Эдвин К. Хенн, Рейнхольд Хакевессель и Джордж О. Гридли, которые разработали многошпиндельные варианты и принимали в этом участие. с рядом корпораций (Acme, National, National-Acme, Windsor Machine Company, Acme-Gridley, New Britain-Gridley); [11] [12] [13] Эдвард П. Буллард-младший, который руководил разработкой Bullard Mult-Au-Matic ; [2] [14] Ф.К. Фэй и Отто А. Шаум, разработавшие автоматический токарный станок Fay ; [15] Ральф Фландерс и его брат Эрнест, которые усовершенствовали токарный станок Fay [15] и разработали автоматический винтовой шлифовальный станок. Тем временем инженеры в Швейцарии также разрабатывали новые токарные станки с ручным и автоматическим управлением. Технологические разработки в Америке и Швейцарии быстро распространились в другие промышленно развитые страны (по таким маршрутам, как экспорт станков , статьи в торговых журналах и реклама, торговые выставки , от всемирных ярмарок до региональных мероприятий; а также текучесть кадров и эмиграция инженеров, наладчиков и операторы). Там местные новаторы также разработали дополнительные инструменты для машин и создали модели машин-клонов.

Развитие числового программного управления стало следующим крупным скачком в истории токарных станков-автоматов, а также изменило парадигму того, что означает различие между «ручным и автоматическим». Начиная с 1950-х годов токарные станки с ЧПУ начали заменять ручные токарные станки и станки с кулачковым винтом, хотя вытеснение старой технологии ЧПУ было долгим и постепенным процессом, который даже сегодня не является полным затмением. К 1980-м годам настоящие винтовые станки с ЧПУ (в отличие от более простых токарных станков с ЧПУ), швейцарского и нешвейцарского производства, начали серьезно вторгаться в сферу винтовых станков с кулачковым механизмом. Аналогичным образом были разработаны патроны с ЧПУ, которые в конечном итоге превратились даже в ротационные станки с ЧПУ . Эти станки мало известны за пределами автомобильной промышленности.