Подшипник скольжения или, чаще, подшипник скольжения и подшипник скольжения (в железнодорожном деле иногда называемый сплошным подшипником , подшипником скольжения или подшипником скольжения [2] ) — это простейший тип подшипника , состоящий только из опорной поверхности и без элементов качения. Поэтому часть вала, контактирующая с подшипником, скользит по опорной поверхности. Простейшим примером подшипника скольжения является вал, вращающийся в отверстии. Простой линейный подшипник может представлять собой пару плоских поверхностей, предназначенных для обеспечения движения; например, ящик и направляющие, на которых он покоится [3] или направляющие на станине токарного станка .

Подшипники скольжения, в общем, являются наименее дорогим типом подшипников. Они также компактны и легки, и имеют высокую грузоподъемность. [4]

Конструкция подшипника скольжения зависит от типа движения, которое должен обеспечить подшипник. Возможны три типа движения:

Интегральные подшипники скольжения встраиваются в объект использования в виде отверстия, подготовленного в поверхности подшипника. Промышленные интегральные подшипники обычно изготавливаются из чугуна или баббита , а в подшипнике используется закаленный стальной вал. [7]

Интегральные подшипники не так распространены, поскольку втулки легче разместить и их можно заменить при необходимости. [3] В зависимости от материала, интегральный подшипник может быть менее дорогим, но его нельзя заменить. Если интегральный подшипник изнашивается, деталь можно заменить или переделать для установки втулки. Интегральные подшипники были очень распространены в машинах 19 века, но становились все менее распространенными по мере того, как взаимозаменяемое производство становилось популярным.

Например, распространенным интегральным подшипником скольжения является шарнир , который одновременно является упорным и опорным подшипником.

Втулка , также известная как втулка , представляет собой независимый подшипник скольжения, который вставляется в корпус для обеспечения опорной поверхности для вращательных применений; это наиболее распространенная форма подшипника скольжения. [8] Обычные конструкции включают сплошные ( втулочные и фланцевые ), разъемные и зажатые втулки. Втулка, разъемная или зажатая втулка представляет собой всего лишь «втулку» из материала с внутренним диаметром (ВД), наружным диаметром (НД) и длиной. Разница между тремя типами заключается в том, что сплошная втулка является сплошной по всему периметру, разъемная втулка имеет разрез по всей длине, а зажатый подшипник похож на разъемную втулку, но с зажимом (или защелкой) поперек разреза, соединяющего части. Фланцевая втулка представляет собой втулку с фланцем на одном конце, выступающим радиально наружу от НД. Фланец используется для положительного расположения втулки при ее установке или для обеспечения поверхности упорного подшипника. [9]

Подшипники скольжения дюймовых размеров почти исключительно имеют размеры, используя систему нумерации SAE . Система нумерации использует формат -XXYY-ZZ, где XX — это ID в шестнадцатых долях дюйма, YY — это OD в шестнадцатых долях дюйма, а ZZ — это длина в восьмых долях дюйма. [10] Существуют также метрические размеры. [11]

Линейная втулка обычно не запрессовывается в корпус, а закрепляется радиальным элементом. Два таких примера включают два стопорных кольца или кольцо, отформованное на наружном диаметре втулки, которое совпадает с канавкой в корпусе. Обычно это более прочный способ удержания втулки, поскольку силы, действующие на втулку, могут выдавить ее. Фланцевые втулки предназначены для повышенной устойчивости как к радиальным, так и к осевым нагрузкам. [12]

Упорная форма втулки условно называетсяупорная шайба .

Двухкомпонентные подшипники скольжения, известные как полные подшипники в промышленном оборудовании, [13] обычно используются для больших диаметров, таких как подшипники коленчатого вала . Две половины называются оболочками . [14] Существуют различные системы, используемые для удержания оболочек на месте. Наиболее распространенным методом является выступ на краю линии разъема , который коррелирует с выемкой в корпусе, чтобы предотвратить осевое перемещение после установки. Для больших, толстых оболочек используется стопорная кнопка или штифт . Стопорная кнопка привинчивается к корпусу, в то время как штифт фиксирует две оболочки вместе. Другой менее распространенный метод использует штифт, который фиксирует оболочку в корпусе через отверстие или прорезь в оболочке. [15]

Расстояние от одного края разъема до другого немного больше соответствующего расстояния в корпусе, поэтому для установки подшипника требуется небольшое давление. Это удерживает подшипник на месте, пока устанавливаются две половины корпуса. Наконец, окружность оболочки также немного больше окружности корпуса, поэтому, когда две половины скреплены болтами, подшипник слегка сминается . Это создает большое количество радиальной силы вокруг всего подшипника, что удерживает его от вращения . Это также создает хороший интерфейс для передачи тепла из подшипников в корпус. [14]

Подшипники скольжения должны быть изготовлены из материала, который является прочным, с низким коэффициентом трения , низким износом подшипника и вала, устойчивым к повышенным температурам и коррозионно-стойким . Часто подшипник состоит как минимум из двух компонентов, один из которых мягкий, а другой твердый. Твердый компонент поддерживает нагрузку, в то время как мягкий компонент поддерживает твердый компонент. [ необходима цитата ] В общем, чем тверже контактирующие поверхности, тем ниже коэффициент трения и тем большее давление требуется для того, чтобы они начали истираться или заедать при отказе смазки . [8] [16]

Баббит обычно используется в интегральных подшипниках. Он покрывает отверстие, обычно толщиной от 0,25 до 2,5 мм (от 9,8 до 98,4 тыс. ), в зависимости от диаметра. Баббит изготавливается из мягкого материала по сравнению с материалом состава шейки или вращающегося вала. Баббитовые подшипники разработаны таким образом, чтобы не повредить шейку при прямом контакте и собирать любые загрязняющие вещества в смазке. [13]

Подшипники из двух материалов состоят из двух материалов: металлической оболочки и пластиковой опорной поверхности. Обычные комбинации включают бронзу с покрытием PTFE на стальной основе и фрелон с алюминиевой основой . [17] Бронзовые подшипники с покрытием PTFE на стальной основе рассчитаны на большую нагрузку, чем большинство других биметаллических подшипников, и используются для вращательных и колебательных движений. Фрелон с алюминиевой основой обычно используется в коррозионных средах, поскольку фрелон химически инертен . [18]

Обычная конструкция подшипника скольжения использует закаленный и полированный стальной вал и более мягкую бронзовую втулку. Втулка заменяется всякий раз, когда она слишком сильно изнашивается.

Распространенные бронзовые сплавы, используемые для подшипников, включают: SAE 841 , SAE 660 ( CDA 932 ), SAE 863 и CDA 954. [ 19]

Чугунный подшипник можно использовать с закаленным стальным валом, поскольку коэффициент трения относительно низок. Чугун покрывается глазурью, поэтому износ становится незначительным. [20]

В суровых условиях, таких как печи и сушилки , используется сплав меди и графита , обычно известный под торговой маркой graphalloy . Графит является сухой смазкой , поэтому он имеет низкий коэффициент трения и требует минимального обслуживания. Медь добавляет прочности, долговечности и обеспечивает характеристики рассеивания тепла.

Подшипники из нелегированного графита используются в особых случаях, например, в местах, погруженных в воду. [22]

Эти подшипники, известные как подшипники с драгоценными камнями , используют драгоценные камни , такие как сапфир , рубин и гранат .

Подшипники скольжения из цельного пластика сейчас становятся все более популярными из-за работы без смазки. Подшипники скольжения из цельного полимера имеют малый вес, устойчивы к коррозии и не требуют обслуживания. После исследований, охватывающих десятилетия, сегодня возможен точный расчет срока службы подшипников скольжения из полимера. Проектирование с использованием подшипников скольжения из цельного полимера осложняется широким диапазоном и нелинейностью коэффициента теплового расширения . Эти материалы могут быстро нагреваться при использовании в приложениях за пределами рекомендуемых пределов pV.

Подшипники из цельного полимера ограничены процессом литья под давлением . Не все формы возможны с этим процессом, а формы, которые возможны, ограничены тем, что считается хорошей практикой проектирования для литья под давлением. Пластиковые подшипники подвергаются тем же предостережениям при проектировании, что и все другие пластиковые детали: ползучесть, высокое тепловое расширение, размягчение (повышенный износ/сокращение срока службы) при повышенной температуре, хрупкие разрушения при низких температурах и набухание из-за поглощения влаги. Хотя большинство пластмасс/полимеров подшипникового класса разработаны для уменьшения этих предостережений при проектировании, они все еще существуют и должны быть тщательно рассмотрены перед указанием типа цельного полимера (пластика).

Пластиковые подшипники в настоящее время довольно распространены и используются, в том числе, в копировальных аппаратах , кассовых аппаратах , сельскохозяйственном оборудовании , текстильных машинах, медицинских приборах , пищевых и упаковочных машинах, автомобильных сиденьях и морском оборудовании.

Распространенные пластики включают нейлон , полиацеталь , политетрафторэтилен (ПТФЭ), полиэтилен сверхвысокой молекулярной массы (UHMWPE), рулон , ПЭЭК , уретан и веспел (высокопроизводительный полиимид ). [23] [24] [25]

Типы систем смазки можно разделить на три группы: [10]

Примерами второго типа подшипников являются подшипники Oilites и пластиковые подшипники, изготовленные из полиацеталя ; примерами третьего типа являются подшипники из металлизированного графита и подшипники из ПТФЭ . [10]

Большинство подшипников скольжения имеют гладкую внутреннюю поверхность; однако некоторые имеют канавки , например, подшипник со спиральной канавкой . Канавки помогают смазке проникать в подшипник и покрывать всю шейку. [33]

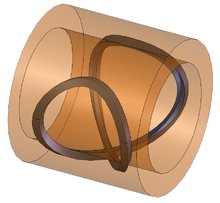

Самосмазывающиеся подшипники скольжения имеют смазку, содержащуюся в стенках подшипника. Существует много форм самосмазывающихся подшипников. Первая и наиболее распространенная — это спеченные металлические подшипники, которые имеют пористые стенки. Пористые стенки втягивают масло посредством капиллярного действия [34] и выпускают масло при приложении давления или тепла . [35] Пример спеченного металлического подшипника в действии можно увидеть в самосмазывающихся цепях , которые не требуют дополнительной смазки во время работы. Другая форма — это сплошная цельная металлическая втулка с каналом в виде восьмерки на внутреннем диаметре, заполненным графитом. Подобный подшипник заменяет канавку в виде восьмерки отверстиями, заткнутыми графитом. Это смазывает подшипник изнутри и снаружи. [36] Последняя форма — это пластиковый подшипник, в котором смазка залита в подшипник. Смазка высвобождается по мере приработки подшипника . [ 37]

Существует три основных типа смазки: состояние полной пленки , граничное состояние и сухое состояние . Состояние полной пленки — это когда нагрузка подшипника воспринимается исключительно пленкой жидкой смазки и нет контакта между двумя поверхностями подшипника. В смешанных или граничных условиях нагрузка воспринимается частично за счет прямого контакта поверхности и частично за счет пленки, образующейся между ними. В сухом состоянии полная нагрузка воспринимается за счет контакта поверхность-поверхность.

Подшипники, изготовленные из материалов подшипникового класса, всегда работают в сухом состоянии. Два других класса подшипников скольжения могут работать во всех трех условиях; состояние, в котором работает подшипник, зависит от условий эксплуатации, нагрузки, относительной скорости поверхности, зазора внутри подшипника, качества и количества смазки и температуры (влияющей на вязкость смазки). Если подшипник скольжения не предназначен для работы в сухом или граничном состоянии, он имеет высокий коэффициент трения и изнашивается. Сухие и граничные условия могут возникать даже в жидкостном подшипнике при работе за пределами его нормальных рабочих условий; например, при запуске и выключении.

Жидкостная смазка приводит к режиму смазки полной пленки или граничного состояния. Правильно спроектированная система подшипников снижает трение, устраняя контакт поверхности с поверхностью между шейкой и подшипником посредством гидродинамических эффектов .

Жидкостные подшипники могут быть смазаны гидростатически или гидродинамически . Гидростатически смазанные подшипники смазываются внешним насосом , который поддерживает статическое давление. В гидродинамическом подшипнике давление в масляной пленке поддерживается вращением цапфы. Гидростатические подшипники переходят в гидродинамическое состояние , когда цапфа вращается. [13] Гидростатические подшипники обычно используют масло , в то время как гидродинамические подшипники могут использовать масло или смазку , однако подшипники могут быть спроектированы для использования любой доступной жидкости, и несколько конструкций насосов используют перекачиваемую жидкость в качестве смазки. [38]

Гидродинамические подшипники требуют большей осторожности при проектировании и эксплуатации, чем гидростатические подшипники. Они также более подвержены первоначальному износу, поскольку смазка не происходит до тех пор, пока не произойдет вращение вала. При низких скоростях вращения смазка может не достичь полного разделения между валом и втулкой. В результате гидродинамическим подшипникам могут помогать вторичные подшипники, которые поддерживают вал во время периодов запуска и остановки, защищая обработанные с малым допуском поверхности подшипника скольжения. С другой стороны, гидродинамические подшипники проще в установке и менее дороги. [39]

В гидродинамическом состоянии образуется «клин» смазки, который поднимает шейку. Шестерня также слегка смещается горизонтально в направлении вращения. Местоположение шейки измеряется углом наклона , который представляет собой угол, образованный между вертикалью и линией, которая пересекает центр шейки и центр подшипника, и коэффициентом эксцентриситета, который представляет собой отношение расстояния центра шейки от центра подшипника к общему радиальному зазору. Угол наклона и коэффициент эксцентриситета зависят от направления и скорости вращения и нагрузки. В гидростатических подшипниках давление масла также влияет на коэффициент эксцентриситета. В электромагнитном оборудовании, таком как двигатели, электромагнитные силы могут противодействовать гравитационным нагрузкам, заставляя шейку занимать необычные положения. [13]

Одним из недостатков, характерных для гидродинамических подшипников скольжения с жидкой смазкой в высокоскоростных машинах, является масляный вихрь — самовозбуждающаяся вибрация цапфы. Масляный вихрь возникает, когда смазочный клин становится нестабильным: небольшие возмущения цапфы приводят к силам реакции от масляной пленки, которые вызывают дальнейшее движение, заставляя и масляную пленку, и цапфу «вращаться» вокруг вкладыша подшипника. Обычно частота вихря составляет около 42% от скорости вращения цапфы. В экстремальных случаях масляный вихрь приводит к прямому контакту между цапфой и подшипником, что быстро изнашивает подшипник. В некоторых случаях частота вихря совпадает и «фиксируется» на критической скорости вала машины; это состояние известно как «масляный вихрь». Масляный вихрь может быть очень разрушительным. [13] [40]

Масляный вихрь можно предотвратить с помощью стабилизирующей силы, приложенной к шейке. Ряд конструкций подшипников стремятся использовать геометрию подшипника, чтобы либо создать препятствие для вихревой жидкости, либо обеспечить стабилизирующую нагрузку для минимизации вихря. Один из них называется лимонным отверстием или эллиптическим отверстием . В этой конструкции прокладки устанавливаются между двумя половинами корпуса подшипника, а затем отверстие обрабатывается по размеру. После удаления прокладок отверстие напоминает форму лимона, что уменьшает зазор в одном направлении отверстия и увеличивает предварительную нагрузку в этом направлении. Недостатком этой конструкции является ее более низкая грузоподъемность по сравнению с типичными подшипниками скольжения. Он также по-прежнему подвержен масляному вихрю на высоких скоростях, однако его стоимость относительно низкая. [13]

Другая конструкция — это плотина давления или запруженная канавка , [41] которая имеет неглубокий рельефный вырез в центре подшипника над верхней половиной подшипника. Канавка резко останавливается, чтобы создать направленную вниз силу для стабилизации шейки. Эта конструкция имеет высокую грузоподъемность и исправляет большинство ситуаций с масляным вихрем. Недостатком является то, что она работает только в одном направлении. Смещение половин подшипника делает то же самое, что и плотина давления. Единственное отличие заключается в том, что грузоподъемность увеличивается по мере увеличения смещения. [13]

Более радикальная конструкция — конструкция наклонной подушки , которая использует несколько подушек, предназначенных для перемещения при изменении нагрузки. Обычно она используется в очень больших приложениях, но также находит широкое применение в современных турбомашинах, поскольку она почти полностью устраняет масляный вихрь.

Другие компоненты, которые обычно используются с подшипниками скольжения, включают в себя:

{{citation}}: CS1 maint: ref дублирует по умолчанию ( ссылка )