Добыча сланцевой нефти — это промышленный процесс нетрадиционной добычи нефти . Этот процесс преобразует кероген в горючем сланце в сланцевое масло путем пиролиза , гидрогенизации или термического растворения . Полученное сланцевое масло используется в качестве мазута или модернизируется для соответствия требованиям к сырью для нефтеперерабатывающих заводов путем добавления водорода и удаления примесей серы и азота . [1]

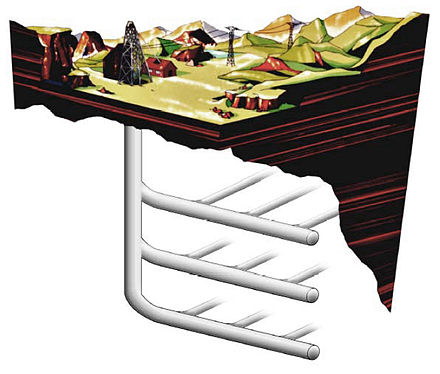

Добыча сланцевого масла обычно осуществляется над землей ( обработка ex situ ) путем добычи сланца и его последующей обработки на перерабатывающих предприятиях . Другие современные технологии осуществляют обработку под землей (обработка на месте или in situ ) путем применения тепла и извлечения нефти через нефтяные скважины . [2]

Самое раннее описание процесса датируется 10 веком. В 1684 году Англия выдала первый формальный патент на процесс добычи. Добывающие отрасли и инновации получили широкое распространение в 19 веке. Отрасль сократилась в середине 20 века после открытия больших запасов обычной нефти , но высокие цены на нефть в начале 21 века привели к возобновлению интереса, сопровождаемому разработкой и тестированием новых технологий.

По состоянию на 2010 год основные долгосрочные добывающие отрасли работают в Эстонии , Бразилии и Китае . Их экономическая жизнеспособность обычно требует отсутствия местной сырой нефти. Вопросы национальной энергетической безопасности также сыграли свою роль в их развитии. Критики добычи сланцевой нефти поднимают вопросы об управлении окружающей средой , такие как утилизация отходов, обширное использование воды, управление сточными водами и загрязнение воздуха.

В X веке ассирийский врач Масавайх аль-Мардини (Месуе Младший) писал о своих экспериментах по извлечению нефти из «какого-то битуминозного сланца». [4] Первый патент на добычу сланцевого масла был выдан английской короной в 1684 году трем людям, которые «нашли способ извлекать и производить большие количества смолы, дегтя и масла из определенного вида камня». [3] [5] [6] Современная промышленная добыча сланцевого масла зародилась во Франции с внедрением процесса, изобретенного Александром Селлигом в 1838 году, усовершенствованного десятилетием позже в Шотландии с использованием процесса, изобретенного Джеймсом Янгом . [3] [7] В конце XIX века заводы были построены в Австралии, Бразилии, Канаде и Соединенных Штатах. [8] Изобретение в 1894 году реторты Памферстона , которая в гораздо меньшей степени зависела от угольного тепла, чем ее предшественники, ознаменовало разделение сланцевой промышленности от угольной промышленности. [3]

Китай ( Маньчжурия ), Эстония, Новая Зеландия , Южная Африка , Испания , Швеция и Швейцария начали добывать сланцевую нефть в начале 20-го века. Однако открытие месторождений сырой нефти в Техасе в 1920-х годах и на Ближнем Востоке в середине 20-го века остановило большую часть сланцевой промышленности. [8] [9] [10] [11] В 1944 году США возобновили добычу сланцевой нефти в рамках своей Программы синтетического жидкого топлива . Эти отрасли промышленности продолжали работать до тех пор, пока цены на нефть резко не упали в 1980-х годах. [9] [12] [13] Последняя переработка сланца в США, которой управляла корпорация Unocal , была закрыта в 1991 году. [12] [13] Программа в США была возобновлена в 2003 году, за которой в 2005 году последовала программа коммерческой аренды, разрешающая добычу сланца и нефтяных песков на федеральных землях в соответствии с Законом об энергетической политике 2005 года . [14]

По состоянию на 2010 год [обновлять]добыча сланцевой нефти ведется в Эстонии, Бразилии и Китае. [15] [16] [17] В 2008 году их промышленность произвела около 930 000 тонн (17 700 баррелей в день) сланцевой нефти. [8] Австралия, США и Канада протестировали методы добычи сланцевой нефти в рамках демонстрационных проектов и планируют коммерческую реализацию; Марокко и Иордания объявили о своем намерении сделать то же самое. [8] [12] [17] [18] [19] [20] Только четыре процесса находятся в коммерческом использовании: Kiviter , Galoter , Fushun и Petrosix . [16]

Процесс извлечения сланцевого масла разлагает горючий сланец и преобразует его кероген в сланцевое масло — синтетическую сырую нефть, похожую на нефть . Процесс осуществляется путем пиролиза , гидрогенизации или термического растворения . [21] [22] Эффективность процессов извлечения часто оценивается путем сравнения их выходов с результатами анализа Фишера, проведенного на образце сланца. [23]

Самый старый и наиболее распространенный метод извлечения включает пиролиз (также известный как ретортная или деструктивная перегонка ). В этом процессе горючий сланец нагревается в отсутствие кислорода до тех пор, пока его кероген не разложится на конденсируемые пары сланцевого масла и неконденсируемый горючий сланцевый газ . Затем нефтяные пары и сланцевый газ собираются и охлаждаются, в результате чего сланцевое масло конденсируется . Кроме того, при переработке горючего сланца образуется отработанный сланец, представляющий собой твердый остаток. Отработанный сланец состоит из неорганических соединений ( минералов ) и угля — углеродистого остатка, образованного из керогена. Сжигание угля из отработанного сланца дает сланцевую золу. Отработанный сланец и сланцевую золу можно использовать в качестве ингредиентов при производстве цемента или кирпича. [21] [24] Состав горючего сланца может придать дополнительную ценность процессу добычи за счет извлечения побочных продуктов, включая аммиак , серу , ароматические соединения , смолу , асфальт и воски . [13]

Нагревание горючего сланца до температуры пиролиза и завершение эндотермических реакций разложения керогена требуют источника энергии. Некоторые технологии сжигают другие виды ископаемого топлива, такие как природный газ, нефть или уголь, для получения этого тепла, и экспериментальные методы использовали электричество, радиоволны , микроволны или реактивные жидкости для этой цели. [2] Для снижения и даже устранения внешних потребностей в тепловой энергии используются две стратегии: сланцевый газ и побочные продукты угля, полученные в результате пиролиза, могут сжигаться в качестве источника энергии, а тепло, содержащееся в горячем отработанном горючем сланце и сланцевой золе, может использоваться для предварительного нагрева сырого горючего сланца. [21]

Для переработки ex situ горючий сланец измельчается на более мелкие куски, что увеличивает площадь поверхности для лучшего извлечения. Температура, при которой происходит разложение горючего сланца, зависит от временных рамок процесса. В процессах перегонки ex situ он начинается при 300 °C (570 °F) и протекает быстрее и полнее при более высоких температурах. Количество добываемой нефти является самым высоким, когда температура находится в диапазоне от 480 до 520 °C (900 и 970 °F). Соотношение сланцевого газа к сланцевому маслу обычно увеличивается вместе с температурой перегонки. [21] Для современного процесса in situ , который может занять несколько месяцев нагрева, разложение может проводиться при температурах до 250 °C (480 °F). Температуры ниже 600 °C (1110 °F) являются предпочтительными, поскольку это предотвращает разложение известняка и доломита в породе и тем самым ограничивает выбросы углекислого газа и потребление энергии. [25]

Гидрогенизация и термическое растворение (реактивные флюидные процессы) извлекают нефть с использованием доноров водорода , растворителей или их комбинации. Термическое растворение включает применение растворителей при повышенных температурах и давлениях, увеличивая выход нефти за счет крекинга растворенного органического вещества. Различные методы производят сланцевое масло с различными свойствами. [22] [26] [27] [28]

Аналитики отрасли создали несколько классификаций технологий, используемых для добычи сланцевой нефти из сланца.

По принципам процесса : основанные на обработке сырого сланца теплом и растворителями методы классифицируются как пиролиз, гидрогенизация или термическое растворение. [22]

По местоположению : часто используемое различие учитывает, осуществляется ли переработка над или под землей, и классифицирует технологии в целом как ex situ (вытесненная) или in situ (на месте). При обработке ex situ , также известной как надземная реторта , горючий сланец добывается либо под землей, либо на поверхности , а затем транспортируется на перерабатывающее предприятие. Напротив, обработка in situ преобразует кероген, пока он все еще находится в форме месторождения горючего сланца, после чего он затем извлекается через нефтяные скважины , где он поднимается так же, как и обычная сырая нефть. [2] В отличие от обработки ex situ , она не включает добычу или утилизацию отработанного сланца над землей, поскольку отработанный сланец остается под землей. [29]

По методу нагрева : Метод передачи тепла от продуктов сгорания к горючему сланцу можно классифицировать как прямой или косвенный. В то время как методы, которые позволяют продуктам сгорания контактировать с горючим сланцем внутри реторты, классифицируются как прямые , методы, которые сжигают материалы вне реторты для нагрева другого материала, который контактирует с горючим сланцем, описываются как косвенные [16]

По теплоносителю : В зависимости от материала, используемого для подачи тепловой энергии в горючий сланец, технологии переработки подразделяются на методы с газовым теплоносителем, твердым теплоносителем, теплопроводностью через стенки, реакционной жидкостью и объемным нагревом. [11] [23] [2] [30] Методы с теплоносителем можно подразделить на прямые и косвенные.

В следующей таблице приведены технологии добычи, классифицированные по способу нагрева, теплоносителю и месту расположения ( in situ или ex situ ).

По размеру частиц сырого сланца : Различные технологии обработки ex situ могут различаться по размеру частиц сланца, которые загружаются в реторты. Как правило, технологии газового теплоносителя обрабатывают куски сланца диаметром от 10 до 100 миллиметров (от 0,4 до 3,9 дюйма), в то время как технологии твердого теплоносителя и стеновой проводимости обрабатывают мелочь, которая представляет собой частицы диаметром менее 10 миллиметров (0,4 дюйма). [16]

По ориентации реторты : технологии «Ex-situ» иногда классифицируются как вертикальные или горизонтальные. Вертикальные реторты обычно представляют собой шахтные печи, в которых слой сланца перемещается сверху вниз под действием силы тяжести. Горизонтальные реторты обычно представляют собой горизонтальные вращающиеся барабаны или шнеки, в которых сланец перемещается с одного конца на другой. Как правило, вертикальные реторты обрабатывают куски с использованием газового теплоносителя, тогда как горизонтальные реторты обрабатывают мелочь с использованием твердого теплоносителя.

По сложности технологии : Технологии in situ обычно классифицируются как истинные процессы in situ или модифицированные процессы in situ . Истинные процессы in situ не включают добычу или дробление горючего сланца. Модифицированные процессы in situ включают бурение и гидроразрыв целевого месторождения горючего сланца для создания пустот в месторождении. Пустоты обеспечивают лучший поток газов и жидкостей через месторождение, тем самым увеличивая объем и качество добываемого сланцевого масла. [13]

Технологии внутреннего сгорания сжигают материалы (обычно уголь и сланцевый газ) в вертикальной шахтной реторте для подачи тепла для пиролиза. [11] [2] Обычно частицы сырого сланца размером от 12 миллиметров (0,5 дюйма) до 75 миллиметров (3,0 дюйма) подаются в верхнюю часть реторты и нагреваются восходящими горячими газами, которые проходят через опускающийся сланец, тем самым вызывая разложение керогена при температуре около 500 °C (932 °F). Туман сланцевого масла, выделяющиеся газы и охлажденные газы сгорания удаляются из верхней части реторты, а затем перемещаются в разделительное оборудование. Конденсированное сланцевое масло собирается, в то время как неконденсирующийся газ рециркулируется и используется для переноса тепла вверх по реторте. В нижней части реторты впрыскивается воздух для сжигания, который нагревает отработанный сланец и газы до температуры от 700 °C (1292 °F) до 900 °C (1650 °F). Холодный рециркулированный газ может поступать в нижнюю часть реторты для охлаждения сланцевой золы. [11] [21] [31] Процессы Union A и Superior Direct отходят от этой схемы. В процессе Union A сланец подается через нижнюю часть реторты, а насос перемещает его вверх. [11] В процессе Superior Direct сланец обрабатывается в горизонтальной, сегментированной, пончиковой реторте с подвижной решеткой . [11] [25] [32]

Технологии внутреннего сгорания, такие как Paraho Direct, являются термически эффективными , поскольку сжигание угля на отработанном сланце и тепло, извлеченное из сланцевой золы и выделяющихся газов, могут обеспечить все потребности реторты в тепле. Эти технологии могут достигать 80–90% выхода анализа Фишера. [30] Две хорошо зарекомендовавшие себя отрасли сланцевого масла используют технологии внутреннего сгорания: технологические установки Kiviter непрерывно работают в Эстонии с 1920-х годов, а ряд китайских компаний эксплуатируют технологические установки Fushun .

Распространенными недостатками технологий внутреннего сгорания являются то, что горючий сланцевый газ разбавляется газами сгорания [30] , а частицы размером менее 10 миллиметров (0,4 дюйма) не могут быть обработаны. Неравномерное распределение газа по реторте может привести к засорам, когда горячие точки заставляют частицы сплавляться или распадаться.

Технологии горячей переработки твердых веществ обеспечивают подачу тепла в горючий сланец путем переработки горячих твердых частиц — обычно сланцевой золы. Эти технологии обычно используют вращающуюся печь или реторты с псевдоожиженным слоем , в которые подаются мелкие частицы горючего сланца, обычно имеющие диаметр менее 10 миллиметров (0,4 дюйма); некоторые технологии используют частицы даже меньше 2,5 миллиметров (0,10 дюйма). Переработанные частицы нагреваются в отдельной камере или сосуде до температуры около 800 °C (1470 °F), а затем смешиваются с сырым горючим сланцем, чтобы вызвать разложение сланца при температуре около 500 °C (932 °F). Пары нефти и сланцевый газ отделяются от твердых частиц и охлаждаются для конденсации и сбора масла. Тепло, извлеченное из газов сгорания и сланцевой золы, может использоваться для сушки и предварительного нагрева сырого горючего сланца перед его смешиванием с горячими твердыми частицами переработки.

В процессах Galoter и Enefit отработанный сланец сжигается в отдельной печи, а полученная горячая зола отделяется от дымового газа и смешивается с частицами сланца во вращающейся печи. Дымовые газы из печи используются для сушки сланца в сушилке перед смешиванием с горячей золой. [33] Процесс TOSCO II использует керамические шарики вместо сланцевой золы в качестве горячих переработанных твердых веществ. [13] Отличительной особенностью процесса Alberta Taciuk (ATP) является то, что весь процесс происходит в одном вращающемся многокамерном горизонтальном сосуде. [13] [16]

Поскольку горячие твердые частицы вторичного сырья нагреваются в отдельной печи, сланцевый газ из этих технологий не разбавляется отходящими газами сгорания. [11] [2] Еще одним преимуществом является отсутствие ограничений на мельчайшие частицы, которые может перерабатывать реторта, что позволяет использовать все измельченное сырье. Одним из недостатков является то, что для обработки полученной более мелкой сланцевой золы требуется больше воды.

Эти технологии передают тепло горючему сланцу, проводя его через стенку реторты. Сланцевое сырье обычно состоит из мелких частиц. Их преимущество заключается в том, что пары реторты не смешиваются с отходами сгорания. [11] [2] Процесс Combustion Resources использует вращающуюся печь на водороде, где горячий газ циркулирует через внешнее кольцевое пространство . [34] [35] Ступенчатая электрически нагреваемая реторта Oil -Tech состоит из отдельных взаимосвязанных нагревательных камер, установленных друг на друга. [12] [32] Ее главное преимущество заключается в ее модульной конструкции , что повышает ее портативность и адаптивность. [32] Процесс Red Leaf Resources EcoShale In-Capsule сочетает в себе поверхностную добычу с низкотемпературным методом нагрева, аналогичным процессам in situ , работая в пределах границ земляного сооружения. Горячий газ, циркулирующий по параллельным трубам, нагревает щебень горючего сланца. [12] [36] [37] Установка в пустом пространстве, образовавшемся в результате добычи полезных ископаемых, позволит быстро восстановить рельеф. [37] Общим недостатком технологий теплопроводности через стену является то, что реторты становятся более дорогостоящими при увеличении масштаба из-за большого количества теплопроводящих стенок, изготовленных из высокотемпературных сплавов.

В целом, технологии с использованием внешнего горячего газа похожи на технологии внутреннего сгорания в том, что они также обрабатывают куски горючего сланца в вертикальных шахтных печах. Однако, что существенно, тепло в этих технологиях подается газами, нагретыми снаружи ретортного сосуда, и поэтому пары реторты не разбавляются отходами сгорания. [11] [2] Petrosix и Paraho Indirect используют эту технологию. [13] [38] Помимо того , что эти технологии не принимают мелкие частицы в качестве сырья, они не используют потенциальное тепло сжигания угля на отработанном сланце и, таким образом, должны сжигать более ценное топливо. Однако из-за отсутствия сгорания отработанного сланца температура горючего сланца не превышает 500 °C (932 °F), и для некоторых горючих сланцев можно избежать значительного разложения карбонатных минералов и последующего образования CO2 . Кроме того, эти технологии, как правило, более стабильны и просты в управлении, чем технологии внутреннего сгорания или переработки горячих твердых веществ.

Кероген прочно связан со сланцем и устойчив к растворению большинством растворителей . [39] Несмотря на это ограничение, была испытана экстракция с использованием особенно реактивных жидкостей, в том числе в сверхкритическом состоянии. [39] Технологии реактивных жидкостей подходят для переработки горючих сланцев с низким содержанием водорода. В этих технологиях газообразный водород (H 2 ) или доноры водорода (химические вещества, которые отдают водород во время химических реакций) реагируют с предшественниками кокса (химическими структурами в горючем сланце, которые склонны образовывать уголь во время реторты, но еще не сделали этого). [40] Технологии реактивных жидкостей включают процесс IGT Hytort (H 2 высокого давления ), процессы с донорным растворителем и реактор с псевдоожиженным слоем Chattanooga . [12] [2] В IGT Hytort горючий сланец перерабатывается в среде водорода высокого давления. [41] В процессе Чаттануга используется реактор с псевдоожиженным слоем и связанный с ним нагреватель на водороде для термического крекинга и гидрогенизации сланца. [12] Лабораторные результаты показывают, что эти технологии часто позволяют получать значительно более высокие выходы нефти, чем процессы пиролиза. Недостатками являются дополнительные затраты и сложность производства водорода и ретортных сосудов высокого давления.

Было проведено несколько экспериментальных испытаний для газификации сланца с использованием плазменных технологий. [42] В этих технологиях сланец бомбардируется радикалами ( ионами ). Радикалы расщепляют молекулы керогена, образуя синтетический газ и нефть. В качестве плазменного газа используются воздух, водород или азот , а процессы могут работать в дуговом , плазменно-дуговом или плазменно-электролизном режиме. [42] [43] [44] Главным преимуществом этих технологий является обработка без использования воды. [43]

Технологии in situ нагревают сланец под землей, вводя горячие жидкости в горную породу или используя линейные или плоские источники нагрева с последующей теплопроводностью и конвекцией для распределения тепла по целевой области. Затем сланцевая нефть извлекается через вертикальные скважины, пробуренные в пласте. [12] Эти технологии потенциально способны извлекать больше сланцевой нефти из заданной области земли, чем обычные технологии переработки ex situ , поскольку скважины могут достигать большей глубины, чем поверхностные шахты. Они предоставляют возможность извлекать сланцевую нефть из низкосортных месторождений, которые традиционные методы добычи не могут извлечь. [45]

Джон Фелл экспериментировал с добычей полезных ископаемых in situ в Ньюнесе , Австралия, в 1921 году и добился определенного успеха [46] [47], но его амбиции значительно опережали доступные в то время технологии.

Во время Второй мировой войны модифицированный процесс добычи in situ был реализован в Германии без значительного успеха. [11] Одним из самых ранних успешных процессов in situ была подземная газификация с помощью электроэнергии ( метод Люнгстрема ) — процесс, использовавшийся между 1940 и 1966 годами для добычи сланцевой нефти в Кварнторпе в Швеции. [11] [48] До 1980-х годов в Соединенных Штатах было исследовано множество вариаций процесса in situ . Первый модифицированный эксперимент по добыче сланца in situ в Соединенных Штатах был проведен компанией Occidental Petroleum в 1972 году в Логан-Уош, штат Колорадо. [13] В настоящее время изучаются новые технологии, в которых используются различные источники тепла и системы подачи тепла.

Технологии in situ с использованием настенной проводимости используют нагревательные элементы или нагревательные трубы, размещенные в пласте сланца. Процесс конверсии Shell in situ (Shell ICP) использует электрические нагревательные элементы для нагрева слоя сланца до температуры от 340 до 370 °C (от 650 до 700 °F) в течение приблизительно четырех лет. [49] Зона обработки изолирована от окружающих грунтовых вод замораживающей стеной, состоящей из скважин, заполненных циркулирующей сверхохлажденной жидкостью. [23] [29] Недостатками этого процесса являются большое потребление электроэнергии, обширное использование воды и риск загрязнения грунтовых вод . [50] Процесс испытывался с начала 1980-х годов на испытательном полигоне Махогани в бассейне Пайсанс . В 2004 году на испытательном участке размером 9 на 12 метров (30 на 40 футов) было добыто 270 кубических метров (1700 баррелей) нефти. [29] [49] [51]

В процессе CCR, предложенном American Shale Oil , перегретый пар или другая теплоноситель циркулируют через ряд труб, расположенных ниже слоя сланца, который необходимо извлечь. Система объединяет горизонтальные скважины, через которые пропускается пар, и вертикальные скважины, которые обеспечивают как вертикальную передачу тепла посредством рефлюкса преобразованного сланцевого масла, так и средства для сбора полученных углеводородов. Тепло поступает за счет сжигания природного газа или пропана на начальном этапе и сланцевого газа на более позднем этапе. [12] [52]

Процесс геотермальных топливных элементов (IEP GFC), предложенный Independent Energy Partners, извлекает сланцевую нефть, используя высокотемпературную стопку топливных элементов . Элементы, размещенные в сланцевой формации, питаются природным газом в период прогрева, а затем сланцевым газом, вырабатываемым за счет собственного отходящего тепла . [12] [48]

Технологии горячего газа, генерируемого извне на месте, используют горячие газы, нагретые над землей, а затем закачанные в формацию сланца. Процесс Chevron CRUSH , который был исследован корпорацией Chevron в партнерстве с Национальной лабораторией Лос-Аламоса , закачивает нагретый углекислый газ в формацию через пробуренные скважины и нагревает формацию через ряд горизонтальных трещин, через которые циркулирует газ. [53] General Synfuels International предложила процесс Omnishale, включающий закачку перегретого воздуха в формацию сланца. [12] [37] Процесс In Situ Vapor Extraction компании Mountain West Energy использует аналогичные принципы закачки высокотемпературного газа. [12] [54]

Технология ExxonMobil in situ ( ExxonMobil Electrofrac ) использует электрический нагрев с элементами как стеновой проводимости, так и объемного нагрева. Она впрыскивает электропроводящий материал, такой как прокаленный нефтяной кокс, в гидравлические трещины , созданные в формации сланца, который затем образует нагревательный элемент. [12] [55] [56] Нагревательные скважины размещаются в параллельный ряд со второй горизонтальной скважиной, пересекающей их у основания. Это позволяет применять противоположные электрические заряды на обоих концах. [12] [56]

В конце 1970-х годов Иллинойсский технологический институт разработал концепцию объемного нагрева сланца с использованием радиоволн (радиочастотная обработка). Эта технология была дополнительно разработана Национальной лабораторией Лоуренса в Ливерморе . Горючий сланец нагревается вертикальными электродными решетками . Более глубокие объемы могут обрабатываться при более медленных скоростях нагрева с помощью установок, расположенных на расстоянии десятков метров. Концепция предполагает радиочастоту, на которой глубина скин-слоя составляет многие десятки метров, тем самым преодолевая время тепловой диффузии, необходимое для кондуктивного нагрева. [2] [57] [58] К ее недостаткам относятся интенсивное потребление электроэнергии и возможность того, что грунтовые воды или уголь поглотят чрезмерное количество энергии. [2] Радиочастотная обработка в сочетании с критическими жидкостями разрабатывается Raytheon совместно с CF Technologies и тестируется Schlumberger . [59] [60]

Технологии микроволнового нагрева основаны на тех же принципах, что и радиоволновой нагрев, хотя считается, что радиоволновой нагрев является улучшением по сравнению с микроволновым нагревом, поскольку его энергия может проникать глубже в пласт сланца. [61] Процесс микроволнового нагрева был протестирован корпорацией Global Resource Corporation. [62] Electro-Petroleum предлагает электрически улучшенную добычу нефти путем пропускания постоянного тока между катодами в добывающих скважинах и анодами, расположенными либо на поверхности, либо на глубине в других скважинах. Прохождение тока через пласт сланца приводит к резистивному джоулевому нагреву . [12]

Свойства сырого сланцевого масла различаются в зависимости от состава исходного сланца и используемой технологии добычи. [63] Как и обычная нефть, сланцевое масло представляет собой сложную смесь углеводородов, и оно характеризуется с использованием объемных свойств масла. Сланцевое масло обычно содержит большое количество олефиновых и ароматических углеводородов. Сланцевое масло также может содержать значительное количество гетероатомов . Типичный состав сланцевого масла включает 0,5–1% кислорода , 1,5–2% азота и 0,15–1% серы , а некоторые месторождения содержат больше гетероатомов. Часто также присутствуют минеральные частицы и металлы. [64] [65] Как правило, нефть менее жидкая, чем сырая нефть, становясь текучим при температурах от 24 до 27 °C (от 75 до 81 °F), в то время как обычная сырая нефть течет при температурах от −60 до 30 °C (от −76 до 86 °F); это свойство влияет на способность сланцевой нефти транспортироваться по существующим трубопроводам. [64] [66] [67]

Сланцевое масло содержит полициклические ароматические углеводороды , которые являются канцерогенными . Было описано, что сырое сланцевое масло имеет умеренный канцерогенный потенциал, который сопоставим с некоторыми промежуточными продуктами нефтепереработки, в то время как улучшенное сланцевое масло имеет более низкий канцерогенный потенциал, поскольку большая часть полициклических ароматических соединений, как полагают, разрушается гидрогенизацией. [68]

Хотя сырое сланцевое масло можно сразу же сжигать в качестве мазута, многие его применения требуют его модернизации. Различные свойства сырых масел требуют соответственно различных предварительных обработок, прежде чем его можно будет отправить на обычный нефтеперерабатывающий завод . [1]

Твердые частицы в сырой нефти засоряют последующие процессы; сера и азот загрязняют воздух . Сера и азот, а также мышьяк и железо , которые могут присутствовать, также разрушают катализаторы, используемые при переработке. [69] [70] Олефины образуют нерастворимые отложения и вызывают нестабильность. Кислород в нефти, присутствующий в более высоких концентрациях, чем в сырой нефти , способствует образованию разрушительных свободных радикалов . [60] Гидродесульфуризация и гидроденитрогенизация могут решить эти проблемы и привести к получению продукта, сопоставимого с эталонной сырой нефтью . [64] [60] [71] [72] Фенолы можно сначала удалить путем экстракции водой. [72] Для преобразования сланцевой нефти в транспортное топливо требуется корректировка соотношения водорода и углерода путем добавления водорода ( гидрокрекинг ) или удаления углерода ( коксование ). [71] [72]

До Второй мировой войны большая часть сланцевого масла была улучшена для использования в качестве транспортного топлива. После этого оно использовалось в качестве сырья для химических промежуточных продуктов, чистых химикатов и промышленных смол, а также в качестве консерванта древесины для железной дороги . По состоянию на 2008 год оно в основном использовалось в качестве печного топлива и судового топлива, и в меньшей степени в производстве различных химикатов. [1]

Концентрация высококипящих соединений в сланцевой нефти подходит для производства средних дистиллятов, таких как керосин , реактивное топливо и дизельное топливо . [60] [73] [74] Дополнительный крекинг может создавать более легкие углеводороды, используемые в бензине. [60] [75]

Доминирующий вопрос для добычи сланцевой нефти заключается в том, при каких условиях сланцевая нефть экономически выгодна. По данным Министерства энергетики США , капитальные затраты на комплекс переработки ex-situ мощностью 100 000 баррелей в день (16 000 м 3 /д) составляют 3–10 млрд долларов. [76] Различные попытки разработки месторождений сланцевой нефти увенчались успехом только тогда, когда себестоимость добычи сланцевой нефти в данном регионе была ниже, чем цена нефти или других ее заменителей. Согласно исследованию, проведенному корпорацией RAND , себестоимость добычи сланцевой нефти на гипотетическом комплексе поверхностной перегонки в Соединенных Штатах (включающем шахту, перегонную установку, установку по модернизации , вспомогательные коммунальные услуги и рекультивацию отработанного сланца) будет находиться в диапазоне 70–95 долларов за баррель (440–600 долларов/м 3 ), скорректированном по значениям 2005 года. Предполагая постепенное увеличение добычи после начала коммерческой добычи, анализ прогнозирует постепенное снижение затрат на переработку до 30–40 долларов за баррель (190–250 долларов/м 3 ) после достижения рубежа в 1 миллиард баррелей (160 × 10 6 м 3 ). [10] [29] Министерство энергетики США оценивает, что переработка ex-situ будет рентабельной при устойчивых средних мировых ценах на нефть выше 54 долларов за баррель, а переработка in-situ будет рентабельной при ценах выше 35 долларов за баррель. Эти оценки предполагают норму прибыли в 15%. [76] Royal Dutch Shell объявила в 2006 году, что ее технология Shell ICP принесет прибыль, когда цены на сырую нефть превысят 30 долларов за баррель (190 долларов/м 3 ), в то время как некоторые технологии при полномасштабном производстве утверждают о рентабельности при ценах на нефть даже ниже 20 долларов за баррель (130 долларов/м 3 ). [13] [77]

Чтобы повысить эффективность реторты горючего сланца и, таким образом, жизнеспособность производства сланцевого масла, исследователи предложили и протестировали несколько процессов совместного пиролиза, в которых другие материалы, такие как биомасса , торф , битумные отходы или резиновые и пластиковые отходы, ретортуются вместе с горючим сланцем. [78] [79] [80] [81] [82] Некоторые модифицированные технологии предлагают объединить реторту с псевдоожиженным слоем с печью с циркулирующим псевдоожиженным слоем для сжигания побочных продуктов пиролиза (уголь и сланцевый газ) и тем самым улучшить выход масла, увеличить производительность и сократить время реторты. [83]

Другими способами улучшения экономики добычи сланцевого масла могут быть увеличение масштабов производства для достижения экономии за счет масштаба , использование горючего сланца, являющегося побочным продуктом добычи угля, как, например, на предприятии Fushun в Китае, производство специальных химикатов, как, например, на предприятии Viru Keemia Grupp в Эстонии, совместная выработка электроэнергии из отходящего тепла и переработка высококачественного горючего сланца, которая дает больше нефти на единицу переработанного сланца.

Возможным показателем жизнеспособности сланца как источника энергии является отношение энергии в добытой нефти к энергии, использованной при ее добыче и переработке (энергия, возвращенная на инвестированную энергию, или EROEI ). Исследование 1984 года оценило EROEI различных известных месторождений сланца как колеблющийся от 0,7 до 13,3; [84] Некоторые компании и новые технологии утверждают, что EROEI составляет от 3 до 10. Согласно World Energy Outlook 2010, EROEI переработки ex-situ обычно составляет от 4 до 5, тогда как переработки in-situ он может быть даже ниже 2. [85]

Для увеличения EROEI было предложено несколько комбинированных технологий. Они включают использование отходящего тепла процесса, например, газификации или сжигания остаточного углерода (угля), а также использование отходящего тепла других промышленных процессов, например, газификации угля и производства ядерной энергии . [12] [86] [87]

Потребность в воде для процессов добычи является дополнительным экономическим фактором в регионах, где вода является дефицитным ресурсом.

Добыча сланца влечет за собой ряд экологических последствий, более выраженных при открытой добыче, чем при подземной. [88] К ним относятся кислотный дренаж, вызванный внезапным быстрым воздействием и последующим окислением ранее захороненных материалов, попадание металлов, включая ртуть [89], в поверхностные и грунтовые воды, повышенная эрозия , выбросы сернистого газа и загрязнение воздуха, вызванное образованием твердых частиц во время обработки, транспортировки и вспомогательных работ. [57] [90] В 2002 году около 97% загрязнения воздуха, 86% от общего объема отходов и 23% загрязнения воды в Эстонии были связаны с электроэнергетикой, которая использует сланец в качестве основного ресурса для производства электроэнергии. [91]

Добыча сланца может нанести ущерб биологической и рекреационной ценности земли и экосистемы в районе добычи. Сжигание и термическая обработка генерируют отходы. Кроме того, выбросы в атмосферу от переработки и сжигания сланца включают углекислый газ , парниковый газ . Экологи выступают против производства и использования сланца, поскольку он создает еще больше парниковых газов, чем обычное ископаемое топливо. [92] Экспериментальные процессы преобразования in situ и технологии улавливания и хранения углерода могут уменьшить некоторые из этих проблем в будущем, но в то же время они могут вызвать другие проблемы, включая загрязнение грунтовых вод . [93] Среди загрязнителей воды, обычно связанных с переработкой сланца, есть кислород и азот гетероциклические углеводороды. Обычно обнаруживаемые примеры включают производные хинолина , пиридин и различные алкилгомологи пиридина ( пиколин , лутидин ). [94]

Проблемы с водой являются чувствительными вопросами в засушливых регионах, таких как западная часть США и пустыня Негев в Израиле , где существуют планы по расширению добычи сланца, несмотря на нехватку воды . [95] В зависимости от технологии, надземная перегонка использует от одного до пяти баррелей воды на баррель произведенного сланцевого масла. [29] [96] [97] [98] В программном заявлении о воздействии на окружающую среду 2008 года , выпущенном Бюро землепользования США , говорится, что поверхностная добыча и операции по перегонке производят от 2 до 10 галлонов США (от 7,6 до 37,9 л; от 1,7 до 8,3 имп галлона) сточных вод на 1 короткую тонну (0,91 т) переработанного сланца. [96] Переработка на месте , по одной из оценок, использует примерно одну десятую воды. [99] Экологические активисты, включая членов Гринпис , организовали решительные протесты против сланцевой промышленности. В результате компания Queensland Energy Resources в 2004 году приостановила реализацию проекта по добыче сланцевой нефти Stuart Oil Shale в Австралии. [57] [100] [101]

{{cite book}}: |work=проигнорировано ( помощь )Фракционная перегонка дает в основном высокомолекулярные углеводороды, которые затем можно расщеплять для получения желаемых углеводородов в диапазоне бензина.