Отверждение — это химический процесс, используемый в химии полимеров и технологии производства , который обеспечивает упрочнение или затвердевание полимерного материала путем сшивания полимерных цепей. [1] Даже если он тесно связан с производством термореактивных полимеров , термин «отверждение» может использоваться для всех процессов, в которых твердый продукт получается из жидкого раствора, например, с ПВХ- пластизолями . [2]

В процессе отверждения отдельные мономеры и олигомеры, смешанные с отвердителем или без него, реагируют, образуя трехмерную полимерную сеть. [3]

В самой первой части реакции образуются ветви молекул с различной архитектурой, и их молекулярный вес увеличивается со временем с протяженностью реакции, пока размер сети не станет равным размеру системы. Система теряет свою растворимость , а ее вязкость стремится к бесконечности. Оставшиеся молекулы начинают сосуществовать с макроскопической сетью, пока они не реагируют с сетью, создавая другие сшивки . Плотность сшивок увеличивается, пока система не достигнет конца химической реакции. [3]

Отверждение может быть вызвано теплом, излучением, электронными пучками или химическими добавками. Цитата из IUPAC : отверждение «может потребовать или не потребовать смешивания с химическим отвердителем». [1] Таким образом, два широких класса — это отверждение, вызванное химическими добавками (также называемыми отвердителями, отвердителями), и отверждение в отсутствие добавок. Промежуточный случай включает смесь смолы и добавок, которая требует внешнего стимула (света, тепла, излучения) для отверждения.

Методология отверждения зависит от смолы и применения. Особое внимание уделяется усадке, вызванной отверждением. Обычно желательны небольшие значения усадки (2–3%). [2]

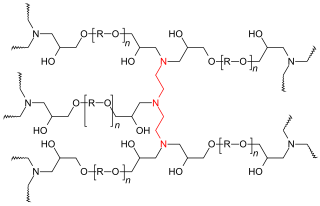

Эпоксидные смолы обычно отверждаются с помощью добавок, часто называемых отвердителями. Часто используются полиамины . Аминогруппы раскрывают эпоксидные кольца.

В резине отверждение также вызывается добавлением сшивающего агента. Полученный процесс называется серной вулканизацией . Сера распадается, образуя полисульфидные сшивки (мосты) между секциями полимерных цепей . Степень сшивки определяет жесткость и долговечность, а также другие свойства материала. [5]

Краски и лаки обычно содержат масляные осушители , обычно металлические мыла , которые катализируют сшивание ненасыщенных высыхающих масел , которые в основном их составляют. Когда краска описывается как «высыхающая», на самом деле она затвердевает за счет сшивания. Атомы кислорода служат в качестве поперечных связей, аналогично роли серы в вулканизации резины. [ необходима цитата ]

В случае бетона , отверждение влечет за собой образование силикатных сшивок. Этот процесс не вызывается добавками.

Во многих случаях смола поставляется в виде раствора или смеси с термически активируемым катализатором, который вызывает сшивание, но только при нагревании. Например, некоторые смолы на основе акрилата содержат дибензоилпероксид . При нагревании смеси пероксид преобразуется в свободный радикал, который присоединяется к акрилату, инициируя сшивание.

Некоторые органические смолы отверждаются при нагревании. При применении тепла вязкость смолы падает до начала сшивания , после чего она увеличивается по мере того, как составляющие олигомеры соединяются. Этот процесс продолжается до тех пор, пока не будет создана трехмерная сеть олигомерных цепей — эта стадия называется гелеобразованием . С точки зрения технологичности смолы это знаменует собой важную стадию: до гелеобразования система относительно подвижна, после нее подвижность очень ограничена, микроструктура смолы и композитного материала фиксируется, и создаются серьезные диффузионные ограничения для дальнейшего отверждения. Таким образом, для достижения стеклования в смоле обычно необходимо повысить температуру процесса после гелеобразования .

Когда катализаторы активируются ультрафиолетовым излучением , процесс называется УФ-отверждением. [6]

Мониторинг отверждения является, например, важнейшим компонентом для контроля процесса производства композитных материалов . Материал, изначально жидкий , в конце процесса станет твердым : вязкость является наиболее важным свойством, которое изменяется в ходе процесса.

Мониторинг отверждения основан на мониторинге различных физических и химических свойств.

Простым способом контроля изменения вязкости и, следовательно, степени реакции в процессе отверждения является измерение изменения модуля упругости . [7]

Для измерения модуля упругости системы во время отверждения можно использовать реометр . [7] С помощью динамического механического анализа можно измерить модуль накопления (G') и модуль потерь (G ) . Изменение G' и G" во времени может указывать на степень реакции отверждения. [7]

Как показано на рисунке 4, после «индукционного времени» G' и G" начинают увеличиваться с резким изменением наклона. В определенной точке они пересекаются; затем скорости G' и G" уменьшаются, а модули стремятся к плато. Когда они достигают плато, реакция завершается. [3]

Когда система жидкая, модуль накопления очень низок: система ведет себя как жидкость. Затем реакция продолжается, и система начинает реагировать скорее как твердое тело: модуль накопления увеличивается.

Степень отверждения можно определить следующим образом: [8]

[8]

Степень отверждения начинается с нуля (в начале реакции) и увеличивается до единицы (в конце реакции). Наклон кривой изменяется со временем и имеет максимум примерно в середине реакции.

Если реакции, происходящие во время сшивания, являются экзотермическими , скорость сшивания может быть связана с теплом, выделяемым в ходе процесса. Чем больше число созданных связей , тем больше тепла выделяется в реакции. В конце реакции больше не будет выделяться тепло. Для измерения теплового потока можно использовать дифференциальную сканирующую калориметрию . [9]

Предполагая, что каждая связь, образованная в процессе сшивания, высвобождает одинаковое количество энергии, степень отверждения, можно определить следующим образом: [9]

[9]

где - тепло, выделившееся к определенному времени , - мгновенная скорость выделения тепла, а - общее количество тепла, выделившегося за время , когда реакция заканчивается. [9]

Также в этом случае степень отверждения изменяется от нуля (не создаются связи) до единицы (реакции больше не происходят) с наклоном, который изменяется со временем и достигает максимума примерно на половине реакции. [9]

Обычная диэлектрометрия обычно выполняется в конфигурации параллельной пластины диэлектрического датчика ( емкостного зонда ) и имеет возможность контролировать отверждение смолы на протяжении всего цикла, от жидкого состояния до резины и твердого состояния. Она способна контролировать разделение фаз в сложных смесях смол, отверждающихся также в волокнистом преформе. Те же атрибуты принадлежат более поздней разработке диэлектрической техники, а именно микродиэлектрометрии.

Несколько версий диэлектрических датчиков доступны на рынке. Наиболее подходящим форматом для использования в приложениях контроля отверждения являются плоские встречно-штыревые емкостные структуры, несущие чувствительную сетку на своей поверхности. В зависимости от их конструкции (особенно на прочных подложках) они имеют некоторую возможность повторного использования, в то время как датчики с гибкой подложкой могут также использоваться в основной массе смоляных систем в качестве встроенных датчиков.

Процесс отверждения можно контролировать, измеряя изменения различных параметров:

Методы контроля ультразвукового отверждения основаны на взаимосвязи между изменениями характеристик распространяющегося ультразвука и механическими свойствами компонента в реальном времени путем измерения: