В этой статье кратко описываются компоненты и системы, используемые в реактивных двигателях .

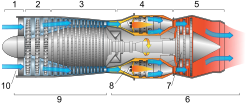

Основные компоненты турбореактивного двигателя, включая турбовентиляторные, турбовинтовые и турбовальные двигатели:

Компоненты выше, за исключением вала, связаны общим для всех них параметром — расходом газа, проходящего через двигатель, который является одинаковым для всех компонентов одновременно (в качестве основного утверждения это приемлемое приближение, которое игнорирует добавление топлива в камеру сгорания и стравливание воздуха из компрессора). [4] Существует общее требование для всех них — тратить как можно меньше топлива, подаваемого в двигатель, в коллективном вкладе в выходную мощность двигателя, которая является тягой или мощностью для пропеллера или ротора. Для потока через воздуховоды это означает поддержание низкого числа Маха потока (Mn), поскольку потери увеличиваются с увеличением Mn. Наличие слишком высокого Mn на входе в воздуховод особенно актуально в воздуховодах, где есть добавление тепла, т. е. в камере сгорания двигателя и форсажной камере, если она установлена, поскольку Mn достигла бы звуковой скорости, если бы входная Mn была слишком высокой ( поток Рэлея ).

Компрессор и турбина, помимо того, что должны пропускать один и тот же поток, вращаются вместе, так что скорости имеют фиксированное соотношение (обычно равное, если они не соединены с коробкой передач), и один приводит в движение другой, так что мощность турбины должна быть равна мощности компрессора. [4] В то же время потери в компрессоре и турбине должны быть уменьшены, чтобы они работали с приемлемой эффективностью.

Проектирование, определение размеров и изменение рабочих характеристик компонентов таким образом, чтобы они работали вместе как единое целое, называется согласованием. [5]

Производительность и эффективность двигателя никогда не могут рассматриваться изолированно; например, топливная/дистанционная эффективность сверхзвукового реактивного двигателя максимальна при скорости около 2 Маха, тогда как сопротивление транспортного средства, несущего его, увеличивается по квадратичному закону и имеет значительное дополнительное сопротивление в околозвуковой области. Таким образом, самая высокая топливная эффективность для всего транспортного средства обычно составляет около 0,85 Маха.

Для оптимизации двигателя для его предполагаемого использования важны конструкция воздухозаборника, общий размер, количество ступеней компрессора (комплектов лопаток), тип топлива, количество ступеней выхлопа, металлургия компонентов, количество используемого перепускного воздуха, место ввода перепускного воздуха и многие другие факторы. Например, рассмотрим конструкцию воздухозаборника.

Воздухозаборник (вход US [6] ) представляет собой аэродинамический канал, простирающийся от входной кромки до вентилятора/компрессора двигателя. Для сверхзвуковых воздухозаборников с изменяемой геометрией он называется системой впуска, имея в виду необходимость управления ударной волной и внутренним потоком в воздухозаборнике с использованием поверхностей с изменяемым положением (рамп или конусов) и перепускных створок. [7] Воздухозаборник может быть частью конструкции фюзеляжа с входной кромкой в различных местах (носовая часть самолета - Corsair A-7 , боковая часть фюзеляжа - Dassault Mirage III ) или располагаться в гондоле двигателя, прикрепленной к фюзеляжу ( Grumman F-14 Tomcat , Bombardier CRJ ) или крылу ( Boeing 737 ).

Входные отверстия Пито используются для дозвуковых самолетов. Входное отверстие Пито — это не более чем трубка с аэродинамическим обтекателем вокруг нее.

Когда самолет неподвижен и нет ветра, воздух поступает в воздухозаборник со всех сторон: спереди, сбоку и сзади.

При низких скоростях полета трубка потока, приближающаяся к краю, имеет большее поперечное сечение, чем площадь потока края, тогда как при расчетном числе Маха полета впускного отверстия обе площади потока равны. При высоких скоростях полета трубка потока меньше, а избыточный воздух выливается вокруг края.

Закругление кромки предотвращает срыв потока и деформацию входного отверстия компрессора на низких скоростях при боковом ветре и взлетном вращении.

Сверхзвуковые воздухозаборники используют ударные волны для замедления воздушного потока до дозвукового состояния на входе в компрессор.

В основном существуют две формы ударных волн:

Версия воздухозаборника Пито с острым краем, описанная выше для дозвуковых применений, работает довольно хорошо на умеренных сверхзвуковых скоростях полета. Отделенная нормальная ударная волна образуется непосредственно перед краем воздухозаборника и «ударяет» поток вниз до дозвуковой скорости. Однако по мере увеличения скорости полета ударная волна становится сильнее, вызывая большее процентное снижение давления торможения (т. е. худшее восстановление давления). Ранний американский сверхзвуковой истребитель F-100 Super Sabre использовал такой воздухозаборник.

Более совершенные сверхзвуковые воздухозаборники, за исключением трубок Пито:

a) использовать комбинацию конической ударной волны и нормальной ударной волны для улучшения восстановления давления на высоких сверхзвуковых скоростях полета. Коническая ударная волна используется для снижения сверхзвукового числа Маха на входе в нормальную ударную волну, тем самым уменьшая общие потери на удар.

b) иметь расчетное число Маха полета удара по губе, где коническая/косая ударная волна/волны пересекают кромку капота, тем самым позволяя площади захвата трубки потока равняться площади впускной кромки. Однако ниже числа Маха полета удара по губе угол/волны ударной волны менее наклонен, в результате чего линия тока, приближающаяся к губе, отклоняется наличием конуса/пандуса. Следовательно, площадь захвата впуска меньше площади впускной кромки, что уменьшает поток воздуха на впуске. В зависимости от характеристик воздушного потока двигателя может быть желательно уменьшить угол рампы или переместить конус назад, чтобы перефокусировать ударные волны на кромку капота для максимизации потока воздуха на впуске.

c) спроектированы так, чтобы иметь нормальный скачок уплотнения в воздуховоде ниже по потоку от входной кромки, так что поток на входе компрессора/вентилятора всегда дозвуковой. Такой заборник известен как вход со смешанным сжатием. Однако для этих заборников возникают две трудности: одна возникает во время дросселирования двигателя, а другая — при изменении скорости самолета (или числа Маха). Если двигатель дросселируется, происходит уменьшение скорректированного (или безразмерного) потока воздуха компрессора/вентилятора низкого давления, но (в сверхзвуковых условиях) скорректированный поток воздуха на входной кромке остается постоянным, поскольку он определяется числом Маха полета и углом падения/рыскания заборника. Этот разрыв преодолевается за счет перемещения нормального скачка уплотнения к меньшей площади поперечного сечения в воздуховоде, чтобы уменьшить число Маха на входе в ударную волну. Это ослабляет ударную волну, улучшая общее восстановление давления на входе. Таким образом, абсолютный поток воздуха остается постоянным, в то время как скорректированный поток воздуха на входе компрессора падает (из-за более высокого входного давления). Избыточный поток всасываемого воздуха также может сбрасываться за борт или в выхлопную систему, чтобы предотвратить нарушение конических/косых ударных волн из-за того, что нормальный удар смещается слишком далеко вперед из-за дросселирования двигателя.

Вторая трудность возникает, когда число Маха самолета изменяется. Воздушный поток должен быть одинаковым на впускной кромке, в горловине и в двигателе. Это утверждение является следствием сохранения массы . Однако воздушный поток, как правило, не одинаков, когда сверхзвуковая скорость самолета изменяется. Эта трудность известна как проблема согласования воздушного потока, которая решается более сложными конструкциями воздухозаборников, чем типичные для дозвуковых воздухозаборников. Например, чтобы согласовать воздушный поток, сверхзвуковой впускной зев можно сделать переменным, и часть воздуха можно обойти вокруг двигателя, а затем накачать в качестве вторичного воздуха эжекторным соплом. [8] Если поток на входе не совпадает, он может стать нестабильным, когда нормальная ударная волна в горловине внезапно выйдет вперед за край, что известно как срыв впуска . [ 9] Сопротивление утечки высокое, а восстановление давления низкое, и вместо обычного набора косых ударных волн вместо плоской ударной волны. В установке SR-71 двигатель продолжал бы работать, хотя иногда происходил выброс форсажной камеры. [10]

Воздухозаборник типа Ferri, в котором использовалась выступающая, стреловидная вперед кромка, конфигурация, также используемая для воздухозаборников в корне крыла. [11] Известными самолетами, которые использовали этот образец, были Republic AP-75, XF-103 , F-105 , XF8U-3 и крылатая ракета SSM-N-9 Regulus II . [12]

Многие сверхзвуковые истребители второго поколения имели входной конус , который использовался для формирования конической ударной волны. Этот тип входного конуса отчетливо виден в передней части самолета English Electric Lightning и MiG-21 , например.

Тот же подход можно использовать для воздухозаборников, установленных по бокам фюзеляжа, где полуконус выполняет ту же функцию, что и полукруглый воздухозаборник, как на истребителях F-104 Starfighter и BAC TSR-2 .

Некоторые воздухозаборники являются биконическими ; то есть они имеют две конические поверхности: первый конус дополняется второй, менее наклонной, конической поверхностью, которая генерирует дополнительную коническую ударную волну, расходящуюся от соединения двух конусов. Биконический воздухозаборник обычно более эффективен, чем эквивалентный конический воздухозаборник, поскольку число Маха на входе в нормальный скачок уплотнения уменьшается из-за наличия второй конической ударной волны.

Входное отверстие на SR-71 имело перемещающийся конический шип , который контролировал положение ударной волны, обеспечивая максимальное восстановление давления. [13]

Для прямоугольных воздухозаборников эквивалентным способом создания необходимой ударной системы, по сравнению с круглыми воздухозаборниками конического типа, является использование рамп. Рампа вызывает резкое отклонение воздушного потока в сверхзвуковом потоке, как и наличие конической поверхности.

В воздухозаборнике F-4 Phantom использовались две вертикальные рампы , первая с фиксированным углом клина 10 градусов, а вторая с переменным дополнительным отклонением выше Маха 1,2. [14] Горизонтальные рампы использовались в воздухозаборниках Concorde .

Сверхзвуковой вход без дивертера (DSI) состоит из «выступа» и стреловидного входного обтекателя, которые работают вместе, чтобы отвести поток воздуха пограничного слоя от двигателя самолета, сжимая воздух, чтобы замедлить его от сверхзвуковой скорости. DSI может использоваться для замены обычных методов управления потоком воздуха сверхзвукового и пограничного слоя. DSI могут использоваться для замены впускной рампы и входного конуса , которые являются более сложными, тяжелыми и дорогими. [15]

Осевые компрессоры используют вращающиеся лопатки с аэродинамическими секциями, похожими на крылья самолета. Как и в случае с крыльями самолета, в некоторых условиях лопатки могут заглохнуть. Если это произойдет, поток воздуха вокруг заглохшего компрессора может резко изменить направление. Каждая конструкция компрессора имеет соответствующую рабочую карту потока воздуха в зависимости от скорости вращения для характеристик, свойственных этому типу (см. карту компрессора ).

При заданном состоянии дросселя компрессор работает где-то вдоль линии установившегося режима работы. К сожалению, эта рабочая линия смещается во время переходных процессов. Многие компрессоры оснащены системами антисрыва в виде полос отбора или статоров с изменяемой геометрией для снижения вероятности помпажа. Другой метод — разделить компрессор на два или более блоков, работающих на отдельных концентрических валах.

Другим соображением при проектировании является средняя нагрузка ступени . Ее можно поддерживать на разумном уровне либо путем увеличения количества ступеней сжатия (больше веса/стоимости), либо путем увеличения средней скорости лопаток (больше напряжения лопаток/дисков).

Хотя компрессоры с большим расходом обычно полностью осевые, задние ступени на меньших агрегатах слишком малы, чтобы быть надежными. Следовательно, эти ступени часто заменяются одним центробежным агрегатом. Компрессоры с очень малым расходом часто используют два центробежных компрессора, соединенных последовательно. Хотя в изоляции центробежные компрессоры способны работать при довольно высоких степенях давления (например, 10:1), соображения напряжения рабочего колеса ограничивают степень давления, которую можно использовать в циклах двигателя с высокой общей степенью давления.

Увеличение общего коэффициента давления подразумевает увеличение температуры на выходе компрессора высокого давления. Это подразумевает более высокую скорость вала высокого давления для поддержания исходного числа Маха лопатки на задней ступени компрессора. Однако соображения напряжения могут ограничить увеличение скорости вала, заставляя исходный компрессор аэродинамически сбрасывать газ до более низкого коэффициента давления, чем исходный.

Первая часть камеры сгорания представляет собой увеличение площади (диффузор) для замедления воздуха из компрессора, поскольку слишком высокая скорость входа в воздуховод с подводом тепла (камеру сгорания) приведет к неприемлемо высоким потерям давления. Скорость все еще слишком высока для удержания пламени на месте, поэтому необходимо обеспечить защищенную зону сгорания (известную как первичная зона) с помощью, например, держателя пламени . После того, как воздух, необходимый для сгорания, вошел в переднюю часть банки, дополнительный воздух поступает через множество небольших отверстий в стенках банки, чтобы обеспечить охлаждение стенок пленкой более холодного воздуха для изоляции металлических поверхностей защитным тепловым барьером . [16]

Поскольку турбина не может выдерживать стехиометрические температуры (соотношение компонентов смеси около 15:1) в зоне сгорания, остающийся после подачи в первичную зону и охлаждающую пленку на стенках компрессорный воздух, известный как разбавляющий воздух, используется для снижения температуры газа на входе в турбину до приемлемого уровня (используется общее соотношение компонентов смеси от 45:1 до 130:1 [17] ).

Конфигурации камеры сгорания включают трубчатую, кольцевую и трубчато-кольцевую.

Ракетные двигатели, будучи не «трубчатыми», имеют совершенно другие системы сгорания, и соотношение смеси обычно гораздо ближе к стехиометрическому в главной камере. Эти двигатели обычно не имеют стабилизаторов пламени, и сгорание происходит при гораздо более высоких температурах, поскольку турбина не находится ниже по потоку. Однако жидкостные ракетные двигатели часто используют отдельные горелки для питания турбонасосов, и эти горелки обычно работают далеко от стехиометрического, чтобы снизить температуру турбины в насосе.

Поскольку турбина расширяется от высокого давления к низкому, не существует такого явления, как помпаж или срыв турбины. Турбине нужно меньше ступеней, чем компрессору, в основном потому, что более высокая температура на входе снижает deltaT/T (и, следовательно, отношение давлений) процесса расширения. Лопатки имеют большую кривизну, а скорости газового потока выше.

Однако конструкторы должны предотвратить плавление лопаток и лопастей турбины в условиях очень высокой температуры и напряжения. Следовательно, отбираемый воздух, извлекаемый из системы сжатия, часто используется для внутреннего охлаждения лопаток/лопастей турбины. Другие решения — это улучшенные материалы и/или специальные изоляционные покрытия . Диски должны иметь особую форму, чтобы выдерживать огромные напряжения, создаваемые вращающимися лопатками. Они принимают форму импульса, реакции или комбинации импульса и реакции. Улучшенные материалы помогают снизить вес диска.

Форсажные камеры увеличивают тягу за счет сжигания дополнительного топлива в реактивной трубе позади двигателя.

Сопло двигателя преобразует газовую турбину или газогенератор в реактивный двигатель . Мощность, имеющаяся в выхлопе газовой турбины, преобразуется соплом в высокоскоростную реактивную струю. Мощность определяется типичными значениями манометрического давления и температуры для турбореактивного двигателя 20 фунтов на квадратный дюйм (140 кПа) и 1000 °F (538 °C). [18]

Они либо состоят из чашек, которые качаются на конце выхлопного сопла и отклоняют реактивную тягу вперед (как в DC-9), либо представляют собой две панели за капотом, которые скользят назад и реверсируют только тягу вентилятора (вентилятор создает большую часть тяги). Перенаправление воздуха вентилятора выполняется устройствами, называемыми «дверцами-блокираторами» и «каскадными лопатками». Это касается многих крупных самолетов, таких как 747, C-17, KC-10 и т. д. Если вы находитесь в самолете и слышите, как двигатели увеличивают мощность после посадки, это обычно происходит из-за того, что задействованы реверсоры тяги. Двигатели на самом деле не вращаются в обратном направлении, как может показаться из-за этого термина. Реверсоры используются для более быстрого замедления самолета и снижения износа колесных тормозов.

Всем реактивным двигателям для хорошей эффективности требуется газ высокой температуры, что обычно достигается путем сжигания углеводородного или водородного топлива. Температура сгорания может достигать 3500 К (5841 F) в ракетах, что намного выше точки плавления большинства материалов, но обычные воздушно-реактивные двигатели используют гораздо более низкие температуры.

Системы охлаждения используются для поддержания температуры твердых деталей ниже температуры разрушения.

Газовые турбины имеют вторичную воздушную систему, которая имеет основополагающее значение для работы двигателя. Она обеспечивает подачу охлаждающего воздуха к турбинам, поток воздуха в полости подшипников для предотвращения вытекания масла и наддув полостей для обеспечения осевых нагрузок ротора, обеспечивающих приемлемый срок службы упорных подшипников.

Воздух, отбираемый из выхода компрессора, проходит вокруг камеры сгорания и впрыскивается в обод вращающегося диска турбины. Затем охлаждающий воздух проходит через сложные проходы внутри лопаток турбины. После удаления тепла из материала лопатки воздух (теперь довольно горячий) выпускается через охлаждающие отверстия в основной газовый поток. Охлаждающий воздух для лопаток турбины проходит аналогичный процесс.

Охлаждение передней кромки лопатки может быть затруднено, поскольку давление охлаждающего воздуха прямо внутри охлаждающего отверстия может не сильно отличаться от давления встречного газового потока. Одним из решений является включение крышки на диск. Она действует как центробежный компрессор для сжатия охлаждающего воздуха перед его попаданием в лопатку. Другим решением является использование сверхэффективного уплотнения обода турбины для сжатия области, где охлаждающий воздух проходит через вращающийся диск.

Уплотнения используются для предотвращения утечки масла, управления потоком воздуха для охлаждения и предотвращения попадания случайных потоков воздуха в полости турбины.

Серия уплотнений (например, лабиринтных) позволяет небольшому потоку отбираемого воздуха омывать диск турбины для извлечения тепла и, в то же время, нагнетать давление в уплотнении обода турбины, чтобы предотвратить попадание горячих газов во внутреннюю часть двигателя. Другие типы уплотнений — гидравлические, щеточные, угольные и т. д.

Небольшие количества отбираемого компрессором воздуха также используются для охлаждения вала, кожухов турбины и т. д. Некоторое количество воздуха также используется для поддержания температуры стенок камеры сгорания ниже критической. Это осуществляется с помощью первичных и вторичных воздушных отверстий, которые позволяют тонкому слою воздуха покрывать внутренние стенки камеры, предотвращая чрезмерный нагрев.

Температура на выходе зависит от верхнего предела температуры турбины в зависимости от материала. Снижение температуры также предотвратит термическую усталость и, следовательно, отказ. Аксессуарам также могут потребоваться собственные системы охлаждения с использованием воздуха из компрессора или наружного воздуха.

Воздух из ступеней компрессора также используется для обогрева вентилятора, противообледенительной защиты планера и обогрева кабины. Из какой ступени отбирается воздух, зависит от атмосферных условий на данной высоте.

Обводная труба — это компонент, обычно встречающийся в турбореактивных двигателях, представляющий собой внешнюю трубу/трубы, которые направляют воздух от компрессора к соплу и форсажной камере. [19] Обводные трубы работают лучше всего только на сверхзвуковых скоростях от 2 Махов и выше, когда эффект набегающего потока воздуха превышает то, с чем может справиться компрессор, и турбореактивный двигатель по сути становится прямоточным воздушно-реактивным двигателем. [ требуется ссылка ] Известными примерами использования обводных труб являются Brandner E-300 , Rolls-Royce Olympus и Pratt & Whitney J58 , наиболее распространенные.

Помимо подачи топлива в двигатель, топливная система также используется для управления скоростью вращения винта, потоком воздуха компрессора и охлаждением смазочного масла. Топливо обычно вводится распылением, количество которого автоматически регулируется в зависимости от скорости потока воздуха.

Итак, последовательность событий для увеличения тяги такова: открывается дроссельная заслонка и увеличивается давление распыления топлива, увеличивая количество сжигаемого топлива. Это означает, что выхлопные газы горячее и поэтому выбрасываются с большим ускорением, что означает, что они оказывают большее усилие и, следовательно, напрямую увеличивают тягу двигателя. Это также увеличивает энергию, извлекаемую турбиной, которая приводит в действие компрессор еще быстрее, и поэтому также увеличивается поток воздуха, поступающего в двигатель.

Очевидно, что имеет значение скорость массы воздушного потока, поскольку именно изменение импульса (масса x скорость) создает силу. Однако плотность меняется с высотой, и, следовательно, приток массы также будет меняться с высотой, температурой и т. д., что означает, что значения дроссельной заслонки будут меняться в соответствии со всеми этими параметрами без их ручного изменения.

Вот почему расход топлива контролируется автоматически. Обычно есть 2 системы, одна для управления давлением, а другая для управления расходом. Входные данные обычно поступают от датчиков давления и температуры от впуска и в различных точках двигателя. Также требуются входные данные дроссельной заслонки, скорость двигателя и т. д. Они влияют на топливный насос высокого давления.

Тяга двигателя должна поддерживаться или изменяться по желанию пилота путем изменения расхода топлива. Но это должно быть сделано без превышения ограничений, которые могут повредить двигатель или вызвать срыв пламени (в камерах сгорания должна поддерживаться горючая смесь, чтобы предотвратить срыв пламени из-за обеднения или обогащения). Для реализации этих требований использовались сложные гидромеханические узлы до разработки электронных систем управления двигателем.

Ниже объясняются некоторые функции HMU для систем управления топливом в 1960-х годах. Расход топлива зависит от площади переменного ограничения в топливной трубке (дроссельной заслонки, площадь которой регулируется пилотом) и перепада давления на ней. Перепад давления должен поддерживаться HMU, если дроссельная заслонка пилота должна управлять расходом топлива. Расход топлива должен уменьшаться с высотой, чтобы поддерживать то же соотношение a/f, поскольку более низкое давление окружающей среды означает меньший вес воздуха, поступающего в двигатель (ранние системы управления двигателем использовали баростат или барометрический регулятор давления в зависимости от типа топливного насоса, фиксированного или переменного рабочего объема). [20] Когда пилот хочет увеличить тягу, скорость увеличения расхода топлива, которая происходит при перемещении рычага тяги (дроссельной заслонки), не должна быть слишком большой, но в то же время должна быть достаточной для быстрого ускорения двигателя без остановки компрессора. При уменьшении тяги скорость, с которой уменьшается расход топлива, не должна быть слишком быстрой, иначе произойдет срыв пламени. На высоких оборотах двигателя превышение скорости и перегрев (превышение максимально допустимых) должны быть предотвращены, чтобы избежать повреждения лопаток турбины. [21] Примером HMU, хотя и называемого Constant All Speed Control (CASC), был топливный регулятор Rolls-Royce/Lucas, используемый на Rolls-Royce Spey . Он выполнял все вышеперечисленные функции, а также поддерживал скорость вала HP (являющуюся основным параметром управления), выбранную пилотом для большинства последующих условий полета, скорость вала LP не допускалась от превышения своего предела аэродинамической скорости (N/sqrtT), который возникает при низких температурах на входе, максимального давления в двигателе, которое возникает в холодные дни, для сохранения усталостной долговечности корпусов. [22]

Ниже описывается недавнее управление топливом, которое используется на двигателе CFM International CFM56 5B, установленном на Airbus A320, в котором FADEC управляет и вычисляет все функции, которые ранее выполнялись HMU. HMU по-прежнему требуется, поскольку для преобразования цифровых сигналов от FADEC в изменения расхода топлива необходимы электрические приводы ( моментные двигатели или шаговые двигатели ). HMU должен реализовать следующее: переменное ограничение (называемое топливным дозирующим клапаном FMV) и перепад давления на нем (используя перепускной клапан между топливным насосом высокого давления и FMV). Перепад давления поддерживается постоянным, поэтому поток топлива в топливную форсунку зависит только от положения FMV. Запрос рычага тяги пилота на топливо — это только один запрос, который поступает в FADEC для позиционирования FMV. Другие, такие как скорость ротора HP, будут изменять запрос пилота по мере необходимости перед отправкой сигнала на моментный двигатель, который устанавливает положение FMV. HMU также посылает топливные гидравлические сигналы с помощью отдельных моментных двигателей, управляемых FADEC, на приводы для регулируемых лопаток статора, управления зазором турбины низкого и высокого давления, управления зазором компрессора высокого давления и на двигатель для регулируемых выпускных клапанов. [23]

Топливные насосы обычно присутствуют для повышения давления топлива выше давления в камере сгорания, чтобы можно было впрыскивать топливо. Топливные насосы обычно приводятся в действие главным валом через зубчатую передачу.

Турбонасосы — это центробежные насосы, которые вращаются газовыми турбинами и используются для повышения давления топлива выше давления в камере сгорания, чтобы его можно было впрыскивать и сжигать. Турбонасосы очень часто используются в ракетах, но известно, что их используют также прямоточные воздушно-реактивные двигатели и турбореактивные двигатели. Приводные газы для турбонасоса обычно генерируются в отдельных камерах с нестехиометрическим сгоранием, а относительно небольшой массовый расход сбрасывается либо через специальное сопло, либо в точке в главном сопле; оба вызывают небольшое снижение производительности. В некоторых случаях (особенно в главном двигателе космического челнока ) используется ступенчатое сгорание , и выхлопные газы насоса возвращаются в главную камеру, где сгорание завершается, и по существу не происходит потери производительности из-за потерь на перекачку.

Прямоточные воздушно-реактивные турбонасосы используют набегающий поток воздуха, расширяющийся через турбину.

Топливная система, как объяснено выше, является одной из двух систем, необходимых для запуска двигателя. Другая — это фактическое воспламенение смеси воздуха и топлива в камере. Обычно для запуска двигателей используется вспомогательный силовой агрегат . Он имеет стартерный двигатель , который имеет высокий крутящий момент, передаваемый на компрессорный агрегат. Когда достигается оптимальная скорость, т. е. поток газа через турбину достаточен, турбины берут на себя управление.

Существует ряд различных методов запуска, таких как электрический , гидравлический , пневматический и т. д.

Электростартер работает с шестернями и диском сцепления, соединяющими двигатель и двигатель. Сцепление используется для отключения при достижении оптимальной скорости. Обычно это делается автоматически. Электропитание используется для запуска двигателя, а также для зажигания. Напряжение обычно медленно нарастает по мере того, как стартер набирает скорость.

Некоторые военные самолеты необходимо запускать быстрее, чем позволяет электрический метод, поэтому они используют другие методы, такие как картриджный турбинный стартер или «стартер тележки». Это импульсная турбина, на которую воздействуют горящие газы из картриджа, обычно создаваемые путем воспламенения твердого топлива, похожего на порох. Она приводится в действие для вращения двигателя и также подключена к автоматической системе отключения или обгонной муфте. Картридж поджигается электрически и используется для вращения турбины стартера.

Другая система запуска турбины почти в точности похожа на маленький двигатель. Опять же, турбина соединена с двигателем через шестерни. Однако турбина вращается с помощью сжигания газов — обычно топливо — изопропилнитрат (или иногда гидразин), хранящийся в баке и распыляемый в камеру сгорания. Опять же, он зажигается свечой зажигания. Все управляется электрически, например, скорость и т. д.

Большинство коммерческих самолетов и крупных военно-транспортных самолетов обычно используют то, что называется вспомогательной силовой установкой (ВСУ). Обычно это небольшая газовая турбина. Таким образом, можно сказать, что использование такой ВСУ — это использование небольшой газовой турбины для запуска более крупной. Воздух низкого давления (40–70 фунтов на квадратный дюйм или 280–480 кПа), большой объем из компрессорной секции ВСУ отводится через систему труб к двигателям, где он направляется в систему запуска. Этот отбираемый воздух направляется в механизм для запуска вращения двигателя и начала втягивания воздуха. Стартер обычно представляет собой воздушно-турбинный тип, похожий на стартер с картриджем, но использует отбираемый воздух ВСУ вместо горящих газов топливного картриджа. Большинство стартеров с тележкой также могут использовать воздух ВСУ для своего запуска. Когда скорость вращения двигателя достаточна для втягивания достаточного количества воздуха для поддержания горения, вводится топливо и воспламеняется. Как только двигатель зажигается и достигает холостого хода, системы отбираемого воздуха и зажигания отключаются.

Вспомогательные силовые установки (ВСУ) на таких самолетах, как Boeing 737 и Airbus A320, можно увидеть в крайней задней части самолета. Это типичное расположение ВСУ на большинстве коммерческих авиалайнеров, хотя некоторые могут находиться в корневой части крыла ( Boeing 727 ) или в хвостовой части фюзеляжа ( DC-9 / MD80 ), как примеры, а некоторые военные транспортные самолеты несут свои ВСУ в одной из основных стоек шасси ( C-141 ).

Некоторые ВСУ установлены на колесных тележках, поэтому их можно буксировать и использовать на разных самолетах. Они соединены шлангом с воздуховодом самолета, который включает обратный клапан, позволяющий воздуху ВСУ поступать в самолет, не позволяя при этом отбираемому воздуху основного двигателя выходить через воздуховод.

APU также обеспечивают достаточно мощности для поддержания освещения салона, давления и других систем во включенном состоянии при выключенных двигателях. Клапаны, используемые для управления потоком воздуха, обычно имеют электрическое управление. Они автоматически закрываются с заранее определенной скоростью. В рамках последовательности запуска на некоторых двигателях топливо смешивается с подаваемым воздухом и сжигается вместо использования только воздуха. Обычно это дает большую мощность на единицу веса.

Обычно APU запускается собственным электростартером, который автоматически выключается при достижении нужной скорости. Когда основной двигатель запускается и достигает нужных условий, этот вспомогательный агрегат затем выключается и медленно отключается.

Гидравлические насосы также могут использоваться для запуска некоторых двигателей через шестерни. Насосы управляются электрически на земле.

Разновидностью этого является ВСУ, установленная в Boeing F/A-18 Hornet; она запускается гидравлическим двигателем, который сам получает энергию, запасенную в аккумуляторе. Этот аккумулятор перезаряжается после запуска правого двигателя и создает гидравлическое давление, или ручным насосом в правой основной нише шасси.

Носовая пуля — это компонент турбореактивного двигателя, используемый для отвода воздуха во впускной коллектор перед вспомогательным приводом и для размещения стартового двигателя. [24] [25] [26] [27] [28]

Обычно в системе сгорания имеются две свечи зажигания в разных положениях. Для зажигания газов используется искра высокого напряжения. Напряжение накапливается из источника низкого напряжения (обычно 28 В постоянного тока), обеспечиваемого аккумуляторами самолета. Оно накапливается до нужного значения в возбудителях зажигания (похожих на автомобильные катушки зажигания) и затем высвобождается в виде искры высокой энергии. В зависимости от различных условий, таких как полет через сильный дождь, воспламенитель продолжает вырабатывать искры, чтобы предотвратить прекращение сгорания, если пламя внутри погаснет. Конечно, в случае, если пламя погаснет, необходимо предусмотреть возможность повторного зажигания. Существует предел высоты и скорости воздуха, при которых двигатель может получить удовлетворительное повторное зажигание.

Например, в двигателе General Electric F404-400 используется один воспламенитель для камеры сгорания и один для форсажной камеры; система зажигания для A/B включает в себя ультрафиолетовый датчик пламени для отключения воспламенителя после обнаружения прекращения зажигания при минимальном количестве топлива.

Большинство современных систем зажигания вырабатывают достаточно энергии (20–40 кВ), чтобы создать смертельную опасность, если человек коснется электрического провода во время активации системы, поэтому при работе с этими системами крайне важно наладить взаимодействие в команде.

Система смазки служит для обеспечения смазки подшипников и шестерен и поддержания достаточно низких температур, в основном за счет устранения трения. Смазка также может использоваться для охлаждения других деталей, таких как стенки и другие элементы конструкции, напрямую через целевые потоки масла. Система смазки также транспортирует частицы износа из внутренних частей двигателя и промывает их через фильтр, чтобы поддерживать чистоту масла и смачиваемых маслом компонентов.

Смазка изолирована от внешних частей двигателя с помощью различных уплотнительных механизмов, которые также предотвращают загрязнение масла грязью и другими посторонними предметами и попадание их в подшипники, шестерни и другие движущиеся части, и обычно течет по петле (не потребляется намеренно в процессе использования двигателя). Смазка должна иметь возможность легко течь при относительно низких температурах и не распадаться или разрушаться при очень высоких температурах.

Обычно система смазки имеет подсистемы, которые по отдельности отвечают за систему подачи смазки в двигатель, продувку (систему возврата масла) и сапун (выпуск избыточного воздуха из внутренних отсеков).

Компоненты системы давления обычно включают в себя масляный бак и деаэратор , главный масляный насос , главный масляный фильтр/перепускной клапан фильтра , клапан регулирования давления (PRV) , масляный охладитель/перепускной клапан и трубки/жиклеры.

Обычно поток идет из бака к впускному отверстию насоса и PRV, перекачивается в главный масляный фильтр или его перепускной клапан и масляный охладитель, затем через несколько дополнительных фильтров к жиклерам в подшипниках.

Использование метода управления PRV означает, что давление подаваемого масла должно быть ниже критического значения (обычно контролируемого другими клапанами, которые могут сливать излишки масла обратно в бак, если оно превышает критическое значение). Клапан открывается при определенном давлении, и масло продолжает двигаться с постоянной скоростью в камеру подшипника.

Если мощность двигателя увеличивается, давление в камере подшипника также обычно увеличивается, что означает, что разница давлений между подачей смазки и камерой уменьшается, что может снизить расход масла, когда оно требуется еще больше. В результате некоторые PRV могут регулировать значения силы пружины, используя это изменение давления в камере подшипника пропорционально, чтобы поддерживать постоянный расход смазки.

Большинство реактивных двигателей управляются цифровым способом с использованием систем цифрового электронного управления с полной ответственностью , однако в некоторых системах используются механические устройства.

{{cite web}}: CS1 maint: archived copy as title (link){{cite web}}: CS1 maint: archived copy as title (link){{cite book}}: CS1 maint: others (link){{cite journal}}: Отсутствует или пусто |title=( помощь ) [ отсутствует заголовок ]