Винтовая резьба представляет собой спиральную структуру, используемую для преобразования вращательного и линейного движения или силы. Винтовая резьба представляет собой гребень, обернутый вокруг цилиндра или конуса в виде спирали, причем первый называется прямой резьбой, а второй - конической резьбой. Винтовая резьба является важной особенностью винта как простого механизма , а также как резьбового крепежа .

Механическое преимущество винтовой резьбы зависит от ее шага , который представляет собой линейное расстояние, которое винт проходит за один оборот. [1] В большинстве случаев шаг винтовой резьбы выбирается таким образом, чтобы трение было достаточным для предотвращения преобразования линейного движения во вращательное, то есть чтобы винт не проскальзывал даже при приложении линейной силы, пока нет внешнего вращательного движения. сила присутствует. Эта характеристика важна для подавляющего большинства его применений. Затягивание резьбы крепежного винта сравнимо с вбиванием клина в зазор до тех пор, пока он не закрепится за счет трения и небольшой упругой деформации .

Винтовые резьбы имеют несколько применений:

Во всех этих случаях винтовая резьба выполняет две основные функции:

Каждую подходящую пару резьб, внешнюю и внутреннюю , можно описать как наружную и внутреннюю . Вообще говоря, резьба на внешней поверхности считается охватываемой, а резьба на внутренней поверхности – внутренней. Например, винт имеет наружную резьбу, а соответствующее ему отверстие (в гайке или подложке) — внутреннюю. Это свойство называется полом . Сборка крепежа с наружной резьбой с внутренней резьбой называется стыковкой .

Спираль нити может закручиваться в двух возможных направлениях, что называется ручностью . Большинство резьб ориентированы таким образом, что резьбовой элемент, если смотреть с точки зрения оси, проходящей через центр спирали, удаляется от наблюдателя, когда его поворачивают по часовой стрелке , и движется к зрителю, когда его поворачивают. против часовой стрелки. Это известно как правосторонняя ( RH ) резьба, поскольку она соответствует правилу правого захвата . Резьбы, ориентированные в противоположном направлении, называются левосторонними ( LH ).

По общему соглашению, правосторонность является стандартным для винтовой резьбы. Поэтому большинство резьбовых деталей и крепежных изделий имеют правостороннюю резьбу. К применениям с левой резьбой относятся:

Форму поперечного сечения резьбы часто называют ее формой или формой резьбы (также пишется как форма резьбы ). Это может быть квадратная , треугольная , трапециевидная или другая форма. Термины «форма» и «форма резьбы» иногда относятся ко всем аспектам конструкции, взятым вместе (форма поперечного сечения, шаг и диаметры), но обычно относятся к стандартизированной геометрии, используемой винтом. Основные категории резьб включают машинные нити, материальные нити и силовые нити.

Большинство треугольных форм резьбы основаны на равнобедренном треугольнике . Их обычно называют V-образными или V-образными из-за формы буквы V. Для V-образной резьбы с углом 60° равнобедренный треугольник, точнее, равносторонний . Для контрфорсных нитей треугольник разносторонний.

Теоретический треугольник обычно в разной степени усекается (т. е. обрезается вершина треугольника). V-образная резьба, в которой нет усечения (или его незначительное количество, считающееся незначительным), называется острой V-образной резьбой . Усечение происходит (и кодифицируется в стандартах) по практическим причинам: инструмент для нарезания или формирования резьбы практически не может иметь идеально острую точку, а усечение в любом случае желательно, потому что в противном случае:

В шариковых винтах пары «папа-мама» имеют между собой подшипниковые шарики. В роликовых винтах вместо шариков используются обычные формы резьбы и ролики с резьбой.

Включенный угол, характеризующий форму поперечного сечения, часто называют углом резьбы . Для большинства V-образных резьб стандартно составляет 60 градусов , но можно использовать любой угол. Сечение для измерения этого угла лежит в плоскости, включающей ось цилиндра или конуса, на котором изготовлена резьба.

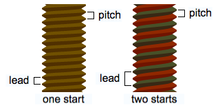

Свинец ( / ˈ l iː d / ) и шаг — тесно связанные понятия. Их можно перепутать, поскольку для большинства винтов они одинаковы. Шаг — это расстояние вдоль оси винта, которое покрывается за один полный оборот резьбы винта (360°). Шаг — это расстояние от гребня одной нити до следующей в той же точке.

Поскольку подавляющее большинство винтовых резьб являются однозаходными , их шаг и шаг одинаковы. Однозаходный означает, что вокруг цилиндра корпуса винта имеется только один «гребень». Каждый раз, когда корпус винта поворачивается на один оборот (360°), он продвигается в осевом направлении на ширину одного гребня. «Двойной старт» означает, что вокруг цилиндра корпуса шнека обернуты два «гребня». [4] Каждый раз, когда корпус винта поворачивается на один оборот (360°), он продвигается в осевом направлении на ширину двух гребней. Другой способ выразить это состоит в том, что шаг и шаг параметрически связаны, и параметр , который их связывает, количество пусков, очень часто имеет значение 1, и в этом случае их соотношение становится равным. В общем, опережение равно шагу, умноженному на количество стартов.

В то время как метрические резьбы обычно определяются их шагом, то есть расстоянием на резьбу, в дюймовых стандартах обычно используется обратная логика, то есть количество витков на заданное расстояние. Таким образом, дюймовая резьба определяется количеством витков на дюйм (TPI). Шаг и TPI описывают одно и то же физическое свойство, но в разных терминах. Когда в качестве единицы измерения шага используется дюйм, TPI является обратной величиной шага, и наоборот. Например, резьба 1 ⁄ 4 -20 имеет 20 TPI, что означает, что ее шаг составляет 1 ⁄ 20 дюйма (0,050 дюйма или 1,27 мм).

Как расстояние от гребня одной нити до другой, шаг можно сравнить с длиной волны . Другая волновая аналогия заключается в том, что высота тона и TPI обратны друг другу, точно так же, как период и частота обратны друг другу.

Грубая резьба — это резьба с большим шагом (меньшее количество витков на осевое расстояние), а мелкая — с меньшим шагом (больше витков на осевое расстояние). Грубая резьба имеет большую форму резьбы по отношению к диаметру винта, тогда как мелкая резьба имеет меньшую форму резьбы по отношению к диаметру винта. Это различие аналогично разнице между грубыми и мелкими зубьями пилы или напильника или между грубой и мелкой зернистостью наждачной бумаги .

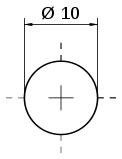

Общие стандарты V-образной резьбы ( ISO 261 и Единый стандарт резьбы ) включают крупный и мелкий шаг для каждого основного диаметра. Например, 1 ⁄ 2 -13 принадлежит серии UNC (Unified National Coarse), а 1 ⁄ 2 -20 принадлежит серии UNF (Unified National Fine). Аналогично, M10 (номинальный внешний диаметр 10 мм) согласно ISO 261 имеет версию с крупной резьбой с шагом 1,5 мм и версию с мелкой резьбой с шагом 1,25 мм.

Термин «грубый» здесь не означает более низкое качество, а термин «тонкий» не означает более высокое качество. Термины, используемые в отношении шага винтовой резьбы, не имеют ничего общего с используемыми допусками (степенью точности) или уровнем мастерства, качества или стоимости. Они просто относятся к размеру резьбы относительно диаметра винта.

Грубая резьба более устойчива к зачистке и поперечному нарезанию резьбы, поскольку у нее большее зацепление по боковой поверхности. Грубая резьба устанавливается гораздо быстрее, так как требует меньше витков на единицу длины. Более тонкие резьбы прочнее, поскольку имеют большую площадь напряжения для резьбы того же диаметра. Тонкая резьба с меньшей вероятностью ослабнет вибрацией, поскольку она имеет меньший угол спирали и обеспечивает более точную регулировку. Более тонкая резьба создает больший предварительный натяг при меньшем моменте затяжки. [5]

Существует три характерных диаметра ( ⌀ ) резьбы: большой диаметр , меньший диаметр и основной диаметр : отраслевые стандарты определяют минимальный (мин.) и максимальный (макс.) пределы для каждого из них для всех признанных размеров резьбы. Минимальные пределы для внешней (или болта , в терминологии ISO) и максимальные пределы для внутренней ( гайки ) размеров резьбы предназначены для обеспечения того, чтобы резьба не срывалась при пределах прочности на разрыв для основного материала. Минимальные пределы для внутренней и максимальные пределы для внешней резьбы предназначены для обеспечения соответствия резьб друг другу.

Большим диаметром резьбы является больший из двух крайних диаметров, ограничивающих высоту профиля резьбы, поскольку поперечное сечение выполнено в плоскости, содержащей ось резьбы. Для винта это его внешний диаметр (НД). Большой диаметр гайки не может быть измерен напрямую (поскольку ему мешает сама резьба), но его можно проверить с помощью калибра «годен/не годен».

Основной диаметр внешней резьбы обычно меньше, чем основной диаметр внутренней резьбы, если резьба спроектирована так, чтобы подходить друг другу. Но само по себе это требование не гарантирует совместимости болта и гайки с одинаковым шагом: такое же требование необходимо предъявлять отдельно для малого и делительного диаметров резьбы. Помимо обеспечения зазора между гребнем резьбы болта и основанием резьбы гайки, необходимо также следить за тем, чтобы зазоры не были настолько чрезмерными, чтобы привести к выходу из строя крепежных деталей.

Меньший диаметр – это нижний крайний диаметр резьбы. Большой диаметр минус меньший диаметр, разделенный на два, равен высоте резьбы. Меньший диаметр гайки — это ее внутренний диаметр. Меньший диаметр болта можно измерить с помощью калибра «годен/не годен» или напрямую с помощью оптического компаратора .

Как показано на рисунке справа, резьба с одинаковым шагом и углом, имеющая совпадающие меньшие диаметры, но с разными большим и делительным диаметром, может показаться плотно прилегающей, но это происходит только в радиальном направлении; резьбы, у которых совпадают только основные диаметры (не показаны), также могут рассматриваться как не допускающие радиального перемещения. Ухудшенное состояние материала из-за неиспользуемых промежутков между резьбами необходимо свести к минимуму, чтобы не слишком ослабить крепеж.

Чтобы вставить наружную резьбу в соответствующую внутреннюю резьбу, главный и вспомогательный диаметры внутренней резьбы должны быть немного больше, чем главный и вспомогательный диаметры наружной резьбы. Однако это превышение обычно не отражается в таблицах размеров. Штангенциркулем измеряется внутренний внутренний диаметр (внутренний диаметр, ID), который меньше, чем штангенциркуль для измерения большого диаметра охватываемой детали (наружный диаметр, OD). Например, таблицы размеров суппорта показывают внутренний внутренний диаметр 0,69 и внешний наружный диаметр 0,75 для стандартов резьбы «3/4 SAE J512» и «3/4-14 UNF JIS SAE-J514 ISO 8434-2». [6] Обратите внимание, что внутренняя резьба идентифицируется по соответствующему большому диаметру наружной резьбы (3/4 дюйма), а не по фактическому размеру внутренней резьбы.

Делительный диаметр (PD или D 2 ) конкретной резьбы, внутренней или внешней, представляет собой диаметр цилиндрической поверхности, концентрической по оси резьбы, которая пересекает боковые поверхности резьбы в равноудаленных точках. Если смотреть в плоскости поперечного сечения, содержащей ось резьбы, расстояние между этими точками составляет ровно половину шагового расстояния. Аналогичным образом, линия, проходящая параллельно оси и на расстоянии D 2 от нее, «линия PD», разрезает резьбу с острой V- образной формой, имея боковые стороны, совпадающие с боковыми сторонами испытуемой резьбы, ровно на 50%. своей высоты. Мы предположили, что боковые поверхности имеют правильную форму, угол и шаг для указанного стандарта резьбы. Обычно это не связано с большим ( D ) и малым ( D1 ) диаметрами, особенно если гребень и корневые усечения формы острой буквы V на этих диаметрах неизвестны. В идеальном случае D 2 , D и D 1 вместе полностью описывали бы форму резьбы. Знание PD определяет положение остро-V-образной формы резьбы, стороны которой совпадают с прямыми сторонами боковых сторон резьбы: например, гребень наружной резьбы обрезал бы эти стороны радиальным смещением D − D 2 от положение линии PD.

При условии, что между основанием и гребнем противоположной резьбы имеются умеренные неотрицательные зазоры, а все остальное идеально, если делительные диаметры винта и гайки точно совпадают, между ними в собранном виде вообще не должно быть люфта. даже при наличии положительного зазора между корневыми гребнями. Это тот случай, когда боковые стороны нитей вступают в тесный контакт друг с другом раньше, чем это делают корни и гребни, если вообще это происходит.

Однако на практике это идеальное состояние будет лишь приблизительным и обычно потребует сборки с помощью гаечного ключа, что может привести к истиранию резьбы. По этой причине обычно необходимо предусмотреть некоторый допуск или минимальную разницу между PD внутренней и внешней резьбы, чтобы исключить возможность отклонений от идеальной формы резьбы, вызывающих помехи , и ускорить ручную сборку до длины обручение. Такие допуски, или принципиальные отклонения , как их называют стандарты ИСО, предусмотрены в различной степени в соответствующих классах посадки для диапазонов размеров резьбы. С одной стороны, класс не предусматривает никаких допусков, но максимальный диаметр внешней резьбы указан таким же, как минимальный диаметр внутренней резьбы, в пределах установленных допусков, гарантируя, что они могут быть собраны с некоторой свободой. соответствие все еще возможно из-за предела допуска. Класс, называемый посадкой с натягом, может даже предусматривать отрицательные припуски, когда PD винта больше, чем PD гайки, по крайней мере, на величину припуска.

Шаговый диаметр наружной резьбы измеряется различными методами:

Способ соединения наружной и внутренней резьбы, включая люфт и трение, классифицируется (классифицируется) в стандартах резьбы. Достижение определенного класса посадки требует умения работать в пределах допусков на размер (размер) и качество поверхности . Определение и достижение классов соответствия важны для взаимозаменяемости . Классы включают 1, 2, 3 (от свободного до плотного); А (внешний) и Б (внутренний); и различные системы, такие как ограничения H и D.

Предел резьбы или предел диаметра шага — это стандарт, используемый для классификации допуска диаметра шага резьбы для метчиков . Для дюймовой системы используются пределы H или L, которые определяют, на сколько единиц 0,0005 дюйма больше или меньше среднего диаметра от его базового значения соответственно. Таким образом, метчик, обозначенный пределом H, равным 3, обозначаемый H3 , будет иметь средний диаметр на 0,0005 × 3 = 0,0015 дюйма больше, чем базовый шаговый диаметр, и, таким образом, это приведет к нарезанию внутренней резьбы с более свободной посадкой, чем, скажем, у метчика H2. В метрической системе используются пределы D или DU, которые являются той же системой, что и британская, но используют обозначения D или DU для обозначения превышения и занижения размера соответственно и измеряются единицами измерения 0,013 мм (0,51 мил). [7] Обычно отводы имеют диапазон от H1 до H5 и редко L1.

Делительный диаметр резьбы измеряется там, где радиальное сечение одиночной резьбы равно половине шага, например: резьба с шагом 16 = 1 ⁄ 16 дюйма = 0,0625 шага. Фактический делительный диаметр резьбы измеряется на радиальном поперечном сечении. Размер сечения 0,03125 дюйма.

Чтобы добиться предсказуемо успешного соединения наружной и внутренней резьбы и гарантированной взаимозаменяемости между наружной и внутренней резьбой, должны существовать и соблюдаться стандарты формы, размера и отделки. Стандартизация потоков обсуждается ниже.

Резьба винта почти никогда не делается идеально острой (без усечения на вершине или основании), а вместо этого усекается, что дает конечную глубину резьбы , которую можно выразить как долю от значения шага. Стандарты UTS и ISO кодифицируют объем усечения, включая диапазоны допусков.

Идеально острая V-образная резьба с углом 60° будет иметь глубину резьбы («высоту» от основания до вершины), равную 0,866 шага. Этот факт присущ геометрии равностороннего треугольника — прямой результат основных тригонометрических функций . Он не зависит от единиц измерения (дюймы или мм). Однако резьбы UTS и ISO не являются острыми. Большой и меньший диаметры ограничивают усечения по обе стороны от острой буквы V.

Номинальный диаметр метрической (например, M8) и унифицированной (например, 5 ⁄ 16 дюйма) резьбы представляет собой теоретический большой диаметр наружной резьбы, который усекается (диаметрически) на 0,866 ⁄ 4 шага от размера на концах резьбы. «фундаментальные» (острые) треугольники. Получающиеся лыски на гребнях наружной резьбы теоретически составляют одну восьмую ширины шага (выраженную обозначением 1 ⁄ 8 p или 0,125 p ), хотя фактическое определение геометрии имеет больше переменных, чем это. Полная (100%) резьба UTS или ISO имеет высоту около 0,65 p .

Потоки можно (и часто делают) усекать еще немного, в результате чего глубина резьбы составляет от 60% до 75% от значения 0,65p . Например, резьба с плотностью 75% жертвует лишь небольшим количеством прочности в обмен на значительное снижение силы, необходимой для нарезания резьбы. В результате снижается износ метчиков и штампов , уменьшается вероятность поломки и часто можно использовать более высокие скорости резания.

Это дополнительное усечение достигается за счет использования метчика немного большего размера в случае внутренней резьбы или путем небольшого уменьшения диаметра резьбовой области заготовки в случае наружной резьбы, причем последнее эффективно уменьшает основной диаметр резьбы. В случае внутренней резьбы в таблицах метчиков обычно указаны размеры, при которых будет получена резьба примерно 75%. Резьба 60% может быть уместна в тех случаях, когда не ожидается высокая растягивающая нагрузка. В обоих случаях на диаметр шага это не влияет. Баланс между усечением и прочностью резьбы аналогичен многим инженерным решениям, включающим прочность, вес и стоимость материала, а также стоимость его обработки.

Коническая резьба используется на крепежах и трубах. Типичным примером крепежа с конической резьбой является шуруп по дереву .

Трубы с резьбой , используемые в некоторых сантехнических установках для подачи жидкостей под давлением, имеют резьбовую часть слегка конической формы . Примерами являются серии NPT и BSP . Уплотнение, обеспечиваемое резьбовым соединением трубы, создается, когда конический конец с внешней резьбой затягивается на конец с внутренней резьбой. Для большинства соединений труб хорошая герметизация требует нанесения на соединение отдельного герметика, такого как лента для уплотнения резьбы , или жидкого или пастообразного герметика для труб, такого как трубная смазка .

Идея винтовой резьбы, по-видимому, впервые пришла в голову Архимеду , который кратко написал о спиралях, а также спроектировал несколько простых устройств, применяющих принцип винта. Леонардо да Винчи понял принцип работы винта и оставил рисунки, показывающие, как можно нарезать резьбу машиной. В 1500-х годах в немецких часах появились винты, которые использовались для крепления доспехов. В 1569 году Бессон изобрел токарно-винторезный станок , но этот метод не получил распространения, и еще 150 лет винты продолжали изготавливать в основном вручную. Производство винтов началось в Англии в 1800-х годах во время промышленной революции . В те времена не было такого понятия, как стандартизация. Болты одного производителя не подойдут к гайкам другого. [8]

Стандартизация винтовой резьбы развивалась с начала девятнадцатого века, чтобы облегчить совместимость между различными производителями и пользователями. Процесс стандартизации все еще продолжается; в частности, до сих пор широко используются конкурирующие стандарты метрической и дюймовой резьбы (в остальном идентичные). [9] Стандартные резьбы обычно обозначаются короткими буквенными кодами (M, UNC и т. д.), которые также образуют префикс стандартизированных обозначений отдельных резьб.

Дополнительные стандарты на продукцию определяют предпочтительные размеры резьбы для винтов и гаек, а также соответствующие размеры головок болтов и гаек, чтобы облегчить совместимость гаечных ключей (гаечных ключей) и других инструментов.

Наиболее распространенной резьбой является метрическая резьба ISO (M) для большинства целей и резьба BSP (R, G) для труб.

Они были стандартизированы Международной организацией по стандартизации (ISO) в 1947 году. Хотя метрические резьбы были в основном унифицированы в 1898 году Международным конгрессом по стандартизации винтовых резьб, отдельные стандарты метрической резьбы использовались во Франции, Германии и Японии, а У швейцарцев был набор ниток для часов.

В определенных приложениях и определенных регионах по-прежнему широко используются резьбы, отличные от метрической ISO, иногда из-за особых требований применения, но в основном по причинам обратной совместимости :

Первая исторически важная стандартизация винтовой резьбы внутри компании началась с Генри Модслея около 1800 года, когда современный токарно-винторезный станок сделал сменные винты с V-образной резьбой практичным товаром. [14] В течение следующих 40 лет стандартизация продолжала происходить на внутри- и межфирменном уровне. [15] Без сомнения, многие механики той эпохи разделяли этот дух времени; Джозеф Клемент был одним из тех, кого отметила история.

В 1841 году Джозеф Уитворт создал дизайн, который благодаря его принятию многими британскими железнодорожными компаниями стал стандартом для Соединенного Королевства и Британской империи, под названием British Standard Whitworth . В период с 1840-х по 1860-е годы этот стандарт часто использовался и в Соединенных Штатах, в дополнение к множеству внутри- и межфирменных стандартов. В апреле 1864 года Уильям Селлерс представил Институту Франклина в Филадельфии доклад , в котором предлагал новый стандарт для замены плохо стандартизированной практики резьбы в США. Селлерс упростил конструкцию Витворта, приняв профиль резьбы 60° и сплющенный кончик (в отличие от угла Уитворта 55° и закругленного кончика). [16] [17] Угол 60° уже широко использовался в Америке, [18] но система Селлерса обещала сделать его и все другие детали формы резьбы согласованными.

Нить Селлерса, более простая в производстве, стала важным стандартом в США в конце 1860-х и начале 1870-х годов, когда она была выбрана в качестве стандарта для работ, выполняемых по правительственным контрактам США, а также была принята в качестве стандарта весьма влиятельными железнодорожными компаниями. отраслевые корпорации, такие как Baldwin Locomotive Works и Pennsylvania Railroad . Другие фирмы приняли ее, и вскоре она стала национальным стандартом США, [18] позже получившая широкую известность как стандартная резьба США (резьба USS). В течение следующих 30 лет стандарт был дополнительно определен, расширен и превратился в набор стандартов, включая National Coarse (NC), National Fine (NF) и National Pipe Taper (NPT).

Тем временем в Великобритании Британской ассоциацией также были разработаны и усовершенствованы резьбы для небольших приборов и электрооборудования. Они были основаны на метрической резьбе Тьюри , но, как и Уитворт и т. д., были определены с использованием британских единиц .

В то время в континентальной Европе были хорошо известны британские и американские формы резьбы, но также развивались различные стандарты метрической резьбы, в которых обычно использовались профили 60 °. Некоторые из них превратились в национальные или квазинациональные стандарты. В основном они были унифицированы в 1898 году Международным конгрессом по стандартизации винтовых резьб в Цюрихе , который определил новые международные стандарты метрической резьбы как имеющие тот же профиль, что и резьба Селлерса, но с метрическими размерами. В начале 20-го века были предприняты попытки убедить правительства США, Великобритании и Канады принять эти международные стандарты резьбы и метрическую систему в целом, но они потерпели поражение, аргументируя это тем, что капитальные затраты на необходимое переоснащение приведут к некоторому увеличению фирмы от прибыли к убытку и тормозят экономику.

Где-то между 1912 и 1916 годами Общество автомобильных инженеров (SAE) создало «серию SAE» размеров винтовой резьбы, отражающую происхождение от более ранних стандартов USS и Американского общества инженеров-механиков (ASME).

В конце 19 — начале 20 веков инженеры обнаружили, что обеспечение надежной взаимозаменяемости винтовой резьбы — многогранная и сложная задача, которая не так проста, как стандартизация большого диаметра и шага для определенной резьбы. Именно в то время более сложный анализ прояснил важность таких переменных, как диаметр делителя и качество поверхности.

На протяжении всей Первой мировой войны и в последующий межвоенный период был проделан огромный объем инженерных работ в целях обеспечения надежной взаимозаменяемости. Были стандартизированы классы посадки, разработаны новые способы создания и контроля резьбы (например, производственные резьбошлифовальные станки и оптические компараторы ). Поэтому теоретически можно было ожидать, что к началу Второй мировой войны проблема взаимозаменяемости резьбы винтов будет уже полностью решена. К сожалению, это оказалось ложью. Внутринациональная взаимозаменяемость была широко распространена, но международная взаимозаменяемость была менее распространена. Проблемы с отсутствием взаимозаменяемости американских, канадских и британских деталей во время Второй мировой войны привели к попытке унифицировать дюймовые стандарты среди этих тесно связанных стран, и Единый стандарт резьбы был принят комитетами по стандартизации винтовой резьбы Канады. Соединенное Королевство и Соединенные Штаты 18 ноября 1949 года в Вашингтоне, округ Колумбия , в надежде, что они будут приняты повсеместно. (Исходный стандарт UTS можно найти в публикации ASA (теперь ANSI), том 1, 1949 г.) UTS состоит из унифицированного грубого (UNC), унифицированного тонкого (UNF), унифицированного сверхтонкого (UNEF) и унифицированного специального (UNS) . Этот стандарт получил широкое распространение в Великобритании, хотя небольшое количество компаний продолжало использовать собственные британские стандарты для микровинтов Whitworth (BSW), British Standard Fine (BSF) и Британской ассоциации (BA).

Однако на международном уровне метрическая система затмила дюймовые единицы измерения . В 1947 году была основана ISO; а в 1960 году была создана Международная система единиц на основе метрики (сокращенно СИ от французской Système International ). Поскольку континентальная Европа и большая часть остального мира перешли на метрическую резьбу SI и ISO, Великобритания постепенно склонилась в том же направлении. Метрическая резьба ISO в настоящее время является стандартом, принятым во всем мире и постепенно вытесняющим все прежние стандарты, включая UTS. В США, где UTS все еще распространен, более 40% продукции содержат по крайней мере некоторое количество метрической резьбы ISO. Великобритания полностью отказалась от своих обязательств по UTS в пользу метрической резьбы ISO, а Канада находится между ними. Глобализация отраслей оказывает давление на рынок в пользу постепенного отказа от стандартов меньшинств. Хорошим примером является автомобильная промышленность ; Заводы автозапчастей в США уже давно научились соответствовать стандартам ISO, и сегодня очень немногие детали для новых автомобилей сохраняют размеры в дюймах, независимо от того, производятся ли они в США.

Даже сегодня, спустя более полувека с тех пор, как UTS заменил серии USS и SAE, компании по-прежнему продают оборудование с такими обозначениями, как «USS» и «SAE», чтобы показать, что оно имеет дюймовые размеры, а не метрические. Большая часть этого оборудования действительно производится для UTS, но терминология маркировки и каталогизации не всегда точна.

В американских инженерных чертежах ANSI Y14.6 определяет стандарты обозначения резьбовых деталей. Детали обозначаются номинальным диаметром (номинальным большим диаметром резьбы), шагом (количество витков на дюйм) и классом посадки резьбы. Например, «.750-10 UNC-2A» — это наружная резьба (A) с номинальным большим диаметром 0,750 дюйма, 10 витков резьбы на дюйм и посадкой класса 2; «.500-20 UNF-1B» будет внутренней резьбой (B) с номинальным большим диаметром 0,500 дюйма, 20 резьбами на дюйм и посадкой класса 1. Стрелка указывает от этого обозначения на рассматриваемую поверхность. [19]

Существует множество способов создания винтовой резьбы, в том числе традиционные вычитательные виды (например, различные виды нарезания [одноточечная, метчики, штамповые головки, фрезерование]; формовка; литье [литье под давлением, литье в песчаные формы]; формовка прокатка, шлифовка и иногда притирка вслед за другими процессами); новые аддитивные технологии ; и их комбинации.

Другой распространенной точкой проверки является прямолинейность болта или винта. Эта тема часто возникает, когда возникают проблемы со сборкой с предварительно просверленными отверстиями, поскольку первая точка устранения неполадок — определить, неисправен ли крепеж или отверстие. Для решения этой проблемы был разработан ASME B18.2.9 «Измеритель прямолинейности и контроль болтов и винтов». В рамках стандарта он описывает калибр и процедуру проверки прямолинейности болтов и винтов при максимальном состоянии материала (MMC) и предоставляет пределы по умолчанию, если они не указаны в применимом стандарте на продукцию.

{{cite book}}: CS1 maint: другие ( ссылка )