Промышленный робот — это роботизированная система, используемая для производства . Промышленные роботы автоматизированы, программируемы и способны перемещаться по трем или более осям. [1]

Типичные области применения роботов включают сварку , покраску, сборку, разборку , [2] подбор и размещение печатных плат , упаковку и маркировку , паллетирование , проверку продукции и тестирование; все это выполняется с высокой выносливостью, скоростью и точностью. Они могут помочь в обработке материалов .

По оценкам Международной федерации робототехники (IFR) , в 2022 году во всем мире эксплуатировалось около 3 903 633 промышленных роботов . [3] [4]

Существует шесть типов промышленных роботов. [5]

Шарнирные роботы [5] являются наиболее распространенными промышленными роботами. [6] Они похожи на человеческую руку , поэтому их также называют роботизированной рукой или рукой-манипулятором . [7] Их сочленения с несколькими степенями свободы позволяют шарнирным рукам выполнять широкий диапазон движений.

Автономный робот — это робот , который действует без прибегания к человеческому контролю. Первые автономные роботы были известны как Элмер и Элси , которые были построены в конце 1940-х годов У. Греем Уолтером . Они были первыми роботами в истории, которые были запрограммированы «думать» так, как это делает биологический мозг, и имели свободную волю. [8] Элмера и Элси часто называли черепахами из-за того, как они были сформированы и как они двигались. Они были способны к фототаксису , то есть движению, которое происходит в ответ на световой стимул. [9]

Декартовы роботы [5] , также называемые прямолинейными, портальными роботами и xyz-роботами [6], имеют три призматических сочленения для перемещения инструмента и три вращательных сочленения для его ориентации в пространстве.

Чтобы иметь возможность перемещать и ориентировать эффекторный орган во всех направлениях, такому роботу необходимо 6 осей (или степеней свободы). В двумерной среде достаточно трех осей, двух для перемещения и одной для ориентации. [10]

Цилиндрические координатные роботы [5] характеризуются вращающимся сочленением в основании и по крайней мере одним призматическим сочленением, соединяющим его звенья. [6] Они могут перемещаться вертикально и горизонтально путем скольжения. Компактная конструкция эффектора позволяет роботу достигать узких рабочих пространств без потери скорости. [6]

Сферические координатные роботы имеют только вращающиеся сочленения. [5] Они являются одними из первых роботов, которые были использованы в промышленных приложениях. [6] Они обычно используются для обслуживания машин при литье под давлением, литье пластмасс под давлением и экструзии, а также для сварки. [6]

SCARA [5] — это аббревиатура от Selective Compliance Assembly Robot Arm. [11] Роботы SCARA узнаваемы по двум параллельным сочленениям, которые обеспечивают движение в плоскости XY. [5] Вращающиеся валы расположены вертикально на эффекторе. Роботы SCARA используются для работ, требующих точных боковых движений. Они идеально подходят для сборочных задач. [6]

Дельта-роботы [5] также называются роботами с параллельными связями. [6] Они состоят из параллельных звеньев, соединенных с общей базой. Дельта-роботы особенно полезны для задач прямого управления и операций с высокой маневренностью (например, для быстрых задач по подъему и перемещению). Дельта-роботы используют преимущества четырехстержневых или параллелограммных систем связей.

Кроме того, промышленные роботы могут иметь последовательную или параллельную архитектуру.

Последовательные архитектуры, также известные как последовательные манипуляторы, являются очень распространенными промышленными роботами и спроектированы как ряд звеньев, соединенных моторизованными сочленениями, которые простираются от основания до конечного эффектора. Манипуляторы SCARA, Stanford являются типичными примерами этой категории.

Параллельный манипулятор спроектирован таким образом, что каждая цепь обычно короткая, простая и, таким образом, может быть жесткой против нежелательного движения по сравнению с последовательным манипулятором . Ошибки в позиционировании одной цепи усредняются в сочетании с другими, а не накапливаются. Каждый привод все еще должен двигаться в пределах своей собственной степени свободы , как для последовательного робота; однако в параллельном роботе внеосевая гибкость соединения также ограничена влиянием других цепей. Именно эта жесткость замкнутого контура делает весь параллельный манипулятор жестким относительно его компонентов, в отличие от последовательной цепи, которая становится постепенно менее жесткой с большим количеством компонентов.

Полностью параллельный манипулятор может перемещать объект с 6 степенями свободы (DoF), определяемыми 3 координатами перемещения 3T и 3 координатами вращения 3R для полной мобильности 3T3R . Однако, когда задача манипуляции требует менее 6 DoF, использование манипуляторов с меньшей мобильностью, с менее чем 6 DoF, может принести преимущества с точки зрения более простой архитектуры, более легкого управления, более быстрого движения и более низкой стоимости. Например, робот 3 DoF Delta имеет более низкую мобильность 3T и оказался очень успешным для приложений быстрого позиционирования с поступательным перемещением. Рабочее пространство манипуляторов с меньшей мобильностью можно разложить на подпространства «движения» и «ограничения». Например, 3 координаты положения составляют подпространство движения робота 3 DoF Delta, а 3 координаты ориентации находятся в подпространстве ограничений. Подпространство движения манипуляторов с низкой подвижностью может быть далее разложено на независимые (желаемые) и зависимые (сопутствующие) подпространства: состоящие из «сопутствующего» или «паразитарного» движения, которое является нежелательным движением манипулятора. [12] Ослабляющие эффекты сопутствующего движения должны быть смягчены или устранены при успешной разработке манипуляторов с низкой подвижностью. Например, робот Delta не имеет паразитического движения, поскольку его конечный эффектор не вращается.

Роботы демонстрируют различную степень автономности . Некоторые роботы запрограммированы на добросовестное выполнение определенных действий снова и снова (повторяющиеся действия) без вариаций и с высокой степенью точности. Эти действия определяются запрограммированными процедурами, которые задают направление, ускорение, скорость, замедление и расстояние серии скоординированных движений.

Другие роботы гораздо более гибки в отношении ориентации объекта, на котором они работают, или даже задачи, которая должна быть выполнена на самом объекте, который роботу может даже потребоваться идентифицировать. Например, для более точного управления роботы часто содержат подсистемы машинного зрения , действующие как их визуальные датчики, связанные с мощными компьютерами или контроллерами. [13] Искусственный интеллект становится все более важным фактором в современном промышленном роботе.

Самый ранний известный промышленный робот, соответствующий определению ISO, был завершен «Биллом» Гриффитом П. Тейлором в 1937 году и опубликован в журнале Meccano Magazine в марте 1938 года. [14] [15] Устройство, похожее на кран, было построено почти полностью с использованием деталей Meccano и приводилось в действие одним электродвигателем. Было возможно пять осей движения, включая захват и вращение захвата . Автоматизация была достигнута с помощью перфорированной бумажной ленты для питания соленоидов, что облегчало движение рычагов управления крана. Робот мог складывать деревянные блоки по заранее запрограммированным схемам. Количество оборотов двигателя, необходимое для каждого желаемого движения, сначала наносилось на миллиметровую бумагу. Затем эта информация переносилась на бумажную ленту, которая также приводилась в движение единственным двигателем робота. Крис Шут построил полную копию робота в 1997 году.

Джордж Девол подал заявку на первый патент в области робототехники в 1954 году (выдан в 1961 году). Первой компанией, выпустившей робота, была Unimation , основанная Деволом и Джозефом Ф. Энгельбергером в 1956 году. Роботы Unimation также назывались программируемыми транспортными машинами, поскольку их основным применением поначалу было перемещение объектов из одной точки в другую, на расстоянии менее дюжины футов друг от друга. Они использовали гидравлические приводы и были запрограммированы в координатах суставов , то есть углы различных суставов сохранялись во время фазы обучения и воспроизводились в процессе работы. Они были точны в пределах 1/10 000 дюйма [16] (примечание: хотя точность не является подходящей мерой для роботов, обычно ее оценивают с точки зрения повторяемости — см. ниже). Позже Unimation лицензировала свою технологию Kawasaki Heavy Industries и GKN , производившим Unimates в Японии и Англии соответственно. Некоторое время единственным конкурентом Unimation была Cincinnati Milacron Inc. из Огайо . Ситуация кардинально изменилась в конце 1970-х годов, когда несколько крупных японских конгломератов начали производить похожих промышленных роботов.

В 1969 году Виктор Шейнман из Стэнфордского университета изобрел руку Стэнфорда , полностью электрифицированного 6-осевого сочлененного робота, разработанного для решения проблемы руки . Это позволило ему точно следовать произвольным траекториям в пространстве и расширило потенциальное использование робота для более сложных приложений, таких как сборка и сварка. Затем Шейнман спроектировал вторую руку для лаборатории ИИ Массачусетского технологического института , названную «рукой MIT». Шейнман, получив стипендию от Unimation на разработку своих проектов, продал эти проекты Unimation, которая доработала их при поддержке General Motors и позже продала их как Программируемую универсальную машину для сборки (PUMA).

Промышленная робототехника довольно быстро набрала популярность в Европе, и в 1973 году компании ABB Robotics и KUKA Robotics вывели роботов на рынок. Компания ABB Robotics (ранее ASEA) представила IRB 6, одного из первых в мире коммерчески доступных полностью электрических роботов с микропроцессорным управлением. Первые два робота IRB 6 были проданы компании Magnusson в Швеции для шлифовки и полировки трубных изгибов и были установлены в производство в январе 1974 года. Также в 1973 году компания KUKA Robotics построила своего первого робота, известного как FAMULUS, [17] [18], также одного из первых шарнирных роботов с шестью осями с электромеханическим приводом.

Интерес к робототехнике возрос в конце 1970-х годов, и многие американские компании вышли на эту сферу, включая такие крупные фирмы, как General Electric и General Motors (которая создала совместное предприятие FANUC Robotics с FANUC LTD из Японии). Среди американских стартапов были Automatix и Adept Technology , Inc. На пике бума робототехники в 1984 году Unimation была приобретена Westinghouse Electric Corporation за 107 миллионов долларов США. Westinghouse продала Unimation французской компании Stäubli Faverges SCA в 1988 году, которая до сих пор производит шарнирных роботов для общепромышленного применения и применения в чистых помещениях и даже купила робототехническое подразделение Bosch в конце 2004 года.

Лишь нескольким неяпонским компаниям в конечном итоге удалось выжить на этом рынке, основными из которых являются: Adept Technology , Stäubli , шведско - швейцарская компания ABB Asea Brown Boveri , немецкая компания KUKA Robotics и итальянская компания Comau .

Точность и повторяемость — это разные меры. Повторяемость обычно является самым важным критерием для робота и похожа на концепцию «прецизионности» в измерении — см. точность и точность . ISO 9283 [19] устанавливает метод, с помощью которого можно измерить как точность, так и повторяемость. Обычно робот отправляется в обученную позицию несколько раз, и ошибка измеряется при каждом возвращении в позицию после посещения 4 других позиций. Затем повторяемость количественно определяется с использованием стандартного отклонения этих образцов во всех трех измерениях. Типичный робот, конечно, может допустить позиционную ошибку, превышающую эту, и это может стать проблемой для процесса. Более того, повторяемость различается в разных частях рабочей зоны, а также меняется в зависимости от скорости и полезной нагрузки. ISO 9283 указывает, что точность и повторяемость следует измерять на максимальной скорости и при максимальной полезной нагрузке. Но это приводит к пессимистичным значениям, тогда как робот мог бы быть гораздо более точным и повторяемым при небольших нагрузках и скоростях. Повторяемость в промышленном процессе также зависит от точности конечного исполнительного органа, например, захвата, и даже от конструкции «пальцев», которые сопоставляют захват с захватываемым объектом. Например, если робот берет винт за головку, винт может оказаться под случайным углом. Последующая попытка вставить винт в отверстие может легко потерпеть неудачу. Эти и подобные сценарии можно улучшить с помощью «вводов», например, сделав вход в отверстие коническим.

Настройке или программированию движений и последовательностей для промышленного робота обычно обучают путем подключения контроллера робота к ноутбуку , настольному компьютеру или (внутренней или интернет) сети .

Робот и набор машин или периферийных устройств называются рабочей ячейкой или ячейкой. Типичная ячейка может содержать устройство подачи деталей, формовочную машину и робота. Различные машины «интегрированы» и контролируются одним компьютером или ПЛК . То, как робот взаимодействует с другими машинами в ячейке, должно быть запрограммировано как с точки зрения их положения в ячейке, так и синхронизации с ними.

Программное обеспечение: Компьютер устанавливается с соответствующим интерфейсным программным обеспечением. Использование компьютера значительно упрощает процесс программирования. Специализированное программное обеспечение робота запускается либо в контроллере робота, либо в компьютере, либо в обоих, в зависимости от конструкции системы.

Необходимо обучить (или запрограммировать) две основные сущности: позиционные данные и процедура. Например, в задаче перемещения винта из питателя в отверстие сначала необходимо обучить или запрограммировать положения питателя и отверстия. Во-вторых, необходимо запрограммировать процедуру перемещения винта из питателя в отверстие вместе с любым задействованным вводом/выводом, например, сигналом, указывающим, что винт находится в питателе и готов к захвату. Цель программного обеспечения робота — облегчить обе эти задачи программирования.

Обучение робота позициям может осуществляться несколькими способами:

Позиционные команды Робота можно направить в требуемое положение с помощью графического интерфейса пользователя или текстовых команд, в которых можно указать и отредактировать требуемое положение XYZ.

Подвесной пульт обучения: положения робота можно обучить с помощью подвесного пульта обучения. Это портативное устройство управления и программирования. Общими характеристиками таких устройств является возможность вручную отправлять робота в желаемое положение или «перемещать» или «двигаться» для регулировки положения. Они также имеют средства для изменения скорости, поскольку низкая скорость обычно требуется для аккуратного позиционирования или во время тестового прогона новой или измененной процедуры. Обычно также включена большая кнопка аварийной остановки . Обычно после того, как робот запрограммирован, подвесной пульт обучения больше не используется. Все подвесные пульты обучения оснащены 3-позиционным выключателем безопасности . В ручном режиме он позволяет роботу двигаться только тогда, когда он находится в среднем положении (частично нажат). Если он полностью нажат или полностью отпущен, робот останавливается. Этот принцип работы позволяет использовать естественные рефлексы для повышения безопасности.

Lead-by-the-nose: это метод, предлагаемый многими производителями роботов. В этом методе один пользователь держит манипулятор робота, в то время как другой человек вводит команду, которая обесточивает робота, заставляя его впасть в состояние бездействия. Затем пользователь вручную перемещает робота в требуемые положения и/или по требуемому пути, в то время как программное обеспечение регистрирует эти положения в памяти. Программа может позже запустить робота в эти положения или по обученному пути. Этот метод популярен для таких задач, как распыление краски .

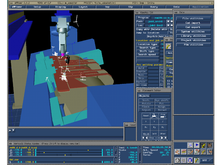

Автономное программирование — это когда вся ячейка, робот и все машины или инструменты в рабочем пространстве отображаются графически. Затем робота можно перемещать на экране и моделировать процесс. Симулятор робототехники используется для создания встроенных приложений для робота, независимо от физической работы руки робота и конечного эффектора. Преимущества моделирования робототехники в том, что оно экономит время на проектирование приложений робототехники. Оно также может повысить уровень безопасности, связанный с роботизированным оборудованием, поскольку различные сценарии «что если» могут быть опробованы и протестированы до активации системы.[8] Программное обеспечение для моделирования роботов предоставляет платформу для обучения, тестирования, запуска и отладки программ, написанных на различных языках программирования.

Инструменты моделирования роботов позволяют удобно писать и отлаживать программы робототехники в автономном режиме, а финальную версию программы тестировать на реальном роботе. Возможность предварительного просмотра поведения роботизированной системы в виртуальном мире позволяет опробовать и протестировать различные механизмы, устройства, конфигурации и контроллеры перед их применением в системе «реального мира». Симуляторы робототехники способны обеспечить вычисления в реальном времени имитируемого движения промышленного робота, используя как геометрическое моделирование, так и кинематическое моделирование.

Инструменты программирования роботов, независимые от производства, являются относительно новым, но гибким способом программирования приложений роботов. Используя визуальный язык программирования , программирование выполняется путем перетаскивания предопределенных шаблонов/строительных блоков. Они часто включают выполнение симуляций для оценки осуществимости и автономного программирования в сочетании. Если система способна компилировать и загружать собственный код робота в контроллер робота, пользователю больше не нужно изучать фирменный язык каждого производителя . Таким образом, этот подход может стать важным шагом к стандартизации методов программирования.

Другие , кроме того, операторы машин часто используют устройства пользовательского интерфейса , как правило, сенсорные экраны , которые служат в качестве панели управления оператора. Оператор может переключаться с программы на программу, вносить изменения в программу, а также управлять множеством периферийных устройств, которые могут быть интегрированы в одну и ту же роботизированную систему. К ним относятся конечные исполнительные органы , питатели, которые подают компоненты роботу, конвейерные ленты , органы аварийной остановки, системы машинного зрения, системы защитной блокировки , принтеры штрихкодов и почти бесконечное множество других промышленных устройств, доступ к которым и управление которыми осуществляется через панель управления оператора.

Подвесной пульт или ПК обычно отключается после программирования, и робот затем работает по программе, установленной в его контроллере . Однако компьютер часто используется для «контроля» за роботом и любыми периферийными устройствами или для предоставления дополнительного хранилища для доступа к многочисленным сложным путям и процедурам.

Наиболее важным периферийным устройством робота является концевой эффектор или инструмент на конце руки (EOAT). Обычными примерами концевых эффекторов являются сварочные устройства (например, сварочные пистолеты MIG, точечные сварочные аппараты и т. д.), распылители, а также шлифовальные и зачистные устройства (например, пневматические дисковые или ленточные шлифовальные машины, борфрезы и т. д.) и захваты (устройства, которые могут захватывать объект, обычно электромеханические или пневматические ). Другие распространенные средства захвата объектов — это вакуум или магниты . Конечные эффекторы часто очень сложны, сделаны в соответствии с обрабатываемым продуктом и часто способны захватывать множество продуктов одновременно. Они могут использовать различные датчики, чтобы помочь системе робота в обнаружении, обработке и позиционировании продуктов.

Для данного робота единственными параметрами, необходимыми для полного определения местоположения конечного эффектора (захвата, сварочной горелки и т. д.) робота, являются углы каждого из сочленений или смещения линейных осей (или комбинации этих двух для форматов роботов, таких как SCARA). Однако существует множество различных способов определения точек. Наиболее распространенным и наиболее удобным способом определения точки является указание для нее декартовой координаты , т. е. положения «конечного эффектора» в мм в направлениях X, Y и Z относительно начала координат робота. Кроме того, в зависимости от типов сочленений, которые может иметь конкретный робот, также должны быть указаны ориентация конечного эффектора по рысканию, тангажу и крену, а также местоположение точки инструмента относительно лицевой панели робота. Для сочлененной руки эти координаты должны быть преобразованы в углы сочленений контроллером робота, и такие преобразования известны как декартовы преобразования, которые может потребоваться выполнять итеративно или рекурсивно для многоосевого робота. Математика взаимосвязи между углами сочленений и реальными пространственными координатами называется кинематикой. Смотрите управление роботом

Позиционирование по декартовым координатам может быть выполнено путем ввода координат в систему или с помощью обучающего пульта, который перемещает робота в направлениях XYZ. Для человека-оператора гораздо проще визуализировать движения вверх/вниз, влево/вправо и т. д., чем перемещать каждый сустав по одному. Когда желаемое положение достигнуто, оно затем определяется каким-то образом, зависящим от используемого программного обеспечения робота, например, P1 - P5 ниже.

Большинство сочлененных роботов выполняют действия, сохраняя ряд позиций в памяти и перемещаясь к ним в разное время в своей программной последовательности. Например, робот, который перемещает предметы из одного места (ящик A) в другое (ящик B), может иметь простую программу «взять и положить», похожую на следующую:

Определим точки P1–P5:

Определить программу:

Примеры того, как это будет выглядеть на популярных языках программирования роботов, см. в статье Программирование промышленных роботов .

Американский национальный стандарт для промышленных роботов и робототехнических систем — Требования безопасности (ANSI/RIA R15.06-1999) определяет сингулярность как «состояние, вызванное коллинеарным выравниванием двух или более осей робота, приводящее к непредсказуемым движениям и скоростям робота». Это наиболее распространено в роботизированных манипуляторах, которые используют «запястье с тройным вращением». Это запястье, вокруг которого три оси запястья, управляющие рысканием, тангажом и креном, проходят через общую точку. Примером сингулярности запястья является ситуация, когда путь, по которому движется робот, заставляет первую и третью оси запястья робота (т. е. оси робота 4 и 6) выстраиваться в линию. Затем вторая ось запястья пытается повернуться на 180° за нулевое время, чтобы сохранить ориентацию конечного эффектора. Другой распространенный термин для этой сингулярности — «переворот запястья». Результат сингулярности может быть весьма драматичным и может иметь неблагоприятные последствия для манипулятора робота, конечного эффектора и процесса. Некоторые производители промышленных роботов попытались обойти ситуацию, слегка изменив траекторию робота, чтобы предотвратить это состояние. Другой метод — замедлить скорость движения робота, тем самым уменьшив скорость, необходимую для запястья для выполнения перехода. ANSI/RIA предписала производителям роботов информировать пользователя о сингулярностях, если они возникают во время ручного управления системой.

Второй тип сингулярности в вертикально-сочлененных шестиосных роботах с запястьем-разделением возникает, когда центр запястья лежит на цилиндре, центрированном вокруг оси 1 и с радиусом, равным расстоянию между осями 1 и 4. Это называется сингулярностью плеча. Некоторые производители роботов также упоминают сингулярности выравнивания, когда оси 1 и 6 становятся совпадающими. Это просто подслучай сингулярностей плеча. Когда робот проходит близко к сингулярности плеча, сочленение 1 вращается очень быстро.

Третий и последний тип сингулярности в вертикально-сочлененных шестиосных роботах с разделенным запястьем возникает, когда центр запястья лежит в той же плоскости, что и оси 2 и 3.

Сингулярности тесно связаны с явлением блокировки карданного подвеса , которое имеет схожую первопричину — выравнивание осей.

Согласно исследованию Международной федерации робототехники (IFR) World Robotics 2023 , к концу 2022 года насчитывалось около 3 903 633 действующих промышленных роботов. [3] [4] По оценкам IFR, в 2018 году мировые продажи промышленных роботов составили 16,5 млрд долларов США. Включая стоимость программного обеспечения, периферийных устройств и системной инженерии, годовой оборот робототехнических систем оценивается в 48,0 млрд долларов США в 2018 году. [20]

Китай является крупнейшим рынком промышленных роботов, в 2018 году было продано 154 032 единицы. [20] В Китае был самый большой эксплуатационный запас промышленных роботов — 649 447 единиц на конец 2018 года. [21] Производители промышленных роботов в США поставили 35 880 роботов на заводы в США в 2018 году, что на 7% больше, чем в 2017 году. [22]

Крупнейшим потребителем промышленных роботов является автомобильная промышленность с долей рынка 30%, затем следует электротехническая/электронная промышленность с 25%, металлургическая и машиностроительная промышленность с 10%, резиновая и пластмассовая промышленность с 5%, пищевая промышленность с 5%. [20] В текстильной, швейной и кожевенной промышленности эксплуатируется 1580 единиц. [23]

Предполагаемый годовой объем поставок промышленных роботов во всем мире (в единицах): [3] [4] [24]

Международная федерация робототехники предсказала рост внедрения промышленных роботов во всем мире, и они оценили 1,7 миллиона новых установок роботов на заводах по всему миру к 2020 году [IFR 2017] Архивировано 11.02.2017 в Wayback Machine . Быстрое развитие технологий автоматизации (например, стационарные роботы, коллаборативные и мобильные роботы и экзоскелеты) имеет потенциал для улучшения условий труда, но также и для внедрения опасностей на рабочих местах в производственных цехах. [25] [3] Несмотря на отсутствие данных о профессиональных надзорах за травмами, связанными конкретно с роботами, исследователи из Национального института охраны труда США (NIOSH) выявили 61 смерть, связанную с роботами, в период с 1992 по 2015 год, используя поиск по ключевым словам в исследовательской базе данных Бюро статистики труда (BLS) «Перепись смертельных производственных травм» (см. информацию из Центра исследований профессиональной робототехники). Используя данные Бюро статистики труда, NIOSH и его партнеры в штатах расследовали 4 смертельных случая, связанных с роботами, в рамках Программы оценки и контроля смертности. Кроме того, Управление по охране труда и технике безопасности (OSHA) расследовало десятки смертей и травм, связанных с роботами, с которыми можно ознакомиться на странице OSHA Accident Search. Количество травм и смертельных случаев может со временем увеличиться из-за увеличения числа совместных и сосуществующих роботов, экзоскелетов с приводом и автономных транспортных средств в рабочей среде.

Стандарты безопасности разрабатываются Ассоциацией робототехнической промышленности (RIA) совместно с Американским национальным институтом стандартов (ANSI).[4] 5 октября 2017 года OSHA, NIOSH и RIA подписали альянс для совместной работы по повышению технической экспертизы, выявлению и устранению потенциальных опасностей на рабочем месте, связанных с традиционными промышленными роботами и новой технологией установок и систем взаимодействия человека и робота, а также для выявления необходимых исследований для снижения опасностей на рабочем месте. 16 октября NIOSH открыл Центр исследований профессиональной робототехники для «обеспечения научного руководства для руководства разработкой и использованием профессиональных роботов, которые повышают безопасность, здоровье и благополучие работников». На данный момент потребности в исследованиях, определенные NIOSH и его партнерами, включают: отслеживание и предотвращение травм и смертельных случаев, стратегии вмешательства и распространения для продвижения безопасных процедур управления и обслуживания машин, а также по переводу эффективных вмешательств на основе фактических данных в практику на рабочем месте.