Сталь представляет собой сплав железа и углерода с улучшенной прочностью и сопротивлением разрушению по сравнению с другими формами железа. Могут присутствовать или добавляться многие другие элементы. Нержавеющие стали , устойчивые к коррозии и окислению , обычно требуют дополнительных 11% хрома . Из-за своей высокой прочности на разрыв и низкой стоимости сталь используется в зданиях, инфраструктуре, инструментах, кораблях, поездах, автомобилях, велосипедах, машинах, электроприборах, мебели и оружии.

Железо – основной металл стали. В зависимости от температуры может принимать две кристаллические формы (аллотропные формы): объемноцентрированную кубическую и гранецентрированную кубическую . Взаимодействие аллотропов железа с легирующими элементами, в первую очередь с углеродом, придает стали и чугуну ряд уникальных свойств. В чистом железе кристаллическая структура имеет относительно небольшое сопротивление скольжению атомов железа друг мимо друга, поэтому чистое железо довольно пластично или мягко и легко формуется. В стали небольшие количества углерода, других элементов и включений в железе действуют как упрочняющие агенты, предотвращающие движение дислокаций .

Углерод в типичных стальных сплавах может составлять до 2,14% от их веса. Изменение количества углерода и многих других легирующих элементов, а также контроль их химического и физического состава в готовой стали (либо в виде растворенных элементов, либо в виде осажденных фаз) препятствует движению дислокаций, которые делают чистое железо пластичным и, таким образом, контролирует и усиливает его качества. Эти качества включают твердость , поведение при закалке , необходимость отжига , поведение при отпуске , предел текучести и предел прочности полученной стали. Увеличение прочности стали по сравнению с чистым железом возможно только за счет снижения пластичности железа.

Сталь производилась в цветных печах на протяжении тысячелетий, но ее крупномасштабное промышленное использование началось только после того, как в 17 веке были разработаны более эффективные методы производства, с появлением доменной печи и производством тигельной стали . За этим последовал бессемеровский процесс в Англии в середине 19 века, а затем мартеновская печь . С изобретением бессемеровского процесса началась новая эра массового производства стали. Мягкая сталь заменила кованое железо . Немецкие государства стали свидетелями значительного превосходства стали над Европой в 19 веке, [1] а американская сталелитейная промышленность производилась в таких городах, как Питтсбург и Кливленд , до конца 20 века.

Дальнейшие усовершенствования процесса, такие как производство кислородно-конверторной стали (BOS), в значительной степени заменили более ранние методы за счет дальнейшего снижения себестоимости производства и повышения качества конечного продукта. Сегодня сталь является одним из наиболее часто производимых материалов в мире: ежегодно производится более 1,6 миллиарда тонн. Современная сталь обычно обозначается различными марками, определяемыми различными организациями по стандартизации . Современная сталелитейная промышленность является одной из крупнейших обрабатывающих отраслей в мире, а также одной из самых энергоемких отраслей и отраслей с интенсивным выбросом парниковых газов , на долю которых приходится 8% мировых выбросов. [2] Однако сталь также очень пригодна для повторного использования: это один из наиболее перерабатываемых материалов в мире: уровень переработки во всем мире составляет более 60% . [3]

Существительное сталь происходит от протогерманского прилагательного stahliją или stakhlijan «сделанный из стали», которое связано со stahlaz или stahliją «стоять твердо». [4]

Содержание углерода в стали составляет от 0,02% до 2,14% по массе для простой углеродистой стали ( железо - углеродистые сплавы ). Слишком малое содержание углерода делает (чистое) железо довольно мягким, пластичным и слабым. Содержание углерода выше, чем в стали, что делает сплав хрупким, обычно называемым чугуном . Легированная сталь — это сталь, в которую намеренно добавлены другие легирующие элементы для изменения характеристик стали. К распространенным легирующим элементам относятся: марганец , никель , хром , молибден , бор , титан , ванадий , вольфрам , кобальт и ниобий . [5] В стали также важны дополнительные элементы, которые чаще всего считаются нежелательными: фосфор , сера , кремний и следы кислорода , азота и меди .

Простые углеродисто-железные сплавы с содержанием углерода более 2,1% известны как чугуны . С помощью современных технологий производства стали , таких как порошковая формовка металлов, можно изготавливать стали с очень высоким содержанием углерода (и других легированных материалов), но такие стали встречаются нечасто. Чугун не поддается ковкости даже в горячем состоянии, но его можно формовать путем литья , поскольку он имеет более низкую температуру плавления , чем сталь, и хорошие литейные свойства. [5] Некоторые составы чугуна, сохраняя при этом экономичность плавки и литья, могут подвергаться термической обработке после литья для изготовления изделий из ковкого или ковкого чугуна . Сталь отличается от кованого железа (ныне в значительной степени устаревшего), которое может содержать небольшое количество углерода, но большое количество шлака .

Железо обычно встречается в земной коре в виде руды , обычно оксида железа, такого как магнетит или гематит . Железо извлекается из железной руды путем удаления кислорода путем его соединения с предпочтительным химическим партнером, таким как углерод, который затем выбрасывается в атмосферу в виде углекислого газа. Этот процесс, известный как плавка , впервые был применен к металлам с более низкими температурами плавления , таким как олово , которое плавится при температуре около 250 °C (482 °F), и медь , которая плавится при температуре около 1100 °C (2010 °F). и комбинация бронзы, температура плавления которой ниже 1083 ° C (1981 ° F). Для сравнения, чугун плавится при температуре около 1375 ° C (2507 ° F). [6] Небольшие количества железа выплавлялись в древние времена в твердом состоянии путем нагревания руды в огне древесного угля, а затем сварки комков молотком и выдавливания примесей. При осторожном обращении содержание углерода можно было контролировать, перемещая его в огне. В отличие от меди и олова, жидкое или твердое железо довольно легко растворяет углерод. [ нужна цитата ]

Всех этих температур можно было достичь с помощью древних методов, использовавшихся еще с бронзового века . Поскольку скорость окисления железа быстро возрастает после 800 ° C (1470 ° F), важно, чтобы плавка происходила в среде с низким содержанием кислорода. Плавка с использованием углерода для восстановления оксидов железа приводит к получению сплава ( чушкового чугуна ), который сохраняет слишком много углерода, чтобы его можно было назвать сталью. [6] Избыток углерода и другие примеси удаляются на следующем этапе. [ нужна цитата ]

К смеси железа и углерода часто добавляют другие материалы для получения стали с желаемыми свойствами. Никель и марганец в стали повышают ее прочность на разрыв и делают аустенитную форму железоуглеродистого раствора более стабильной, хром увеличивает твердость и температуру плавления, а ванадий также увеличивает твердость, делая его менее склонным к усталости металла . [7]

Для предотвращения коррозии в сталь можно добавить не менее 11% хрома, чтобы на поверхности металла образовался твердый оксид ; это известно как нержавеющая сталь . Вольфрам замедляет образование цементита , удерживая углерод в железной матрице и позволяя преимущественно формироваться мартенситу при более медленных скоростях закалки, в результате чего получается быстрорежущая сталь . Добавление свинца и серы уменьшает размер зерна, тем самым облегчая токарную обработку стали , но делая ее более хрупкой и склонной к коррозии. Тем не менее, такие сплавы часто используются для изготовления таких компонентов, как гайки, болты и шайбы, в тех случаях, когда прочность и коррозионная стойкость не имеют первостепенного значения. Однако по большей части элементы p-блока , такие как сера, азот , фосфор и свинец, считаются загрязнителями, которые делают сталь более хрупкой и поэтому удаляются из стали во время плавки. [7]

Плотность стали варьируется в зависимости от легирующих компонентов, но обычно колеблется между 7750 и 8050 кг/м 3 (484 и 503 фунта/куб фута) или 7,75 и 8,05 г/см 3 ( 4,48 и 4,65 унций/куб дюйм). [8]

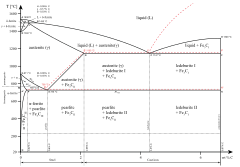

Даже в узком диапазоне концентраций смесей углерода и железа, из которых состоит сталь, могут образовываться несколько различных металлургических структур с очень разными свойствами. Понимание этих свойств необходимо для производства качественной стали. При комнатной температуре наиболее стабильной формой чистого железа является объемно-центрированная кубическая (ОКЦ) структура, называемая альфа-железом или альфа-железом. Это довольно мягкий металл, который может растворять лишь небольшую концентрацию углерода, не более 0,005% при 0 °C (32 °F) и 0,021 мас.% при 723 °C (1333 °F). Включение углерода в альфа-железо называется ферритом . При 910 °C чистое железо превращается в гранецентрированную кубическую (ГЦК) структуру, называемую гамма-железом или γ-железом. Включение углерода в гамма-железо называется аустенитом. Более открытая FCC-структура аустенита может растворять значительно больше углерода, до 2,1% [9] (в 38 раз больше, чем в феррите) углерода при температуре 1148 °C (2098 °F), что отражает верхнее содержание углерода в стали, за пределами который чугунный. [10] Когда углерод выходит из раствора с железом, он образует очень твердый, но хрупкий материал, называемый цементитом (Fe 3 C). [ нужна цитата ]

Когда стали с содержанием углерода ровно 0,8% (так называемые эвтектоидные стали) охлаждаются, аустенитная фаза (FCC) смеси пытается вернуться в ферритную фазу (BCC). Углерод больше не помещается в структуру аустенита FCC, что приводит к избытку углерода. Одним из способов выхода углерода из аустенита является его осаждение из раствора в виде цементита , оставляя после себя окружающую фазу железа с ОЦК, называемую ферритом, с небольшим процентом углерода в растворе. Оба, феррит и цементит, осаждаются одновременно, образуя слоистую структуру, называемую перлитом , названную в честь его сходства с перламутром . В заэвтектоидном составе (более 0,8% углерода) углерод сначала будет выделяться в виде крупных включений цементита на границах зерен аустенита до тех пор, пока процентное содержание углерода в зернах не снизится до эвтектоидного состава (0,8% углерода), при котором момент формируется перлитная структура. Для сталей с содержанием углерода менее 0,8% (доэвтектоид) феррит сначала образуется внутри зерен, пока оставшийся состав не поднимется до 0,8% углерода, после чего сформируется перлитная структура. В доэвтектоидной стали на границах не образуются крупные включения цементита. [11] Вышеупомянутое предполагает, что процесс охлаждения происходит очень медленно, что дает достаточно времени для миграции углерода. [ нужна цитата ]

По мере увеличения скорости охлаждения у углерода будет меньше времени на миграцию с образованием карбида на границах зерен, но внутри зерен будет содержаться все большее количество перлита все более и более тонкой структуры; следовательно, карбид распределяется более широко и предотвращает скольжение дефектов внутри этих зерен, что приводит к упрочнению стали. При очень высоких скоростях охлаждения, вызванных закалкой, углерод не успевает мигрировать, а блокируется внутри гранецентрированного аустенита и образует мартенсит . Мартенсит представляет собой сильно деформированную и перенасыщенную форму углерода и железа, чрезвычайно твердую, но хрупкую. В зависимости от содержания углерода мартенситная фаза принимает различные формы. При содержании углерода ниже 0,2% он принимает кристаллическую форму феррита BCC, но при более высоком содержании углерода он принимает объемно-центрированную тетрагональную (BCT) структуру. Энергия термической активации для превращения аустенита в мартенсит отсутствует . [ необходимы разъяснения ] В составе нет никаких изменений, поэтому атомы обычно сохраняют своих соседей. [12]

Мартенсит имеет меньшую плотность (он расширяется при охлаждении), чем аустенит, поэтому превращение между ними приводит к изменению объема. В этом случае происходит расширение. Внутренние напряжения, вызванные этим расширением, обычно принимают форму сжатия кристаллов мартенсита и растяжения оставшегося феррита с изрядным сдвигом на обоих компонентах. Если закалка выполнена неправильно, внутренние напряжения могут привести к разрушению детали при охлаждении. По крайней мере, они вызывают внутреннее наклепа и другие микроскопические дефекты. При закалке стали в воде часто образуются закалочные трещины, хотя они не всегда могут быть видны. [13]

Существует множество типов процессов термообработки стали. Наиболее распространенными являются отжиг , закалка и отпуск .

Отжиг — это процесс нагрева стали до достаточно высокой температуры, позволяющей снять местные внутренние напряжения. Он не вызывает общего размягчения изделия, а лишь локально снимает напряжения и напряжения, запертые в материале. Отжиг проходит три фазы: восстановление , рекристаллизация и рост зерна . Температура, необходимая для отжига конкретной стали, зависит от типа отжига, который необходимо достичь, и легирующих компонентов. [14]

Закалка включает нагрев стали для создания аустенитной фазы и последующую закалку ее в воде или масле . Такое быстрое охлаждение приводит к образованию твердой, но хрупкой мартенситной структуры. [12] Затем сталь закаливают, что представляет собой специальный тип отжига для уменьшения хрупкости. В этом случае процесс отжига (отпуска) превращает часть мартенсита в цементит или сфероидит и, следовательно, уменьшает внутренние напряжения и дефекты. В результате получается более пластичная и устойчивая к разрушению сталь. [15]

Когда железо выплавляется из руды, оно содержит больше углерода, чем желательно. Чтобы стать сталью, ее необходимо повторно обработать, чтобы уменьшить содержание углерода до нужного количества, после чего можно добавить другие элементы. В прошлом сталелитейные предприятия разливали необработанную сталь в слитки , которые хранились до тех пор, пока не использовались в дальнейших процессах очистки, в результате которых получался готовый продукт. На современных предприятиях исходный продукт имеет состав, близкий к конечному, и его непрерывно разливают в длинные слябы, разрезают и формируют в прутки и профили, а затем подвергают термической обработке для получения конечного продукта. Сегодня около 96% стали разливается непрерывно, и только 4% производится в виде слитков. [16]

Затем слитки нагревают в яме для выдержки и подвергают горячей прокатке в слябы, заготовки или блюмы . Слябы подвергают горячей или холодной прокатке в листы или пластины. Заготовки подвергают горячей или холодной прокатке в прутки, стержни и проволоку. Блюмы подвергаются горячей или холодной прокатке в конструкционную сталь , такую как двутавровые балки и рельсы . На современных сталелитейных заводах эти процессы часто происходят на одной сборочной линии , где поступает руда и выходит готовая стальная продукция. [17] Иногда после окончательной прокатки стали ее подвергают термообработке для придания прочности; однако это относительно редко. [18]

Сталь была известна еще в древности и производилась в блюмерах и тиглях . [19] [20]

Самое раннее известное производство стали можно увидеть в кусках железа, раскопанных на археологических раскопках в Анатолии ( Каман-Калехойюк ), возраст которых составляет около 4000 лет и датируется 1800 годом до нашей эры. [21] [22] Гораций идентифицирует стальное оружие, такое как фальката, на Пиренейском полуострове , в то время как нориковая сталь использовалась римскими военными . [23]

Репутация индийского серикового железа (вуц-стали) значительно выросла в остальном мире. [20] На предприятиях по производству металла в Шри-Ланке использовались ветряные печи, приводимые в движение муссонными ветрами, способные производить высокоуглеродистую сталь. Крупномасштабное производство стали Wootz в Индии с использованием тиглей произошло в шестом веке до нашей эры, что стало новаторским предшественником современного производства стали и металлургии. [19] [20]

Китайцы периода Воюющих царств (403–221 гг. до н.э.) имели закаленную сталь [24] , в то время как китайцы династии Хань ( 202 г. до н.э. — 220 г. н. э.) создавали сталь путем плавления кованого железа с чугуном, получая таким образом углеродистый -промежуточная сталь к I веку нашей эры. [25] [26]

Есть свидетельства того, что углеродистая сталь производилась в Западной Танзании предками народа хайя еще 2000 лет назад с помощью сложного процесса «предварительного нагрева», позволяющего температуре внутри печи достигать 1300–1400 ° C. [27] [28] [29] [30] [31] [32]

Свидетельства самого раннего производства высокоуглеродистой стали в Индии найдены в Кодуманале в Тамил Наду , районе Голконда в Андхра-Прадеше и Карнатаке , а также в Саманалавеа , Дехигаха Алаканда, районах Шри-Ланки . [33] Она стала известна как сталь Wootz , производилась в Южной Индии примерно в шестом веке до нашей эры и экспортировалась по всему миру. [34] [35] Технология стали существовала в этом регионе до 326 г. до н.э., поскольку они упоминаются в литературе сангамского тамильского , арабского и латинского языков как лучшая сталь в мире, экспортируемая в римский, египетский, китайский и арабский миры. в то время – то, что они называли Seric Iron . [36] Тамильская торговая гильдия 200 г. до н. э. в Тиссамахараме , на юго-востоке Шри-Ланки, привезла с собой на остров некоторые из старейших артефактов из железа и стали, а также производственные процессы классического периода . [37] [38] [39] Китайцы и местные жители в Анурадхапуре , Шри-Ланка, также переняли методы производства стали Wootz у тамилов династии Чера в Южной Индии к 5 веку нашей эры. [40] [41] В Шри-Ланке в этом раннем методе производства стали использовалась уникальная ветряная печь, приводимая в движение муссонными ветрами, способная производить высокоуглеродистую сталь. [42] [43] Поскольку технология была приобретена у тамильцев из Южной Индии, [44] возникновение технологии стали в Индии можно консервативно оценить в 400–500 годах до нашей эры. [34] [43]

Производство того, что впоследствии стало называться Wootz, или дамасской сталью , известной своей прочностью и способностью удерживать заточку, возможно, было заимствовано арабами из Персии, которые заимствовали ее из Индии. Первоначально он был создан из нескольких различных материалов, включая различные микроэлементы , очевидно, в конечном итоге из сочинений Зосимы Панопольского . [ нужна цитата ] В 327 г. до н.э. Александр Великий был вознагражден побежденным царем Пором не золотом или серебром, а 30 фунтами стали. [45] Недавнее исследование предположило, что в его структуру были включены углеродные нанотрубки , что могло бы объяснить некоторые из его легендарных качеств, хотя, учитывая технологии того времени, такие качества были созданы случайно, а не намеренно. [46] Естественный ветер использовался там, где почва, содержащая железо, нагревалась за счет древесины. Древним сингальцам удавалось извлекать тонну стали из каждых двух тонн почвы, [42] что было выдающимся достижением для того времени. Одна такая печь была найдена в Саманалавеа, и археологи смогли производить сталь, как это делали древние. [42] [47]

Тигельная сталь , образованная путем медленного нагревания и охлаждения чистого железа и углерода (обычно в виде древесного угля) в тигле, производилась в Мерве к 9-10 векам нашей эры. [35] В XI веке есть свидетельства производства стали в Китае Сун с использованием двух методов: «берганского» метода, при котором производилась низкокачественная неоднородная сталь, и предшественника современного бессемеровского процесса , в котором использовалось частичное обезуглероживание посредством повторной ковки. под холодным ветром . [48]

С 17 века первым шагом в производстве стали в Европе была переплавка железной руды в чугун в доменной печи . [49] Первоначально используя древесный уголь, современные методы используют кокс , который оказался более экономичным. [50] [51] [52]

В этих процессах чугун , изготовленный из сырой железной руды, очищался (облагораживался) в кузнице для получения пруткового железа , которое затем использовалось в производстве стали. [49]

Производство стали методом цементации было описано в трактате, опубликованном в Праге в 1574 году и применялось в Нюрнберге с 1601 года. Похожий процесс цементации доспехов и напильников был описан в книге, изданной в Неаполе в 1589 году. Этот процесс был описан в книге, опубликованной в Неаполе в 1589 году. завезен в Англию примерно в 1614 году и использовался для производства такой стали сэром Бэзилом Бруком в Коулбрукдейле в 1610-х годах. [53]

Сырьем для этого процесса служили железные слитки. В 17 веке стало понятно, что лучшая сталь добывается из железных рудников региона к северу от Стокгольма , Швеция. Это все еще был обычный источник сырья в 19 веке, почти до тех пор, пока использовался этот процесс. [54] [55]

Тигельная сталь — это сталь, которая была расплавлена в тигле , а не выкована , в результате чего она становится более однородной. Большинство предыдущих печей не могли достичь достаточно высоких температур для плавления стали. Ранняя современная промышленность по производству тигельной стали возникла в результате изобретения Бенджамина Хантсмана в 1740-х годах. Черновая сталь (изготовленная, как указано выше) плавилась в тигле или печи и отливалась (обычно) в слитки. [55] [56]

Современная эра производства стали началась с внедрением в 1855 году процесса Генри Бессемера , сырьем для которого был чугун. [57] Его метод позволил ему дешево производить сталь в больших количествах, поэтому мягкая сталь стала использоваться для большинства целей, для которых раньше использовалось кованое железо. [58] Процесс Гилкриста-Томаса (или основной процесс Бессемера ) был усовершенствованием процесса Бессемера, созданным путем футеровки конвертера основным материалом для удаления фосфора.

Еще одним процессом производства стали 19-го века был процесс Сименса-Мартина , который дополнил процесс Бессемера. [55] Он состоял из совместного плавления пруткового железа (или стального лома) с чугуном.

Эти методы производства стали устарели благодаря процессу производства кислородно-конверторной стали (BOS) Линца-Донавица, разработанному в 1952 году [59] , и другим методам производства кислородной стали. Производство стали с кислородным кислородом превосходит предыдущие методы производства стали, поскольку кислород, закачиваемый в печь, ограничивает количество примесей, в первую очередь азота, которые ранее поступали из используемого воздуха [60] , а также потому, что при мартеновском процессе такое же количество стали Процесс BOS производится в двенадцать раз быстрее. [59] Сегодня электродуговые печи (ЭДП) являются распространенным методом переработки металлолома для создания новой стали. Их также можно использовать для переработки чугуна в сталь, но они потребляют много электроэнергии (около 440 кВтч на метрическую тонну) и, таким образом, обычно экономичны только при наличии большого количества дешевой электроэнергии. [61]

Сталелитейную промышленность часто считают индикатором экономического прогресса из-за решающей роли, которую сталь играет в инфраструктурном и общем экономическом развитии . [62] В 1980 году в США работало более 500 000 сталеваров. К 2000 году количество сталеваров упало до 224 000. [63]

Экономический бум в Китае и Индии вызвал резкий рост спроса на сталь. В период с 2000 по 2005 год мировой спрос на сталь увеличился на 6%. С 2000 года несколько индийских [64] и китайских [65] сталелитейных компаний расширились, чтобы удовлетворить спрос, например Tata Steel (которая купила Corus Group в 2007 году), Baosteel Group и Shagang Group . [обновлять]Однако по состоянию на 2017 год ArcelorMittal является крупнейшим в мире производителем стали . [66] В 2005 году Британская геологическая служба заявила, что Китай является крупнейшим производителем стали, на долю которого приходится около одной трети мировой доли; За ними последовали Япония, Россия и США соответственно. [67] Большие производственные мощности по производству стали также приводят к значительному количеству выбросов углекислого газа, связанных с основным производственным маршрутом. По оценкам, в 2021 году около 7% мировых выбросов парниковых газов приходится на сталелитейную промышленность. [68] [69] Ожидается, что сокращение этих выбросов произойдет за счет изменения основного производственного маршрута с использованием кокса, увеличения переработки стали и применения технологии улавливания и хранения углерода или технологии улавливания и утилизации углерода.

В конце 2008 года сталелитейная промышленность столкнулась с резким спадом, который привел к многочисленным сокращениям. [70]

Сталь является одним из наиболее перерабатываемых материалов в мире: уровень переработки во всем мире превышает 60%; [3] только в Соединенных Штатах в 2008 году было переработано более 82 000 000 метрических тонн (81 000 000 длинных тонн; 90 000 000 коротких тонн), при общем уровне переработки 83%. [71]

Поскольку стали производится больше, чем списывается, количество переработанного сырья составляет около 40% от общего объема произведенной стали - в 2016 году было произведено 1 628 000 000 тонн (1,602 × 10 9 длинных тонн; 1,795 × 10 9 коротких тонн) сырой стали. производится во всем мире, при этом перерабатывается 630 000 000 тонн (620 000 000 длинных тонн; 690 000 000 коротких тонн). [72]

Современные стали изготавливаются из различных комбинаций легированных металлов для решения множества задач. [7] На углеродистую сталь , состоящую просто из железа и углерода, приходится 90% производства стали. [5] Низколегированную сталь легируют другими элементами, обычно молибденом , марганцем, хромом или никелем, в количествах до 10% по весу для улучшения прокаливаемости толстых сечений. [5] Высокопрочная низколегированная сталь имеет небольшие добавки (обычно <2% по весу) других элементов, обычно 1,5% марганца, чтобы обеспечить дополнительную прочность при небольшом повышении цены. [73]

Недавние корпоративные правила средней экономии топлива (CAFE) привели к появлению новой разновидности стали, известной как улучшенная высокопрочная сталь (AHSS). Этот материал одновременно прочен и пластичен, поэтому конструкции транспортных средств могут сохранять текущий уровень безопасности, используя при этом меньше материала. Существует несколько коммерчески доступных марок AHSS, например, двухфазная сталь , которая подвергается термической обработке для содержания как ферритной, так и мартенситной микроструктуры для получения формуемой высокопрочной стали. [74] Сталь с индуцированной трансформацией пластичностью (TRIP) включает в себя специальное легирование и термическую обработку для стабилизации количества аустенита при комнатной температуре в низколегированных ферритных сталях, обычно не содержащих аустенита. При приложении деформации аустенит претерпевает фазовый переход в мартенсит без подвода тепла. [75] В стали, индуцированной двойниковой пластичностью (TWIP), используется определенный тип деформации для повышения эффективности наклепа сплава. [76]

Углеродистые стали часто оцинковывают горячим погружением или гальванопокрытием цинка для защиты от ржавчины. [77]

Нержавеющие стали содержат минимум 11% хрома, часто в сочетании с никелем, для устойчивости к коррозии . Некоторые нержавеющие стали, например ферритные , являются магнитными , тогда как другие, например аустенитные , немагнитны. [78] Коррозионностойкие стали обозначаются сокращенно CRES.

Легированные стали — это простые углеродистые стали, в которые добавлено небольшое количество легирующих элементов, таких как хром и ванадий. Некоторые более современные стали включают инструментальные стали , которые легированы большим количеством вольфрама и кобальта или других элементов для максимального упрочнения раствора . Это также позволяет использовать дисперсионное твердение и повышает термостойкость сплава. [5] Инструментальная сталь обычно используется в топорах, сверлах и других устройствах, которым требуется острая и долговечная режущая кромка. Другие сплавы специального назначения включают атмосферостойкие стали , такие как Cor-ten, которые подвергаются атмосферным воздействиям, приобретая стабильную ржавую поверхность, и поэтому их можно использовать неокрашенными. [79] Стареюще-стареющая сталь легирована никелем и другими элементами, но в отличие от большинства сталей содержит мало углерода (0,01%). В результате получается очень прочная, но все же податливая сталь. [80]

В стали Эглина используется комбинация более чем дюжины различных элементов в различных количествах для создания относительно недорогой стали для использования в оружии для уничтожения бункеров , а сталь Хэдфилда (в честь сэра Роберта Хэдфилда ) или марганцевая сталь содержит 12–14% марганца, который при подвергается истиранию, затвердевает под напряжением, образуя очень твердую оболочку, устойчивую к износу. Этот конкретный сплав используется в гусеницах танков , кромках отвалов бульдозеров и режущих лезвиях на челюстях жизни . [81]

Большинство наиболее часто используемых стальных сплавов классифицируются организациями по стандартизации на различные марки. Например, Общество инженеров автомобильной промышленности имеет ряд марок , определяющих многие типы стали. [82] Американское общество по испытаниям и материалам имеет отдельный набор стандартов, которые определяют такие сплавы, как сталь A36 , наиболее часто используемая конструкционная сталь в Соединенных Штатах. [83] JIS также определяет ряд марок стали, которые широко используются в Японии, а также в развивающихся странах .

Железо и сталь широко используются при строительстве автомобильных и железных дорог, другой инфраструктуры, бытовой техники и зданий. Большинство крупных современных сооружений, таких как стадионы и небоскребы, мосты и аэропорты, поддерживаются стальным каркасом. Даже те, у кого конструкция бетонная, для армирования используют сталь. Он широко используется в крупной бытовой технике и автомобилях . Несмотря на рост использования алюминия , сталь по-прежнему остается основным материалом для кузовов автомобилей. Сталь используется во множестве других строительных материалов, таких как болты, гвозди и шурупы , а также в других предметах домашнего обихода и кухонной утвари. [84]

Другие распространенные области применения включают судостроение , трубопроводы , горнодобывающую промышленность , морское строительство , аэрокосмическую промышленность , бытовую технику (например, стиральные машины ), тяжелое оборудование , такое как бульдозеры, офисную мебель, стальную вату , инструменты и броню в виде личных жилетов или автомобильной брони (лучше известный в этой роли как катаная гомогенная броня ).

До внедрения бессемеровского процесса и других современных технологий производства сталь была дорогой и использовалась только там, где не существовало более дешевой альтернативы, особенно для режущей кромки ножей , бритв , мечей и других предметов, где требовалась твердая и острая кромка. Его также использовали для изготовления пружин , в том числе используемых в часах . [55]

С появлением более быстрых и дешевых методов производства сталь стало легче добывать и она стала намного дешевле. Он заменил кованое железо для множества целей. Однако доступность пластмасс во второй половине 20-го века позволила этим материалам заменить сталь в некоторых применениях из-за их более низкой стоимости изготовления и веса. [85] Углеродное волокно заменяет сталь в некоторых нечувствительных к затратам приложениях, таких как спортивное оборудование и автомобили высокого класса.

Сталь, произведенная после Второй мировой войны, была загрязнена радионуклидами в результате испытаний ядерного оружия . Низкофоновая сталь, сталь, изготовленная до 1945 года, используется для определенных радиационно-чувствительных устройств, таких как счетчики Гейгера и радиационная защита .