Система рыскания ветряных турбин — это компонент, отвечающий за ориентацию ротора ветряной турбины по направлению ветра .

Задача ориентации ротора по ветру была сложной проблемой уже для исторических ветряных мельниц . Первые ветряные мельницы, способные вращаться, чтобы «стоять лицом» к ветру, появились в середине XVIII века. [1] Их вращающиеся гондолы монтировались на основной конструкции ветряной мельницы с помощью примитивных деревянных скользящих подшипников, смазанных животным жиром . Необходимый крутящий момент рыскания создавался с помощью силы животных , человеческой силы или даже силы ветра (реализация вспомогательного ротора, известного как веерообразный хвост).

Ветровые турбины с вертикальной осью вращения (VAWT) не нуждаются в системе рыскания, поскольку их вертикальные роторы могут быть обращены к ветру с любого направления, и только их собственное вращение обеспечивает лопастям четкое направление воздушного потока. [1] Ветровые турбины с горизонтальной осью вращения (HAWT), однако, должны ориентировать свои роторы по ветру и против него , и они достигают этого с помощью пассивных или активных систем рыскания.

HAWT используют своего рода систему рыскания, которая может быть пассивной или активной. Как пассивные, так и активные системы имеют свои преимущества и недостатки, и различные конструктивные решения (как активные, так и пассивные) испытываются для того, чтобы найти оптимальную конструкцию для каждой ветровой турбины в зависимости от ее размера, стоимости и цели эксплуатации.

Активные системы рыскания оснащены своего рода устройством, создающим крутящий момент, способным вращать гондолу ветряной турбины относительно неподвижной башни на основе автоматических сигналов от датчиков направления ветра или ручного приведения в действие (переопределение системы управления). Активные системы рыскания считаются современными для всех современных средних и больших ветряных турбин, за несколькими исключениями, подтверждающими правило (например, Vergnet ). Различные компоненты современных активных систем рыскания различаются в зависимости от конструктивных характеристик, но все активные системы рыскания включают в себя средство вращающегося соединения между гондолой и башней ( подшипник рыскания ), средство активного изменения ориентации ротора ( т. е. привод рыскания ), средство ограничения вращения гондолы (тормоз рыскания) и систему управления, которая обрабатывает сигналы от датчиков направления ветра (например, флюгеров ) и дает соответствующие команды исполнительным механизмам.

Наиболее распространенными типами активных систем рыскания являются:

Пассивные системы рыскания используют силу ветра для регулировки ориентации ротора ветряной турбины по направлению ветра. В своей простейшей форме эти системы включают простое роликовое подшипниковое соединение между башней и гондолой и хвостовой плавник, установленный на гондоле и спроектированный таким образом, что он поворачивает ротор ветряной турбины по направлению ветра, прикладывая «корректирующий» крутящий момент к гондоле. Таким образом, сила ветра отвечает за вращение ротора и ориентацию гондолы. Альтернативно, в случае турбин с подветренной стороны, хвостовой плавник не нужен, поскольку сам ротор способен поворачивать гондолу по направлению ветра. В случае косых ветров «давление ветра» на ометаемую область вызывает момент рыскания вокруг оси башни (оси z), который ориентирует ротор. [1]

Хвостовой плавник (или флюгер) обычно используется для небольших ветряных турбин , поскольку он предлагает недорогое и надежное решение. Однако он не способен справиться с высокими моментами, необходимыми для рыскания гондолы большой ветряной турбины. [ необходима цитата ] Однако самоориентация роторов подветренной турбины — это концепция, способная функционировать даже для более крупных ветряных турбин. Французский производитель ветряных турбин Vergnet выпускает несколько средних и больших самоориентирующихся подветренных ветряных турбин.

Пассивные системы рыскания должны быть спроектированы таким образом, чтобы гондола не следовала за резкими изменениями направления ветра со слишком быстрым движением рыскания, чтобы избежать высоких гироскопических нагрузок. Кроме того, пассивные системы рыскания с низким трением рыскания подвергаются сильным динамическим нагрузкам из-за периодического рыскания с низкой амплитудой , вызванного изменением момента инерции во время вращения ротора. Этот эффект становится более серьезным с уменьшением количества лопастей.

Наиболее распространенными пассивными системами рыскания являются:

Одним из основных компонентов системы рыскания является подшипник рыскания . Он может быть роликового или скользящего типа и служит вращающимся соединением между башней и гондолой ветряной турбины. Подшипник рыскания должен выдерживать очень высокие нагрузки, которые помимо веса гондолы и ротора (вес которого составляет несколько десятых тонн ) включают также изгибающие моменты, создаваемые ротором при извлечении кинетической энергии ветра.

Приводы рыскания существуют только в активных системах рыскания и являются средствами активного вращения гондолы ветряной турбины . Каждый привод рыскания состоит из мощного электродвигателя (обычно переменного тока ) с его электроприводом и большой коробки передач , которая увеличивает крутящий момент . Максимальный статический крутящий момент самых больших приводов рыскания находится в диапазоне 200.000 Нм с передаточными отношениями коробки передач в диапазоне 2000:1. [2] Следовательно, рыскание больших современных турбин относительно медленное, поворот на 360° длится несколько минут.

Для стабилизации подшипника рыскания от вращения необходимо средство торможения. Одним из самых простых способов реализации этой задачи является приложение постоянного небольшого противодействующего момента на приводах рыскания , чтобы устранить люфт между зубчатым ободом и шестернями привода рыскания и предотвратить колебания гондолы из - за вращения ротора. Однако эта операция значительно снижает надежность электрических приводов рыскания , поэтому наиболее распространенным решением является внедрение гидравлического дискового тормоза .

Дисковый тормоз требует плоского круглого тормозного диска и множества тормозных суппортов с гидравлическими поршнями и тормозными колодками [1]. Гидравлические тормоза рыскания способны фиксировать гондолу в нужном положении, тем самым освобождая приводы рыскания от этой задачи. Однако стоимость тормоза рыскания в сочетании с необходимостью гидравлической установки ( насос , клапаны , поршни ) и его установка вблизи тормозных колодок, чувствительных к загрязнению смазкой , часто является проблемой.

Компромисс, который предлагает несколько преимуществ, заключается в использовании электрических тормозов рыскания. Они заменяют гидравлический механизм обычных тормозов и тормозные суппорты с электромеханическим приводом. Использование электрических тормозов рыскания устраняет сложность гидравлических утечек и последующие проблемы, которые они вызывают в работе тормоза рыскания. [3]

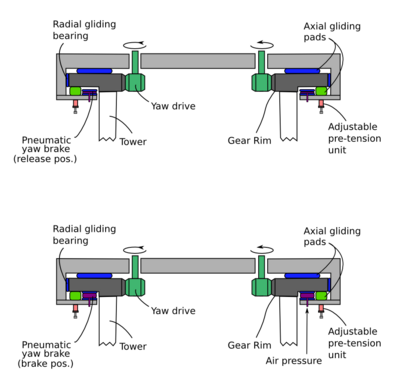

Несколько компаний, занимающихся проектированием и производством ветряных турбин, экспериментируют с альтернативными методами торможения рыскания, чтобы устранить недостатки существующих систем и снизить стоимость системы. Одна из таких альтернатив заключается в использовании давления воздуха для достижения необходимого момента торможения рыскания. В этом случае часть скользящей поверхности (обычно осевая, из-за более высокой доступной поверхности) используется для размещения тормозных колодок рыскания и пневматического тормозного механизма. Пневматическим приводом может быть обычный пневматический цилиндр или даже гибкая воздушная камера, которая надувается при подаче сжатого воздуха. Такое устройство способно оказывать очень высокие тормозные силы из-за высокой активной поверхности. Это достигается с помощью простой промышленной системы сжатия воздуха (6–10 бар или 600–1000 кПа или 87–145 фунтов на кв. дюйм), что является надежным и недорогим решением. Кроме того, в случае утечки воздействие на окружающую среду практически равно нулю по сравнению с утечками гидравлического масла. Наконец, тормозные приводы можно изготавливать с очень низкой себестоимостью из легких пластиковых материалов, что значительно снижает общую стоимость системы.

Рыскательный флюгер (или хвостовой плавник) является компонентом системы рыскания, используемой только на небольших ветряных турбинах с пассивными механизмами рыскания. Это не более чем плоская поверхность, установленная на гондоле с помощью длинной балки . Сочетание большой площади поверхности плавника и увеличенной длины балки создает значительный крутящий момент , который способен вращать гондолу, несмотря на стабилизирующий гироскопический эффект ротора. Однако необходимая площадь поверхности для того, чтобы хвостовой плавник мог рыскать большой ветряной турбиной, огромна, что делает использование такого устройства неэкономичным.