Управление промышленными процессами (IPC) или просто управление процессами — это система, используемая в современном производстве , которая использует принципы теории управления и физические промышленные системы управления для мониторинга, управления и оптимизации непрерывных промышленных производственных процессов с использованием алгоритмов управления. Это гарантирует, что промышленные машины работают бесперебойно и безопасно на заводах и эффективно используют энергию для преобразования сырья в высококачественную готовую продукцию с надежной последовательностью , одновременно сокращая потери энергии и экономические затраты , чего нельзя было бы достичь исключительно ручным управлением человека. [1]

В IPC теория управления обеспечивает теоретическую основу для понимания динамики системы, прогнозирования результатов и разработки стратегий управления для обеспечения предопределенных целей, используя такие концепции, как контуры обратной связи, анализ устойчивости и проектирование контроллера. С другой стороны, физический аппарат IPC, основанный на технологиях автоматизации, состоит из нескольких компонентов. Во-первых, сеть датчиков непрерывно измеряет различные переменные процесса (такие как температура, давление и т. д.) и переменные качества продукта. Программируемый логический контроллер (ПЛК, для небольших, менее сложных процессов) или распределенная система управления (РСУ, для крупномасштабных или географически распределенных процессов) анализирует эти данные датчика, переданные ему, сравнивает их с предопределенными уставками, используя набор инструкций или математическую модель, называемую алгоритмом управления, а затем, в случае любого отклонения от этих уставок (например, превышения температурой заданного значения), выполняет быстрые корректирующие корректировки с помощью исполнительных механизмов, таких как клапаны (например, охлаждающий клапан для контроля температуры), двигатели или нагреватели, чтобы направить процесс обратно в желаемый рабочий диапазон. Это создает непрерывный замкнутый цикл измерения, сравнения, управления и повторной оценки, который гарантирует, что процесс остается в пределах установленных параметров. HMI (человеко-машинный интерфейс) действует как «панель управления» для системы IPC, где небольшое количество операторов-людей может контролировать процесс и принимать обоснованные решения относительно корректировок. [1] IPC могут варьироваться от управления температурой и уровнем одного технологического сосуда (резервуар с контролируемой средой для смешивания, разделения, реагирования или хранения материалов в промышленных процессах) до полного химического перерабатывающего завода с несколькими тысячами контуров обратной связи управления.

IPC обеспечивает несколько критических преимуществ для производственных компаний. Поддерживая жесткий контроль над ключевыми переменными процесса, он помогает сократить потребление энергии, минимизировать отходы и сократить время простоя для максимальной эффективности и снижения затрат. Он обеспечивает постоянное и улучшенное качество продукции с небольшой изменчивостью, что удовлетворяет клиентов и укрепляет репутацию компании. Он повышает безопасность, обнаруживая и предупреждая операторов-людей о потенциальных проблемах на ранней стадии, тем самым предотвращая несчастные случаи, отказы оборудования, сбои в процессе и дорогостоящие простои. Анализ тенденций и поведения в огромных объемах данных, собранных в режиме реального времени, помогает инженерам определять области улучшения, совершенствовать стратегии контроля и постоянно повышать эффективность производства с помощью подхода, основанного на данных. [1]

IPC используется в широком спектре отраслей, где важен точный контроль. [2] Приложения могут варьироваться от контроля температуры и уровня одного технологического сосуда до полного химического перерабатывающего завода с несколькими тысячами контуров управления. В автомобильном производстве IPC обеспечивает постоянное качество, тщательно контролируя такие процессы, как сварка и покраска. Горнодобывающие работы оптимизируются с помощью IPC, контролирующего дробление руды и регулирующего скорость конвейерной ленты для максимальной производительности. Дноуглубительные работы выигрывают от точного контроля давления всасывания, глубины дноуглубления и скорости выгрузки осадка с помощью IPC, что обеспечивает эффективные и устойчивые методы. Целлюлозно-бумажное производство использует IPC для регулирования химических процессов (например, pH и концентрации отбеливателя) и автоматизации операций бумагоделательной машины для контроля влажности листа бумаги и температуры сушки для обеспечения постоянного качества. На химических заводах он обеспечивает безопасное и эффективное производство химикатов, контролируя температуру, давление и скорости реакции. Нефтеперерабатывающие заводы используют его для плавного преобразования сырой нефти в бензин и другие нефтепродукты. На электростанциях он помогает поддерживать стабильные рабочие условия, необходимые для непрерывного электроснабжения. В производстве продуктов питания и напитков он помогает обеспечить постоянную текстуру, безопасность и качество. Фармацевтические компании полагаются на него, чтобы производить жизненно важные лекарства безопасно и эффективно. Разработка крупных промышленных систем управления технологическими процессами сыграла важную роль в разработке больших объемов и сложных процессов, которые иначе не могли бы быть экономично или безопасно реализованы. [3]

Исторические вехи в развитии управления промышленными процессами начались в древних цивилизациях, где устройства контроля уровня воды использовались для регулирования расхода воды для орошения и водяных часов. Во время промышленной революции в 18 веке росла потребность в точном контроле давления котла в паровых двигателях. В 1930-х годах пневматические и электронные контроллеры, такие как ПИД-регуляторы (пропорционально-интегрально-дифференциальные), стали прорывными инновациями, заложившими основу современной теории управления. В конце 20 века появились программируемые логические контроллеры (ПЛК) и распределенные системы управления (РСУ), в то время как появление микропроцессоров еще больше революционизировало IPC, позволив реализовать более сложные алгоритмы управления.

Ранние прорывы в управлении процессами чаще всего происходили в форме устройств контроля воды. Ктесибию Александрийскому приписывают изобретение поплавковых клапанов для регулирования уровня воды в водяных часах в 3 веке до н. э. В 1 веке н. э. Герон Александрийский изобрел водяной клапан, похожий на клапан наполнения, используемый в современных туалетах. [4]

Более поздние изобретения в области управления процессами включали в себя основные принципы физики. В 1620 году Корнелис Дреббель изобрел биметаллический термостат для контроля температуры в печи. В 1681 году Дени Папен обнаружил, что давление внутри сосуда можно регулировать, помещая грузы на крышку сосуда. [4] В 1745 году Эдмунд Ли создал веерообразный хвост для повышения эффективности ветряной мельницы; веерообразный хвост представлял собой меньшую ветряную мельницу, размещенную на 90° относительно больших вентиляторов, чтобы удерживать лицевую сторону мельницы направленной прямо на набегающий ветер.

С началом промышленной революции в 1760-х годах изобретения в области управления процессами были направлены на замену операторов-людей механизированными процессами. В 1784 году Оливер Эванс создал водяную мельницу, которая работала с использованием ковшей и винтовых конвейеров. Генри Форд применил ту же теорию в 1910 году, когда была создана сборочная линия для уменьшения вмешательства человека в процесс производства автомобилей. [4]

Для непрерывного управления процессом только в 1922 году был впервые разработан формальный закон управления для того, что мы сейчас называем ПИД-регулированием или трехчленным управлением, с использованием теоретического анализа, русско-американским инженером Николасом Минорским . [5] Минорский исследовал и проектировал автоматическое управление судном для ВМС США и основывал свой анализ на наблюдениях за рулевым . Он отметил, что рулевой управляет судном, основываясь не только на текущей ошибке курса, но и на прошлой ошибке, а также на текущей скорости изменения; [6] затем это было математически обработано Минорским. [7] Его целью была устойчивость, а не общее управление, что значительно упростило задачу. Хотя пропорциональное управление обеспечивало устойчивость против небольших возмущений, его было недостаточно для борьбы с устойчивым возмущением, в частности, с сильным штормом (из-за устойчивой ошибки), что требовало добавления интегрального члена. Наконец, был добавлен производный член для улучшения устойчивости и управления.

Управление процессами на крупных промышленных предприятиях прошло много стадий. Первоначально управление осуществлялось с панелей, расположенных на технологическом предприятии. Однако для этого требовались большие людские ресурсы для обслуживания этих разбросанных панелей, и не было общего обзора процесса. Следующим логическим шагом стала передача всех измерений завода в постоянно укомплектованный центральный пункт управления. Фактически это была централизация всех локализованных панелей с преимуществами в виде меньшей численности персонала и более легкого обзора процесса. Часто контроллеры находились за панелями пункта управления, и все автоматические и ручные выходные сигналы управления передавались обратно на предприятие. Однако, обеспечивая центральный фокус управления, эта схема была негибкой, поскольку каждый контур управления имел свое собственное аппаратное обеспечение контроллера, и для просмотра различных частей процесса требовалось постоянное перемещение оператора в пределах пункта управления.

С появлением электронных процессоров и графических дисплеев стало возможным заменить эти дискретные контроллеры компьютерными алгоритмами, размещенными в сети стоек ввода/вывода с их собственными процессорами управления. [8] Они могли быть распределены по всему заводу и взаимодействовать с графическим дисплеем в диспетчерской или диспетчерских. Так родилась распределенная система управления (DCS).

Внедрение DCS позволило легко соединять и перенастраивать элементы управления заводом, такие как каскадные контуры и блокировки, а также легко взаимодействовать с другими производственными компьютерными системами. Это позволило реализовать сложную обработку сигналов тревоги, внедрило автоматическую регистрацию событий, устранило необходимость в физических записях, таких как самописцы, позволило объединить стойки управления в сеть и, таким образом, разместить их локально на заводе, чтобы сократить количество проложенных кабелей, и обеспечило обзоры высокого уровня состояния завода и уровней производства.

Прилагаемая диаграмма представляет собой общую модель, которая показывает функциональные уровни производства в крупном процессе с использованием процессора и компьютерного управления.

Согласно схеме: Уровень 0 содержит полевые устройства, такие как датчики расхода и температуры (показания технологических значений - PV), и конечные элементы управления (FCE), такие как регулирующие клапаны ; Уровень 1 содержит промышленные модули ввода/вывода (I/O) и связанные с ними распределенные электронные процессоры; Уровень 2 содержит управляющие компьютеры, которые собирают информацию с процессорных узлов в системе и предоставляют экраны управления оператору; Уровень 3 - это уровень управления производством, который не управляет напрямую процессом, но занимается мониторингом производства и мониторингом целевых показателей; Уровень 4 - это уровень планирования производства.

Чтобы определить фундаментальную модель для любого процесса, входы и выходы системы определяются иначе, чем для других химических процессов. [9] Уравнения баланса определяются входами и выходами управления, а не материальными входами. Модель управления представляет собой набор уравнений, используемых для прогнозирования поведения системы, и может помочь определить, каким будет ответ на изменение. Переменная состояния (x) — это измеримая переменная, которая является хорошим индикатором состояния системы, например, температура (энергетический баланс), объем (массовый баланс) или концентрация (баланс компонентов). Входная переменная (u) — это указанная переменная, которая обычно включает скорости потока.

Входные и выходные потоки считаются управляющими входами. Управляющий вход можно классифицировать как управляемую, возмущенную или неконтролируемую переменную. Параметры (p) обычно являются физическим ограничением и чем-то, что фиксировано для системы, например, объем сосуда или вязкость материала. Выход (y) является метрикой, используемой для определения поведения системы. Управляющий выход можно классифицировать как измеряемый, неизмеряемый или неконтролируемый.

Процессы можно охарактеризовать как пакетные, непрерывные или гибридные. [10] Пакетные приложения требуют, чтобы определенные количества сырья были объединены определенным образом в течение определенного времени для получения промежуточного или конечного результата. Одним из примеров является производство адгезивов и клеев, которое обычно требует смешивания сырья в нагретом сосуде в течение определенного периода времени для образования определенного количества конечного продукта. Другими важными примерами являются производство продуктов питания, напитков и лекарств. Пакетные процессы обычно используются для производства относительно низкого или среднего количества продукта в год (от нескольких фунтов до миллионов фунтов).

Непрерывная физическая система представлена через переменные, которые являются плавными и непрерывными во времени. Например, контроль температуры воды в нагревательной рубашке является примером непрерывного управления процессом. Некоторые важные непрерывные процессы - это производство топлива, химикатов и пластмасс. Непрерывные процессы в производстве используются для производства очень больших объемов продукции в год (миллионы или миллиарды фунтов). Такие элементы управления используют обратную связь , например, в ПИД-регуляторе. ПИД-регулятор включает пропорциональные, интегрирующие и производные функции регулятора.

Приложения, имеющие элементы пакетного и непрерывного управления процессами, часто называют гибридными приложениями.

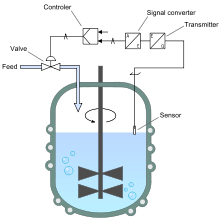

Основным строительным блоком любой промышленной системы управления является контур управления , который контролирует только одну переменную процесса. Пример показан на прилагаемой схеме, где расход в трубе контролируется ПИД-регулятором , которому помогает то, что фактически является каскадным контуром в форме сервоконтроллера клапана для обеспечения правильного позиционирования клапана.

Некоторые крупные системы могут иметь несколько сотен или тысяч контуров управления. В сложных процессах контуры интерактивны, так что работа одного контура может влиять на работу другого. Системная диаграмма для представления контуров управления — это диаграмма трубопроводов и приборов .

Обычно используемые системы управления включают программируемый логический контроллер (ПЛК), распределенную систему управления (РСУ) или SCADA .

Показан еще один пример. Если бы для поддержания уровня в резервуаре использовался регулирующий клапан, контроллер уровня сравнил бы эквивалентное показание датчика уровня с заданным значением уровня и определил бы, требуется ли большее или меньшее открытие клапана для поддержания постоянного уровня. Затем каскадный контроллер потока мог бы рассчитать изменение положения клапана.

Экономическая природа многих продуктов, производимых в периодических и непрерывных процессах, требует высокоэффективной работы из-за тонких границ. Конкурирующим фактором в управлении процессом является то, что продукты должны соответствовать определенным спецификациям, чтобы быть удовлетворительными. Эти спецификации могут быть двух видов: минимум и максимум для свойства материала или продукта, или диапазон, в котором должно быть свойство. [11] Все контуры восприимчивы к помехам, и поэтому необходимо использовать буфер в контрольных точках процесса, чтобы гарантировать, что помехи не приведут к выходу материала или продукта за пределы спецификаций. Этот буфер имеет экономические затраты (т. е. дополнительная обработка, поддержание повышенных или пониженных условий процесса и т. д.).

Эффективность процесса может быть повышена за счет снижения маржи, необходимой для обеспечения соответствия спецификациям продукта. [11] Это может быть достигнуто путем улучшения управления процессом для минимизации влияния помех на процесс. Эффективность повышается в двухшаговом методе сужения дисперсии и смещения цели. [11] Маржу можно сузить за счет различных усовершенствований процесса (например, модернизации оборудования, усовершенствованных методов управления и т. д.). После сужения маржи можно провести экономический анализ процесса, чтобы определить, как следует сместить целевое заданное значение. Менее консервативные заданные значения процесса приводят к повышению экономической эффективности. [11] Эффективные стратегии управления процессом увеличивают конкурентное преимущество производителей, которые их используют.