Бетон — это композитный материал, состоящий из заполнителя , связанного вместе жидким цементом , который со временем застывает до твердого состояния. Бетон — второе по использованию вещество в мире после воды , [1] и наиболее широко используемый строительный материал. [2] Его использование во всем мире, тонна за тонну, вдвое превышает использование стали, дерева, пластика и алюминия вместе взятых. [3]

Когда заполнитель смешивается с сухим портландцементом и водой , смесь образует жидкую суспензию , которую легко выливать и формовать в форму. Цемент реагирует с водой через процесс, называемый гидратацией бетона [4] , который затвердевает в течение нескольких часов, образуя твердую матрицу, которая связывает материалы вместе в прочный камнеподобный материал, который имеет множество применений. [5] Это время позволяет не только отливать бетон в формы, но и выполнять различные инструментальные процессы. Процесс гидратации является экзотермическим , что означает, что температура окружающей среды играет значительную роль в том, как долго бетон схватывается. Часто в смесь включают добавки (такие как пуццоланы или суперпластификаторы ), чтобы улучшить физические свойства влажной смеси, замедлить или ускорить время отверждения или иным образом изменить готовый материал. Большая часть бетона заливается с армирующими материалами (такими как стальная арматура ), встроенными для обеспечения прочности на растяжение , что дает армированный бетон .

В прошлом часто использовались цементные вяжущие на основе извести , такие как известковая замазка, но иногда с другими гидравлическими цементами (водостойкими), такими как цемент на основе алюмината кальция , или с портландцементом для образования портландцементного бетона (названного так из-за его визуального сходства с портландским камнем ). [6] [7] Существует много других нецементных типов бетона с другими методами связывания заполнителя вместе, включая асфальтобетон с битумным связующим, который часто используется для дорожных покрытий , и полимерные бетоны , которые используют полимеры в качестве связующего. Бетон отличается от раствора . В то время как бетон сам по себе является строительным материалом, раствор является связующим веществом, которое обычно удерживает кирпичи , плитку и другие элементы кладки вместе. [8] Затирка является еще одним материалом, связанным с бетоном и цементом. Она не содержит крупных заполнителей и обычно является либо текучим, либо тиксотропным и используется для заполнения зазоров между компонентами кладки или крупным заполнителем, который уже был уложен. Некоторые методы изготовления и ремонта бетона подразумевают закачку раствора в зазоры для создания прочной массы на месте .

Слово concrete происходит от латинского слова « concretus » (что означает компактный или сгущенный), [9] совершенного страдательного причастия от « concrescere », от « con- » (вместе) и « crescere » (расти).

Бетонные полы были найдены в королевском дворце Тиринфа , Греция, который датируется примерно 1400-1200 гг. до н. э. [10] [11] Известковые растворы использовались в Греции, например, на Крите и Кипре, в 800 г. до н. э. В ассирийском акведуке Джерван (688 г. до н. э.) использовался водонепроницаемый бетон . [12] Бетон использовался для строительства многих древних сооружений. [13]

Бетон майя на руинах Ушмаля (850–925 гг. н. э.) упоминается в книге Джона Л. Стивенса «Случаи путешествий по Юкатану ». «Крыша плоская и была покрыта цементом». «Полы были цементные, местами твёрдые, но от долгого воздействия сломанные и теперь крошились под ногами». «Но стена была сплошной и состояла из больших камней, вмонтированных в раствор, почти такой же твёрдый, как камень».

Мелкомасштабное производство бетоноподобных материалов было начато набатейскими торговцами, которые заняли и контролировали ряд оазисов и создали небольшую империю в регионах южной Сирии и северной Иордании с 4-го века до н. э. Они обнаружили преимущества гидравлической извести , с некоторыми свойствами самоцементации, к 700 году до н. э. Они построили печи для подачи раствора для строительства домов из бутового камня , бетонных полов и подземных водонепроницаемых цистерн . Они держали цистерны в секрете, поскольку они позволяли набатейцам процветать в пустыне. [14] Некоторые из этих сооружений сохранились до наших дней. [14]

В Древнем Египте и позднее в Риме строители обнаружили, что добавление вулканического пепла к извести позволяет смеси застывать под водой. Они открыли пуццолановую реакцию . [ необходима цитата ]

Римляне широко использовали бетон с 300 г. до н.э. по 476 г. н.э. [16] Во времена Римской империи римский бетон (или opus caementicium ) изготавливался из негашеной извести , пуццоланы и смеси пемзы . Его широкое использование во многих римских сооружениях , ключевое событие в истории архитектуры, названное римской архитектурной революцией , освободило римское строительство от ограничений каменных и кирпичных материалов. Это позволило создать революционно новые проекты с точки зрения как структурной сложности, так и размеров. [ 17] Колизей в Риме был построен в основном из бетона, а Пантеон имеет самый большой в мире купол из неармированного бетона. [18]

Бетон, как его знали римляне, был новым и революционным материалом. Уложенный в форме арок , сводов и куполов , он быстро затвердевал в жесткую массу, свободную от многих внутренних толчков и напряжений, которые беспокоили строителей подобных сооружений из камня или кирпича. [19]

Современные испытания показывают, что opus caementicium имел такую же прочность на сжатие, как и современный портландцементный бетон (около 200 кг/см2 [ 20 МПа; 2800 фунтов на кв. дюйм]). [20] Однако из-за отсутствия армирования его прочность на растяжение была намного ниже, чем у современного железобетона , и способ его применения также отличался: [21]

Современный конструкционный бетон отличается от римского бетона двумя важными деталями. Во-первых, его консистенция смеси жидкая и однородная, что позволяет заливать ее в формы, а не требовать ручного наслаивания вместе с размещением заполнителя, который в римской практике часто состоял из щебня . Во-вторых, встроенная арматурная сталь придает современным бетонным конструкциям большую прочность на растяжение, тогда как римский бетон мог зависеть только от прочности бетонного сцепления, чтобы противостоять растяжению. [22]

Было обнаружено, что долговечность римских бетонных конструкций обусловлена использованием пирокластических (вулканических) пород и золы, в результате чего кристаллизация стратлингита (специфического и сложного гидрата алюмосиликата кальция) [23] и коалесценция этого и подобных цементирующих связующих веществ на основе кальций-алюмосиликата-гидрата помогли придать бетону большую степень устойчивости к трещинам даже в сейсмически активных средах. [24] Римский бетон значительно более устойчив к эрозии морской водой, чем современный бетон; в нем использовались пирокластические материалы, которые реагируют с морской водой, образуя со временем кристаллы альтоберморита . [25] [26] Считается, что использование горячего смешивания и присутствие известковых обломков придают бетону способность к самовосстановлению, при этом образующиеся трещины заполняются кальцитом, который предотвращает распространение трещин. [27] [28]

Широкое использование бетона во многих римских сооружениях обеспечило то, что многие из них сохранились до наших дней. Термы Каракаллы в Риме — лишь один из примеров. Многие римские акведуки и мосты, такие как великолепный Пон-дю-Гар на юге Франции, имеют каменную облицовку на бетонном сердечнике, как и купол Пантеона .

После Римской империи использование обожженной извести и пуццолана значительно сократилось. Низкие температуры в печи при обжиге извести, отсутствие пуццолана и плохое смешивание способствовали снижению качества бетона и раствора. С XI века возросшее использование камня в строительстве церквей и замков привело к увеличению спроса на раствор. Качество начало улучшаться в XII веке благодаря лучшему измельчению и просеиванию. Средневековые известковые растворы и бетоны были негидравлическими и использовались для связывания кладки, «сердечника» (связывания щебня в сердцевинах кладки) и фундаментов. Варфоломей Англичанин в своем труде De proprietatibus rerum (1240) описывает изготовление раствора. В английском переводе 1397 года говорится: «Лайм... это каменный брикет; путем смешивания его с зондом и водой получается цемент». С XIV века качество раствора снова стало превосходным, но только с XVII века в него стали повсеместно добавлять пуццолан. [29]

Канал дю Миди был построен с использованием бетона в 1670 году. [30]

Возможно, величайшим шагом вперед в современном использовании бетона стала башня Смитона , построенная британским инженером Джоном Смитоном в Девоне , Англия, между 1756 и 1759 годами. Этот третий маяк Эддистоуна стал пионером в использовании гидравлической извести в бетоне, используя гальку и измельченный кирпич в качестве заполнителя. [31]

Метод производства портландцемента был разработан в Англии и запатентован Джозефом Аспдином в 1824 году. [32] Аспдин выбрал название из-за его сходства с портландским камнем , который добывался на острове Портленд в Дорсете , Англия. Его сын Уильям продолжил разработки в 1840-х годах, заслужив признание за разработку «современного» портландцемента. [33]

Железобетон был изобретен в 1849 году Жозефом Монье . [34] А первый дом из железобетона был построен Франсуа Куанье [35] в 1853 году. Первый железобетонный мост был спроектирован и построен Жозефом Монье в 1875 году. [36]

Предварительно напряженный бетон и пост-напряженный бетон были изобретены Эженом Фрейссине , французским инженером - строителем . Бетонные компоненты или конструкции сжимаются натяжными тросами во время или после их изготовления, чтобы укрепить их против растягивающих сил, возникающих при вводе в эксплуатацию. Фрейссине запатентовал эту технологию 2 октября 1928 года. [37]

Бетон — это искусственный композитный материал , состоящий из матрицы цементного вяжущего (обычно портландцементного теста или асфальта ) и дисперсной фазы или «наполнителя» из заполнителя (обычно скального материала, рыхлых камней и песка). Связующее «склеивает» наполнитель вместе, образуя синтетический конгломерат . [38] Доступно много типов бетона , определяемых формулами связующих веществ и типами заполнителя, используемого для соответствия применению спроектированного материала. Эти переменные определяют прочность и плотность, а также химическую и термическую стойкость готового продукта.

Строительные заполнители состоят из крупных кусков материала в бетонной смеси, как правило, крупного гравия или дробленых камней, таких как известняк или гранит , а также более мелких материалов, таких как песок .

Цементное тесто, чаще всего изготавливаемое из портландцемента , является наиболее распространенным видом бетонного вяжущего. Для цементных вяжущих вода смешивается с сухим цементным порошком и заполнителем, что дает полужидкую суспензию (пасту), которой можно придать форму, как правило, путем заливки ее в форму. Бетон затвердевает и твердеет в результате химического процесса, называемого гидратацией . Вода реагирует с цементом, который связывает другие компоненты вместе, создавая прочный, подобный камню материал. Иногда добавляются другие цементные материалы, такие как летучая зола и шлаковый цемент , — либо предварительно смешанные с цементом, либо непосредственно в качестве компонента бетона — и они становятся частью связующего для заполнителя. [39] Летучая зола и шлак могут улучшить некоторые свойства бетона, такие как свежие свойства и долговечность. [39] В качестве альтернативы, другие материалы также могут использоваться в качестве бетонного вяжущего: наиболее распространенной заменой является асфальт , который используется в качестве связующего в асфальтобетоне .

Добавки добавляются для изменения скорости отверждения или свойств материала. Минеральные добавки используют переработанные материалы в качестве ингредиентов бетона. К заметным материалам относятся летучая зола , побочный продукт угольных электростанций ; измельченный гранулированный доменный шлак , побочный продукт сталеплавильного производства ; и кремнеземная пыль , побочный продукт промышленных электродуговых печей .

Конструкции, в которых используется портландцементный бетон, обычно включают стальную арматуру, поскольку этот тип бетона может быть сформулирован с высокой прочностью на сжатие , но всегда имеет более низкую прочность на растяжение . Поэтому его обычно армируют материалами, которые прочны на растяжение, как правило, стальной арматурой .

Состав смеси зависит от типа возводимой конструкции, способа смешивания и доставки бетона, а также способа его укладки для формирования конструкции.

Портландцемент — наиболее распространенный тип цемента общего назначения. Он является основным ингредиентом бетона, раствора и многих штукатурок . [40] Он состоит из смеси силикатов кальция ( алита , белита ), алюминатов и ферритов — соединений, которые реагируют с водой. Портландцемент и подобные материалы производятся путем нагревания известняка (источника кальция) с глиной или сланцем (источником кремния, алюминия и железа) и измельчения этого продукта (называемого клинкером ) с источником сульфата (чаще всего гипсом ).

Цементные печи — это чрезвычайно большие, сложные и изначально пыльные промышленные установки. Из различных ингредиентов, используемых для производства определенного количества бетона, цемент является наиболее энергетически дорогим. Даже сложные и эффективные печи требуют от 3,3 до 3,6 гигаджоулей энергии для производства тонны клинкера, а затем его измельчения в цемент . Многие печи могут работать на трудноутилизируемых отходах, наиболее распространенными из которых являются использованные шины. Чрезвычайно высокие температуры и длительные периоды времени при этих температурах позволяют цементным печам эффективно и полностью сжигать даже трудноутилизируемое топливо. [41] Пять основных соединений силикатов и алюминатов кальция, входящих в состав портландцемента, составляют от 5 до 50% по весу.

Сочетание воды с цементным материалом образует цементное тесто в процессе гидратации. Цементное тесто склеивает заполнитель, заполняет пустоты внутри него и делает его более текучим. [42]

Как гласит закон Абрамса , меньшее соотношение воды и цемента дает более прочный, долговечный бетон, тогда как большее количество воды дает более текучий бетон с более высокой осадкой . [43] Гидратация цемента включает множество параллельных реакций. Процесс включает полимеризацию , взаимосвязь компонентов силикатов и алюмината, а также их связывание с частицами песка и гравия для образования твердой массы. [44] Одним из показательных преобразований является гидратация трикальцийсиликата:

Гидратация (затвердевание) цемента необратима. [45]

Основную часть бетонной смеси составляют мелкие и крупные заполнители. Для этой цели в основном используются песок , природный гравий и щебень . Вторичные заполнители (из отходов строительства, сноса и раскопок) все чаще используются в качестве частичной замены природных заполнителей, в то время как ряд промышленных заполнителей, включая шлак доменной печи с воздушным охлаждением и зольный остаток , также разрешены.

Распределение размеров заполнителя определяет, сколько связующего требуется. Заполнитель с очень равномерным распределением размеров имеет самые большие зазоры, тогда как добавление заполнителя с более мелкими частицами имеет тенденцию заполнять эти зазоры. Связующее должно заполнять зазоры между заполнителем, а также склеивать поверхности заполнителя вместе, и, как правило, является самым дорогим компонентом. Таким образом, изменение размеров заполнителя снижает стоимость бетона. [46] Заполнитель почти всегда прочнее связующего, поэтому его использование не оказывает отрицательного влияния на прочность бетона.

Перераспределение заполнителей после уплотнения часто создает неоднородность из-за влияния вибрации. Это может привести к градиентам прочности. [47]

Декоративные камни, такие как кварцит , мелкие речные камни или битое стекло, иногда добавляются на поверхность бетона для создания декоративной отделки с «обнаженным заполнителем», популярной среди ландшафтных дизайнеров.

Добавки — это материалы в виде порошка или жидкостей, которые добавляются в бетон для придания ему определенных характеристик, которые невозможно получить с помощью простых бетонных смесей. Добавки определяются как добавки, «вносимые по мере приготовления бетонной смеси». [48] Наиболее распространенными добавками являются замедлители и ускорители. При нормальном использовании дозировки добавок составляют менее 5% от массы цемента и добавляются в бетон во время замеса/смешивания. [49] (См. § Производство ниже.) Распространенными типами добавок [50] являются следующие:

Неорганические материалы, которые обладают пуццолановыми или скрытыми гидравлическими свойствами, эти очень мелкозернистые материалы добавляются в бетонную смесь для улучшения свойств бетона (минеральные добавки), [49] или в качестве замены портландцемента (смешанные цементы). [55] Продукты, которые включают известняк , летучую золу , доменный шлак и другие полезные материалы с пуццолановыми свойствами в смесь, проходят испытания и используются. Эти разработки становятся все более актуальными для минимизации последствий, вызванных использованием цемента, печально известного тем, что он является одним из крупнейших производителей (примерно от 5 до 10%) глобальных выбросов парниковых газов . [56] Использование альтернативных материалов также способно снизить затраты, улучшить свойства бетона и переработать отходы, последнее из которых актуально для аспектов круговой экономики в строительной отрасли , спрос на которые постоянно растет с увеличением воздействия на добычу сырья, образование отходов и практику захоронения отходов .

Производство бетона — это процесс смешивания различных ингредиентов — воды, заполнителя, цемента и любых добавок — для получения бетона. Производство бетона чувствительно ко времени. После смешивания ингредиентов рабочие должны уложить бетон на место, прежде чем он затвердеет. В современном использовании большая часть производства бетона происходит на крупном промышленном предприятии, называемом бетонным заводом , или часто бетонным заводом. Обычный метод размещения — заливка в опалубку , которая удерживает смесь в форме, пока она не застынет достаточно, чтобы удерживать ее форму без посторонней помощи.

Бетонные заводы бывают двух основных типов: заводы готовой смеси и заводы централизованного смешивания. Завод готовой смеси смешивает все твердые ингредиенты, в то время как завод централизованного смешивания делает то же самое, но добавляет воду. Завод централизованного смешивания обеспечивает более точный контроль качества бетона. Заводы централизованного смешивания должны располагаться близко к месту работы, где будет использоваться бетон, поскольку гидратация начинается на заводе.

Бетонный завод состоит из больших бункеров для хранения различных ингредиентов, таких как цемент, хранилищ для сыпучих ингредиентов, таких как заполнитель и вода, механизмов для добавления различных добавок и корректоров, оборудования для точного взвешивания, перемещения и смешивания некоторых или всех этих ингредиентов, а также оборудования для подачи смешанного бетона, часто в автобетоносмеситель .

Современный бетон обычно готовят как вязкую жидкость, чтобы его можно было заливать в формы. Формы представляют собой контейнеры, которые определяют желаемую форму. Опалубку для бетона можно приготовить несколькими способами, такими как скользящая формовка и строительство из стальных пластин . В качестве альтернативы бетон можно смешивать в более сухих, нетекучих формах и использовать в заводских условиях для производства сборных бетонных изделий.

Прерывание заливки бетона может привести к тому, что изначально размещенный материал начнет схватываться до того, как следующая партия будет добавлена сверху. Это создает горизонтальную плоскость слабости, называемую холодным швом, между двумя партиями. [63] Как только смесь окажется там, где она должна быть, процесс отверждения должен контролироваться, чтобы гарантировать, что бетон достигнет желаемых свойств. Во время приготовления бетона различные технические детали могут повлиять на качество и характер продукта.

Соотношения компонентов смеси определяются инженером после анализа свойств конкретных используемых ингредиентов. Вместо использования «номинальной смеси» из 1 части цемента, 2 частей песка и 4 частей заполнителя (второй пример выше) инженер-строитель индивидуально проектирует бетонную смесь, чтобы точно соответствовать требованиям площадки и условиям, устанавливая соотношения материалов и часто проектируя пакет добавок для точной настройки свойств или увеличения диапазона производительности смеси. Бетон с расчетной смесью может иметь очень широкие характеристики, которые не могут быть выполнены с помощью более простых номинальных смесей, но участие инженера часто увеличивает стоимость бетонной смеси.

Бетонные смеси в основном делятся на номинальные, стандартные и проектные.

Номинальные соотношения смешивания указаны в объеме . Номинальные соотношения смешивания — это простой и быстрый способ получить базовое представление о свойствах готового бетона без необходимости проведения предварительных испытаний.

Различные руководящие органы (например, British Standards ) определяют номинальные соотношения смешивания в ряде классов, обычно от более низкой прочности на сжатие до более высокой прочности на сжатие. Классы обычно указывают прочность куба через 28 дней. [64]

Тщательное перемешивание имеет решающее значение для получения однородного высококачественного бетона.

Раздельное смешивание пасты показало, что смешивание цемента и воды в пасту перед объединением этих материалов с заполнителями может увеличить прочность на сжатие полученного бетона. [65] Паста обычно смешивается в высокоскоростном смесителе сдвигового типа при в/ц (соотношение воды к цементу) от 0,30 до 0,45 по массе. Предварительно приготовленная смесь цементной пасты может включать добавки, такие как ускорители или замедлители, суперпластификаторы , пигменты или микрокремнезем . Затем предварительно приготовленная паста смешивается с заполнителями и любой оставшейся водой для замеса, а окончательное смешивание завершается в обычном оборудовании для смешивания бетона. [66]

.jpg/440px-Cannon_Renewal_Project_-_October_2016_(30662609012).jpg)

Удобоукладываемость — это способность свежей (пластичной) бетонной смеси правильно заполнять форму/форму с желаемой работой (заливка, перекачивание, распределение, трамбовка, вибрация) и без снижения качества бетона. Удобоукладываемость зависит от содержания воды, заполнителя (форма и распределение размеров), содержания цемента и возраста (уровень гидратации ) и может быть изменена путем добавления химических добавок, таких как суперпластификатор. Повышение содержания воды или добавление химических добавок увеличивает удобоукладываемость бетона. Избыток воды приводит к повышенному кровотечению или сегрегации заполнителей (когда цемент и заполнители начинают разделяться), в результате чего получаемый бетон имеет более низкое качество. Изменения в градации также могут повлиять на удобоукладываемость бетона, хотя широкий диапазон градации может использоваться для различных применений. [67] [68] Нежелательная градация может означать использование крупного заполнителя, который слишком велик для размера опалубки, или который имеет слишком мало мелких фракций заполнителя, чтобы служить для заполнения промежутков между более крупными фракциями, или использование слишком малого или слишком большого количества песка по той же причине, или использование слишком малого количества воды, или слишком большого количества цемента, или даже использование щебня с зазубринами вместо более гладкого круглого заполнителя, такого как галька. Любое сочетание этих и других факторов может привести к получению смеси, которая будет слишком жесткой, т. е. которая не будет течь или равномерно распределяться, которую будет трудно поместить в опалубку и которую будет трудно отделать. [69]

Обрабатываемость может быть измерена с помощью теста на осадку бетона , простой меры пластичности свежей партии бетона в соответствии со стандартами испытаний ASTM C 143 или EN 12350-2. Осадка обычно измеряется путем заполнения « конуса Абрамса » образцом из свежей партии бетона. Конус помещается широким концом вниз на ровную, неабсорбирующую поверхность. Затем он заполняется тремя слоями одинакового объема, причем каждый слой утрамбовывается стальным стержнем для уплотнения слоя. Когда конус осторожно поднимают, заключенный в нем материал оседает на определенное количество из-за силы тяжести. Относительно сухой образец оседает очень мало, имея значение осадки один или два дюйма (25 или 50 мм) из одного фута (300 мм). Относительно влажный образец бетона может оседать до восьми дюймов. Обрабатываемость также может быть измерена с помощью теста на текучесть .

Осадку можно увеличить путем добавления химических добавок, таких как пластификатор или суперпластификатор, без изменения соотношения воды и цемента . [70] Некоторые другие добавки, особенно воздухововлекающие добавки, могут увеличить осадку смеси.

Высокотекучий бетон, как и самоуплотняющийся бетон , испытывается другими методами измерения расхода. Один из этих методов включает размещение конуса на узком конце и наблюдение за тем, как смесь течет через конус, пока он постепенно поднимается.

После смешивания бетон становится текучим и его можно перекачивать в нужное место.

Бетон должен оставаться влажным во время отверждения, чтобы достичь оптимальной прочности и долговечности . [71] Во время отверждения происходит гидратация , что позволяет образоваться гидрату силиката кальция (CSH). Более 90% окончательной прочности смеси обычно достигается в течение четырех недель, а оставшиеся 10% достигаются в течение лет или даже десятилетий. [72] Превращение гидроксида кальция в бетоне в карбонат кальция из -за поглощения CO2 в течение нескольких десятилетий дополнительно укрепляет бетон и делает его более устойчивым к повреждениям. Однако эта реакция карбонизации снижает pH раствора пор цемента и может вызвать коррозию арматурных стержней.

Гидратация и затвердевание бетона в течение первых трех дней имеют решающее значение. Аномально быстрое высыхание и усадка из-за таких факторов, как испарение от ветра во время укладки, могут привести к увеличению растягивающих напряжений в то время, когда он еще не набрал достаточной прочности, что приведет к большему растрескиванию при усадке. Раннюю прочность бетона можно увеличить, если поддерживать его влажным во время процесса отверждения. Минимизация напряжения до отверждения минимизирует растрескивание. Высокопрочный бетон с высокой ранней прочностью предназначен для более быстрой гидратации, часто за счет увеличения использования цемента, который увеличивает усадку и растрескивание. Прочность бетона изменяется (увеличивается) в течение трех лет. Она зависит от размера поперечного сечения элементов и условий эксплуатации конструкции. [47] Добавление короткорезанных полимерных волокон может улучшить (уменьшить) напряжения, вызванные усадкой во время отверждения, и увеличить раннюю и конечную прочность на сжатие. [73]

Правильное отверждение бетона приводит к повышению прочности и снижению проницаемости, а также позволяет избежать растрескивания, когда поверхность высыхает преждевременно. Необходимо также соблюдать осторожность, чтобы избежать замерзания или перегрева из-за экзотермического схватывания цемента. Неправильное отверждение может привести к растрескиванию , снижению прочности, плохой стойкости к истиранию и растрескиванию .

В течение периода отверждения бетон идеально поддерживается при контролируемой температуре и влажности. Чтобы обеспечить полную гидратацию во время отверждения, бетонные плиты часто опрыскивают «отверждающими составами», которые создают водоудерживающую пленку на бетоне. Типичные пленки изготавливаются из воска или родственных гидрофобных составов. После того, как бетон достаточно отвердел, пленке дают возможность соскоблиться с бетона при обычном использовании. [74]

Традиционные условия для отверждения включают распыление или заполнение поверхности бетона водой. На соседнем рисунке показан один из многих способов достижения этого, заполнение — погружение затвердевшего бетона в воду и обертывание его в пластик для предотвращения обезвоживания. Дополнительные распространенные методы отверждения включают мокрую мешковину и пластиковую пленку, покрывающую свежий бетон.

Для более прочных применений к бетону могут применяться методы ускоренного отверждения . Распространенный метод заключается в нагревании залитого бетона паром, что позволяет как поддерживать его влажным, так и повышать температуру, благодаря чему процесс гидратации протекает быстрее и тщательнее.

Асфальтобетон (обычно называемый асфальтом , [75] щебнем или тротуаром в Северной Америке, и гудронатором , битумным щебнем или рулонным асфальтом в Соединенном Королевстве и Республике Ирландия ) — композитный материал, обычно используемый для покрытия дорог , парковок , аэропортов , а также в качестве сердцевины насыпных плотин . [76] Асфальтобетонные смеси используются в строительстве тротуаров с начала двадцатого века. [77] Он состоит из минерального заполнителя , связанного вместе с асфальтом , уложенного слоями и уплотненного. Процесс был усовершенствован и улучшен бельгийским изобретателем и иммигрантом из США Эдвардом Де Смедтом . [78]

Термины асфальтобетон (или асфальтобетон ) , битумный асфальтобетон и битумная смесь обычно используются только в инженерных и строительных документах, которые определяют бетон как любой композитный материал, состоящий из минерального заполнителя, скрепленного связующим веществом. Аббревиатура AC иногда используется для асфальтобетона , но может также обозначать содержание асфальта или асфальтовый цемент , ссылаясь на жидкую асфальтовую часть композитного материала.

Бетоны с графеновым усилением представляют собой стандартные конструкции бетонных смесей, за исключением того, что во время смешивания цемента или в процессе производства добавляется небольшое количество химически модифицированного графена (обычно < 0,5% по весу) . [79] [80] Эти бетоны с графеновым усилением разработаны с учетом области применения бетона.

Такие бактерии, как Bacillus pasteurii , Bacillus pseudofirmus , Bacillus cohnii , Sporosarcina pasteuri и Arthrobacter crystallopoietes , увеличивают прочность бетона на сжатие за счет своей биомассы. Однако некоторые формы бактерий также могут разрушать бетон. [81] Bacillus sp. CT-5. может уменьшить коррозию арматуры в железобетоне до четырех раз. Sporosarcina pasteurii снижает проницаемость для воды и хлоридов. B. pasteurii повышает устойчивость к кислоте. [82] Bacillus pasteurii и B. sphaericus могут вызывать осаждение карбоната кальция на поверхности трещин, увеличивая прочность на сжатие. [83]

Нанобетон (также пишется как «нанобетон» или «нанобетон») — это класс материалов, содержащий частицы портландцемента размером не более 100 мкм [84] и частицы кремнезема размером не более 500 мкм, которые заполняют пустоты, которые в противном случае возникли бы в обычном бетоне, тем самым существенно увеличивая прочность материала. [85] Он широко используется в пешеходных и автомобильных мостах, где требуется высокая прочность на изгиб и сжатие. [83]

Проницаемый бетон представляет собой смесь специально отсортированного крупного заполнителя, цемента, воды и практически без мелких заполнителей. Этот бетон также известен как «бетон без мелких частиц» или пористый бетон. Смешивание ингредиентов в тщательно контролируемом процессе создает пасту, которая покрывает и связывает частицы заполнителя. Затвердевший бетон содержит взаимосвязанные воздушные пустоты, составляющие приблизительно от 15 до 25 процентов. Вода проходит через пустоты в тротуаре в почву под ним. Воздухововлекающие добавки часто используются в климате с замерзанием-оттаиванием, чтобы свести к минимуму вероятность повреждения от мороза. Проницаемый бетон также позволяет дождевой воде фильтроваться через дороги и парковки, пополняя водоносные горизонты, вместо того, чтобы способствовать стоку и затоплению. [86]

Полимерные бетоны представляют собой смеси заполнителя и любого из различных полимеров и могут быть армированы. Цемент стоит дороже, чем цементы на основе извести, но полимерные бетоны, тем не менее, имеют преимущества; они обладают значительной прочностью на растяжение даже без армирования, и они в значительной степени непроницаемы для воды. Полимерные бетоны часто используются для ремонта и строительства других применений, таких как дренажи.

Серобетон — это особый бетон, в котором в качестве связующего вещества используется сера, и для которого не требуются цемент и вода.

Вулканический бетон заменяет вулканическую породу на известняк, который сжигается для образования клинкера. Он потребляет аналогичное количество энергии, но не выделяет напрямую углерод в качестве побочного продукта. [87] Вулканическая порода/пепел используются в качестве дополнительных цементирующих материалов в бетоне для повышения устойчивости к сульфатной, хлоридной и щелочной реакции кремния за счет очистки пор. [88] Кроме того, они, как правило, экономически эффективны по сравнению с другими заполнителями, [89] хороши для полу- и легких бетонов, [89] и хороши для тепло- и звукоизоляции. [89]

Пирокластические материалы, такие как пемза, шлак и пепел, образуются из остывающей магмы во время взрывных вулканических извержений. Они используются в качестве дополнительных цементных материалов (SCM) или в качестве заполнителей для цементов и бетонов. [90] Они широко использовались с древних времен для производства материалов для строительных целей. Например, пемза и другие вулканические стекла добавлялись в качестве естественного пуццоланового материала для растворов и штукатурок во время строительства виллы Сан-Марко в римский период (89 г. до н. э. – 79 г. н. э.), которая остается одной из наиболее хорошо сохранившихся otium villae Неаполитанского залива в Италии. [91]

Отходы легкого бетона являются формой полимер-модифицированного бетона. Специфическая полимерная добавка позволяет заменить все традиционные заполнители (гравий, песок, камень) любой смесью твердых отходов с размером зерна 3–10 мм для образования продукта с низкой прочностью на сжатие (3–20 Н/мм 2 ) [92] для дорожного и строительного строительства. Один кубический метр отходов легкого бетона содержит 1,1–1,3 м 3 измельченных отходов и никаких других заполнителей.

Бетоны с переработанным заполнителем представляют собой стандартные бетонные смеси с добавлением или заменой природных заполнителей на переработанные заполнители, полученные из отходов строительства и сноса, вышедших из употребления сборных бетонов или каменной кладки. В большинстве случаев бетон с переработанным заполнителем приводит к более высокому уровню водопоглощения за счет капиллярного действия и проницаемости, которые являются основными определяющими факторами прочности и долговечности полученного бетона. Увеличение уровня водопоглощения в основном вызвано пористым сцепленным раствором, который существует в переработанных заполнителях. Соответственно, переработанные бетонные заполнители, которые были промыты для уменьшения количества раствора, сцепленного с заполнителями, показывают более низкий уровень водопоглощения по сравнению с необработанными переработанными заполнителями.

Качество бетона с переработанным заполнителем определяется несколькими факторами, включая размер, количество циклов замены и уровень влажности переработанных заполнителей. Когда переработанные бетонные заполнители дробятся на более крупные фракции, смешанный бетон показывает лучшие уровни проницаемости, что приводит к общему повышению прочности. Напротив, переработанные кладочные заполнители обеспечивают лучшие качества при дроблении на более мелкие фракции. С каждым поколением переработанного бетона результирующая прочность на сжатие уменьшается.

Бетон имеет относительно высокую прочность на сжатие , но гораздо более низкую прочность на растяжение . [93] Поэтому его обычно армируют материалами, которые прочны на растяжение (часто сталью). Эластичность бетона относительно постоянна при низких уровнях напряжения, но начинает уменьшаться при более высоких уровнях напряжения по мере развития растрескивания матрицы. Бетон имеет очень низкий коэффициент теплового расширения и сжимается по мере созревания. Все бетонные конструкции в той или иной степени трескаются из-за усадки и растяжения. Бетон, который подвергается длительным силам, склонен к ползучести .

Можно провести испытания, чтобы убедиться, что свойства бетона соответствуют спецификациям для конкретного применения.

Ингредиенты влияют на прочность материала. Значения прочности бетона обычно указываются как нижняя граница прочности на сжатие цилиндрического или кубического образца, определяемая стандартными процедурами испытаний.

Прочность бетона определяется его функцией. Очень низкопрочный бетон — 14 МПа (2000 фунтов на квадратный дюйм) или менее — может использоваться, когда бетон должен быть легким. [94] Легкий бетон часто достигается путем добавления воздуха, пены или легких заполнителей, с побочным эффектом в виде снижения прочности. Для большинства обычных применений часто используется бетон прочностью от 20 до 32 МПа (от 2900 до 4600 фунтов на квадратный дюйм). Бетон прочностью 40 МПа (5800 фунтов на квадратный дюйм) легко доступен в продаже как более долговечный, хотя и более дорогой вариант. Бетон повышенной прочности часто используется для крупных гражданских проектов. [95] Прочность выше 40 МПа (5800 фунтов на квадратный дюйм) часто используется для определенных строительных элементов. Например, колонны нижних этажей высотных бетонных зданий могут использовать бетон прочностью 80 МПа (11600 фунтов на квадратный дюйм) или более, чтобы сохранить небольшой размер колонн. Мосты могут использовать длинные балки из высокопрочного бетона, чтобы уменьшить количество требуемых пролетов. [96] [97] Иногда другие структурные потребности могут потребовать высокопрочный бетон. Если конструкция должна быть очень жесткой, может быть указан бетон очень высокой прочности, даже намного прочнее, чем требуется для выдерживания эксплуатационных нагрузок. По этим причинам в коммерческих целях использовались прочности до 130 МПа (18 900 фунтов на кв. дюйм). [96]

На цемент, производимый для производства бетона, приходится около 8% мировых выбросов CO2 в год (по сравнению, например , с глобальной авиацией, составляющей 1,9%). [98] [99] Два крупнейших источника CO2 производятся в процессе производства цемента, возникающем в результате (1) реакции декарбонизации известняка в цементной печи (T ≈ 950 °C) и (2) сжигания ископаемого топлива для достижения температуры спекания (T ≈ 1450 °C) цементного клинкера в печи. Энергия, необходимая для извлечения, дробления и смешивания сырья ( строительных заполнителей, используемых в производстве бетона, а также известняка и глины, подаваемых в цементную печь ), ниже. Потребность в энергии для транспортировки готовой бетонной смеси также ниже, поскольку она производится поблизости от строительной площадки из местных ресурсов, обычно производимых в пределах 100 километров от рабочей площадки. [100] Общая энергия, заключенная в бетоне, составляет примерно от 1 до 1,5 мегаджоулей на килограмм, что ниже, чем у многих структурных и строительных материалов. [101]

После установки бетон обеспечивает большую энергоэффективность в течение всего срока службы здания. [102] Бетонные стены пропускают воздух гораздо меньше, чем стены из деревянных каркасов. [103] Утечка воздуха составляет большую часть потерь энергии из дома. Тепловые свойства бетона повышают эффективность как жилых, так и коммерческих зданий. Сохраняя и высвобождая энергию, необходимую для отопления или охлаждения, тепловая масса бетона обеспечивает круглогодичные преимущества за счет снижения перепадов температур внутри и минимизации расходов на отопление и охлаждение. [104] В то время как изоляция снижает потери энергии через ограждающие конструкции здания, тепловая масса использует стены для хранения и высвобождения энергии. Современные системы бетонных стен используют как внешнюю изоляцию, так и тепловую массу для создания энергоэффективного здания. Теплоизоляционные бетонные формы (ICF) представляют собой полые блоки или панели, изготовленные из изоляционной пены или растры , которые укладываются друг на друга, чтобы сформировать форму стен здания, а затем заполняются армированным бетоном для создания конструкции.

.JPG/440px-Boston_City_Hall_-_Boston,_MA_-_DSC04704_(cropped).JPG)

Бетонные здания более устойчивы к огню, чем те, которые построены с использованием стальных каркасов, поскольку бетон имеет более низкую теплопроводность, чем сталь, и, таким образом, может служить дольше при тех же условиях пожара. Бетон иногда используется в качестве противопожарной защиты для стальных каркасов, для того же эффекта, что и выше. Бетон в качестве противопожарного щита, например, Fondu fyre , также может использоваться в экстремальных условиях, таких как стартовая площадка ракет.

Варианты негорючего строительства включают полы, потолки и крыши из монолитного и пустотного сборного бетона. Для стен дополнительными вариантами являются технология бетонной кладки и изоляционные бетонные формы (ICF). ICF — это пустотелые блоки или панели из огнестойкой изоляционной пены, которые укладываются друг на друга для формирования формы стен здания, а затем заполняются железобетоном для создания конструкции.

Бетон также обеспечивает хорошую устойчивость к внешним силам, таким как сильные ветры, ураганы и торнадо, благодаря своей боковой жесткости, что приводит к минимальному горизонтальному движению. Однако эта жесткость может работать против определенных типов бетонных конструкций, особенно там, где требуется относительно более гибкая конструкция для сопротивления более экстремальным силам.

Как обсуждалось выше, бетон очень прочен при сжатии, но слаб при растяжении. Более сильные землетрясения могут создавать очень большие сдвиговые нагрузки на конструкции. Эти сдвиговые нагрузки подвергают конструкцию как растягивающим, так и сжимающим нагрузкам. Бетонные конструкции без армирования, как и другие неармированные каменные конструкции, могут разрушиться во время сильного землетрясения. Неармированные каменные конструкции представляют собой один из самых больших рисков землетрясений в мире. [105] Эти риски можно снизить путем сейсмической модернизации зданий, находящихся в зоне риска (например, школьных зданий в Стамбуле, Турция). [106]

.jpg/440px-Buffalo_City_Court_Building,_1971-74,_Pfohl,_Roberts_and_Biggie_(8448022295).jpg)

Бетон — один из самых прочных строительных материалов. Он обеспечивает превосходную огнестойкость по сравнению с деревянными конструкциями и со временем набирает прочность. Конструкции из бетона могут иметь длительный срок службы. [107] Бетон используется больше, чем любой другой искусственный материал в мире. [108] По состоянию на 2006 год, ежегодно производится около 7,5 миллиардов кубических метров бетона, более одного кубического метра на каждого человека на Земле. [109]

Использование арматуры в виде железа было введено в 1850-х годах французским промышленником Франсуа Куанье, и только в 1880-х годах немецкий инженер-строитель Г. А. Вайсс использовал сталь в качестве арматуры. Бетон — относительно хрупкий материал, который прочен при сжатии, но менее прочен при растяжении. Обычный, неармированный бетон непригоден для многих конструкций, поскольку он относительно плохо выдерживает напряжения, вызванные вибрациями, ветровой нагрузкой и т. д. Поэтому для увеличения его общей прочности в бетон до его застывания можно встроить стальные стержни, проволоку, сетку или тросы. Эта арматура, часто называемая арматурой, противостоит растягивающим силам. [111]

Железобетон (ЖБ) — универсальный композит и один из наиболее широко используемых материалов в современном строительстве. Он состоит из различных составляющих материалов с очень разными свойствами, которые дополняют друг друга. В случае железобетона компонентными материалами почти всегда являются бетон и сталь. Эти два материала образуют прочную связь друг с другом и способны противостоять различным приложенным силам, эффективно действуя как единый структурный элемент. [112]

Железобетон может быть сборным или отлитым на месте (in situ) и используется в широком спектре применений, таких как: плиты, стены, балки, колонны, фундаменты и каркасные конструкции. Армирование обычно размещается в областях бетона, которые, вероятно, будут подвергаться растяжению, например, в нижней части балок. Обычно, имеется минимум 50 мм покрытия, как выше, так и ниже стальной арматуры, чтобы противостоять растрескиванию и коррозии, которые могут привести к структурной нестабильности. [111] Другие типы не стальной арматуры, такие как фиброармированные бетоны , используются для специализированных применений, в основном как средство контроля трещин. [112]

Сборный бетон — это бетон, который отливается в одном месте для использования в другом месте и является мобильным материалом. Большая часть производства сборного железобетона осуществляется на заводах специализированных поставщиков, хотя в некоторых случаях из-за экономических и географических факторов, масштаба продукции или трудности доступа элементы отливаются на строительной площадке или рядом с ней. [113] Сборное железобетонное производство имеет значительные преимущества, поскольку оно осуществляется в контролируемой среде, защищенной от стихии, но недостатком этого является вклад в выбросы парниковых газов при транспортировке на строительную площадку. [112]

Преимущества, достигаемые при использовании сборного железобетона: [113]

Из-за экзотермической химической реакции цемента во время установки, большие бетонные конструкции, такие как плотины , судоходные шлюзы , большие матовые фундаменты и большие волнорезы , генерируют избыточное тепло во время гидратации и связанного с этим расширения. Чтобы смягчить эти эффекты, во время строительства обычно применяется последующее охлаждение [114] . Ранний пример на плотине Гувера использовал сеть труб между вертикальными бетонными укладками для циркуляции охлаждающей воды во время процесса отверждения, чтобы избежать разрушительного перегрева. Подобные системы используются до сих пор; в зависимости от объема заливки, используемой бетонной смеси и температуры окружающего воздуха, процесс охлаждения может длиться в течение многих месяцев после укладки бетона. Различные методы также используются для предварительного охлаждения бетонной смеси в массивных бетонных конструкциях. [114]

Другой подход к массивным бетонным конструкциям, который минимизирует побочный тепловой продукт цемента, заключается в использовании уплотненного валиком бетона , который использует сухую смесь, которая имеет гораздо меньшие требования к охлаждению, чем обычная мокрая укладка. Он укладывается толстыми слоями в виде полусухого материала, а затем уплотняется валиком в плотную, прочную массу.

Необработанные бетонные поверхности, как правило, пористые и имеют относительно неинтересный вид. Можно применять множество отделок, чтобы улучшить внешний вид и защитить поверхность от пятен, проникновения воды и замерзания.

Примерами улучшенного внешнего вида являются штампованный бетон , где влажный бетон имеет рисунок, отпечатанный на поверхности, чтобы создать эффект мощеного, булыжного или кирпичного покрытия, и может сопровождаться окраской. Другим популярным эффектом для напольных покрытий и столешниц является полированный бетон , где бетон полируется оптически плоско с помощью алмазных абразивов и герметизируется полимерами или другими герметиками.

Другие виды отделки можно выполнить с помощью долбления или более традиционных методов, таких как покраска или покрытие другими материалами.

Правильная обработка поверхности бетона, а следовательно, и его характеристик, является важным этапом в строительстве и реконструкции архитектурных сооружений. [115]

Предварительно напряженный бетон — это вид железобетона, который создает сжимающие напряжения во время строительства, чтобы противостоять растягивающим напряжениям, испытываемым при использовании. Это может значительно снизить вес балок или плит за счет лучшего распределения напряжений в конструкции для оптимального использования арматуры. Например, горизонтальная балка имеет тенденцию провисать. Предварительно напряженная арматура вдоль нижней части балки противодействует этому. В предварительно напряженном бетоне предварительное напряжение достигается с помощью стальных или полимерных арматурных стержней или арматуры, которые подвергаются растягивающему усилию до заливки или для бетона с пост-напряжением после заливки.

Используются две разные системы: [112]

Более 55 000 миль (89 000 км) автомагистралей в Соединенных Штатах вымощены этим материалом. Железобетон , предварительно напряженный бетон и сборный бетон являются наиболее широко используемыми типами бетонных функциональных расширений в наши дни. Для получения дополнительной информации см. Архитектура брутализма .

После смешивания бетон обычно транспортируется к месту, где он должен стать структурным элементом. В зависимости от расстояния, необходимого количества и других деталей применения используются различные методы транспортировки и размещения. Большие объемы часто перевозятся на грузовиках, выливаются под действием силы тяжести или через бетонолитную машину , или перекачиваются через трубу. Меньшие объемы могут перевозиться в скипе (металлический контейнер, который можно наклонять или открывать для выпуска содержимого, обычно транспортируется краном или подъемником), или тачке, или перевозиться в мешках для ручной укладки под водой.

Экстремальные погодные условия (экстремальная жара или холод; ветреная погода и перепады влажности) могут значительно изменить качество бетона. При укладке в холодную погоду соблюдаются многочисленные меры предосторожности. [116] Низкие температуры значительно замедляют химические реакции, участвующие в гидратации цемента, тем самым влияя на развитие прочности. Предотвращение замерзания является наиболее важной мерой предосторожности, поскольку образование кристаллов льда может привести к повреждению кристаллической структуры гидратированного цементного теста. Если поверхность бетонной заливки изолирована от внешних температур, тепло гидратации предотвратит замерзание.

Американский институт бетона (ACI) определяет укладку бетона в холодную погоду, ACI 306, [117] :

В Канаде , где в холодное время года температура, как правило, значительно ниже, CSA A23.1 использует следующие критерии :

Минимальная прочность перед воздействием экстремального холода на бетон составляет 500 фунтов на квадратный дюйм (3,4 МПа). В CSA A 23.1 указано, что прочность на сжатие 7,0 МПа считается безопасной для воздействия замораживания.

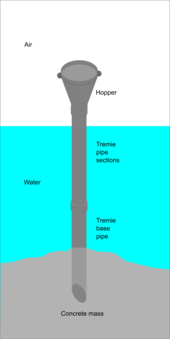

Бетон можно размещать и застывать под водой. Необходимо соблюдать осторожность при размещении, чтобы предотвратить вымывание цемента. Подводные методы размещения включают в себя бетонолитную трубу , насос, размещение скипов, ручное размещение с использованием мешков-переключателей и мешковую работу. [118]

Бетономешалка — это вертикальная или почти вертикальная труба с загрузочной воронкой наверху, используемая для заливки бетона под водой таким образом, чтобы избежать вымывания цемента из смеси из-за турбулентного контакта воды с бетоном во время его течения. Это обеспечивает более надежную прочность продукта.

TheМетод мешка с защелкой обычно используется для размещения небольших количеств и для ремонта. Мокрый бетон загружается в многоразовый брезентовый мешок и выдавливается в нужном месте водолазом. Необходимо соблюдать осторожность, чтобы избежать вымывания цемента и мелких частиц.

Подводная мешочная работа — это ручная укладка водолазами тканых мешков, содержащих сухую смесь, с последующим прокалыванием мешков стальными арматурными штифтами, чтобы связать мешки вместе через каждые два или три слоя и создать путь для гидратации, чтобы вызвать отверждение, которое обычно может занять около 6-12 часов для начального затвердевания и полного затвердевания на следующий день. Бетон, уложенный мешками, обычно достигает полной прочности в течение 28 дней. Каждый мешок должен быть проколот как минимум одним, а лучше до четырех штифтов. Мешочная работа — это простой и удобный метод подводной укладки бетона, который не требует насосов, установок или опалубки и который может минимизировать воздействие на окружающую среду от диспергирования цемента в воде. Доступны предварительно заполненные мешки, которые запечатаны для предотвращения преждевременной гидратации при хранении в подходящих сухих условиях. Мешки могут быть биоразлагаемыми. [119]

Заполненный цементным раствором заполнитель представляет собой альтернативный метод формирования бетонной массы под водой, при котором формы заполняются крупным заполнителем, а пустоты затем полностью заполняются снизу путем вытеснения воды закачиваемым цементным раствором . [118]

Бетонные дороги более экономичны для езды по ним, [120] более светоотражающие и служат значительно дольше, чем другие покрытия, но при этом имеют гораздо меньшую долю рынка, чем другие решения для мощения. Современные методы мощения и практика проектирования изменили экономику бетонного покрытия, так что хорошо спроектированное и уложенное бетонное покрытие будет менее дорогим по первоначальным затратам и значительно менее дорогим в течение жизненного цикла. Еще одним важным преимуществом является то, что можно использовать водопроницаемый бетон , что устраняет необходимость в размещении ливневых стоков рядом с дорогой и снижает необходимость в слегка уклонном дорожном покрытии для стока дождевой воды. Отсутствие необходимости в сбросе дождевой воды с помощью дренажей также означает, что требуется меньше электроэнергии (в противном случае в системе распределения воды требуется больше перекачки), и дождевая вода не загрязняется, поскольку она больше не смешивается с загрязненной водой. Вместо этого она немедленно впитывается землей. [ необходима цитата ]

Цемент, отформованный в лес трубчатых структур, может быть в 5,6 раз более устойчивым к растрескиванию/разрушению, чем стандартный бетон. Подход имитирует кортикальную кость млекопитающих , которая имеет эллиптические, полые остеоны, подвешенные в органической матрице, соединенные относительно слабыми «цементными линиями». Цементные линии обеспечивают предпочтительный путь трещины в плоскости. Эта конструкция разрушается через «механизм пошагового упрочнения». Трещины удерживаются внутри трубки, уменьшая распространение, рассеивая энергию на каждой трубке/шаге. [121]

Производство и использование бетона оказывает широкий спектр экологических, экономических и социальных воздействий.

Шлифовка бетона может привести к образованию опасной пыли . Воздействие цементной пыли может привести к таким проблемам, как силикоз , заболевание почек, раздражение кожи и аналогичным последствиям. Национальный институт охраны труда США в Соединенных Штатах рекомендует прикреплять кожухи местной вытяжной вентиляции к электрическим бетоноизмельчителям для контроля распространения этой пыли. Кроме того, Управление по охране труда (OSHA) ввело более строгие правила для компаний, чьи работники регулярно контактируют с кремниевой пылью. Обновленное правило по кремнезему, которое OSHA ввело в действие 23 сентября 2017 года для строительных компаний, ограничило количество вдыхаемого кристаллического кремнезема, с которым рабочие могут законно контактировать, до 50 микрограммов на кубический метр воздуха за 8-часовой рабочий день. Это же правило вступило в силу 23 июня 2018 года для общей промышленности, гидроразрыва пласта и морского судоходства. Этот срок был продлен до 23 июня 2021 года для инженерного контроля в отрасли гидроразрыва пласта. Компании, которые не соблюдают ужесточенные правила безопасности, могут столкнуться с финансовыми издержками и значительными штрафами. Наличие некоторых веществ в бетоне, включая полезные и нежелательные добавки, может вызывать проблемы со здоровьем из-за токсичности и радиоактивности. Свежий бетон (до полного затвердевания) является сильнощелочным и должен обрабатываться с использованием надлежащих средств защиты.

Основным компонентом бетона является цемент , мелкий порошок, используемый в основном для связывания песка и более крупных заполнителей в бетоне. Хотя существует множество типов цемента, наиболее распространенным является « портландцемент », который производится путем смешивания клинкера с меньшим количеством других добавок, таких как гипс и молотый известняк. Производство клинкера, основного компонента цемента, отвечает за большую часть выбросов парниковых газов в секторе, включая как энергоемкость, так и технологические выбросы. [122]

Цементная промышленность является одним из трех основных производителей углекислого газа, основного парникового газа, — два других — это отрасли по производству энергии и транспорту. В среднем каждая тонна произведенного цемента выбрасывает в атмосферу одну тонну CO 2 . Производители-пионеры цемента заявили, что достигли более низкой интенсивности выбросов углерода, составив 590 кг эквивалента CO 2 на тонну произведенного цемента. [123] Выбросы происходят из-за процессов горения и прокаливания, [124] которые примерно составляют 40% и 60% парниковых газов соответственно. Учитывая, что цемент составляет лишь часть компонентов бетона, по оценкам, тонна бетона ответственна за выбросы около 100–200 кг CO 2 . [125] [126] Ежегодно во всем мире используется более 10 миллиардов тонн бетона. [126] В ближайшие годы большие объемы бетона будут продолжать использоваться, и снижение выбросов CO 2 в этом секторе станет еще более важным.

Бетон используется для создания твердых поверхностей, которые способствуют поверхностному стоку , что может вызвать сильную эрозию почвы, загрязнение воды и наводнения, но, наоборот, может использоваться для отвода, строительства плотин и контроля наводнений. Бетонная пыль, выделяемая при сносе зданий и стихийных бедствиях, может быть основным источником опасного загрязнения воздуха . Бетон вносит вклад в эффект городского острова тепла , хотя и в меньшей степени, чем асфальт .

Сокращение содержания цементного клинкера может оказать положительное влияние на оценку жизненного цикла бетона в окружающей среде. Некоторые исследовательские работы по сокращению содержания цементного клинкера в бетоне уже были проведены. Однако существуют различные исследовательские стратегии. Часто замена некоторого количества клинкера на большие количества шлака или летучей золы исследовалась на основе традиционной технологии производства бетона. Это может привести к растрате дефицитного сырья, такого как шлак и летучая зола. Целью других исследовательских мероприятий является эффективное использование цемента и реактивных материалов, таких как шлак и летучая зола, в бетоне на основе модифицированного подхода к проектированию смеси. [127]

Содержание углерода в сборном бетонном фасаде можно сократить на 50% при использовании представленного армированного фиброй высокоэффективного бетона вместо типичной железобетонной облицовки. [128]

Были проведены исследования по коммерциализации низкоуглеродистых бетонов. Оценка жизненного цикла (LCA) низкоуглеродистого бетона была исследована в соответствии с коэффициентами замены измельченного гранулированного доменного шлака (GGBS) и летучей золы (FA). Потенциал глобального потепления (GWP) GGBS снизился на 1,1 кг CO2 - экв/м3 , в то время как FA снизился на 17,3 кг CO2 - экв/м3 , когда коэффициент замены минеральной добавки был увеличен на 10%. В этом исследовании также сравнивались прочностные свойства бинарного смешанного низкоуглеродистого бетона в соответствии с коэффициентами замены, и был выведен применимый диапазон пропорций смешивания. [129]

Высокоэффективные строительные материалы будут особенно важны для повышения устойчивости, в том числе для защиты от наводнений и защиты критической инфраструктуры. Риски для инфраструктуры и городов, создаваемые экстремальными погодными явлениями, особенно серьезны для тех мест, которые подвержены наводнениям и ураганам, а также там, где жителям нужна защита от экстремальных летних температур. Традиционный бетон может подвергаться деформации при воздействии влажности и более высоких концентраций атмосферного CO2 . Хотя бетон, вероятно, останется важным в приложениях, где окружающая среда является сложной, также необходимы новые, более умные и более адаптируемые материалы. [126] [130]

Мировой рекорд по самой большой заливке бетона в рамках одного проекта — плотина Three Gorges в провинции Хубэй, Китай, построенная корпорацией Three Gorges. Количество бетона, использованного при строительстве плотины, оценивается в 16 миллионов кубических метров за 17 лет. Предыдущий рекорд составлял 12,3 миллиона кубических метров, установленный гидроэлектростанцией Itaipu в Бразилии. [135] [136] [137]

Мировой рекорд по подаче бетона насосом был установлен 7 августа 2009 года во время строительства гидроэлектростанции Парбати , недалеко от деревни Суинд, Химачал-Прадеш , Индия, когда бетонная смесь была закачана на вертикальную высоту 715 м (2346 футов). [138] [139]

Работы по строительству плотины Полаварам в Андхра -Прадеше 6 января 2019 года вошли в Книгу рекордов Гиннесса, залив 32 100 кубометров бетона за 24 часа. [140] Мировой рекорд по самому большому непрерывно залитому бетонному плоту был достигнут в августе 2007 года в Абу-Даби подрядной фирмой Al Habtoor-CCC Joint Venture, а поставщиком бетона является Unibeton Ready Mix. [141] [142] Заливка (часть фундамента для башни Landmark Tower в Абу-Даби ) составила 16 000 кубометров бетона, залитых в течение двух дней. [143] Предыдущий рекорд, 13 200 кубометров, залитых за 54 часа, несмотря на сильный тропический шторм, потребовавший накрыть площадку брезентом, чтобы продолжить работы, был достигнут в 1992 году совместными японскими и южнокорейскими консорциумами Hazama Corporation и Samsung C&T Corporation при строительстве башен Петронас в Куала-Лумпуре , Малайзия . [144]

Мировой рекорд по самому большому непрерывно залитому бетонному полу был установлен 8 ноября 1997 года в Луисвилле , штат Кентукки, проектно-строительной фирмой EXXCEL Project Management. Монолитная укладка состояла из 225 000 квадратных футов (20 900 м 2 ) бетона, уложенного за 30 часов, с допуском плоскостности F F 54,60 и допуском горизонтальности F L 43,83. Это превзошло предыдущий рекорд на 50% по общему объему и на 7,5% по общей площади. [145] [146]

Рекорд по самой большой непрерывной подводной заливке бетона был установлен 18 октября 2010 года в Новом Орлеане, штат Луизиана, подрядчиком CJ Mahan Construction Company, LLC из Гроув-Сити, штат Огайо. Укладка состояла из 10 251 кубических ярдов бетона, уложенного за 58,5 часов с использованием двух бетононасосов и двух специальных бетонных заводов. После затвердевания эта укладка позволяет осушить перемычку площадью 50 180 квадратных футов (4662 м 2 ) примерно на 26 футов (7,9 м) ниже уровня моря, что позволяет завершить строительство Inner Harbor Navigation Canal Sill & Monolith Project всухую. [147]

{{cite book}}: CS1 maint: DOI inactive as of September 2024 (link)