Циркониевые сплавы представляют собой твердые растворы циркония или других металлов , общая подгруппа, имеющая торговую марку Zircaloy . Цирконий имеет очень низкое сечение поглощения тепловых нейтронов , высокую твердость, пластичность и коррозионную стойкость . Одно из основных применений циркониевых сплавов - в ядерной технике , в качестве оболочки топливных стержней в ядерных реакторах , особенно в водных реакторах . Типичный состав ядерно-чистых циркониевых сплавов - более 95 весовых процентов [1] циркония и менее 2% олова , ниобия , железа , хрома , никеля и других металлов, которые добавляются для улучшения механических свойств и коррозионной стойкости. [2]

Водяное охлаждение реакторных циркониевых сплавов повышает требования к их стойкости к окислительной нодулярной коррозии . Кроме того, окислительная реакция циркония с водой выделяет водородный газ, который частично диффундирует в сплав и образует гидриды циркония . [3] Гидриды менее плотные и механически слабее сплава; их образование приводит к образованию пузырей и трещин на оболочке — явлению, известному как водородная хрупкость . [4] [5]

Коммерческий неядерный цирконий обычно содержит 1–5% гафния , чье сечение поглощения нейтронов в 600 раз больше, чем у циркония. Поэтому гафний должен быть почти полностью удален (снижен до < 0,02% сплава) для реакторных применений. [2] [6]

Сплавы циркония ядерного качества содержат более 95% Zr, и поэтому большинство их свойств схожи со свойствами чистого циркония . Сечение поглощения тепловых нейтронов составляет 0,18 барн для циркония, что намного ниже, чем у таких распространенных металлов, как железо (2,4 барн) и никель (4,5 барн). [6] Состав и основные области применения распространенных сплавов реакторного качества приведены ниже. Эти сплавы содержат менее 0,3% железа и хрома и 0,1–0,14% кислорода. [7]

* ZIRLO означает цирконий с низкой степенью окисления .

При температурах ниже 1100 К сплавы циркония относятся к гексагональной кристаллической системе (ГКП). Ее микроструктура, выявленная путем химического воздействия, показывает игольчатые зерна, типичные для структуры Видманштеттена . При отжиге ниже температуры фазового перехода (α-Zr в β-Zr) зерна становятся равноосными с размерами от 3 до 5 мкм. [8] [9]

Zircaloy 1 был разработан после того, как цирконий был выбран адмиралом Х. Г. Риковером в качестве конструкционного материала для компонентов реактора с высокой зоной потока и оболочки для пучков трубок топливных таблеток в прототипах реакторов подводных лодок в конце 1940-х годов. Выбор был обусловлен сочетанием прочности, низкого нейтронного сечения и коррозионной стойкости. [10] Zircaloy-2 был непреднамеренно разработан путем плавления Zircaloy-1 в тигле, ранее использовавшемся для нержавеющей стали. [10] Более новые сплавы не содержат Ni, включая Zircaloy-4, ZIRLO и M5 (с 1% ниобия ). [11]

Циркониевые сплавы легко реагируют с кислородом , образуя нанометровый слой пассивации . [12] Коррозионная стойкость сплавов может значительно ухудшиться при наличии некоторых примесей (например, более 40 ppm углерода или более 300 ppm азота ). [13] Коррозионная стойкость циркониевых сплавов повышается за счет преднамеренного создания более толстого слоя пассивации из черного блестящего оксида циркония . Также могут использоваться нитридные покрытия.

В то время как нет единого мнения о том, имеют ли цирконий и циркониевый сплав одинаковую скорость окисления, циркалои 2 и 4 ведут себя в этом отношении очень похоже. Окисление происходит с одинаковой скоростью на воздухе или в воде и протекает в условиях окружающей среды или в высоком вакууме. Тонкий субмикрометровый слой диоксида циркония быстро образуется на поверхности и останавливает дальнейшую диффузию кислорода в объем и последующее окисление. Зависимость скорости окисления R от температуры и давления можно выразить как [14]

Скорость окисления R здесь выражена в граммах/(см2 · секунду); P - давление в атмосфере , то есть коэффициент P 1/6 = 1 при давлении окружающей среды; энергия активации составляет 1,47 эВ ; k B - постоянная Больцмана (8,617 × 10−5 эВ/К), а T — абсолютная температура в кельвинах .

Таким образом, скорость окисления R составляет 10−20 г на 1 м2 площади в секунду при 0 °C, 6 × 10−8 г м −2 с −1 при 300 °C, 5,4 мг м −2 с −1 при 700 °C и 300 мг м −2 с −1 при 1000 °C. Хотя четкого порога окисления нет, оно становится заметным в макроскопических масштабах при температурах в несколько сотен °C.

Одним из недостатков металлического циркония является случай аварии с потерей теплоносителя в ядерном реакторе. Циркониевая оболочка быстро реагирует с водяным паром при температуре выше 1500 К (1230 °C). [15] [16] Окисление циркония водой сопровождается выделением газообразного водорода . Это окисление ускоряется при высоких температурах, например, внутри активной зоны реактора, если топливные сборки больше не полностью покрыты жидкой водой и недостаточно охлаждены. [17] Затем металлический цирконий окисляется протонами воды с образованием газообразного водорода в соответствии со следующей окислительно-восстановительной реакцией :

Циркониевая оболочка в присутствии оксида дейтерия D2O , часто используемого в качестве замедлителя и теплоносителя в реакторах нового поколения с тяжелой водой под давлением , которые используют ядерные реакторы, разработанные CANDU, будет проявлять такое же окисление при воздействии пара оксида дейтерия следующим образом:

Эта экзотермическая реакция, хотя и происходит только при высокой температуре, похожа на реакцию щелочных металлов (таких как натрий или калий ) с водой. Она также очень похожа на анаэробное окисление железа водой (реакция, которую использовал при высокой температуре Антуан Лавуазье для получения водорода в своих экспериментах).

Эта реакция стала причиной небольшого взрыва водорода, впервые произошедшего внутри здания реактора АЭС Три-Майл-Айленд в 1979 году, который не повредил защитную оболочку. Такая же реакция произошла в реакторах с кипящей водой 1, 2 и 3 АЭС Фукусима-1 (Япония) после того, как охлаждение реактора было прервано связанными с этим землетрясением и цунами во время катастрофы 11 марта 2011 года, что привело к ядерной катастрофе на Фукусиме-1 . Водородный газ был выпущен в помещения для технического обслуживания реактора, и образовавшаяся взрывоопасная смесь водорода с кислородом воздуха взорвалась. Взрывы серьезно повредили внешние здания и по крайней мере одно защитное сооружение. [18] Реакция также произошла во время аварии на Чернобыльской АЭС , когда пар из реактора начал выходить. [19] Во многих защитных оболочках реакторов с водяным охлаждением установлены пассивные автокаталитические рекомбинаторы на основе катализатора для быстрого преобразования водорода и кислорода в воду при комнатной температуре до достижения предела взрываемости.

В приведенном выше сценарии окисления 5–20% выделившегося водорода диффундирует в оболочку из циркониевого сплава, образуя гидриды циркония . [20] Процесс производства водорода также механически ослабляет оболочку стержней, поскольку гидриды имеют более низкую пластичность и плотность, чем цирконий или его сплавы, и, таким образом, при накоплении водорода образуются пузыри и трещины . [4] Этот процесс также известен как водородная хрупкость . Сообщалось, что концентрация водорода в гидридах также зависит от места зарождения осадков. [21] [22]

В случае аварии с потерей теплоносителя ( LOCA ) в поврежденном ядерном реакторе водородная хрупкость ускоряет деградацию оболочки из циркониевого сплава топливных стержней, подвергающихся воздействию высокотемпературного пара. [23]

Циркониевые сплавы используются в ядерной промышленности в качестве оболочки топливных стержней из-за высокой прочности циркония и низкого сечения поглощения нейтронов. Он может подвергаться условиям нагрузки с высокой скоростью деформации во время формования и в случае аварии реактора . В этом контексте взаимосвязь между механическими свойствами, зависящими от скорости деформации, кристаллографической текстурой и режимами деформации, такими как скольжение и деформационное двойникование . [24]

Цирконий имеет гексагональную плотноупакованную кристаллическую структуру (ГКП) при комнатной температуре, где 〈𝑎〉призматическое скольжение имеет самое низкое критическое разрешенное напряжение сдвига . 〈𝑎〉 скольжение ортогонально оси 〈𝑐〉 элементарной ячейки и, следовательно, не может приспособиться к деформации вдоль 〈𝑐〉. [29] Чтобы составить пять независимых режимов скольжения и разрешить произвольную деформацию в поликристалле, вторичные системы деформации, такие как двойникование вдоль пирамидальных плоскостей и 〈𝑐 + 𝑎〉скольжение либо по пирамидальным плоскостям 1-го порядка, либо по пирамидальным плоскостям 2-го порядка, играют важную роль в деформации поликристалла Zr. Поэтому относительная активность деформационного скольжения и режимов двойникования в зависимости от текстуры и скорости деформации имеет решающее значение для понимания поведения деформации. Анизотропная деформация во время обработки влияет на текстуру конечной детали Zr; Понимание относительного преобладания деформационного двойникования и скольжения важно для контроля текстуры при обработке и прогнозирования вероятных видов отказов в процессе эксплуатации.

Известные системы деформации в Zr показаны на рисунке 1. Предпочтительной системой скольжения при комнатной температуре с самым низким критическим разрешенным напряжением сдвига (CRSS) в разбавленных сплавах Zr является 〈𝑎〉 призматическое скольжение. [30] CRSS 〈𝑎〉 призматического скольжения увеличивается с содержанием интерстиций, в частности кислорода, углерода и азота, и уменьшается с ростом температуры. [31]〈𝑎〉 базальное скольжение в монокристалле Zr высокой чистоты, деформированном с низкой скоростью деформации 10−4 с − 1, наблюдалось только при температурах выше 550 °C. [32] При комнатной температуре базисное скольжение наблюдается в небольших количествах как вторичная система скольжения по отношению к 〈𝑎〉 призматическому скольжению и усиливается во время нагрузки с высокой скоростью деформации. [33] [34] Исследования деформации Zr при комнатной температуре, 〈𝑎〉 базальное скольжение иногда игнорируется [35] [25] и, как было показано, не влияет на макроскопическую реакцию напряжения-деформации при комнатной температуре. [36] Однако испытания микроконсолей при комнатной температуре в монокристалле Zr коммерческой чистоты показывают, что 〈𝑎〉 базальное скольжение имеет всего в 1,3 раза более высокую CRSS, чем 〈𝑎〉 призматическое скольжение, что подразумевает значительную активацию при деформации поликристалла при благоприятном напряженном состоянии. 1-й порядок 〈𝑐 + 𝑎〉 пирамидального скольжения имеет 3,5 раза более высокую CRSS, чем 〈𝑎〉 призматическое скольжение. [30] Скольжение по пирамидальным плоскостям 2-го порядка редко наблюдается в сплавах Zr, но обычно наблюдается пирамидальное скольжение 1-го порядка 〈𝑐 + 𝑎〉. [30] [37] [38] [39] Йенсен и Бакофен [40] наблюдали локализованные полосы сдвига с дислокациями 〈𝑐 + 𝑎〉 на плоскостях {112̅ 4} во время нагрузки по оси 〈𝑐〉, что привело к пластичному разрушению при комнатной температуре, но это не плоскость скольжения, поскольку векторы 〈𝑐 + 𝑎〉 не лежат в плоскостях {112̅ 4}.

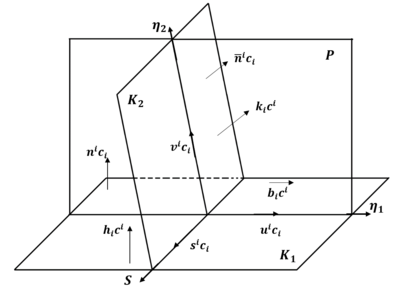

Двойникование деформации производит скоординированную сдвиговую трансформацию в кристаллическом материале. Типы двойников можно классифицировать как двойники сжатия (C1, C2) или растяжения (T1, T2), которые приспосабливают деформацию либо для сжатия, либо для растяжения оси <𝑐> гексагональной плотноупакованной (HCP) элементарной ячейки. Двойникование кристаллографически определяется его плоскостью двойникования 𝑲 𝟏 , зеркальной плоскостью в двойнике и исходном материале, и 𝜼 𝟏, которая является направлением сдвига двойникования. Двойники деформации в Zr обычно имеют линзовидную форму, удлиняясь в направлении 𝜼 𝟏 и утолщаясь вдоль нормали плоскости 𝑲 𝟏 . [41]

Плоскость близнеца, направление сдвига и плоскость сдвига образуют базисные векторы ортогонального набора. Соотношение разориентации оси и угла между родителем и близнецом представляет собой поворот на угол 𝜉 вокруг нормального направления плоскости сдвига 𝑷.

В более общем смысле двойникование можно описать как поворот на 180° вокруг оси (𝜼 𝟏 или 𝑲 𝟏 нормального направления) или зеркальное отражение в плоскости (𝑲 𝟏 или 𝜼 𝟏 нормальной плоскости). Преобладающим типом двойников в цирконии является 𝑲 𝟏 = {101̅2} 𝜼 𝟏 = <101̅1> (T1) двойникование, и для этого {101̅2}<101̅1> двойника нет различия между четырьмя превращениями, поскольку они эквивалентны. [41]

Из-за симметрии в кристаллической структуре HCP для каждого типа существует шесть кристаллографически эквивалентных вариантов двойников. Различные варианты двойников одного и того же типа в зерне не могут быть различены по их осевой угловой разориентации относительно родительской, которые одинаковы для всех вариантов типа двойника. Тем не менее, их можно различить, используя их абсолютную ориентацию относительно оси нагрузки, а в некоторых случаях (в зависимости от плоскости сечения) и след границы двойника.

Тип первичного двойника, образующегося в любом образце, зависит от состояния и скорости деформации, температуры и ориентации кристалла. В макроскопических образцах на это обычно сильно влияют кристаллографическая текстура, размер зерна и конкурирующие моды деформации (например, скольжение дислокаций) в сочетании с осью и направлением нагрузки. Тип двойника T1 доминирует при комнатной температуре и квазистатических скоростях деформации. [35] Типы двойников, присутствующие при температуре жидкого азота, — это {112̅2}〈112̅3̅〉(двойникование C1) и {101̅2}〈101̅1〉 (двойникование T1). Вторичные двойники другого типа могут образовываться внутри первичных двойников, поскольку кристалл переориентируется относительно оси нагрузки. [35] Система компрессионных двойников C2 {101̅1}〈1̅012〉 активна только при высоких температурах, [42] [43] и активируется в первую очередь базисному скольжению во время деформации при 550 °C. [32]

Кашнер и Грей [44] наблюдают, что предел текучести увеличивается с ростом скорости деформации в диапазоне от 0,001 с −1 до 3500 с −1 , и что чувствительность к скорости деформации в пределе текучести выше при одноосном сжатии вдоль текстурных компонентов с преобладанием призматических плоскостей, чем базальных плоскостей. Они приходят к выводу, что чувствительность к скорости напряжения течения согласуется с силами Пайерлса, подавляющими движение дислокаций в металлах с низкой симметрией во время деформации с преобладанием скольжения. Это справедливо на ранних стадиях деформации при комнатной температуре, которая в Zr обычно происходит с преобладанием скольжения. [45]

Образцы, сжатые вдоль компонентов текстуры с преимущественно призматическими плоскостями, поддаются более низким напряжениям , чем компоненты текстуры с преимущественно базальными плоскостями, [44] что согласуется с более высоким критическим разрешенным напряжением сдвига для пирамидального скольжения <𝑐 + 𝑎> по сравнению с призматическим скольжением <𝑎>. В исследовании циркония, деформированного при комнатной температуре, с помощью просвечивающей электронной микроскопии МакКейб и др. [35] наблюдали только дислокации <𝑎> в образцах с призматической текстурой, которые, как предполагалось, лежат на призматических плоскостях. Как скольжение <𝑎> (призматическое), так и скольжение <112̅3̅> <𝑐 + 𝑎> ({101̅1} пирамидальное) наблюдались в образцах с базальной текстурой при комнатной температуре, но только дислокации <𝑎> наблюдались в том же образце при температуре жидкого азота.

При квазистатических скоростях деформации МакКейб и др. [35] наблюдали только двойникование T1 в образцах, сжатых вдоль направления пластины с призматической текстурной составляющей вдоль оси нагрузки. Они не наблюдали двойникование T1 в образцах, сжатых вдоль базальных текстур до 25% деформации. Кашнер и Грей отмечают, что деформация при высоких скоростях деформации (3000 с −1 ) приводит к образованию большего количества двойников, чем при квазистатических скоростях деформации, но активированные типы двойников не были идентифицированы. [44]

[46] изучали двойникование как функцию ориентации зерен в образце. Они вычислили глобальный фактор Шмида, используя макроскопическое направление приложенного напряжения. Они нашли разрешенное напряжение сдвига на любом зерне без учета локальных межзеренных взаимодействий, которые могут изменить напряженное состояние. Они обнаружили, что хотя большинство двойников возникают в зернах, благоприятно ориентированных для двойникования в соответствии с глобальным фактором Шмида, около 30% зерен, которые были неблагоприятно ориентированы для двойникования, все еще содержали двойников. Аналогично, присутствующие двойники не всегда имели самый высокий вариант глобального фактора Шмида, только 60% двойников имели самый высокий вариант фактора Шмида. Это можно объяснить сильной зависимостью от локальных напряженных условий в зернах или границах зерен, [47] что трудно измерить экспериментально, особенно при высоких скоростях деформации. Кнежевич и др . [36] подогнали экспериментальные данные высокочистого поликристаллического Zr к самосогласованной вязкопластической модели для изучения скорости и температурной чувствительности систем скольжения и двойникования. Они обнаружили, что двойникование T1 было доминирующей системой скольжения при комнатной температуре для скоростей деформации от 10−3 до 103 с − 1 . Базальное скольжение не способствовало деформации ниже 400°C. Было обнаружено, что двойникование нечувствительно к скорости, а чувствительность к скорости скольжения может объяснить изменения в поведении двойникования в зависимости от скорости деформации.

Двойникование T1 происходит как при квазистатической, так и при высокоскоростной нагрузке. Двойникование T2 происходит только при высокоскоростной нагрузке. Аналогичные доли площади двойникования T1 и T2 активируются при высокой скорости деформации, но двойникование T2 несет большую пластическую деформацию из-за более высокого сдвига двойникования. Двойники T1 имеют тенденцию утолщаться с некогерентными граничными следами вместо удлинения вдоль плоскости двойникования, и в некоторых случаях почти поглощают все материнское зерно. Несколько вариантов двойников T1 могут зарождаться в одном и том же зерне, и кончики двойников защемляются во внутренних частях зерен. С другой стороны, двойники T2 предпочтительно удлиняются вместо утолщения и имеют тенденцию зарождаться в параллельных рядах одного и того же варианта, простирающихся от границы до границы. [24]

Для коммерчески чистого циркония (CP-Zr) 97,0% базальная, 〈𝑎〉 пирамидальная и 〈𝑐 + 𝑎〉 пирамидальная системы скольжения доминируют при сжатии при комнатной температуре вдоль нормального направления (ND) как при квазистатической, так и при высокой скорости деформации, что не наблюдается в поликристаллическом и монокристаллическом Zr высокой чистоты. При деформации в поперечном направлении (TD) оси 〈𝑎〉 доминируют призматическая 〈𝑎〉 и пирамидальная 〈𝑎〉 системы скольжения. Пирамидальная 〈𝑎〉 и базальная системы скольжения более распространены, чем в настоящее время сообщается в литературе, хотя это может быть связано с тем, что 〈традиционные методы анализа не позволяют легко идентифицировать 〈𝑎〉 пирамидальное скольжение. Базальные системы скольжения стимулируются, а призматическое скольжение 〈𝑎〉 подавляется при высокой скорости деформации (HR) по сравнению с нагрузкой с квазистатической скоростью деформации (QS). Это не зависит от текстуры оси нагрузки (ND/TD). [24]

Циркониевые сплавы устойчивы к коррозии и биосовместимы , и поэтому могут использоваться для имплантатов тела . [6] В одном конкретном случае сплав Zr-2.5Nb формируется в коленный или тазобедренный имплантат, а затем окисляется для получения твердой керамической поверхности для использования в опоре на полиэтиленовый компонент. Этот оксидированный циркониевый сплав обеспечивает полезные поверхностные свойства керамики (уменьшенное трение и повышенная стойкость к истиранию), сохраняя при этом полезные объемные свойства основного металла (технологичность, вязкость разрушения и пластичность), обеспечивая хорошее решение для этих медицинских имплантатов.

Zr702 и Zr705 — это сплавы циркония, известные своей высокой коррозионной стойкостью. [48] Zr702 — это коммерчески чистый сорт, [49] широко используемый из-за своей высокой коррозионной стойкости и низкого поглощения нейтронов, особенно в ядерной и химической промышленности. [50] Zr705, легированный 2-3% ниобия, демонстрирует повышенную прочность и трещиностойкость и используется для высоконапряженных применений, таких как сложные химические среды обработки и медицинские имплантаты . [51]

Сокращение спроса на цирконий в России из-за ядерной демилитаризации после окончания холодной войны привело к появлению экзотических изделий из циркония, таких как рюмка для водки, изображенная на фотографии.