Junkers Jumo 004 был первым в мире серийным турбореактивным двигателем, находившимся в эксплуатации, и первым успешным турбореактивным двигателем с осевым компрессором . Около 8000 единиц были произведены компанией Junkers в Германии в конце Второй мировой войны , они устанавливались на истребитель Messerschmitt Me 262 и разведчик/бомбардировщик Arado Ar 234 , а также на прототипы, включая Horten Ho 229. Варианты и копии двигателя производились в Восточной Европе и СССР в течение нескольких лет после окончания Второй мировой войны.

Возможность реактивного движения была продемонстрирована в Германии в начале 1937 года Гансом фон Охаином, работавшим с компанией Heinkel . Большая часть Министерства авиации Рейха ( RLM ) осталась незаинтересованной, но Гельмут Шельп и Ганс Маух увидели потенциал этой концепции и призвали немецких производителей авиадвигателей начать собственные программы разработки реактивных двигателей. Компании оставались скептическими, и новых разработок было проведено мало.

В 1939 году Шельп и Маух посетили компании, чтобы проверить ход работ. Отто Мадер, глава подразделения Junkers Motorenwerke (Jumo) крупной авиационной фирмы Junkers , заявил, что даже если концепция была полезной, у него не было никого, кто мог бы над ней работать. Шельп ответил, что доктор Ансельм Франц , тогда отвечавший за разработку турбо- и нагнетателей Junkers , идеально подошел бы для этой работы. Франц сформировал свою команду разработчиков позже в том же году, и проект получил обозначение RLM 109-004 (префикс 109-, присвоенный RLM, был общим для всех проектов реактивных двигателей в Германии во время Второй мировой войны, включая проекты немецких ракетных двигателей для пилотируемых самолетов во время Второй мировой войны).

Франц выбрал конструкцию, которая была одновременно консервативной и революционной. Его конструкция отличалась от конструкции фон Охайна тем, что он использовал новый тип компрессора , который обеспечивал непрерывный, прямой поток воздуха через двигатель ( осевой компрессор ), недавно разработанный Aerodynamische Versuchsanstalt (AVA – Aerodynamic Research Institute) в Геттингене . Осевой компрессор не только имел превосходную производительность, около 78% эффективности в условиях «реального мира», но и имел меньшее поперечное сечение, что важно для высокоскоростных самолетов. Старый помощник доктора Бруно Брукмана по программе реактивного двигателя, доктор Остерих, сменил его в Берлине и выбрал конструкцию с осевым потоком из-за ее меньшего диаметра; [1] он был на 10 см (3,9 дюйма) меньше, чем конкурирующий осевой поток BMW 003. [ 2]

С другой стороны, он стремился создать двигатель, который был бы намного ниже его теоретического потенциала, в интересах ускорения разработки и упрощения производства. Одним из основных решений было выбрать простую зону сгорания с использованием шести « пламя-банок » вместо более эффективной одной кольцевой банки . По тем же причинам он активно сотрудничал в разработке турбины двигателя с Allgemeine Elektrizitäts-Gesellschaft (General Electric Company, AEG) в Берлине и вместо того, чтобы строить опытные двигатели, решил немедленно начать работу над прототипом двигателя, который можно было бы сразу запустить в производство. Консервативный подход Франца подвергся сомнению со стороны RLM, но был оправдан, когда даже с учетом проблем разработки, с которыми ему пришлось столкнуться, 004 поступил в производство и эксплуатацию намного раньше BMW 003, своего более технологически продвинутого, но немного более слабого конкурента (7,83 кН/1760 фунт-сил).

В Кольберморе, где располагались заводы по производству двигателей Heinkel - Hirth , послевоенная миссия Феддена под руководством сэра Роя Феддена обнаружила, что производство реактивных двигателей проще и требует менее квалифицированной рабочей силы и менее сложной оснастки, чем производство поршневых двигателей; фактически, большую часть изготовления полых турбинных лопаток и листового металла для реактивных двигателей можно было выполнить с помощью инструментов, используемых при изготовлении панелей кузова автомобиля . [3] Сам Федден критиковал крепление корпуса компрессора 004, который состоял из двух половин, прикрученных болтами к полусекциям статорных узлов. [4]

Первый прототип 004A , работавший на дизельном топливе , был впервые испытан в октябре 1940 года, хотя и без выхлопного сопла. Он был испытан на стенде в конце января 1941 года с максимальной тягой 430 кгс (4200 Н; 950 фунтов силы), и работа по увеличению тяги продолжалась, контракт RLM установил минимальную тягу в 600 кгс (5900 Н; 1300 фунтов силы). [5]

Проблемы с вибрацией статоров компрессора, изначально консольно закрепленных снаружи, [6] задержали программу на этом этапе. Макс Бентеле , как инженер-консультант Министерства авиации с опытом работы в области вибраций турбокомпрессоров, помог решить эту проблему. [6] Первоначальные алюминиевые статоры были заменены стальными, в такой конфигурации двигатель развивал 5,9 кН (1300 фунт- сил ) в августе и прошел 10-часовой испытательный полет при 9,8 кН (2200 фунт- сил ) в декабре. Первое летное испытание состоялось 15 марта 1942 года, когда 004A был поднят в воздух самолетом Messerschmitt Bf 110 для запуска двигателя в полете. 004 использовал восьмиступенчатый осевой компрессор с шестью [7] прямоточными камерами сгорания (изготовленными из листовой стали) и одноступенчатой турбиной с полыми лопатками. [4]

18 июля один из прототипов Messerschmitt Me 262 впервые поднялся в воздух с реактивной тягой двигателей 004, и 004 был запущен в производство по заказу RLM на 80 двигателей.

Первоначальные двигатели 004A, созданные для прототипов Me 262, были построены без ограничений по материалам, и они использовали дефицитное сырье, такое как никель , кобальт и молибден, в количествах, которые были неприемлемы в производстве. Франц понял, что Jumo 004 придется перепроектировать, чтобы включить минимум этих стратегических материалов , и это было сделано. Все горячие металлические детали, включая камеру сгорания, были заменены на мягкую сталь, защищенную алюминиевым покрытием, а полые лопатки турбины были изготовлены из гнутого и сварного сплава Cromadur (12% хрома, 18% марганца и 70% железа), разработанного Krupp , и охлаждались сжатым воздухом, «откачиваемым» из компрессора. Срок службы двигателя был сокращен, но с положительной стороны его стало легче конструировать. [5] Серийные двигатели имели литой магниевый корпус из двух половин, одна из которых была с полусекциями статорных узлов, прикрепленными к ней болтами. [4] Четыре передних статора были изготовлены из стальных легированных лопаток, приваренных к креплению; задние пять были изготовлены из прессованного стального листа, согнутого над креплением и приваренного. [4] Стальные легированные лопатки компрессора вставлялись в пазы в диске компрессора и закреплялись небольшими винтами. [4] Сам компрессор был закреплен на стальном валу двенадцатью установочными винтами . [4] Jumo пробовал различные лопатки компрессора, сначала из цельной стали, затем из полого листового металла, приваренные к конусу, с их основаниями, установленными на ромбовидных шпильках на колесе турбины, к которым они были прикреплены штифтами и припаяны . [4]

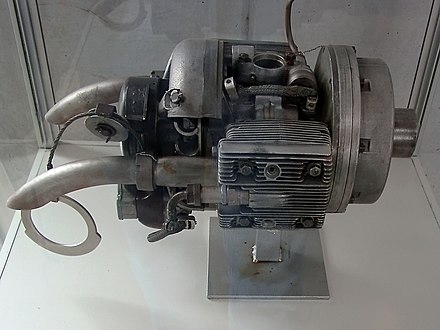

Одной из интересных особенностей 004 был стартер, разработанный немецким инженером Норбертом Риделем , который состоял из 10-сильного (7,5 кВт) двухтактного плоского двигателя позади впускного носового конуса. [4] Отверстие в передней части конуса давало доступ к ручному пусковому устройству, если электрический стартер выходил из строя. Два небольших бака для смеси бензина и масла были установлены в верхнем периметре листового корпуса кольцевого впускного отверстия для заправки стартера. Riedel также использовался для запуска конкурирующего двигателя BMW 003 и для более совершенной конструкции компрессора Heinkel HeS 011 «смешанного потока».

Первая серийная модель 004B весила на 100 кг (220 фунтов) меньше, чем 004A, и в 1943 году прошла несколько 100-часовых испытаний, при этом время между капитальными ремонтами составило 50 часов. [8]

Позже в 1943 году версия 004B столкнулась с поломками лопаток турбины, которые не были поняты командой Junkers. Они сосредоточились на таких областях, как дефекты материала, размер зерна и шероховатость поверхности. В конце концов, в декабре специалист по вибрации лопаток Макс Бентеле был снова привлечен во время совещания в штаб-квартире RLM. Он определил, что поломки были вызваны тем, что одна из собственных частот лопаток находилась в рабочем диапазоне двигателя. Его решением было повысить частоту, увеличив конусность лопаток и укоротив их на 1 миллиметр, и уменьшить рабочую скорость двигателя [6] с 9000 до 8700 об/мин.

Только в начале 1944 года удалось наконец начать полномасштабное производство. Такого рода инженерные проблемы с деталями для серии 109-004 реактивных двигателей стали теми препятствиями, которые стали основным фактором, задержавшим введение Me 262 в эксплуатацию эскадрилий Люфтваффе.

Учитывая низкокачественные стали, используемые в 004B, эти двигатели имели срок службы всего 10–25 часов, возможно, вдвое больше в руках осторожного пилота. [9] Другим недостатком двигателя, общим для всех ранних турбореактивных двигателей, была его вялая реакция дроссельной заслонки. Хуже того, слишком много топлива могло быть впрыснуто в камеры сгорания при слишком быстром перемещении дроссельной заслонки, в результате чего температура поднималась слишком высоко, прежде чем поток воздуха увеличивался, чтобы соответствовать увеличенному количеству топлива. Это перегревало лопатки турбины и было основной причиной отказов двигателя. Тем не менее, это впервые сделало реактивную мощность для боевых самолетов реальностью.

В области выхлопа двигателя использовалось сопло с изменяемой геометрией, известное как сопло-заглушка . Свеча получила прозвище Zwiebel (по-немецки «луковица», из-за ее формы при взгляде сбоку). [4] Свеча перемещалась примерно на 40 см (16 дюймов) вперед и назад, используя приводимый в действие электродвигателем реечный механизм, чтобы изменять площадь поперечного сечения выхлопа для управления тягой.

Jumo 004 мог работать на трех видах топлива: [10]

Стоимость материалов Jumo 004 составила 10 000 ринггитов , что также оказалось несколько дешевле, чем конкурирующий BMW 003 , который стоил 12 000 ринггитов , и дешевле, чем поршневой двигатель Junkers 213 , который стоил 35 000 ринггитов . [11] Более того, для создания реактивных самолетов требовалась менее квалифицированная рабочая сила, и на их изготовление (включая изготовление, сборку и доставку) уходило всего 375 часов, по сравнению с 1400 часами для BMW 801. [12]

Производство и обслуживание 004 производилось на заводе Junkers в Магдебурге под руководством Отто Харткопфа. [13] Готовые двигатели заслужили репутацию ненадежных; время между капитальными ремонтами (технически не время между капитальными ремонтами ) составляло от тридцати до пятидесяти часов, и могло быть всего десять, хотя опытный летчик мог удвоить интервал. [9] (У конкурирующего BMW 003 было около пятидесяти часов.) [9] Процесс включал замену лопаток компрессора (которые получали наибольшие повреждения, как правило, от заглатывания камней и тому подобного, позже известного как кормление ) и лопаток турбины, поврежденных высокими термодинамическими нагрузками. Известно, что немцы использовали как специально разработанные каркасные полусферические клетки, так и/или плоские круглые крышки над воздухозаборниками, чтобы предотвратить попадание посторонних веществ во впускные отверстия реактивных двигателей своих самолетов на земле. Срок службы лопаток компрессора и турбины можно было продлить, перебалансировав роторы во время планового обслуживания; Двухтактный стартерный двигатель Riedel и регулятор турбореактивного двигателя также будут проверены и заменены по мере необходимости. [9] Камеры сгорания требуют обслуживания каждые двадцать часов и замены через 200 часов. [9]

Было построено от 5000 до 8000 004-х; [14] к концу Второй мировой войны производство составляло 1500 единиц в месяц. [4] Миссия Феддена, возглавляемая сэром Роем Федденом , после войны оценила общее производство реактивных двигателей к середине 1946 года, возможно, достигнув 100 000 единиц в год или даже больше. [9]

После Второй мировой войны двигатели Jumo 004 строились в небольшом количестве в Малешице в Чехословакии под обозначением Avia Avia M-04 для оснащения самолета Avia S-92 , который сам по себе был копией Me 262. Модернизированные копии Jumo 004 также строились в Советском Союзе под названием Климов РД-10 , где они устанавливались на самолеты Як-15, а также на многие прототипы реактивных истребителей.

Во Франции захваченные 004 использовались на самолетах Sud-Ouest SO 6000 Triton и Arsenal VG-70 .

( Данные из: Kay, Turbojet: History and Development 1930–1960 : Volume 1: Great Britain and Germany

Компоновка: A = ступени осевого компрессора, C = цилиндрические камеры сгорания, T = ступени турбины.

Несколько образцов турбореактивного двигателя Jumo 004 хранятся в авиационных музеях и исторических коллекциях Северной Америки, Европы и Австралии, в том числе:

Данные из [ требуется ссылка ]

Сравнимые двигатели

Связанные списки