Парокомпрессионное охлаждение или парокомпрессионная холодильная система ( VCRS ), [1] в которой хладагент претерпевает фазовые изменения , является одним из многих холодильных циклов и наиболее широко используемым методом кондиционирования воздуха в зданиях и автомобилях. Он также используется в бытовых и коммерческих холодильниках, крупных складах для хранения охлажденных или замороженных продуктов и мяса, рефрижераторных грузовиках и железнодорожных вагонах, а также во множестве других коммерческих и промышленных услуг. Нефтеперерабатывающие заводы , нефтехимические и химические заводы, а также заводы по переработке природного газа относятся к числу многих типов промышленных предприятий, которые часто используют большие холодильные системы с компрессией пара. Каскадные холодильные системы также могут быть реализованы с использованием двух компрессоров.

Охлаждение можно определить как понижение температуры замкнутого пространства путем удаления тепла из этого помещения и передачи его в другое место. Устройство, выполняющее эту функцию, также может называться кондиционером , холодильником , тепловым насосом с воздушным источником , геотермальным тепловым насосом или чиллером ( тепловым насосом ).

При сжатии пара в качестве среды используется циркулирующий жидкий хладагент , который поглощает и отводит тепло из охлаждаемого пространства, а затем отводит это тепло в другом месте. На рисунке 1 изображена типичная одноступенчатая система сжатия пара. Все подобные системы состоят из четырех компонентов: компрессора , конденсатора , дозирующего устройства или терморасширительного клапана (также называемого дроссельным клапаном) и испарителя. Циркулирующий хладагент поступает в компрессор в термодинамическом состоянии, известном как насыщенный пар [2] , и сжимается до более высокого давления, что также приводит к более высокой температуре. Горячий сжатый пар тогда находится в термодинамическом состоянии, известном как перегретый пар, и имеет температуру и давление, при которых он может конденсироваться либо с охлаждающей водой, либо с охлаждающим воздухом, проходящим через змеевик или трубы.

Перегретый пар затем проходит через конденсатор . Здесь тепло передается от циркулирующего хладагента к внешней среде, позволяя газообразному хладагенту охлаждаться и конденсироваться в жидкость. Отброшенное тепло уносится либо водой, либо воздухом, в зависимости от типа конденсатора.

Сконденсированный жидкий хладагент в термодинамическом состоянии, известном как насыщенная жидкость , затем направляется через расширительный клапан , где он подвергается резкому снижению давления. Это снижение давления приводит к адиабатическому мгновенному испарению части жидкого хладагента. Эффект самоохлаждения при адиабатическом мгновенном испарении снижает температуру смеси жидкости и пара хладагента до уровня, при котором она оказывается ниже температуры охлаждаемого замкнутого пространства.

Холодная смесь жидкого и парового хладагента затем направляется через змеевик или трубки испарителя. Воздух в замкнутом пространстве циркулирует по змеевику или трубкам за счет тепловой конвекции или вентилятора . Поскольку воздух теплее, чем холодный жидкий хладагент, передается тепло, которое охлаждает воздух и вызывает испарение жидкости, возвращая ее в газообразное состояние, поглощая при этом тепло. Пока жидкость остается в потоке хладагента, ее температура не поднимется выше точки кипения хладагента, которая зависит от давления в испарителе. Большинство систем спроектированы так, чтобы испарять весь хладагент, чтобы жидкость не возвращалась в компрессор.

Для завершения цикла охлаждения пары хладагента из испарителя снова становятся насыщенными парами и направляются обратно в компрессор. Со временем испаритель может собирать лед или воду из окружающей среды . Лед тает при размораживании . Вода из растаявшего льда или испарителя затем стекает в поддон и уносится самотеком или конденсатным насосом.

Выбор рабочей жидкости оказывает существенное влияние на производительность холодильных циклов и поэтому играет ключевую роль при проектировании или просто выборе идеальной машины для определенной задачи . Одним из самых распространенных хладагентов является « Фреон ». Фреон — торговое название семейства галогеналкановых хладагентов , производимых DuPont и другими компаниями. Эти хладагенты широко использовались из-за их превосходной стабильности и безопасности: они не были воспламеняемыми при комнатной температуре и атмосферном давлении и не были явно токсичными, как жидкости, которые они заменяли, такие как диоксид серы . Галоалканы также на порядок дороже, чем горючие алканы, полученные из нефти, с аналогичными или лучшими охлаждающими характеристиками.

К сожалению, хлор- и фторсодержащие хладагенты при выходе достигают верхних слоев атмосферы. В стратосфере такие вещества, как ХФУ и ГХФУ , распадаются под действием УФ -излучения, выделяя свободные радикалы хлора. Эти свободные радикалы хлора действуют как катализаторы распада озона посредством цепных реакций. Одна молекула CFC может вызвать разрушение тысяч молекул озона. Это наносит серьезный ущерб озоновому слою , который защищает поверхность Земли от сильного ультрафиолетового излучения Солнца, и, как было доказано, приводит к увеличению заболеваемости раком кожи. Хлор будет оставаться активным катализатором до тех пор, пока он не свяжется с другой частицей, образуя стабильную молекулу. Хладагенты CFC, широко распространенные, но их использование сокращается, включают R-11 и R-12 .

Новые хладагенты, которые имеют меньший эффект разрушения озона по сравнению с ХФУ, заменили большую часть использования ХФУ. Примеры включают ГХФУ (например, R-22 , используемый в большинстве домов) и ГФУ (например, R-134a , используемый в большинстве автомобилей). ГХФУ, в свою очередь, постепенно выводятся из обращения в соответствии с Монреальским протоколом и заменяются гидрофторуглеродами (ГФУ), которые не содержат атомов хлора . Однако ХФУ, ГХФУ и ГФУ обладают очень большим потенциалом глобального потепления (ПГП).

В настоящее время предметом исследований являются более безопасные хладагенты, такие как сверхкритический диоксид углерода , известный как R-744 . [3] Они имеют аналогичную эффективность [ нужна ссылка ] по сравнению с существующими соединениями на основе CFC и HFC, а также имеют на много порядков меньший потенциал глобального потепления. Общая промышленность и руководящие органы стремятся к использованию хладагентов, более благоприятных для ПГП. В промышленных условиях обычно используется аммиак , а также такие газы, как этилен , пропан , изобутан и другие углеводороды (и имеют свои собственные общепринятые числа Rx), в зависимости от требуемых температур и давлений. К сожалению, многие из этих газов легковоспламеняющиеся, взрывоопасные или токсичные; ограничение их использования (т.е. строгий контроль окружающей среды со стороны квалифицированного персонала или использование очень небольшого количества хладагента). ГФО , которые можно рассматривать как ГФУ с некоторыми углерод-углеродными связями, имеющими двойные связи, действительно обещают очень низкое снижение ПГП, что не вызывает дальнейшего беспокойства. В то же время для достижения требуемых свойств и эффективности при разумной стоимости и более низком ПГП используются различные смеси существующих хладагентов.

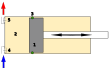

Термодинамику цикла сжатия пара можно проанализировать на диаграмме зависимости температуры от энтропии , как показано на рисунке 2. В точке 1 на диаграмме циркулирующий хладагент поступает в компрессор в виде низкотемпературного насыщенного пара с низким давлением. От точки 1 до точки 2 пар изоэнтропически сжимается (сжимается при постоянной энтропии) и выходит из компрессора в виде перегретого пара под высоким давлением и высокой температурой. Перегрев – это количество явного тепла, добавленное к пару выше его точки насыщения, то есть его точки кипения .

Из точки 2 в точку 3 пар проходит через часть конденсатора, который удаляет перегрев за счет охлаждения пара. Между точками 3 и 4 пар проходит через оставшуюся часть конденсатора и конденсируется в переохлажденную жидкость с высокой температурой и высоким давлением. Переохлаждение — это количество явного тепла, отводимого от жидкости ниже ее максимального насыщения. Процесс конденсации происходит практически при постоянном давлении.

Между точками 4 и 5 переохлажденный жидкий хладагент проходит через расширительный клапан и подвергается резкому снижению давления. Этот процесс приводит к адиабатическому мгновенному испарению и самоохлаждению части жидкости (обычно вспыхивает менее половины жидкости). Адиабатический процесс мгновенного испарения является изоэнтальпийным (происходит при постоянной энтальпии ).

Между точками 5 и 1 холодный и частично испаренный хладагент проходит через змеевик или трубки испарителя, где он полностью испаряется теплым воздухом (из охлаждаемого помещения), который вентилятор циркулирует по змеевику или трубкам испарителя. Испаритель работает практически при постоянном давлении и выпаривает всю имеющуюся жидкость после добавления к хладагенту перегрева на 4–8 градусов по Кельвину, чтобы гарантировать полное испарение жидкости. Это гарантия безопасности компрессора, поскольку он не может перекачивать жидкость.

Образующийся перегретый пар возвращается на вход компрессора в точке 1 для завершения термодинамического цикла.

Приведенное выше обсуждение основано на идеальном холодильном цикле со сжатием пара, который не принимает во внимание такие факторы реального мира, как падение давления из-за трения в системе, небольшая внутренняя необратимость во время сжатия паров хладагента или неидеальное поведение газа (если таковое имеется). ).

Наиболее распространенными компрессорами, используемыми в холодильном оборудовании, являются поршневые и спиральные компрессоры , но в крупных чиллерах или промышленных циклах могут использоваться ротационные винтовые или центробежные компрессоры. Каждое приложение предпочитает тот или иной вариант из-за размера, шума, эффективности и давления. Компрессоры часто называют открытыми, герметичными или полугерметичными, чтобы описать расположение компрессора и/или двигателя по отношению к сжимаемому хладагенту. Вариации типов двигателей/компрессоров могут привести к следующим конфигурациям:

Обычно в герметичных и большинстве полугерметичных компрессоров (иногда называемых доступными герметичными компрессорами) компрессор и двигатель, приводящий компрессор в действие, интегрированы и работают в системе хладагента. Двигатель герметичен и предназначен для работы и охлаждения сжимаемым хладагентом. Очевидным недостатком герметичных мотор-компрессоров является то, что моторный привод невозможно обслуживать на месте, а в случае выхода из строя мотора необходимо снимать весь компрессор. Еще одним недостатком является то, что сгоревшие обмотки могут загрязнить всю холодильную систему, что потребует полной откачки системы и замены хладагента.

Открытый компрессор имеет электропривод, который находится вне холодильной системы и обеспечивает привод компрессора посредством входного вала с подходящими сальниковыми уплотнениями. Двигатели открытого компрессора обычно имеют воздушное охлаждение и могут быть легко заменены или отремонтированы без дегазации системы охлаждения. Недостатком компрессора этого типа является выход из строя уплотнений вала, приводящий к потере хладагента.

Компрессоры с открытым двигателем, как правило, легче охлаждать (с использованием окружающего воздуха), поэтому они имеют более простую конструкцию и более надежны, особенно в системах с высоким давлением, где температура сжатого газа может быть очень высокой. Однако использование впрыска жидкости для дополнительного охлаждения обычно позволяет решить эту проблему в большинстве герметичных мотор-компрессоров.

Поршневые компрессоры представляют собой поршневые компрессоры объемного типа.

Роторно-винтовые компрессоры также являются компрессорами объемного действия. Два сцепленных винтовых ротора вращаются в противоположных направлениях, улавливая пары хладагента и уменьшая объем хладагента вдоль роторов до точки выпуска.

Маленькие агрегаты непрактичны из-за обратной утечки, но большие агрегаты имеют очень высокую эффективность и пропускную способность.

Центробежные компрессоры являются динамическими компрессорами. Эти компрессоры повышают давление хладагента за счет передачи скорости или динамической энергии с помощью вращающегося рабочего колеса и преобразования ее в энергию давления.

Чиллеры с центробежными компрессорами имеют «Карту центробежного компрессора», на которой показаны «линия помпажа» и «линия дросселирования». При тех же номинальных значениях производительности в более широком диапазоне рабочих условий чиллеры с низкоскоростным компрессором большего диаметра имеют более широкую «карту центробежного компрессора» и меньше подвержены пульсационным нагрузкам, чем холодильные машины с меньшим диаметром, менее дорогими и высокоскоростными компрессорами. . Высокоскоростные компрессоры меньшего диаметра имеют более плоскую кривую., [4] [5] [6]

По мере уменьшения расхода хладагента некоторые компрессоры изменяют зазор между рабочим колесом и улиткой, чтобы поддерживать правильную скорость и избегать помпажных условий. [7]

Спиральные компрессоры также являются компрессорами объемного действия. Хладагент сжимается, когда одна спираль вращается вокруг второй неподвижной спирали, создавая все меньшие и меньшие карманы и более высокое давление. К моменту выпуска хладагента он находится под полным давлением.

Для смазки движущихся частей компрессора при монтаже или вводе в эксплуатацию в хладагент добавляется масло. Тип масла может быть минеральным или синтетическим в зависимости от типа компрессора, а также выбираться так, чтобы не вступать в реакцию с типом хладагента и другими компонентами системы. В небольших холодильных системах масло может циркулировать по всему контуру, но необходимо позаботиться о том, чтобы трубопроводы и компоненты проектировались таким образом, чтобы масло могло стечь обратно в компрессор под действием силы тяжести. В более крупных и распределенных системах, особенно в торговых холодильных установках, масло обычно улавливается маслоотделителем сразу после компрессора и, в свою очередь, повторно доставляется системой управления уровнем масла обратно в компрессор(ы). Маслоотделители не обладают эффективностью на 100%, поэтому трубопроводы системы все равно должны быть спроектированы так, чтобы масло могло стекать обратно под действием силы тяжести в маслоотделитель или компрессор.

В некоторых новых технологиях компрессоров используются магнитные или воздушные подшипники , которые не требуют смазки, например, линейка центробежных компрессоров Danfoss Turbocor. Отказ от необходимости масляной смазки и связанных с ней конструктивных требований и вспомогательного оборудования упрощает конструкцию системы хладагента, увеличивает коэффициент теплопередачи в испарителях и конденсаторах, исключает риск загрязнения хладагента маслом и снижает требования к техническому обслуживанию. [8]

В простых коммерческих холодильных системах компрессор обычно управляется простым реле давления, а расширение осуществляется с помощью капиллярной трубки или терморасширительного клапана . В более сложных системах, включая установки с несколькими компрессорами, типично использование электронного управления с регулируемыми заданными значениями для управления давлением, при котором компрессоры включаются и выключаются, а также контролем температуры с помощью электронных расширительных клапанов.

В дополнение к средствам оперативного управления обычно используются отдельные реле высокого и низкого давления для обеспечения вторичной защиты компрессоров и других компонентов системы от работы за пределами безопасных параметров.

В более совершенных электронных системах управления использование плавающего давления напора и упреждающего давления всасывания позволяет регулировать работу компрессора для точного удовлетворения различных потребностей в охлаждении при одновременном снижении энергопотребления.

Принципиальная схема одноступенчатой холодильной системы, показанная на рисунке 1, не включает другие элементы оборудования, которые могут быть предусмотрены в крупной коммерческой или промышленной парокомпрессионной холодильной системе, например:

В большинстве стран мира холодопроизводительность холодильных систем измеряется в ваттах . Обычные бытовые кондиционеры имеют мощность от 3,5 до 18 киловатт . В некоторых странах оно измеряется в « тоннах холода », а обычные бытовые кондиционеры — от 1 до 5 тонн холода.

Во многих системах до сих пор используются хладагенты ГХФУ , которые способствуют истощению озонового слоя Земли . В странах, присоединившихся к Монреальскому протоколу , ГХФУ должны быть постепенно выведены из обращения и в основном заменяются озонобезопасными ГФУ . Однако системы, использующие хладагенты ГФУ, как правило, немного менее эффективны, чем системы, использующие ГХФУ. ГФУ также обладают чрезвычайно большим потенциалом глобального потепления , поскольку они остаются в атмосфере в течение многих лет и удерживают тепло более эффективно, чем углекислый газ .

Поскольку окончательный отказ от ГХФУ уже очевиден, альтернативные негалогеналкановые хладагенты набирают популярность. В частности, некогда заброшенные хладагенты, такие как углеводороды ( например, бутан ) и CO 2 , вновь начинают более широко использоваться. Например, в торговых автоматах Coca-Cola на чемпионате мира по футболу 2006 года в Германии использовалось охлаждение, использующее CO 2 . [11] Аммиак (NH 3 ) — один из старейших хладагентов, обладающий превосходными характеристиками и практически не вызывающий проблем с загрязнением. Однако у аммиака есть два недостатка: он токсичен и несовместим с медными трубками. [12]

В 1805 году американский изобретатель Оливер Эванс описал замкнутый парокомпрессионный холодильный цикл для производства льда эфиром в вакууме. Тепло будет удаляться из окружающей среды путем переработки испаренного хладагента, где оно будет проходить через компрессор и конденсатор и в конечном итоге вернется в жидкую форму, чтобы снова повторить процесс охлаждения. Однако Эванс не построил такую холодильную установку. [13]

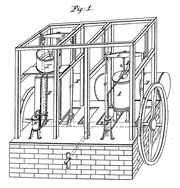

В 1834 году американский эмигрант в Великобритании Джейкоб Перкинс построил первую в мире работающую парокомпрессионную холодильную систему. [14] Это был замкнутый цикл, который мог работать непрерывно, как он описал в своем патенте:

Его прототип системы работал, хотя и не имел коммерческого успеха. [15]

Похожая попытка была предпринята в 1842 году американским врачом Джоном Горри [16] , который построил рабочий прототип, но она потерпела неудачу с коммерческой точки зрения. В 1850 году американский инженер Александр Твининг получил британский патент на систему сжатия пара, в которой использовался эфир.

Первая практическая холодильная система с компрессией пара была построена Джеймсом Харрисоном , британским журналистом, эмигрировавшим в Австралию . [17] Его патент 1856 года касался системы сжатия пара с использованием эфира, спирта или аммиака. Он построил механическую машину для производства льда в 1851 году на берегу реки Барвон в Роки-Пойнт в Джилонге , штат Виктория , а его первая коммерческая машина для производства льда последовала за ним в 1854 году. Харрисон также представил коммерческое парокомпрессионное охлаждение на пивоварнях и предприятиях по упаковке мяса. домов, а к 1861 году дюжина его систем действовала в Австралии и Англии.

Первая газоабсорбционная холодильная система, использующая газообразный аммиак, растворенный в воде (так называемый «аммиак водного раствора»), была разработана Фердинандом Карре из Франции в 1859 году и запатентована в 1860 году. Карл фон Линде , профессор инженерного дела в Технологическом университете Мюнхена в Германии, запатентовал улучшенный метод сжижения газов в 1876 году. Его новый процесс сделал возможным использование таких газов, как аммиак , диоксид серы SO 2 и метилхлорид (CH 3 Cl), в качестве хладагентов, и они широко использовались для этой цели до конца 1920-х годов.