Фотолитография (также известная как оптическая литография ) — это процесс, используемый в производстве интегральных схем . Он заключается в использовании света для переноса рисунка на подложку, обычно кремниевую пластину .

Процесс начинается с нанесения на подложку светочувствительного материала, называемого фоторезистом . Затем поверх фоторезиста помещается фотошаблон , содержащий желаемый рисунок. Свет проходит через фотошаблон, экспонируя фоторезист в определенных областях. Экспонированные области претерпевают химические изменения, делая их растворимыми или нерастворимыми в растворе проявителя. После проявления рисунок переносится на подложку посредством процессов травления , химического осаждения из паровой фазы или ионной имплантации .

Обычно используется ультрафиолетовый (УФ) свет. [1]

Процессы фотолитографии можно классифицировать по типу используемого света, включая ультрафиолетовую литографию, глубокую ультрафиолетовую литографию, экстремальную ультрафиолетовую литографию (EUVL) и рентгеновскую литографию . Длина волны используемого света определяет минимальный размер элемента , который может быть сформирован в фоторезисте.

Фотолитография является наиболее распространенным методом изготовления полупроводниковых интегральных схем («ИС» или «чипов»), таких как твердотельные запоминающие устройства и микропроцессоры . Он может создавать чрезвычайно малые шаблоны, размером до нескольких нанометров . Он обеспечивает точный контроль формы и размера создаваемых объектов. Он может создавать шаблоны по всей пластине за один шаг, быстро и с относительно низкой стоимостью. В сложных интегральных схемах пластина может проходить через фотолитографический цикл до 50 раз. Это также важный метод для микропроизводства в целом, например, для изготовления микроэлектромеханических систем . Однако фотолитографию нельзя использовать для создания масок на поверхностях, которые не являются идеально плоскими. И, как и все процессы производства чипов, он требует чрезвычайно чистых рабочих условий.

Фотолитография — это подкласс микролитографии , общего термина для процессов, которые генерируют узорчатые тонкие пленки. Другие технологии в этом более широком классе включают использование управляемых электронных пучков или, реже, наноимпринтинга , интерференции , магнитных полей или сканирующих зондов . На более широком уровне она может конкурировать с направленной самосборкой микро- и наноструктур. [2]

Фотолитография разделяет некоторые фундаментальные принципы с фотографией, в том смысле, что рисунок в фоторезисте создается путем экспонирования его светом — либо непосредственно путем проецирования через линзу , либо путем освещения маски, размещенной непосредственно над подложкой, как при контактной печати . Эту технику также можно рассматривать как высокоточную версию метода, используемого для изготовления печатных плат . Название произошло от свободной аналогии с традиционным фотографическим методом изготовления пластин для литографической печати на бумаге; [3] однако последующие этапы процесса имеют больше общего с травлением, чем с традиционной литографией.

Обычные фоторезисты обычно состоят из трех компонентов: смолы, сенсибилизатора и растворителя.

Корневые слова photo , litho и graphy имеют греческое происхождение и означают «свет», «камень» и «письмо» соответственно. Как следует из названия, составленного из них, фотолитография — это метод печати (первоначально основанный на использовании известняковых печатных форм), в котором свет играет существенную роль.

В 1820-х годах Нисефор Ньепс изобрел фотографический процесс, в котором в качестве первого фоторезиста использовался битум Иудеи , натуральный асфальт . Тонкий слой битума на листе металла, стекла или камня становился менее растворимым, когда подвергался воздействию света; неэкспонированные части затем можно было смыть подходящим растворителем, обнажив материал под ним, который затем химически протравливали в кислотной ванне для получения печатной формы. Светочувствительность битума была очень низкой, и требовались очень длительные экспозиции, но, несмотря на позднее появление более чувствительных альтернатив, его низкая стоимость и превосходная устойчивость к сильным кислотам продлили его коммерческую жизнь до начала 20-го века.

В 1940 году Оскар Зюсс создал позитивный фоторезист, используя диазонафтохинон , который работал противоположным образом: покрытие изначально было нерастворимым и становилось растворимым, когда подвергалось воздействию света. [4] В 1954 году Луи Пламбек-младший разработал полимерную пластину для высокой печати Dycryl, которая ускорила процесс изготовления пластин. [5] Раньше разработка фоторезистов осуществлялась партиями пластин (партионная обработка), погруженных в ванну с проявителем, но современные технологические решения позволяют производить обработку по одной пластине за раз (обработка одной пластины) для улучшения контроля процесса. [6]

В 1957 году Жюль Андрус, работая в Bell Labs, запатентовал фотолитографический процесс изготовления полупроводников. [7] [8] В то же время Мо Абрамсон и Станислав Данко из Корпуса связи армии США разработали технологию печати схем. [8]

В 1952 году армия США поручила Джею У. Латропу и Джеймсу Р. Наллу из Национального бюро стандартов (позднее Лаборатория алмазных артиллерийских взрывателей армии США , которая в конечном итоге объединилась, чтобы сформировать нынешнюю Армейскую исследовательскую лабораторию ) найти способ уменьшить размер электронных схем, чтобы лучше разместить необходимые схемы в ограниченном пространстве, доступном внутри неконтактного взрывателя . [9] Вдохновленный применением фоторезиста, светочувствительной жидкости, используемой для маркировки границ отверстий для заклепок в металлических крыльях самолетов, Нолл определил, что аналогичный процесс можно использовать для защиты германия в транзисторах и даже для моделирования поверхности светом. [10] В ходе разработки Латропу и Наллу удалось создать миниатюрную двумерную гибридную интегральную схему с транзисторами, используя эту технику. [9] В 1958 году на конференции IRE Professional Group on Electron Devices (PGED) в Вашингтоне, округ Колумбия, они представили первую статью, описывающую изготовление транзисторов с использованием фотографических методов, и приняли термин «фотолитография» для описания процесса, что стало первым опубликованным использованием термина для описания формирования рисунка полупроводникового прибора. [10] [3]

Несмотря на то, что фотолитография электронных компонентов касается травления металлических дубликатов, а не травления камня для создания «мастера», как в обычной литографической печати, Латроп и Нолл выбрали термин «фотолитография», а не «фототравление», потому что первый звучал как «высокотехнологичный». [9] Через год после конференции патент Латропа и Нолл на фотолитографию был официально одобрен 9 июня 1959 года. [11] Позднее фотолитография внесла свой вклад в разработку первых полупроводниковых ИС, а также первых микрочипов. [9]

Одна итерация фотолитографии объединяет несколько последовательных шагов. Современные чистые помещения используют автоматизированные роботизированные системы треков пластин для координации процесса. [12] Описанная здесь процедура не включает некоторые передовые методы обработки, такие как разбавляющие агенты. [13] Процесс фотолитографии выполняется треком пластины и шаговым двигателем/сканером, а система треков пластины и шаговый двигатель/сканер устанавливаются рядом. Системы треков пластины также известны как системы нанесения покрытия/проявки пластин, которые выполняют те же функции. [14] [15] Треки пластины названы в честь «треков», используемых для перемещения пластин внутри машины, [16] но современные машины не используют треки. [15]

Если на поверхности пластины присутствуют органические или неорганические загрязнения, их обычно удаляют с помощью влажной химической обработки, например, процедуры очистки RCA на основе растворов, содержащих перекись водорода . Для очистки также можно использовать другие растворы, изготовленные с использованием трихлорэтилена, ацетона или метанола. [17]

Пластина изначально нагревается до температуры, достаточной для удаления любой влаги, которая может присутствовать на поверхности пластины; достаточно 150 °C в течение десяти минут. Пластины, которые находились на хранении, должны быть химически очищены для удаления загрязнений . Жидкий или газообразный «усилитель адгезии», такой как бис(триметилсилил)амин («гексаметилдисилазан», HMDS) , применяется для улучшения адгезии фоторезиста к пластине. Поверхностный слой диоксида кремния на пластине реагирует с HMDS с образованием триметилированного диоксида кремния, высоководоотталкивающего слоя, похожего на слой воска на автомобильной краске. Этот водоотталкивающий слой предотвращает проникновение водного проявителя между слоем фоторезиста и поверхностью пластины, тем самым предотвращая так называемое поднятие небольших структур фоторезиста в (проявляющемся) рисунке. Чтобы обеспечить проявление изображения, его лучше всего накрыть и положить на горячую плиту, а затем дать ему высохнуть, стабилизировав температуру на уровне 120 °C. [18]

Пластина покрывается фоторезистной жидкостью методом центрифугирования . Таким образом, верхний слой резиста быстро выталкивается с края пластины, в то время как нижний слой все еще медленно ползет радиально вдоль пластины. Таким образом, любой «выступ» или «гребень» резиста удаляется, оставляя очень плоский слой. Однако вязкие пленки могут привести к образованию больших краевых бусин, которые представляют собой области на краях пластины или фотошаблона [19] с увеличенной толщиной резиста, чья планаризация имеет физические ограничения. [20] Часто выполняется удаление краевых бусин (EBR), обычно с помощью сопла, для удаления этого дополнительного резиста, поскольку в противном случае это может привести к загрязнению частицами. [21] [22] [23] Окончательная толщина также определяется испарением жидких растворителей из резиста. Для очень маленьких, плотных элементов (< 125 нм или около того) необходимы более низкие толщины резиста (< 0,5 микрон) для преодоления эффектов коллапса при высоких соотношениях сторон; типичные соотношения сторон < 4:1.

Затем пластина с фоторезистом предварительно запекается для удаления избытка растворителя фоторезиста, обычно при температуре от 90 до 100 °C в течение 30–60 секунд на горячей плите. [24] Покрытие BARC (нижнее антибликовое покрытие) может быть нанесено до нанесения фоторезиста, чтобы избежать отражений, возникающих под фоторезистом, и улучшить характеристики фоторезиста на более мелких полупроводниковых узлах, таких как 45 нм и ниже. [25] [26] [27] Также существуют верхние антибликовые покрытия (TARC). [28] EUV-литография уникальна в том смысле, что она позволяет использовать фоторезисты с оксидами металлов. [29]

После предварительной обработки фоторезист подвергается воздействию интенсивного света. Воздействие света вызывает химическое изменение, которое позволяет удалить часть фоторезиста специальным раствором, называемым «проявителем» по аналогии с фотографическим проявителем . Позитивный фоторезист, наиболее распространенный тип, становится растворимым в проявителе при экспонировании; в случае негативного фоторезиста неэкспонированные области растворяются в проявителе.

Постэкспозиционное запекание (PEB) выполняется перед проявлением, как правило, для того, чтобы помочь уменьшить явления стоячей волны, вызванные деструктивными и конструктивными интерференционными узорами падающего света. В глубокой ультрафиолетовой литографии используется химия химически усиленного резиста (CAR). Этот резист гораздо более чувствителен к времени, температуре и задержке PEB, поскольку резист работает, создавая кислоту, когда он сталкивается с фотонами, а затем подвергается реакции «экспонирования» (создавая кислоту, делая полимер растворимым в базовом проявителе и выполняя химическую реакцию, катализируемую кислотой), которая в основном происходит в PEB. [30] [31]

Химия проявления доставляется на центрифуге, во многом подобно фоторезисту. Первоначально проявители часто содержали гидроксид натрия (NaOH). Однако натрий считается крайне нежелательным загрязнителем при изготовлении МОП-транзисторов , поскольку он ухудшает изолирующие свойства оксидов затвора (в частности, ионы натрия могут мигрировать в затвор и из него, изменяя пороговое напряжение транзистора и со временем усложняя или упрощая включение транзистора). Сейчас используются проявители без ионов металлов, такие как гидроксид тетраметиламмония (TMAH). Температура проявителя может строго контролироваться с помощью шлангов с рубашкой (с двойными стенками) с точностью до 0,2 °C. [6] Сопло, которое покрывает пластину проявителем, может влиять на необходимое количество проявителя. [32] [15]

Полученная пластина затем подвергается "жесткой запеканию", если использовался нехимически усиленный резист, обычно при температуре от 120 до 180 °C [33] в течение 20-30 минут. Жесткая запекание затвердевает оставшийся фоторезист, чтобы сделать более прочный защитный слой для будущей ионной имплантации , влажного химического травления или плазменного травления .

От подготовки до этого шага фотолитографическая процедура выполнялась двумя машинами: фотолитографическим шаговым устройством или сканером и устройством нанесения покрытия/проявителем. Обычно эти две машины устанавливаются рядом и «связаны» вместе. [34] [27] [35]

При травлении жидкий («мокрый») или плазменный («сухой») химический агент удаляет верхний слой подложки в областях, которые не защищены фоторезистом. В производстве полупроводников обычно используются методы сухого травления , поскольку их можно сделать анизотропными , чтобы избежать значительного подрезания рисунка фоторезиста. Это важно, когда ширина определяемых элементов близка или меньше толщины травимого материала (т. е. когда соотношение сторон приближается к единице). Процессы влажного травления, как правило, изотропны по своей природе, что часто необходимо для микроэлектромеханических систем , где подвешенные структуры должны быть «освобождены» от нижележащего слоя.

Разработка анизотропного процесса сухого травления с низкой дефектностью позволила переносить на материал подложки все более мелкие элементы, определенные фотолитографическим способом в резисте.

После того, как фоторезист больше не нужен, его необходимо удалить с подложки. Для этого обычно требуется жидкий «стриппер резиста», который химически изменяет резист так, что он больше не прилипает к подложке. В качестве альтернативы фоторезист можно удалить плазмой, содержащей кислород , который его окисляет. Этот процесс называется плазменным озолением и напоминает сухое травление. Использование растворителя 1-метил-2-пирролидона (НМП) для фоторезиста является еще одним методом, используемым для удаления изображения. Когда резист растворился, растворитель можно удалить путем нагревания до 80 °C, не оставляя никаких остатков. [36]

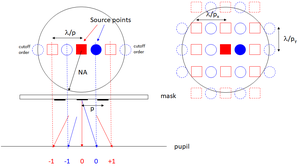

Системы экспонирования обычно создают изображение на пластине с помощью фотошаблона . Фотошаблон блокирует свет в некоторых областях и пропускает его в других. ( Безмасочная литография проецирует точный луч непосредственно на пластину без использования маски, но она не получила широкого распространения в коммерческих процессах.) Системы экспонирования можно классифицировать по оптике, которая переносит изображение с маски на пластину.

Фотолитография позволяет создавать более качественные тонкопленочные транзисторные структуры, чем печатная электроника , благодаря более гладким печатным слоям, менее волнистым рисункам и более точному совмещению электродов сток-исток. [37]

Контактный выравниватель, самая простая система экспонирования, помещает фотошаблон в прямой контакт с пластиной [38] и экспонирует его равномерным светом. Бесконтактный выравниватель создает небольшой зазор около 5 микрон между фотомаской и пластиной. [38] В обоих случаях маска покрывает всю пластину и одновременно формирует каждый кристалл.

Контактная печать/литография может повредить как маску, так и пластину [38] , и это было основной причиной, по которой от нее отказались при крупносерийном производстве. Как контактная, так и проксимальная литография требуют, чтобы интенсивность света была равномерной по всей пластине, а маска точно совпадала с уже имеющимися на пластине особенностями. Поскольку современные процессы используют все более крупные пластины, эти условия становятся все более сложными.

В процессах исследований и прототипирования часто используется контактная или бесконтактная литография, поскольку она использует недорогое оборудование и может достигать высокого оптического разрешения. Разрешение в бесконтактной литографии приблизительно равно квадратному корню из произведения длины волны на расстояние зазора. Следовательно, за исключением проекционной литографии (см. ниже), контактная печать обеспечивает наилучшее разрешение, поскольку ее расстояние зазора приблизительно равно нулю (пренебрегая толщиной самого фоторезиста). Кроме того, наноимпринтная литография может возродить интерес к этой знакомой технике, особенно с учетом того, что ожидается низкая стоимость владения; однако недостатки контактной печати, обсуждавшиеся выше, остаются проблемами.

Литография сверхбольшой интеграции (VLSI) использует проекционные системы. В отличие от контактных или бесконтактных масок, которые покрывают всю пластину, проекционные маски (известные как «сетки») показывают только один кристалл или массив кристаллов (известный как «поле») в части пластины за раз. Системы проекционного экспонирования (шаговые или сканеры) проецируют маску на пластину много раз, изменяя положение пластины с каждой проекцией, чтобы создать полный рисунок, полностью шаблонизируя пластину. Разница между шаговыми и сканерами заключается в том, что во время экспонирования сканер перемещает фотошаблон и пластину одновременно, в то время как шаговый двигатель перемещает только пластину. Контактные, бесконтактные и проекционные выравниватели масок предшествовали степперам [39] [40] и не перемещают ни фотошаблон, ни пластину во время экспонирования и используют маски, которые покрывают всю пластину. Сканеры иммерсионной литографии используют слой сверхчистой воды между линзой и пластиной для повышения разрешения. Альтернативой фотолитографии является наноимпринтная литография . Максимальный размер изображения, которое может быть спроецировано на пластину, называется пределом сетки.

Изображение для маски берется из компьютерного файла данных. Этот файл данных преобразуется в ряд полигонов и записывается на квадратную подложку из плавленого кварца, покрытую слоем хрома , с использованием фотолитографического процесса. Лазерный луч (лазерный писатель) или пучок электронов (электронный писатель) используется для экспонирования рисунка, определенного файлом данных, и перемещается по поверхности подложки либо векторным, либо растровым способом сканирования. Там, где фоторезист на маске экспонируется, хром может быть вытравлен, оставляя свободный путь для прохождения света подсветки в системе шагового двигателя/сканера.

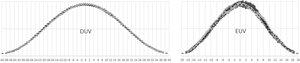

Возможность проецировать четкое изображение небольшого элемента на пластину ограничена длиной волны используемого света и способностью системы редукционных линз захватывать достаточное количество порядков дифракции от освещенной маски. Современные современные инструменты фотолитографии используют глубокий ультрафиолетовый (DUV) свет от эксимерных лазеров с длинами волн 248 (KrF) и 193 (ArF) нм (доминирующая технология литографии сегодня также называется « эксимерной лазерной литографией »), что позволяет уменьшить минимальные размеры элементов до 50 нм. Таким образом, эксимерная лазерная литография сыграла решающую роль в непрерывном продвижении закона Мура за последние 20 лет (см. ниже [41] ).

Минимальный размер элемента, который может напечатать проекционная система, приблизительно определяется по формуле:

где — минимальный размер элемента (также называемый критическим размером , целевым правилом проектирования или « половиной шага »), — длина волны используемого света, — числовая апертура линзы, видимая со стороны пластины.

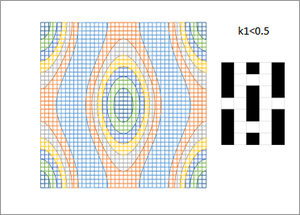

(обычно называемый фактором k1 ) — это коэффициент, который включает в себя факторы, связанные с процессом, и обычно равен 0,4 для производства. ( на самом деле является функцией факторов процесса, таких как угол падения света на сетку и распределение интенсивности падающего света. Он фиксирован для каждого процесса.) Минимальный размер элемента можно уменьшить, уменьшив этот коэффициент с помощью вычислительной литографии .

Согласно этому уравнению, минимальные размеры элементов можно уменьшить, уменьшив длину волны и увеличив числовую апертуру (чтобы получить более сфокусированный луч и меньший размер пятна). Однако этот метод проектирования сталкивается с конкурирующим ограничением. В современных системах глубина фокуса также является проблемой:

Здесь, — еще один коэффициент, связанный с процессом. Глубина фокусировки ограничивает толщину фоторезиста и глубину рельефа на пластине. Химико-механическая полировка часто используется для выравнивания рельефа перед литографическими этапами высокого разрешения.

Из классической оптики k1=0,61 по критерию Рэлея . [42] Изображение двух точек, разделенных менее чем 1,22 длины волны/NA, не будет поддерживать это разделение, но будет больше из-за интерференции между дисками Эйри двух точек. Однако следует также помнить, что расстояние между двумя объектами также может изменяться при расфокусировке. [43]

Разрешение также нетривиально в двумерном контексте. Например, более плотный шаг линий приводит к более широким зазорам (в перпендикулярном направлении) между концами линий. [44] [45] Более фундаментально, прямые края становятся скругленными для укороченных прямоугольных объектов, где оба шага x и y близки к пределу разрешения. [46] [47] [48] [49]

Для продвинутых узлов ключевым фактором, ограничивающим разрешение, становится размытие, а не длина волны. Минимальный шаг задается размытием сигма/0,14. [50] Размытие зависит от дозы [51] [52] [53] , а также от квантового выхода, [54] что приводит к компромиссу со стохастическими дефектами в случае EUV. [55] [56] [57]

Поскольку свет состоит из фотонов , при низких дозах качество изображения в конечном итоге зависит от числа фотонов. Это влияет на использование экстремальной ультрафиолетовой литографии или EUVL, которая ограничена использованием низких доз порядка 20 фотонов/нм 2 . [58] Это связано с меньшим количеством фотонов для той же дозы энергии для более короткой длины волны (более высокая энергия на фотон). При меньшем количестве фотонов, составляющих изображение, возникает шум в размещении краев. [59]

Стохастические эффекты станут более сложными при увеличении шага рисунка с большим количеством порядков дифракции и использованием большего количества точек источника освещения. [60] [61]

Вторичные электроны в EUV-литографии ухудшают стохастические характеристики. [62]

Исторически фотолитография использовала ультрафиолетовый свет от газоразрядных ламп с использованием ртути , иногда в сочетании с благородными газами, такими как ксенон . Эти лампы производят свет в широком спектре с несколькими сильными пиками в ультрафиолетовом диапазоне. Этот спектр фильтруется для выбора одной спектральной линии . С начала 1960-х до середины 1980-х годов ртутные лампы использовались в литографии для их спектральных линий на 436 нм («g-линия»), 405 нм («h-линия») и 365 нм («i-линия»). Однако, с потребностью полупроводниковой промышленности как в более высоком разрешении (для производства более плотных и быстрых чипов), так и в более высокой производительности (для снижения затрат), литографические инструменты на основе ламп больше не могли соответствовать высоким требованиям отрасли.

Эта проблема была преодолена в 1982 году, когда эксимерная лазерная литография была предложена и продемонстрирована в IBM Канти Джайном. [63] [64] [65] [66] Эксимерные лазерные литографические машины (шаговые двигатели и сканеры) стали основными инструментами в производстве микроэлектроники и позволили сократить минимальные размеры элементов при производстве чипов с 800 нанометров в 1990 году до 7 нанометров в 2018 году. [67] [68] С еще более широкой научной и технологической точки зрения, за 50-летнюю историю лазера с момента его первой демонстрации в 1960 году, изобретение и разработка эксимерной лазерной литографии были признаны важной вехой. [69] [70] [71]

Обычно используемые в системах литографии эксимерные лазеры глубокого ультрафиолета — это лазер на фториде криптона (KrF) с длиной волны 248 нм и лазер на фториде аргона (ArF) с длиной волны 193 нм. Основными производителями источников света эксимерных лазеров в 1980-х годах были Lambda Physik (теперь часть Coherent, Inc.) и Lumonics. С середины 1990-х годов Cymer Inc. стала доминирующим поставщиком источников эксимерных лазеров для производителей литографического оборудования, а Gigaphoton Inc. стала их ближайшим конкурентом. Как правило, эксимерный лазер предназначен для работы с определенной газовой смесью; поэтому изменение длины волны — нетривиальный вопрос, поскольку метод генерации новой длины волны совершенно другой, а характеристики поглощения материалов меняются. Например, воздух начинает значительно поглощать около длины волны 193 нм; переход к длинам волн ниже 193 нм потребует установки вакуумного насоса и продувочного оборудования на литографические инструменты (значительная проблема). Иногда вместо вакуума можно использовать атмосферу инертного газа, чтобы избежать необходимости жесткой сантехники. Кроме того, изоляционные материалы, такие как диоксид кремния , при воздействии фотонов с энергией, превышающей ширину запрещенной зоны, высвобождают свободные электроны и дырки, которые впоследствии вызывают неблагоприятную зарядку.

Оптическая литография была расширена до размеров элементов менее 50 нм с использованием 193 нм ArF эксимерного лазера и методов иммерсии жидкости. Также называемая иммерсионной литографией , это позволяет использовать оптику с числовыми апертурами, превышающими 1,0. Используемая жидкость обычно представляет собой сверхчистую, деионизированную воду, которая обеспечивает показатель преломления выше, чем у обычного воздушного зазора между линзой и поверхностью пластины. Вода непрерывно циркулирует для устранения термически вызванных искажений. Вода допускает только NA до ~1,4, но жидкости с более высокими показателями преломления позволят еще больше увеличить эффективную NA .

Были созданы экспериментальные инструменты, использующие длину волны 157 нм от эксимерного лазера F2 способом, аналогичным текущим системам экспонирования. Когда-то они были нацелены на то, чтобы заменить литографию 193 нм на узле размера элемента 65 нм, но теперь они почти полностью устранены введением иммерсионной литографии. Это было связано с постоянными техническими проблемами с технологией 157 нм и экономическими соображениями, которые обеспечивали сильные стимулы для дальнейшего использования технологии литографии эксимерного лазера 193 нм. Высокоиндексная иммерсионная литография является новейшим расширением литографии 193 нм, которое следует рассмотреть. В 2006 году IBM продемонстрировала элементы менее 30 нм с использованием этой техники. [72] В этих системах использовались линзы из фторида кальция CaF 2. [73] [74] Исследовалась иммерсионная литография на 157 нм. [75]

Эксимерные ультрафиолетовые лазеры были продемонстрированы до примерно 126 нм (для Ar 2 *). Ртутные дуговые лампы предназначены для поддержания постоянного тока от 50 до 150 Вольт, однако эксимерные лазеры имеют более высокое разрешение. Эксимерные лазеры представляют собой газовые световые системы, которые обычно заполняются инертными и галогенидными газами (Kr, Ar, Xe, F и Cl), которые заряжаются электрическим полем. Чем выше частота, тем выше разрешение изображения. KrF-лазеры способны работать на частоте 4 кГц. Помимо работы на более высокой частоте, эксимерные лазеры совместимы с более совершенными машинами, чем ртутные дуговые лампы. Они также способны работать на больших расстояниях (до 25 метров) и способны поддерживать свою точность с помощью ряда зеркал и линз с антибликовым покрытием. Благодаря установке нескольких лазеров и зеркал потери энергии сводятся к минимуму, а поскольку линзы покрыты антибликовым материалом, интенсивность света остается относительно одинаковой с момента выхода из лазера до момента попадания на пластину. [76]

Лазеры использовались для косвенной генерации некогерентного экстремального УФ-излучения (EUV) на длине волны 13,5 нм для литографии в экстремальном ультрафиолете . EUV-излучение испускается не лазером, а плазмой олова или ксенона, которая возбуждается эксимерным или CO2- лазером . [77] Для этой техники не требуется синхротрон, а источники EUV, как уже отмечалось, не производят когерентный свет. Однако для работы с УФ на краю рентгеновского спектра (который начинается с 10 нм) необходимы вакуумные системы и ряд новых технологий (включая гораздо более высокие энергии EUV, чем те, что производятся сейчас). По состоянию на 2020 год EUV используется в массовом производстве ведущими литейными заводами, такими как TSMC и Samsung.

Теоретически альтернативным источником света для фотолитографии, особенно если и когда длины волн продолжают уменьшаться до экстремального УФ или рентгеновского диапазона, является лазер на свободных электронах (или можно сказать ксазер для рентгеновского устройства). Лазеры на свободных электронах могут производить высококачественные лучи на произвольных длинах волн.

Видимые и инфракрасные фемтосекундные лазеры также применялись для литографии. В этом случае фотохимические реакции инициируются многофотонным поглощением. Использование этих источников света имеет множество преимуществ, включая возможность изготовления настоящих 3D-объектов и обработки нефотосенсибилизированных (чистых) стеклоподобных материалов с превосходной оптической устойчивостью. [78]

Фотолитография опровергала прогнозы о своей кончине в течение многих лет. Например, к началу 1980-х годов многие в полупроводниковой промышленности пришли к убеждению, что элементы размером менее 1 микрона не могут быть напечатаны оптически. Современные методы, использующие эксимерную лазерную литографию, уже печатают элементы с размерами, составляющими часть длины волны используемого света, — удивительный оптический подвиг. Новые методы, такие как иммерсионная литография , двухтональный резист и множественное формирование рисунка, продолжают улучшать разрешение литографии 193 нм. Между тем, текущие исследования изучают альтернативы традиционному УФ, такие как электронно-лучевая литография , рентгеновская литография , экстремальная ультрафиолетовая литография и ионно-проекционная литография . Экстремальная ультрафиолетовая литография вошла в массовое производство с 2018 года компанией Samsung [79] , и другие производители последовали ее примеру.

Массовая параллельная электронно-лучевая литография была исследована как альтернатива фотолитографии и была протестирована TSMC, но она не увенчалась успехом, и технология у основного разработчика техники, MAPPER, была куплена ASML, хотя электронно-лучевая литография в какой-то момент использовалась в производстве чипов IBM. [80] [81] Электронно-лучевая литография используется только в нишевых приложениях, таких как производство фотошаблонов. [82] [83] [84] [85] [86]

В публикации NIST за 2001 год сообщалось, что процесс фотолитографии составил около 35% от общей стоимости затрат на обработку пластины. [87] : 11

В 2021 году объем индустрии фотолитографии оценивался более чем в 8 миллиардов долларов США. [88]

{{cite journal}}: CS1 maint: несколько имен: список авторов ( ссылка ){{cite journal}}: Цитировать журнал требует |journal=( помощь ){{cite web}}: CS1 maint: архивная копия как заголовок ( ссылка )