Взаимозаменяемые детали – это детали (компоненты), идентичные для практических целей. Они изготовлены в соответствии со спецификациями , которые гарантируют, что они настолько почти идентичны, что подходят для любой сборки того же типа. Одна такая деталь может свободно заменять другую, без какой-либо специальной подгонки, например подшивки . Такая взаимозаменяемость позволяет легко собирать новые устройства и облегчать ремонт существующих устройств, сводя при этом к минимуму время и навыки, необходимые от человека, выполняющего сборку или ремонт.

Концепция взаимозаменяемости имела решающее значение для внедрения сборочной линии в начале 20-го века и стала важным элементом некоторых современных производств, но отсутствует в других важных отраслях.

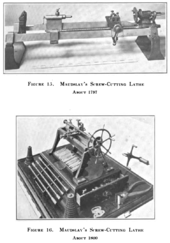

Взаимозаменяемость деталей была достигнута за счет сочетания ряда нововведений и усовершенствований в операциях механической обработки и изобретения нескольких станков , таких как токарно -винторезный станок , токарно-револьверный станок , фрезерный станок и строгальный станок по металлу . Дополнительные нововведения включали приспособления для направления станков, приспособления для удержания заготовки в правильном положении, а также блоки и калибры для проверки точности готовых деталей. [1] [ нужна страница ] Электрификация позволила приводить в действие отдельные станки с помощью электродвигателей, исключив приводы линейных валов от паровых двигателей или гидроэнергетики и позволив развивать более высокие скорости, что сделало возможным современное крупномасштабное производство. [2] Современные станки часто имеют числовое управление (ЧПУ), которое, когда стали доступны микропроцессоры, превратилось в ЧПУ (компьютерное числовое управление).

Методы промышленного производства взаимозаменяемых деталей в США были впервые разработаны в девятнадцатом веке. В то время к ним иногда применялся термин « американская система производства» , в отличие от более ранних методов. В течение нескольких десятилетий такие методы использовались в разных странах, поэтому американская система теперь является историческим термином, а не современной промышленной номенклатурой.

Свидетельства использования взаимозаменяемых частей можно проследить более чем за две тысячи лет до Карфагена во время Первой Пунической войны . Карфагенские корабли имели стандартизированные взаимозаменяемые детали, которые даже сопровождались инструкциями по сборке, похожими на пометку «вставьте A в слот B». [3]

В конце 18 века французский генерал Жан-Батист Вакет де Грибоваль продвигал стандартизированное оружие в так называемой системе Грибоваль после того, как она была издана в качестве королевского приказа в 1765 году. (В то время в центре внимания была артиллерия , а не мушкеты или пистолеты . ) Одним из достижений системы было то, что цельнолитые пушки растачивались с точными допусками, что позволяло сделать стенки тоньше, чем у пушек, отлитых с полыми сердечниками. Однако, поскольку сердечники часто располагались не по центру, толщина стенки определяла размер отверстия. Стандартизированная расточка позволила сделать пушки короче без ущерба для точности и дальности стрельбы из-за более плотного прилегания снарядов . Это также позволило стандартизировать снаряды. [1] [ нужна страница ]

До XVIII века такие устройства, как ружья, изготавливались оружейниками по одному уникальным способом. Если один компонент огнестрельного оружия нуждался в замене, все огнестрельное оружие нужно было либо отправить опытному оружейнику для индивидуального ремонта, либо выбросить и заменить другим огнестрельным оружием. В XVIII — начале XIX веков постепенно развивалась идея замены этих методов системой взаимозаменяемого производства. [4] [5] Разработка заняла десятилетия и в ней участвовало множество людей. [4] [5]

Грибоваль оказал покровительство Оноре Блану , который попытался внедрить Систему Грибоваля на уровне мушкетов. Примерно к 1778 году Оноре Блан начал производить одно из первых огнестрельных оружий со сменными кремневыми замками, хотя они были тщательно изготовлены мастерами. Блан продемонстрировал перед комитетом ученых, что его мушкеты можно оснастить кремневыми замками, выбранными наугад из груды деталей. [1] [ нужна страница ]

Мушкеты со сменными замками привлекли внимание Томаса Джефферсона усилиями Оноре Блана, когда Джефферсон был послом во Франции в 1785 году. Джефферсон пытался убедить Блана переехать в Америку, но безуспешно, поэтому он написал американскому военному министру с идея, и когда он вернулся в США, он работал над финансированием ее развития. Президент Джордж Вашингтон одобрил эту идею, и к 1798 году Эли Уитни получил контракт на поставку 12 000 мушкетов, построенных по новой системе. [6]

Луи де Туссар , бежавший от Французской революции, присоединился к Корпорации артиллеристов США в 1795 году и написал влиятельное руководство для артиллеристов, в котором подчеркивалась важность стандартизации. [1] [ нужна страница ]

Несмотря на многочисленные преимущества использования взаимозаменяемых деталей в производстве, существует ряд недостатков и ограничений, которые следует учитывать:

В целом, хотя взаимозаменяемые детали сыграли значительную роль в развитии современного производства, важно тщательно рассмотреть потенциальные недостатки и ограничения, прежде чем полностью использовать этот подход в любой конкретной отрасли или линейке продуктов.

Многочисленные изобретатели начали пытаться реализовать описанный Бланком принцип. Разработка станков и необходимых производственных практик потребовала бы больших затрат для Департамента вооружений США , и в течение нескольких лет, несмотря на попытки добиться взаимозаменяемости, производимое огнестрельное оружие обходилось дороже в производстве. К 1853 году появились доказательства того, что взаимозаменяемые детали, усовершенствованные затем Федеральной оружейной палатой, привели к экономии. Департамент боеприпасов свободно делился используемыми технологиями с внешними поставщиками. [1] [ нужна страница ]

В США Эли Уитни увидел потенциальную выгоду от разработки «взаимозаменяемых деталей» для огнестрельного оружия вооруженных сил США. В июле 1801 года он построил десять орудий, содержащих одинаковые детали и механизмы, а затем разобрал их перед Конгрессом Соединенных Штатов . Он сложил детали в смешанную кучу и с его помощью собрал все огнестрельное оружие перед Конгрессом, как это сделал Блан несколько лет назад. [7]

Конгресс был очарован и заказал стандарт для всего оборудования Соединенных Штатов. Использование взаимозаменяемых деталей устранило проблемы прежних эпох, связанные со сложностью или невозможностью производства новых деталей для старого оборудования. Если одна деталь огнестрельного оружия выйдет из строя, можно будет заказать другую, и огнестрельное оружие не придется выбрасывать. Загвоздка заключалась в том, что ружья Уитни были дорогими и изготавливались вручную квалифицированными мастерами.

Чарльз Фитч приписал Уитни успешное выполнение контракта на огнестрельное оружие со взаимозаменяемыми деталями с использованием американской системы , [4] но историки Мерритт Роу Смит и Роберт Б. Гордон с тех пор определили, что Уитни на самом деле никогда не добилась производства взаимозаменяемых деталей. Однако оружейная компания его семьи сделала это после его смерти.

Массовое производство с использованием взаимозаменяемых деталей было впервые осуществлено в 1803 году Марком Изамбардом Брюнелем в сотрудничестве с Генри Модслеем и Саймоном Гудричем под руководством (и при участии) бригадного генерала сэра Сэмюэля Бентама , [8] генерального инспектора военно-морских работ в Portsmouth Block Mills , Портсмутская верфь , Хэмпшир , Англия. В то время Наполеоновская война была в самом разгаре, и Королевский флот находился в состоянии расширения, что требовало производства 100 000 полиспастов в год. Бентам уже добился поразительной эффективности в доках, внедрив механическое оборудование и реорганизовав систему верфи.

Марк Брюнель, инженер-новатор, и Модслей, отец-основатель технологии станков , который в 1800 году разработал первый промышленно практичный токарно-винторезный станок , который впервые стандартизировал размеры винтовой резьбы , [9] сотрудничали в планах по производству блочных станков. изготовление машин; предложение было представлено Адмиралтейству , которое согласилось поручить ему услуги. К 1805 году верфь была полностью обновлена за счет революционного, специально созданного оборудования, в то время как продукция все еще производилась индивидуально с использованием различных компонентов. Всего потребовалось 45 станков для выполнения 22 операций с блоками, которые можно было изготавливать трех разных размеров. Машины были почти полностью изготовлены из металла, что повышало их точность и долговечность. Машины делали маркировку и углубления на блоках, чтобы обеспечить выравнивание на протяжении всего процесса. Одним из многих преимуществ этого нового метода было повышение производительности труда за счет менее трудоемких требований по управлению машинами. Ричард Бимиш, помощник сына и инженера Брюнеля, Изамбарда Кингдом Брюнеля , писал:

Таким образом, десять человек с помощью этой машины могут с единообразием, быстротой и легкостью выполнить то, что раньше требовало неуверенного труда ста десяти человек.

К 1808 году годовое производство достигло 130 000 блоков, а часть оборудования все еще работала до середины двадцатого века. [10] [11] [12] [13] [14] [15]

Эли Терри использовал взаимозаменяемые детали на фрезерном станке еще в 1800 году. Часолог Уорд Франсильон в своем исследовании пришел к выводу, что Терри уже создал взаимозаменяемые детали еще в 1800 году. В исследовании были изучены несколько часов Терри, произведенных между 1800–1807 годами. Детали были промаркированы и заменены при необходимости. Исследование пришло к выводу, что все части часов взаимозаменяемы. Самым первым массовым производством с использованием взаимозаменяемых деталей в Америке стал контракт Эли Терри с Портером 1806 года, который предусматривал производство 4000 часов за три года. [16] Во время этого контракта Терри изготовил четыре тысячи деревянных механизмов с высоким корпусом, в то время как среднегодовой показатель составлял около дюжины. [17] В отличие от Эли Уитни , Терри производил свою продукцию без государственного финансирования. Терри увидел, что часы могут стать предметом домашнего обихода. С помощью фрезерного станка Терри смог массово производить несколько десятков часовых колес и пластин одновременно. Для изготовления однородных шестерен использовались приспособления и шаблоны, чтобы все детали можно было собрать на сборочной линии . [17]

Решающий шаг к взаимозаменяемости металлических деталей был сделан Симеоном Нортом , работавшим всего в нескольких милях от Эли Терри . Норт создал один из первых в мире настоящих фрезерных станков для обработки металла вручную с помощью напильника. Диана Мьюир считает , что фрезерный станок Норта был запущен примерно в 1816 году . ) с использованием системы, которая подразумевала использование деталей грубой ковки, с помощью фрезерного станка, который фрезеровал детали до почти правильного размера, а затем «запиливал их для калибровки вручную с помощью опилочных приспособлений». [19]

Историки расходятся во мнениях по поводу того, кто именно Холл или Норт добились решающего улучшения. Меррит Роу Смит считает, что это сделал Холл. [20] [21] Мьюир демонстрирует тесные личные связи и профессиональные союзы между Симеоном Нортом и соседними механиками, массово производящими деревянные часы, чтобы доказать, что процесс производства оружия со взаимозаменяемыми деталями, скорее всего, был разработан Нортом для подражания успешным используемым методам. в часах массового производства. [18] Возможно, не удастся решить этот вопрос с абсолютной уверенностью, если в будущем не появятся неизвестные сейчас документы.

Квалифицированные инженеры и машинисты, многие из которых имеют опыт работы в оружейном деле, распространили взаимозаменяемые производственные технологии на другие американские отрасли, включая часовщиков и производителей швейных машин Уилкокса и Гиббса, а также Уиллера и Уилсона, которые использовали взаимозаменяемые детали до 1860 года. [1] [ нужна страница ] [22] Позднее к внедрению взаимозаменяемой системы пришли швейные машины Singer Corporation (1870-е годы), производитель жаток McCormick Harvesting Machine Company (1870-1880-е годы) [1] [ нужна страница ] и несколько крупных производителей паровых двигателей, таких как Corliss (середина 1880-х годов) [23] а также производители локомотивов. Пишущие машинки появились несколько лет спустя. Затем в 1880-х годах в крупномасштабном производстве велосипедов стала использоваться взаимозаменяемая система. [1] [ нужна страница ]

За эти десятилетия истинная взаимозаменяемость превратилась из редкого и сложного достижения в повседневную возможность во всех отраслях обрабатывающей промышленности. [1] [ нужна страница ] В 1950-х и 1960-х годах историки техники расширили мировое понимание истории развития. Лишь немногие люди за пределами этой академической дисциплины знали много об этой теме до недавнего времени, в 1980-х и 1990-х годах, когда академические знания начали находить более широкую аудиторию. Совсем недавно, в 1960-х годах, когда Альфред П. Слоан опубликовал свои знаменитые мемуары и трактат по менеджменту « Мои годы с General Motors» , даже давний президент и председатель крупнейшего когда-либо существовавшего производственного предприятия знал очень мало об истории развития, кроме как сказать, что:

[ Генри М. Лиланд был], я полагаю, одним из тех, кто в первую очередь ответственен за внедрение технологии взаимозаменяемых деталей в автомобильное производство. […] Мое внимание было обращено на то, что Эли Уитни задолго до этого начал разработку взаимозаменяемых деталей для производства оружия, факт, который предполагает линию происхождения от Уитни к Лиланду и автомобильной промышленности. [24]

Одной из наиболее известных книг на эту тему, которая была впервые опубликована в 1984 году и пользовалась читательской аудиторией за пределами научных кругов, была книга Дэвида А. Хауншелла « От американской системы к массовому производству, 1800–1932: развитие производственных технологий». В Соединенных Штатах . [1]

Принцип взаимозаменяемых деталей процветал и развивался на протяжении 19 века и привел к массовому производству во многих отраслях промышленности. Он был основан на использовании шаблонов и других приспособлений и приспособлений , применяемых полуквалифицированной рабочей силой с использованием станков для дополнения (а позже и в значительной степени замены) традиционных ручных инструментов . На протяжении этого столетия предстояло проделать большую работу по созданию датчиков , измерительных инструментов (таких как штангенциркули и микрометры ), стандартов (например, для винтовой резьбы ) и процессов (таких как научный менеджмент ), но принцип взаимозаменяемости оставался неизменным. постоянный. С появлением сборочной линии в начале 20 века взаимозаменяемые детали стали повсеместными элементами производства.

Взаимозаменяемость зависит от того, находятся ли размеры деталей в пределах допуска. Наиболее распространенным способом сборки является проектирование и производство таким образом, что, пока каждая деталь, достигающая сборки, находится в пределах допуска, сочленение деталей может быть совершенно случайным. Это имеет ценность по всем причинам, уже обсуждавшимся ранее.

Существует другой режим сборки, называемый «выборочной сборкой», который отказывается от части возможности случайности в обмен на другое значение . Есть две основные области применения, которые экономически выгодны от выборочной сборки: когда диапазоны допусков настолько узки, что их невозможно надежно удерживать (что делает невозможным полную случайность); и когда диапазоны допусков могут быть надежно выдержаны, но точность и качество окончательной сборки максимизируются за счет добровольного отказа от части случайности (что делает ее доступной, но не идеально желательной). В любом случае принцип выборочной сборки один и тот же: детали выбираются для стыковки, а не соединяются случайным образом. По мере проверки детали распределяются по отдельным ячейкам в зависимости от того, в какой конец диапазона они попадают (или нарушают). Попадание в верхний или нижний предел диапазона обычно называется тяжелым или легким ; Нарушение верхнего или нижнего предела диапазона обычно называется превышением или занижением размера . Примеры приведены ниже.

Френч и Вирк [25] дают описание избирательной сборки в одном абзаце, которое удачно резюмирует эту концепцию.

Может возникнуть вопрос: если детали необходимо отбирать для сопряжения, то чем же выборочная сборка отличается от древнейших методов ремесла? Но на самом деле есть существенная разница. Селективная сборка просто распределяет детали по нескольким диапазонам ; внутри каждого диапазона по-прежнему существует случайная взаимозаменяемость. Это сильно отличается от старого метода сборки, выполняемого мастером, когда каждый сопряженный набор деталей специально подготавливается для соответствия каждой детали определенному уникальному аналогу.

В контекстах, где приложение требует чрезвычайно жестких (узких) диапазонов допусков, требования могут немного выйти за пределы способности механической обработки и других процессов (штамповка, прокатка, гибка и т. д.) оставаться в пределах диапазона. В таких случаях используется выборочная сборка, чтобы компенсировать отсутствие полной взаимозаменяемости деталей. Таким образом, для штифта, который должен иметь скользящую посадку в отверстии (свободную, но не неаккуратную), размер может быть указан как 12,00 +0 -0,01 мм для штифта и 12,00 +0,01 -0 для отверстия. Штифты, которые вышли с превышением размера (скажем, штифт диаметром 12,003 мм), не обязательно являются ломом , но их можно соединить только с аналогами, которые также вышли с превышением размера (скажем, отверстие диаметром 12,013 мм). То же самое справедливо и для сопоставления деталей меньшего размера с аналогами меньшего размера. В этом примере характерно то, что для применения этого продукта размер 12 мм не требует предельной точности , но желаемое соответствие между деталями требует хорошей точности (см. Статью о точности и точности ). Это позволяет производителям «немного обмануть» общую взаимозаменяемость, чтобы получить большую отдачу от производственных усилий за счет снижения процента брака (процента брака). Это разумное инженерное решение, если приложение и контекст поддерживают его. Например, для машин, для которых в будущем не планируется какое-либо обслуживание с заменой деталей (а скорее простая замена всего узла), это имеет хороший экономический смысл. Это снижает себестоимость единицы продукции и не препятствует дальнейшему сервисному обслуживанию.

Примером продукта, для которого может быть полезен такой подход, может быть автомобильная трансмиссия, в которой не ожидается, что специалист по выездному обслуживанию отремонтирует старую трансмиссию; вместо этого он просто заменит новый. Поэтому полная взаимозаменяемость узлов внутри трансмиссий не требовалась абсолютно. В любом случае это было бы указано, просто из общих принципов, за исключением определенного вала, который требовал настолько высокой точности, что вызывал большое раздражение и высокий процент брака в зоне шлифования, но для которого требовалась только приличная точность, при условии, что он подходит со своей дыркой было хорошо в любом случае. Деньги можно было бы сэкономить, сохранив множество валов из мусорного бака.

Примеры, подобные приведенному выше, не так распространены в реальной коммерции, как это могло бы быть, в основном из-за разделения задач , когда ожидается, что каждая часть сложной системы будет обеспечивать производительность, которая не делает никаких ограничивающих предположений относительно других частей системы. . В примере с автомобильной трансмиссией разделение задач заключается в том, что отдельные фирмы и клиенты не признают отсутствия свободы или возможностей со стороны других участников цепочки поставок. Например, с точки зрения покупателя автомобиля, производитель автомобиля «не имеет права» предполагать, что ни один механик по обслуживанию никогда не будет ремонтировать старую трансмиссию вместо ее замены. Клиент ожидает, что это решение сохранится за ним для принятия позже, в ремонтной мастерской, исходя из того, какой вариант для него в данный момент менее затратен (полагая, что замена одного вала дешевле, чем замена всей коробки передач). Эта логика не всегда справедлива в действительности; возможно, для общей стоимости владения покупателем было бы лучше заплатить более низкую первоначальную цену за автомобиль (особенно, если на обслуживание трансмиссии распространяется стандартная гарантия сроком на 10 лет, и покупатель все равно намеревается заменить автомобиль до этого времени), чем заплатите более высокую первоначальную цену за автомобиль, но сохраните возможность полной взаимозаменяемости каждой гайки, болта и вала во всем автомобиле (если этим все равно не воспользуетесь). Но коммерция, как правило, слишком хаотично многомерна, чтобы эта логика могла преобладать, поэтому полная взаимозаменяемость в конечном итоге определяется и достигается даже тогда, когда она добавляет затраты, которые были «ненужными» с целостного взгляда на коммерческую систему. Но этого можно избежать в той степени, в которой клиенты ощущают общую ценность (которую их разум может обнаружить и оценить) без необходимости понимать ее логический анализ. Таким образом, покупатели удивительно доступного автомобиля (на удивление низкая начальная цена), вероятно, никогда не будут жаловаться на то, что трансмиссия не пригодна для обслуживания в полевых условиях, если им самим никогда не приходилось платить за обслуживание трансмиссии за весь срок владения. Этот анализ может быть важен для понимания производителя (даже если он не понятен покупателю), потому что он может обеспечить себе конкурентное преимущество на рынке, если сможет точно предсказать, где «срезать углы» способами, которые будет угодить покупателю. никогда не придется платить. Таким образом, он мог снизить себестоимость единицы передачи. Однако при этом он должен быть уверен, что используемые им трансмиссии надежны, поскольку их замена, на которую распространяется длительная гарантия, будет осуществляться за его счет.

Другая основная область применения селективной сборки - это контексты, где фактически достигается полная взаимозаменяемость, но «подгонка и отделка» конечных продуктов может быть улучшена за счет минимизации несоответствия размеров между сопрягаемыми деталями. Рассмотрим другое применение, аналогичное приведенному выше, со штифтом 12 мм. Но предположим, что в этом примере важна не только точность (для обеспечения желаемой посадки), но также важна точность (поскольку штифт 12 мм должен взаимодействовать с чем-то еще, размер которого должен быть точно установлен на уровне 12 мм). Некоторые последствия этого примера заключаются в том, что процент отказов невозможно снизить; все детали должны находиться в пределах допуска или подлежат утилизации. Таким образом, экономия на сборе деталей большего или меньшего размера из металлолома невозможна. Тем не менее, есть еще одна польза от выборочной сборки: обеспечить, чтобы все сопрягаемые пары имели как можно более идентичную скользящую посадку (в отличие от некоторых более плотных и некоторых более свободных посадок - все скользящие, но с разным сопротивлением). .

Примером продукта, который может извлечь выгоду из этого подхода, может быть станок инструментального класса , где очень важна не только точность, но также подгонка и отделка.